电弧离子镀Cr-CrN-Cr-CrAlN多层膜热冲击性能研究

2022-11-07何志良林松盛王迪石倩苏一凡汪云程吕亮刘若愚

何志良,林松盛,王迪,石倩,苏一凡,汪云程,吕亮,刘若愚

(1.海军装备部驻长沙地区军事代表室,湖南 株洲 412000;2.广东省科学院新材料研究所/现代材料表面工程技术国家工程实验室/广东省现代表面工程技术重点实验室,广东 广州 5106510;3.中国航发南方工业有限公司,湖南 株洲 412000)

由于磨损造成机械部件的失效约占全部失效的80%[1],因此降低磨损成为非常受关注的问题。冲蚀磨损是指部件受流动粒子冲击而出现的损伤,其具有极大的危害性,如航空发动机压气机在砂尘环境中因冲蚀磨损使用寿命缩短了约90%[2]。研究表明[3-10],在材料表面制备抗冲蚀防护涂层是有效且节能节材的解决途径之一。

目前,航空发动机的压气机部件表面需应用抗冲蚀防护涂层,结合应用的工况,要求涂层除了具有良好的抗砂粒冲蚀能力外,还需耐一定的温度且在使用服役过程中因起飞、降落等承受多次冷热循环冲击。由于压气机部件钛合金基材与表面的抗冲蚀涂层的硬度和热膨胀系数均存在非常大的差别,在冷热循环的冲击下基材与涂层之间因形变不协调而出现较大的热应力,进而出现涂层开裂和剥落,最终导致涂层过早失效。因此,研究考察涂层的抗热冲击性能,为其工程化应用奠定一定的理论基础。

采用电弧离子镀技术在TC4钛合金表面制备Cr-CrN-Cr-CrAlN多层膜,同时研究膜层的热冲击性能,为硬质膜层在航空发动机上的应用奠定基础。

1 试验部分

1.1 样品制备

基材用TC4钛合金,试样尺寸为直径50 mm×5 mm,经磨抛至表面粗糙度Ra≤0.4μm,试样在镀膜前需进行超声波清洗和烘干。

镀膜设备为定制AS700型真空阴极电弧离子镀膜机,设备内部共有3列靶源,每列为4个,其中1列靶源装Cr靶(纯度≥99.5%)、另1列靶源装CrAl靶(Cr和Al占比各50%)、剩余列1备用。通过依次开启Cr、CrAl靶及调节气体种类、流量等,先制备一层厚约1μm的Cr-CrN过渡层,再以Cr-CrN-Cr-CrAlN四层为一周期,调制比(Cr-CrN/Cr-CrAlN)为1∶2,调制周期约为200 nm,共制备Cr-CrN-Cr-CrAlN多层膜54周期,所用气体为99.999%的高纯氮气和高纯氩气。在沉积膜层前,用-800 V偏压进行离子轰击清洗30—40 min。制备膜层的主要工艺参数列于表1。

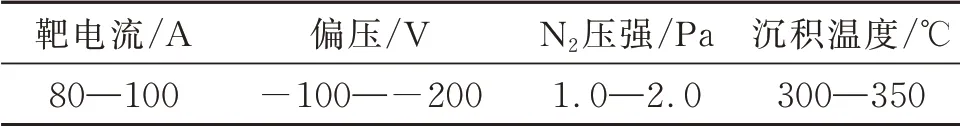

表1 沉积工艺参数Table 1 Deposition process parameters

1.2 测试方法

涂层的热冲击性能检测,按照航空工业标准HB 7269-96规定进行[11]。分别将电阻炉升温至300、500、700和900℃,放进多层膜试样并保温10 min,取出后快速放进水中冷却至室温并保持15 s,以高温保温-水冷为1个循环周期,重复50个周期,以供后续评价用。利用Nova Nano SEM 430型场发射扫描电子显微镜,观察多层膜表面和截面形貌;利用Philips Xpert MPD型X射线衍射仪,分析膜为15 s;利用Rockwell-C硬度计,在膜层表面以150 kg·f压入产生压痕,根据德国工程师协会发布的VDI-3198物理气相沉积技术制备的硬质膜结合强度评判标准[12],进行结合力表征。

2 结果及讨论

2.1 多层膜热冲击后结构分析

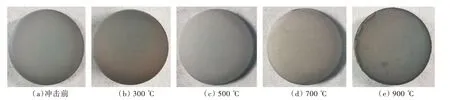

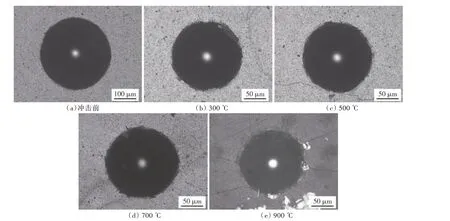

图1为Cr-CrN-Cr-CrAlN多层膜试样在不同温度下热冲击后的宏观形貌。从图1可见:热冲击前样品表面略有点彩色且光滑无裂纹,经300、500和700℃热冲击后多层膜表面仍完整;经900℃热冲击后,多层膜样品边缘区域发生剥落,膜层发生了部分失效。

图1 Cr-CrN-Cr-CrAlN多层膜在不同温度热冲击后的宏观形貌Figure 1 Morphologies of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

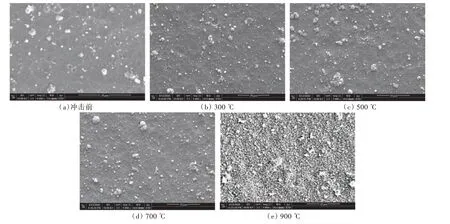

图2为Cr-CrN-Cr-CrAlN多层膜试样在不同温度下热冲击后的微观表面形貌。从图2可以观察到:在经300和500℃热冲击后,多层膜的表面形貌与热冲击前变化不大;而经700℃热冲击后,表面颗粒由于脱落而出现明显减少;经900℃热冲击后,膜层表面出现了裂纹及明显因氧化形成的颗粒。

图2 Cr-CrN-Cr-CrAlN多层膜在不同温度下热冲击后的表面形貌Figure 2 Surface micromorphologies of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

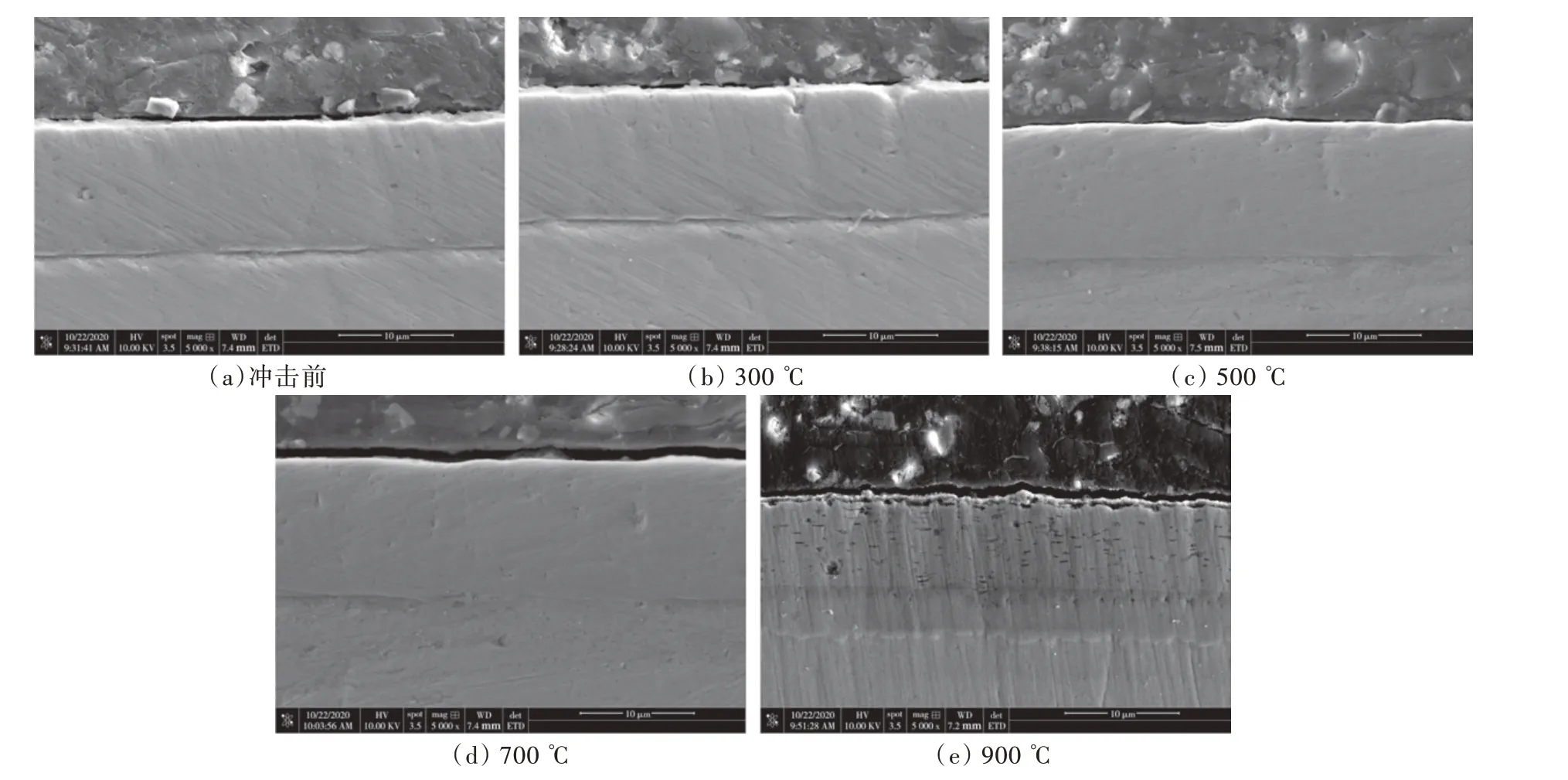

图3为Cr-CrN-Cr-CrAlN多层膜试样在不同温度下热冲击后的截面形貌。从图3可以看出:热冲击前多层膜厚度约11.43μm,经300、500和700℃热冲击后,多层膜厚度未发生明显的变化,与热冲击前基本相同;但经900℃热冲击后,多层膜厚度仅为8.35μm,同时也观察到膜层中出现较多的孔洞和裂纹,且膜层与基体之间出现了扩散层,说明多层膜在该温度下的热冲击过程中已出现分层剥落,这是导致多层膜失效的主要原因。

图3 Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后的截面形貌Figure 3 Cross-sectional micromorphologies of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

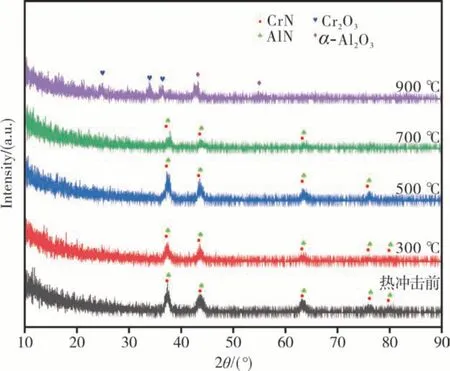

图4为热冲击前后多层膜的XRD图谱。从图4可见:与热冲击前的多层膜相比,经300、500和700℃热冲击后多层膜的物相并未出现明显变化,没有新相的产生;而经900℃热冲击后,多层膜的物相发生了明显的变化,出现了Cr2O3和Al2O3相,说明多层膜已被氧化,膜层中富含氧化物相。

图4 Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后的XRD图谱Figure 4 XRD patterns of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

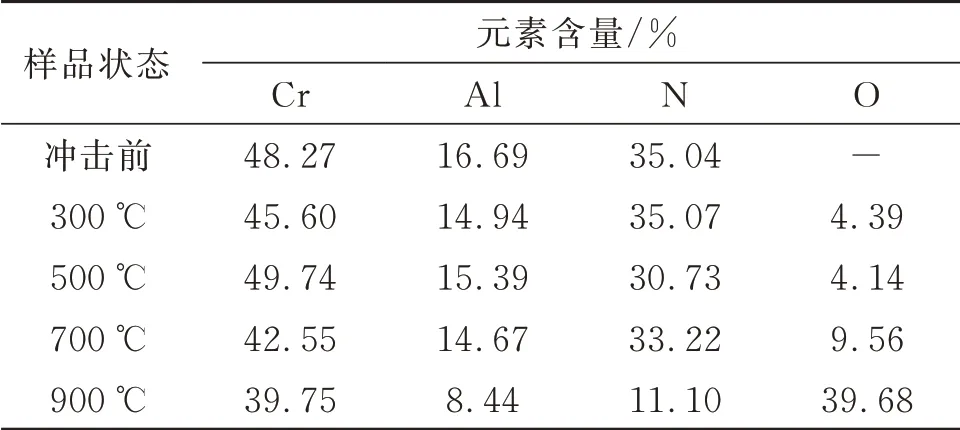

热冲击前后多层膜表面EDS结果列于表2。由表2可知:经300、500和700℃热冲击后,多层膜中氧含量较少,这也与XRD检测中未检测出氧化物相吻合;而经900℃热冲击后,膜层成分明显发生突变,Al和N元素含量大幅度下降,而O含量大增。这主要是由于高温下O2与膜层中的Al和Cr反应形成氧化物Al2O3和Cr2O3,而膜层中的N元素被置换出来而使含量下降,这与XRD检测结果相一致。

表2 Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后表面的EDS结果Table 2 Surface EDS results of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

2.2 多层膜热冲击后性能分析

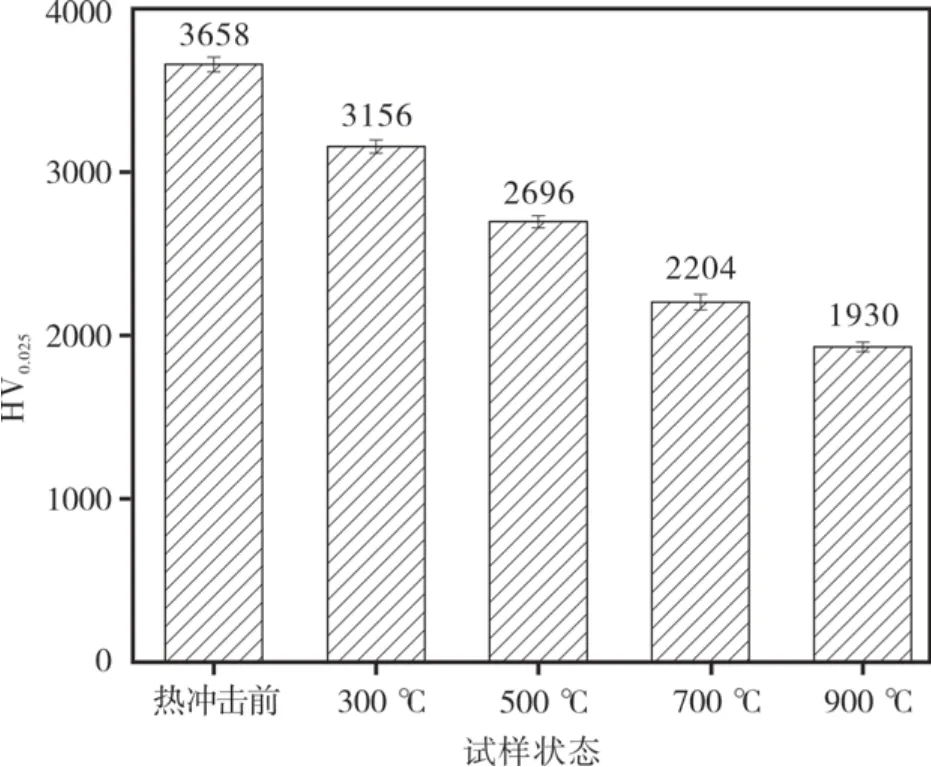

图5为多层膜热冲击前后硬度的变化情况。从图5可见:随着温度的升高,多层膜经冲击后的硬度逐渐下降;多层膜硬度冲击前的硬度为3658 HV,经300和500℃热冲击后,多层膜硬度分别下降至3156 HV和2696 HV;而经700和900℃热冲击后,多层膜硬度下降较大,分别降至为2204 HV和1930 HV,但均远高于与钛合金基体(约300 HV)。这主要是随着热冲击温度的升高,膜层表面因氧化疏松而使硬度下降。

图5 Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后的硬度变化Figure 5 Hardness variations of multilayer coating samples before and after thermal shock under different temperatures

利用压痕法对对热冲击前后多层膜样品进行结合强度评价,结果如图6所示。从图6可见:随着热冲击温度的升高,热冲击后Cr-CrN-Cr-CrAlN多层膜结合强度的等级在下降。热冲击前多层膜样品经压痕后无明显裂纹和脱落,结合强度等级为HF1级;经300、500和700℃热冲击后,多层膜压痕的四周出现了小的裂纹,结合强度等级降为HF2级;而经900℃热冲击后,多层膜压痕的边缘出现膜层剥落现象,结合强度大幅度下降至HF4级。表明,随热冲击温度的升高,多层膜因氧化加重而使结合性能下降。

图6 Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后结合强度Figure 6 Bonding performance of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures

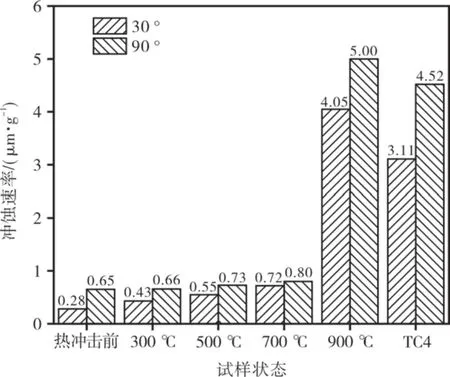

图7为在30和90°攻角下Cr-CrN-Cr-CrAlN多层膜经不同温度热冲击后的冲蚀速率的变化。从图7可看出:冲击前多层膜样品的冲蚀速率在30和90°时均为最低,分别为0.28和0.65μm·g-1;在700℃以内随着热冲击温度的升高,冲蚀速率略有升高,但基本处于一个水平;而当经900℃热冲击后,多层膜样品的冲蚀速率大增,30、90°攻角的冲蚀速率分别达到4.05和5.00μm·g-1,与TC4钛合金基材处于同一水平。由此说明,多层膜在700℃以内具有冲蚀防护效果,而经900℃热冲击后其已无抗冲蚀防护性能。

图7 经不同温度热冲击后多层膜的冲蚀率Figure 7 Erosion rates of Cr-CrN-Cr-CrAlN multilayer coating samples before and after thermal shock under different temperatures in comparison with TC4 sample

3 结论

利用电弧离子镀技术在TC4钛合金表面制备了Cr-CrN-Cr-CrAlN多层膜,并研究了不同温度热冲击后对膜层结构及性能的影响。

(1)随热冲击温度的升高多层膜的氧化程度逐级增加,当升至900℃后多层膜已出现明显的氧化和分层剥落。

(2)随热冲击温度的升高多层膜的显微硬度和结合强均逐渐降低,硬度由热冲击前的3658 HV降低至经900℃冲击后的1930 HV,结合强度则由热冲击前的HF1级降低至经900℃热冲击后的HF4级。

(3)在700℃以内,随着热冲击温度的升高多层膜的冲蚀速率上升缓慢。在30和90°攻角下,冲蚀速率由热冲击前的0.28、0.65μm·g-1升至经700℃热冲击后的0.72和0.80μm·g-1,表明膜层防护作用显著;当经900℃热冲击后,多层膜样品30及90°攻角下的冲蚀速率明显大增至4.05和5.00μm·g-1,表明膜层失去了防护作用。