大电流液固冷却充电模块系统设计

2022-11-07熙1陈慧敏1林1倩1刘维新陈春宇

陈 熙1, 陈慧敏1, 程 林1, 张 倩1, 刘维新, 陈春宇

(1. 国网北京市电力公司 电力科学研究院, 北京100045; 2. 北京华商三优新能源科技有限公司, 北京101100)

随着新能源产业布局的整体升级,对动力电池容量和充电时间的要求越来越高,直流大功率充电成为新能源汽车行业未来发展的必然趋势。充电过程中直流充电桩内部元件产生的热量发散不及时,将影响内部电路板稳定运行,降低充电效率。有研究表明,所有的电子元器件都有工作温度的上限,任何设计精良的电子设备在长期超温及不均匀热应力的情况下都会发生故障或失效[1]。有统计表明,电子器件的温度每升高10 ℃,可靠性会降低50%[2]。目前充电桩普遍采用强制风冷的冷却方式,传统的风冷方式难以满足大功率充电桩的散热需求。液冷散热的冷却工质比空气有更高的比热容,且液冷系统与电子元件采用电气隔离[3]。此外,充电模块两侧无需进行直接开孔,有效避免了内部沙尘、柳絮堆积的影响,因此与风冷散热相比,液冷散热具有散热效率高、 噪音低、 可靠性高等优点,更适合大功率充电桩[4]。目前,建材、 化工、 石油、 医药等领域,同样需要散热系统对其关键设备进行冷却散热。

液冷散热主要包括泵驱单相液冷系统、 泵驱两相液冷系统、 浸没式单相及相变液冷。 泵驱单相液冷换热系数可达1 W/(cm2·K), 远高于空气自然对流和强制对流冷却。 液冷工质有水、 乙二醇、 聚α乙烯烃(PAO)、 硅油、 氟化液等。 研究者主要围绕散热冷板通道结构优化开展研究, 目的是提升换热系数, 降低泵功率损失[5]。 泵驱两相冷却技术以气-液相变的方式进行散热, 具有更高的换热系数, 可达10 W/(cm2·K)。 该冷却技术以机械泵作为驱动元件, 以精密控温型储液器作为控温元件, 在蒸发段吸收发热元件的热量, 在冷凝段释放热量, 实现散热[6]。目前开始在航天、 新能源、 通讯上实现应用,是未来新一代冷却系统。浸没式冷却技术通过直接将电子设备浸入非导电液体中,电子设备产生的热量直接传递给浸没液体,换热系数可达10 W/(cm2·K)。 根据冷却工质是否发生相变, 浸没式液冷分为相变浸没式液冷和单相浸没式液冷[7-8]。近年来学者们对不同冷却工质体的换热特性进行了相关实验研究。 董进喜等[9]结合数值模拟与实验比较合成PAO与乙二醇类冷却工质(#65)的传热性能。 结果显示, #65比PAO的散热性能更好。 Warrier等[10]采用计算机辅助分子设计方法结合优值系数分析方法,测量二甲基二甲氧基硅烷和乙基二甲基硅烷作为冷却工质的热物理性质,并发现二甲基二甲氧基硅烷与氢氟醚(HFE7200)混合质量比为10%时池沸腾传热性能更好,临界热通量提高约为20%。通过在冷却工质中加入纳米颗粒形成混合工质[11-12],具有优良的导热性能,在浸没冷却方面具有潜在应用,然而目前关于纳米流体许多理论的热物理性质的实验结果不一致,需要进一步深入研究。液冷散热系统用于大功率充电桩时有良好的冷却散热效果。

本文中首先分析充电模块发热原理,确定充电模块发热元件,计算充电模块的热损耗和充电桩整体散热量。研究充电桩结构,在充电桩整体布局的基础上进行液冷散热系统的研究和设计。根据充电模块发热元件及各元件发热量进行模块冷板设计,选择液固两相流作为冷却工质。通过仿真分析进行结构优化设计。基于充电设备的液冷技术研究,研制电动汽车充电设备,进行实验和验证。

1 液冷系统工作原理

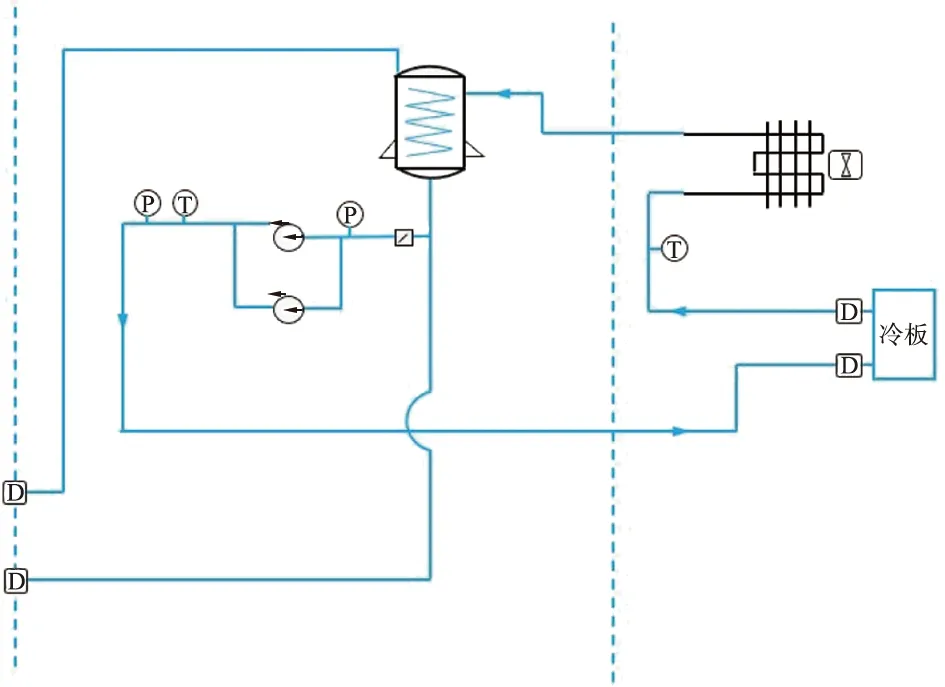

液冷散热系统的主要功能是提供一定温度和流量的冷却工质,冷却工质通过冷板与充电模块的发热元件进行换热,带走模块内部发热元件产生的热量[13]。冷却系统通过循环泵提供动力将冷却工质以一定流量和压力输送至液冷充电模块的冷板中,进入冷板后,冷却工质通过对流换热吸收充电模块内部发热元件产生的热量而升温,同时充电模块内部发热元件得到冷却;升温后的冷却工质回流至液体冷却装置,进行二次热交换,交换出来热空气由风冷换热器排出,将冷却工质温度降低。液冷充电机散热系统的原理图如图1所示。

图1 液冷散热系统工作原理图Fig.1 Working principle diagram of liquid cooling system

液冷散热系统主要包括液冷充电模块、 循环泵、 膨胀储液箱、 补偿罐、 换热器、 风机、 管路等结构组件和控制箱、 控制面板、温度、 压力等电器元件[14]。通过液冷对电子器件进行散热,已具备较为成熟的理论及实践应用基础,并在航空航天、 数据中心、 超级计算机等领域具有丰富的应用案例[15-16]。本文中针对当前主流充电桩机型,采用Solidworks构建物理模型,选择石墨烯粉体作为固相填充至冷却液,通过CFD仿真模拟技术研究液固两相流动过程对系统换热过程的影响,优化冷却设备结构和换热流场,通过数值仿真与实验开展样机开发并进行测试应用。

2 系统设计与关键部件仿真

2.1 关键部件的选择与设计

2.1.1 循环泵的选型

循环泵作为整个液冷散热系统的动力元件, 要克服循环管路内的阻力, 驱动冷却工质进入散热循环。

所选水泵不仅要在性能上满足要求, 还要具有良好的环境适应性, 要通过高温、 低温环境以及兼容性考核。 通过综合对比格兰富、 南方泵业和河北雷洛等多家公司, 选用河北雷洛公司生产的LL-IS3225-3型屏蔽泵, 流量为3 m3/h时, 扬程为30 m。 可适应环境温度范围为-40~55 ℃, 且与乙二醇有良好的相容性。 屏蔽泵没有轴封, 并且完全无泄漏, 可靠性高, 并且整体尺寸较小, 占用空间少。

2.1.2 管路设计

通过对冷却工质相容性进行论证,按照使用寿命长、 耐候性好、 冷却工质和管路材料无化学反应的原则,根据管路材料选型目录,从304、 316、 6061、 6063金属材料和EPDM、 HNBR等非金属材料中优先进行选择。

液冷散热系统管路包括硬管与软管。硬管用于流体回路固定,软管具有吸收因机组振动产生相对运动的作用。根据使用环境及功能要求,硬管选用防腐性能好的304L不锈钢材料,综合循环泵、 散热器、 水箱等器件接口,合理选择管径。软管选用EPDM材料,具有良好的耐温性、耐候性和耐摩擦性等优点。

冷却工质从储液罐出来经过循环泵进入液冷充电模块冷板中,冷却工质从冷板中出来后进入散热器进行降温,然后从散热器回到储液罐。各个支路间设置阀门,可单独控制各个支路的关断。在储液罐冷却工质限位处设置溢水口,当罐内冷却工质补液时超过最大容量,多余的冷却工质会从溢水口移除。储液罐与排液槽之间设置排液管路,管路上设置阀门,控制管路连通、 断开。储液罐外部设置调节管路,管路上设置调节阀,可根据使用情况调节管路的流量。

2.1.3 冷却工质选型

根据液冷散热系统的散热设计要求,系统应满足总热流量为9 474 W。选用冰点为-35 ℃以下的低温冷却工质,流量为2.1 m3/h。冷却工质进行对流换热,将充电模块散发的热量带走,冷却工质的选型是液冷散热的关键因素,影响着冷板甚至整个液冷系统的散热水平。

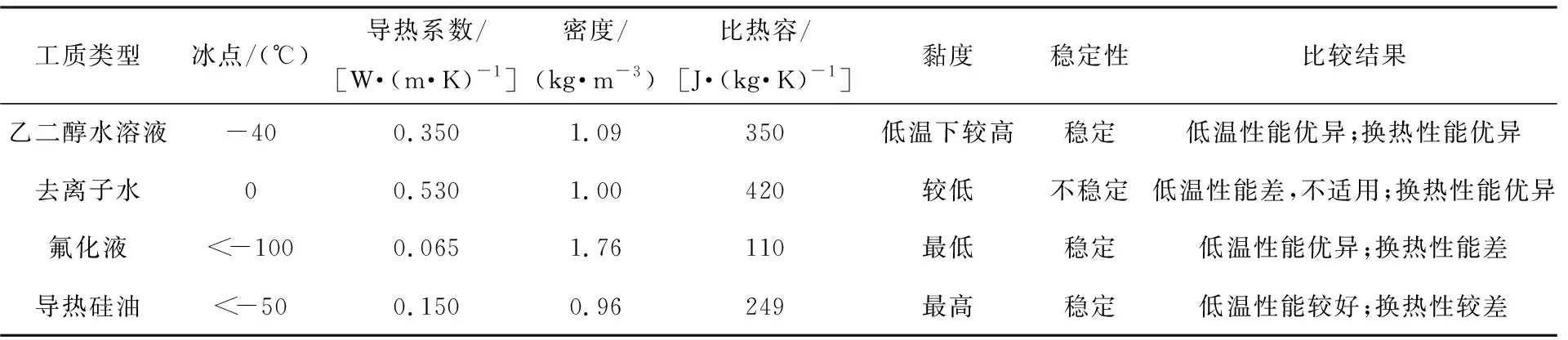

结合充电桩的应用场景和条件约束,本文中对常见4种冷却工质的综合性能进行了详细地对比和论证,详见表1。通过数据对比和分析,液冷机组的环境温度为-35~50 ℃,为了适应低温环境,液冷机组使用的冷却工质的冰点需要低于-35 ℃。以上4种冷却工质中,氟化液和导热硅油虽然低温性能优异,但换热性较差,不宜作为本项目冷却工质使用。去离子水的冰点为0 ℃,不满足液冷机组的低温使用要求,而体积分数为56%的乙二醇水溶液的冰点在-35 ℃以下,且乙二醇水溶液具有较高的稳定性,选用乙二醇水溶液作为冷却工质,具有低温性能优异、换热性能好、稳定性低等优点。同时加入石墨烯粉体形成液固两相流传热工质,提高散热效率。

2.2 液冷散热基础理论

2.2.1 冷板热设计传热理论基础

冷板热传递的3种基本方式是热传导、热对流和热辐射,辐射较小,主要表现为热传导和热对流。热传导指的是冷板表面与内部之间材料的导热温差,主要取决于冷板材料的选择,可以用傅里叶定律来描述热传导的原理。

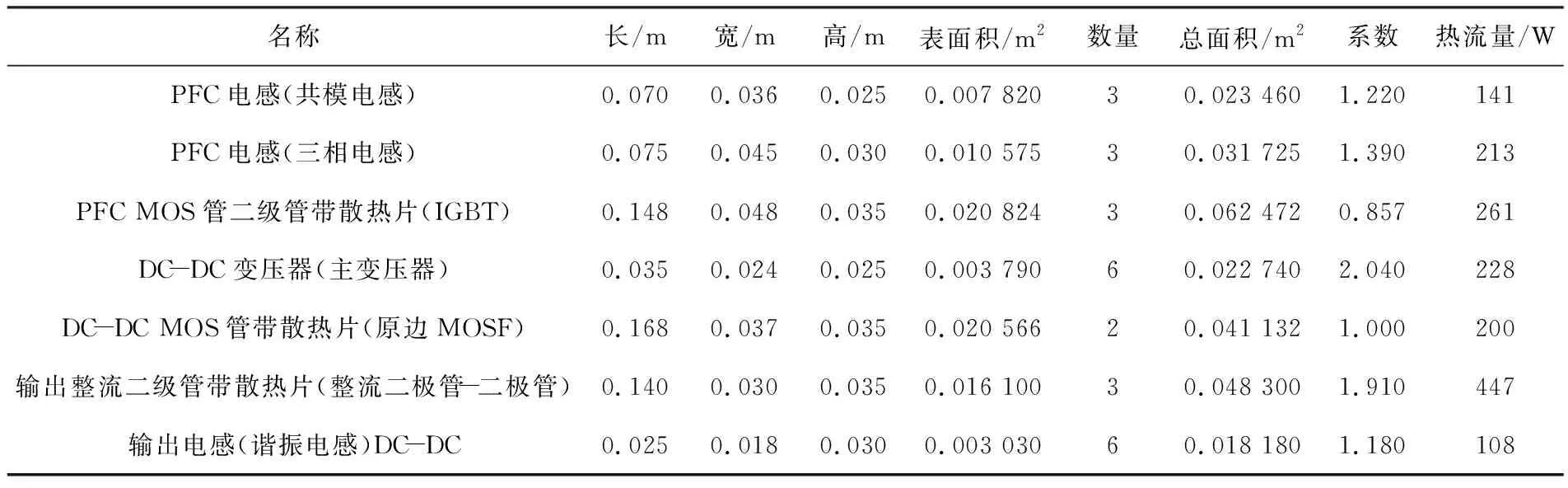

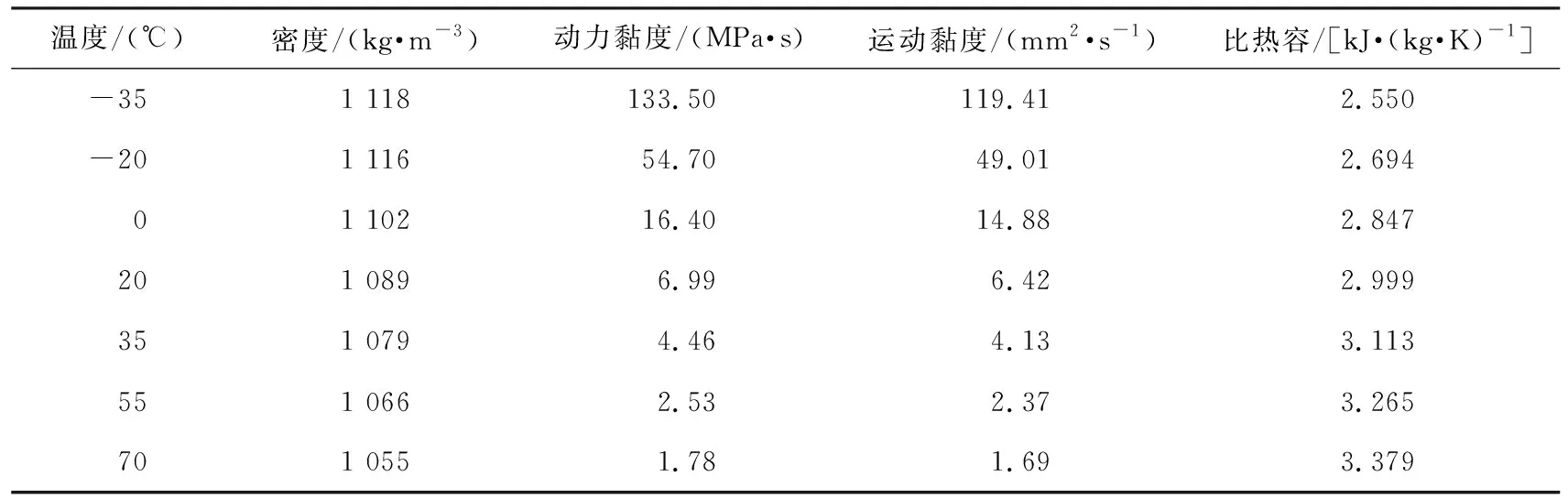

表1 常见冷却工质物性参数

(1)

冷板内部工质与冷板壁面之间的换热为流固耦合换热,主要取决于流动状态,雷诺数Re为换热的重要特征,当Re小于2 300时,换热机理主要为层流,换热系数与流速无关,取决于结构参数;当Re大于2 300时,换热机理主要为湍流,换热系数随着流速的增加而增加。工质与冷板壁面之间的换热量可按下式计算:

Φ=hcA2(tw-tf),

(2)

式中:hc为换热系数, 即单位面积温差为1 ℃时所传递的热量, W/(m2·℃);A2为固体壁面换热面积, m2;tw为固体壁面温度, ℃;tf为流体温度, ℃。

2.2.2 计算流体力学仿真基础理论

在研究冷板过程中,一般假设流体是连续而不可压缩的,在这一前提条件下,流体力学的基本方程为纳维-斯托克斯 (Navier-Stokes)方程,简称NS方程,包括传热学中的连续性方程、 动量守恒方程和能量守恒方程,是热分析的基础理论。以上理论是CFD仿真分析的基础理论。

2.3 研究方法

通过研究常用不同流道液冷板的流固耦合传热仿真技术,根据散热芯片散热的要求,设计了2种不同流道结构的液冷冷板,选择液固两相流冷却工质,并对其进行理论以及仿真分析。为了提高冷板的散热性能,使用CFD优化软件对所设计的液冷冷板参数进行优化。仿真改进后的冷板流道的散热性能,与理论分析结果进行比较,验证了仿真软件计算的可靠性,并分析了主要参数对冷板散热性能的影响。

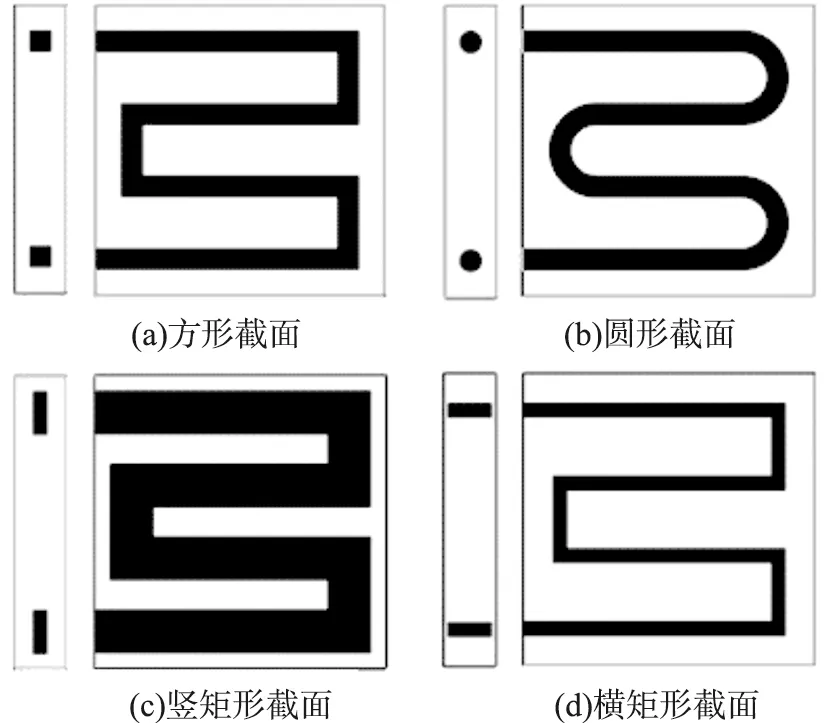

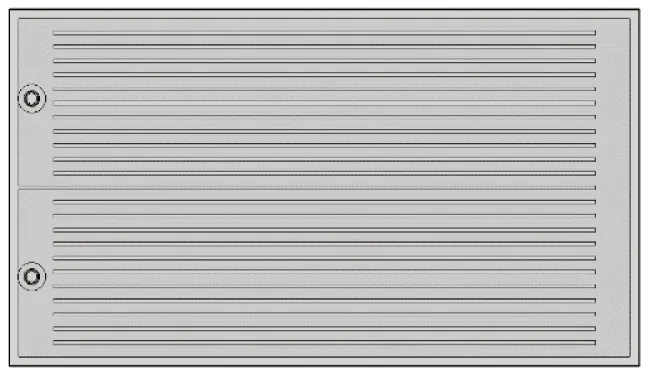

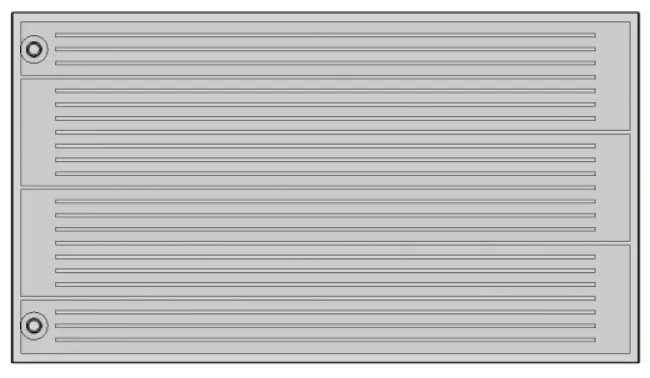

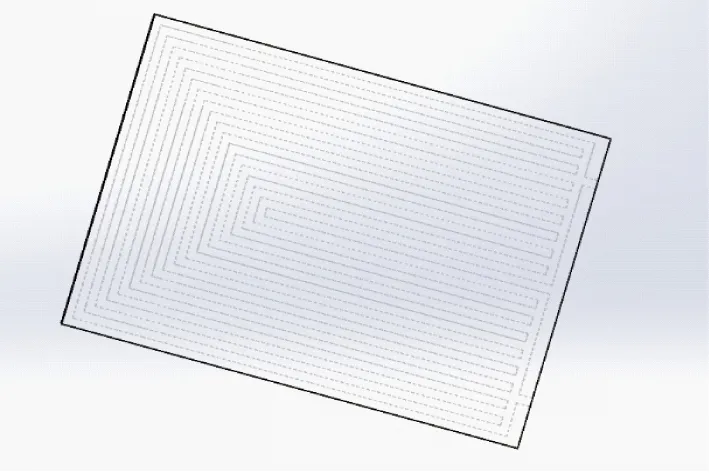

图2 S型流道冷板截面Fig.2 Cold plate section of S-shaped runner

2.4 流道选择

作为液冷冷却系统的核心部件,冷板性能直接决定了整个散热系统工作性能的好坏。液冷冷板的基本工作原理是通过液固两相流冷却剂流过加工在面板上的流道槽,冷却剂中的液相和粉末固相将排布在冷板表面的高热功率的电子元件所散发的热量带走,进而实现整个装备的散热。常用的冷板基材一般是铜、铝等高导热率材料,液冷冷板的常见流道形式为矩形直流道、矩形S流道以及相应的圆形流道式冷板。常见的矩形液冷冷板流道结构和S型流道结构分别如图2所示。

本文中主要对S型流道的设计以及性能等进行仿真分析和优化。S流道结构流道方向的改变增加了流动的扰动,流体中分布的粉末固相增大了对流换热系数,解决了流道流量分配不均的情况,在一定程度上改善了冷板的散热效果,同时节省进水量[17]。其次,铝合金的导热性能在众多金属以及非金属中较好,其导热系数为177 W/(m·K),且造价便宜,因此目前市场上通用的液冷冷板材料多为5A06铝合金。液冷冷板的常见散热流体为导热系数大的液态水、乙二醇水溶液。基于180 kW风冷充电桩确定的发热元件及其发热量,进行模块冷板的结构设计,对冷板及液冷模块进行仿真分析,并与市场上目前液冷模块产品进行比较,检验设计优化的冷板散热能力。

2.5 仿真分析

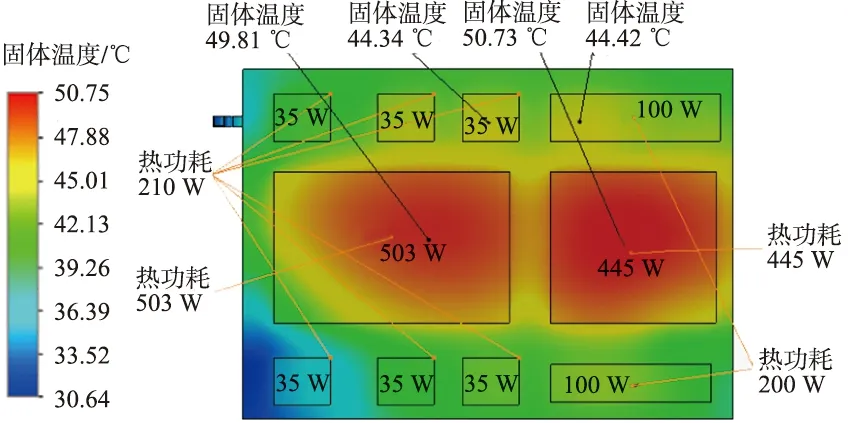

2.5.1 华为模块仿真分析

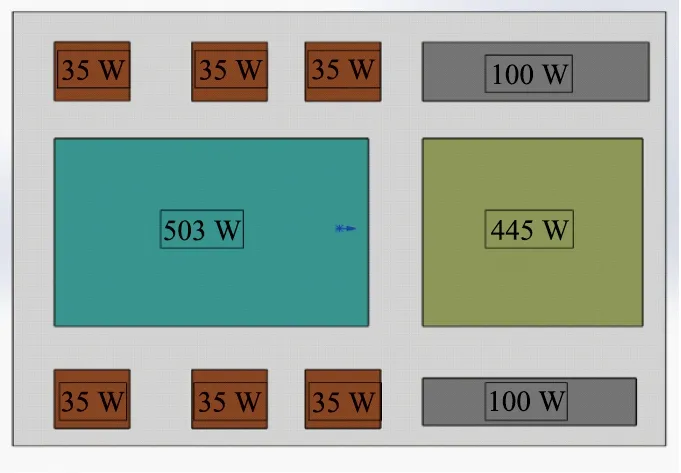

以华为充电模块为例,部件热耗参数如表2所示。单个华为模块热损耗为1 598 W,在此基础上进行冷板结构设计。所选择体积分数为56%的乙二醇水溶液的物性参数如表3所示。

表2 华为30 kW充电模块参数和热耗

表3 体积分数为56%的乙二醇水溶液物性参数

(a)方案1

(b)方案2

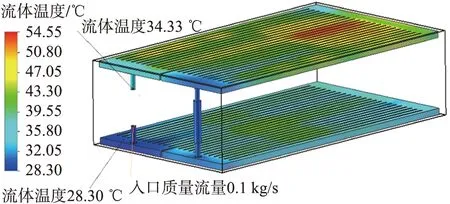

根据热负荷分布及结构特点设计2种冷板S型流道方案,如图3所示。

(a)方案1

(b)方案2

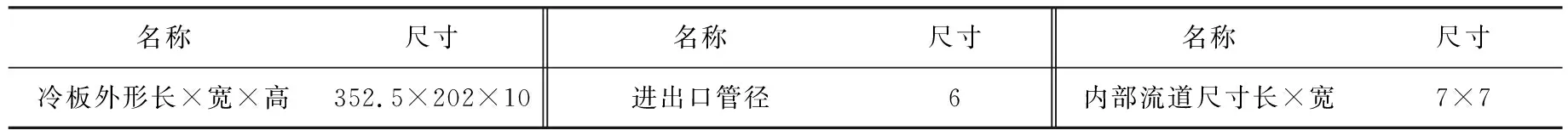

2种S型流道结构流道截面积一样,但并联流道数量不同,方案1的流速小,方案2的流速大。在相同的流量下,方案2流动速度是方案1的3倍,换热性能更佳,但其流阻会有增加。方案1结构简洁,流道阻力较小,便于加工成型。方案2流道分配均匀,散热性能更佳。通过CFD仿真进行对比,相同参数,方案2的表面温度比方案1的降低2 ℃左右,换热性能更好,仿真图详见下图4所示,因此,选择方案2作为冷板的设计结构。冷板尺寸如表4所示。

表4 冷板尺寸参数

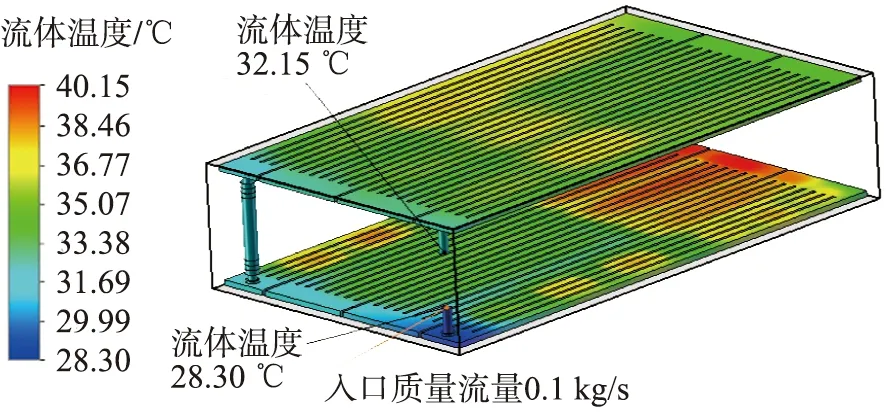

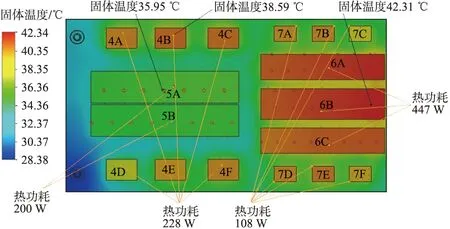

(a)前级

(b)后级

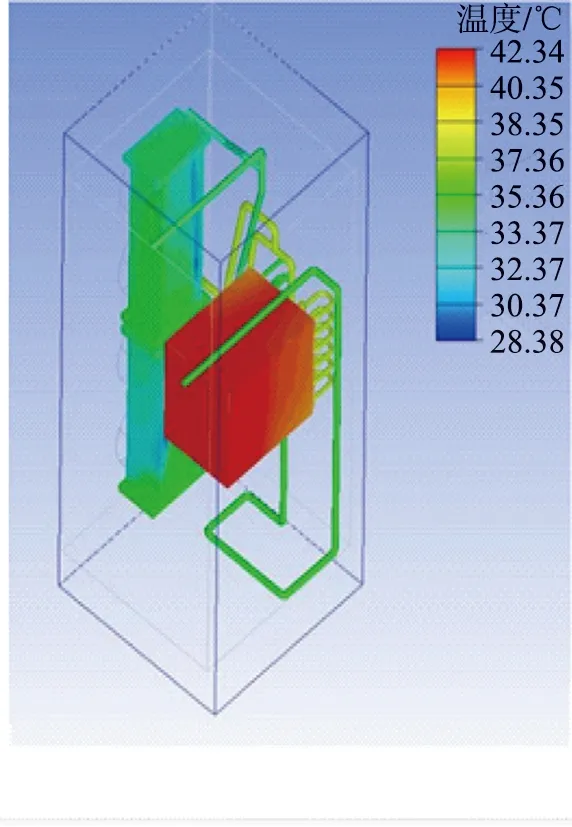

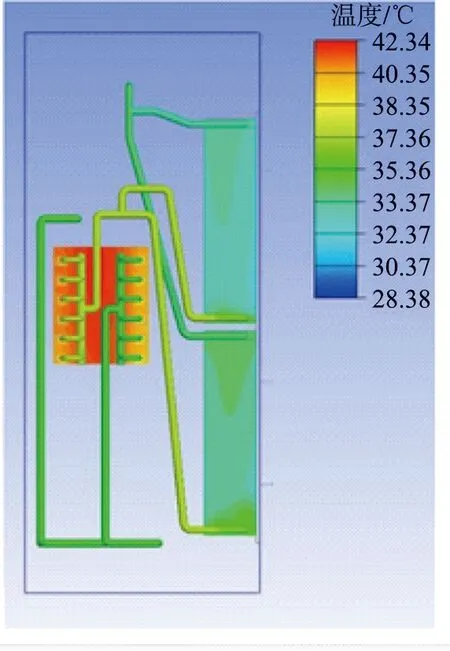

图5所示为液冷模块前级和后级发热元件表面温度图。如图可知,冷板表面最高温度为40.2 ℃,模块主要发热元件表面最高温度是42.3 ℃。 与目前华为30 kW风冷模块相比, 表面最高温度降低21.1 ℃, 散热能力提高约50%,降低了模块内部元件的表面温度,确保模块满载状态下正常工作,避免了由于温度过高功率下降。此外,与风冷模块相比,液冷模块内部无风扇,减少了模块的噪声,解决了由于模块噪声过大,充电桩安装场地受限,干扰周围居民生活。

2.5.2 英可瑞模块仿真分析

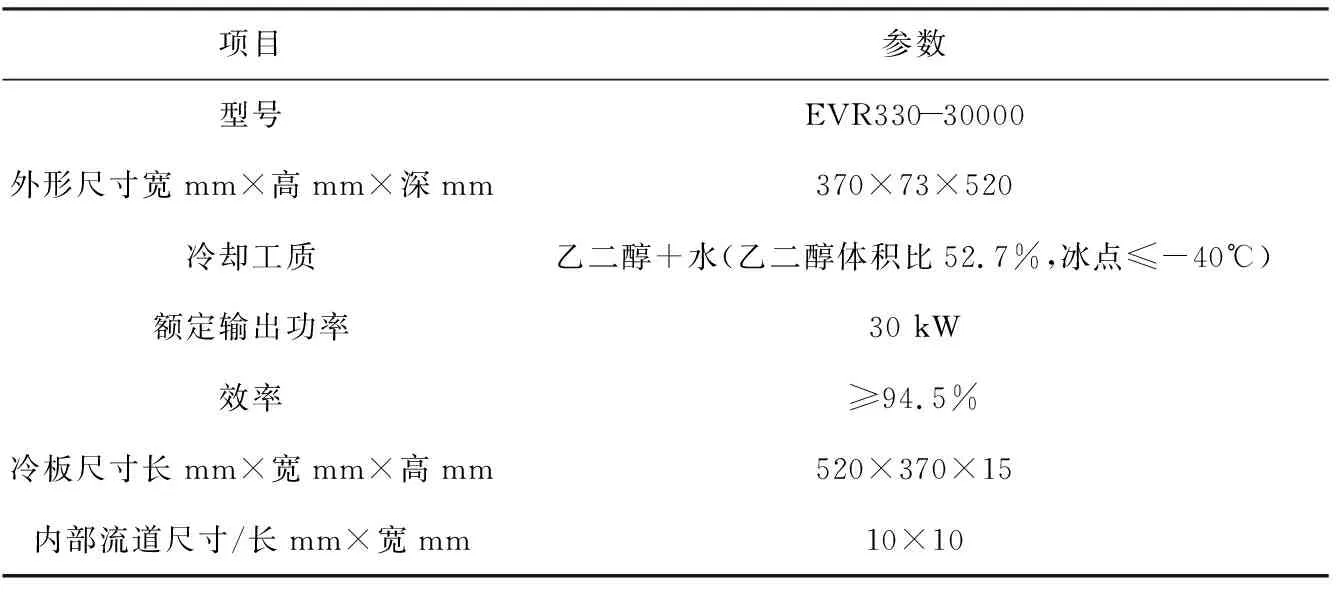

由于市场上成熟液冷充电模块产品较少,目前已知模块主流厂家英可瑞已研发出30 kW液冷模块,现对英可瑞液冷模块在同等设定参数下,进行仿真分析,并与设计优化的华为液冷模块进行比较。英可瑞液冷模块的参数详见表5。

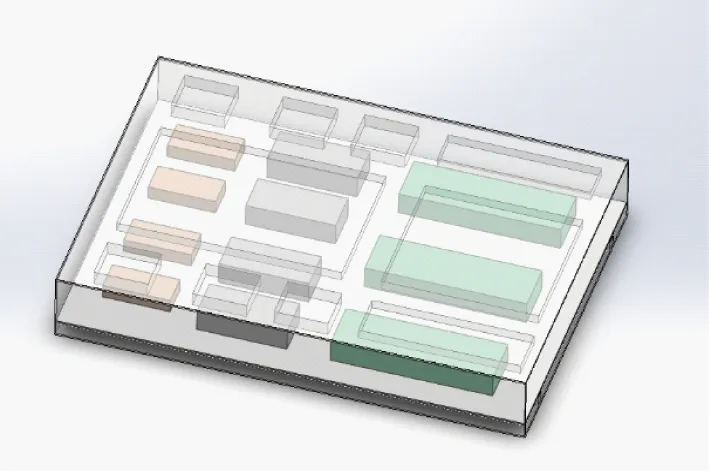

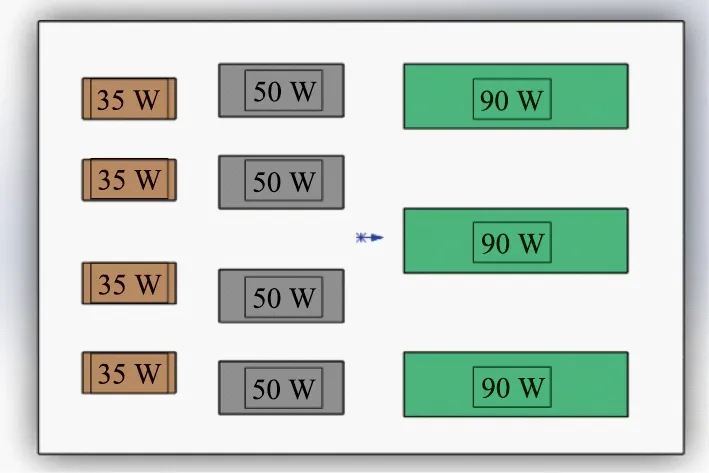

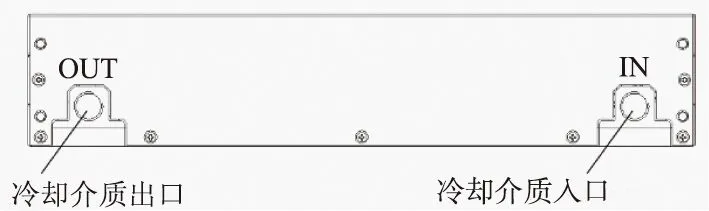

根据上述公式,计算EVR330-30000模块的总体发热量约为Q=1 746 W。对英可瑞(Increase)液冷模块的主要发热元件进行拆解分析,忽略对充电模块发热影响较小的元件。创建模块仿真模型,进行仿真分析。仿真模型如图6所示。

表5 英可瑞液冷模块参数表

(a)模型

(b)前级发热元件热耗

(c)后级发热元件热耗

(d)冷板结构图

(e)外部图

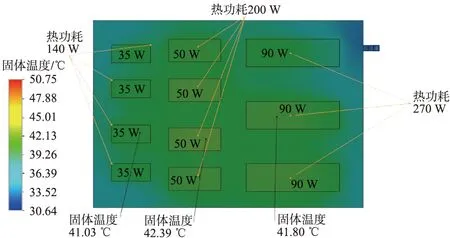

为了更加准确地进行比较,设置工况和输入参数与上述华为液冷模块参数保持一致,对英可瑞液冷模块EVR330-30000进行仿真分析,仿真结果如图7所示。

(a)冷板

(b)前级发热元件

(c)后级发热元件

从上述英可瑞液冷仿真结果分析,在同等输入条件和工况下,冷板最高温度为50.3 ℃,发热元件表面最高温度为50.8 ℃。本文中研究的液冷模块温度,冷板表面最高温度为40.2 ℃,模块主要发热元件表面最高温度为42.3 ℃,比与英可瑞液冷模块EVR330-30000表面温度降低了约10 ℃,散热效率高出20%以上,表面温度更低,效率更高,占用体积更小。

通过分析充电模块发热机理,根据充电模块散热需求,选择体积分数为56%的乙二醇水溶液作为液相,加入体积分数为3%的石墨烯粉体作为固相形成液固两相流冷却工质。设定环境工况和仿真输入参数,对华为30 kW液冷模块进行仿真分析。经与华为原30 kW风冷模块对比,模块表面温度降低了约21.1 ℃,散热能力提高了约50%。采用同样分析方法对英可瑞液冷充电模块进行分析,按照相同工况和输入条件对可瑞液冷充电模块进行仿真分析。经对比,设计优化后的华为30 kW液冷模块相比于英可瑞30 kW液冷模块,表面最高温度降低了10 ℃,整体换热效率提升了20%。

3 系统设计特点

3.1 可靠性设计

整个液冷系统的可靠性设计包括系统层面的和单机层面的。

1)备份设计。对于关键单机设置备份,包括两相泵、 冷凝器风机,即系统中设置2台循环泵和2台风机,采用冷备份方式,及1台工作和1台备份,当系统检测到设备故障时即自主切换到备份设备。系统中的压缩机只是在环境温度较高时使用,使用频率较低,系统可降额使用。

2)裕度设计。系统设计时在系统传热能力、 散热能力、 耐压能力、 漏率均有裕度,提升了整个系统的可靠性。

3)故障检测与隔离。系统中配置温度、 压力、 转速、 液位传感器,根据系统的工作情况进行检测与自主诊断,发现异常信息后,根据故障的等级进行相应的处理,并将热控系统的工作状态实时传递到整个雷达系统中,确保不发生超温等故障。

4)单机可靠性。在系统可靠性设计中,通过对可靠性指标的分解,对单机提出相应的可靠性指标,单机在研制过程中通过相应的可靠性设计来满足可靠性指标要求。尤其是泵、补偿器、工质、阀门等易出现问题的器件。

3.2 维修性设计

维修性设计主要考虑以下几个方面。 1)系统布局时预留人员维修操作空间,以及工具使用空间,便于后期维修操作; 2)每个支路设置断接器,在支路进行维修时可以进行热拔插,不影响其他支路的工作,尽量减少维修对系统工作的影响; 3)泵、 冷板等采用柱塞接头的连接方式,方便后续的拆装; 4)采用模块化设计,便于维修更换。

在进行维修时一般采用下面步骤开展。 1)故障检测:根据系统参数确定,包括转速、 温度、 流量、 液位和压力参数; 2)定位:根据故障判据以及故障检测信息,确定故障点; 3)处置:当确定故障点后根据故障预案采取处理措施。

3.3 安全性设计

由于液体的不可压缩性,如果一个封闭的流体回路系统当温度变化时没有补偿或补偿不足,系统压力会急剧变化。一般来说系统压力减小主要是会影响泵的工作,而当压力升高超过设备的耐压时会发生很大的安全性问题。

液冷回路系统的压力控制目前主要是通过补偿器来实现的。 补偿器是一种波纹管隔离的两腔结构, 一侧充有气体。 高温时液固两相工质体积膨胀气体压缩, 液固两相工质进入补偿器, 低温时气侧体积膨胀, 液固两相工质进入主回路, 起到调节系统压力的作用。 补偿器一般设置在泵入口处, 安装在管路系统最高处, 带有安全阀、 放水阀、 排气阀、 液面指示报警器及自动补水装置, 用来对系统工质进行补充。

系统压力设计时一般考虑以下因素。 1)系统最低压力应满足泵入口压力要求且有一定汽蚀余量,应尽量使流体回路最低压力高于外部环境的,形成正压系统。 2)满足系统最低压力条件下,系统最高压力应尽量小,减小系统漏率及管路和设备承压。

3.3.1 工质热膨胀系数的确定

已知工质体膨胀系数β定义式为:

(3)

(4)

式中: 密度ρ是温度的函数,随温度而变化。

工质密度随温度的变化关系ρ(T)由实验测得,由式(4)可确定工质热膨胀系数及随温度变化关系β(T)。

1)高温工况热分析。流体回路工质在高温工况下,所有工质温度为Tl_h,相对于室温Tl_r而言,工质受热膨胀,体积膨胀量ΔV1可按照下式计算。

(5)

式中:V1为流体回路工质容积, m3。

此结果说明,在流体回路加注充满液体后,补偿器气侧气体体积应不小于ΔV1升。同时,要求补偿器在充完液体后金属波纹管或橡皮囊还应具有ΔV1升的膨胀变形能力。

2)低温工况热分析。依据流体回路低温工况的定义,参照高温工况热分析的计算方法,在低温工况下工质体积收缩量ΔV2可按照下式计算:

(6)

式中:Tf_c为低温工况辐射器工质平均温度, ℃;Vf为辐射器工质流道的容积, m3;Tq_c为回路其他位置受控温点影响的工质温度, ℃。

计算结果说明,在给流体回路加注时为了补偿因温度下降而体积缩小的那部分工质,必须使得补偿器液侧体积大于ηV2升(假设补偿器的挤出效率为100%)。

3)流体回路的工质泄漏量。流体回路的理论泄漏量,可按照下面公式计算。质量泄漏量

(7)

容积泄漏量

(8)

式中:R为通用气体常数, 8 314.3 kJ/(kmol·K);Q为泄漏率, Pa·L/s;T为在轨运行时间, s。

4 180 kW液冷充电机的实例验证

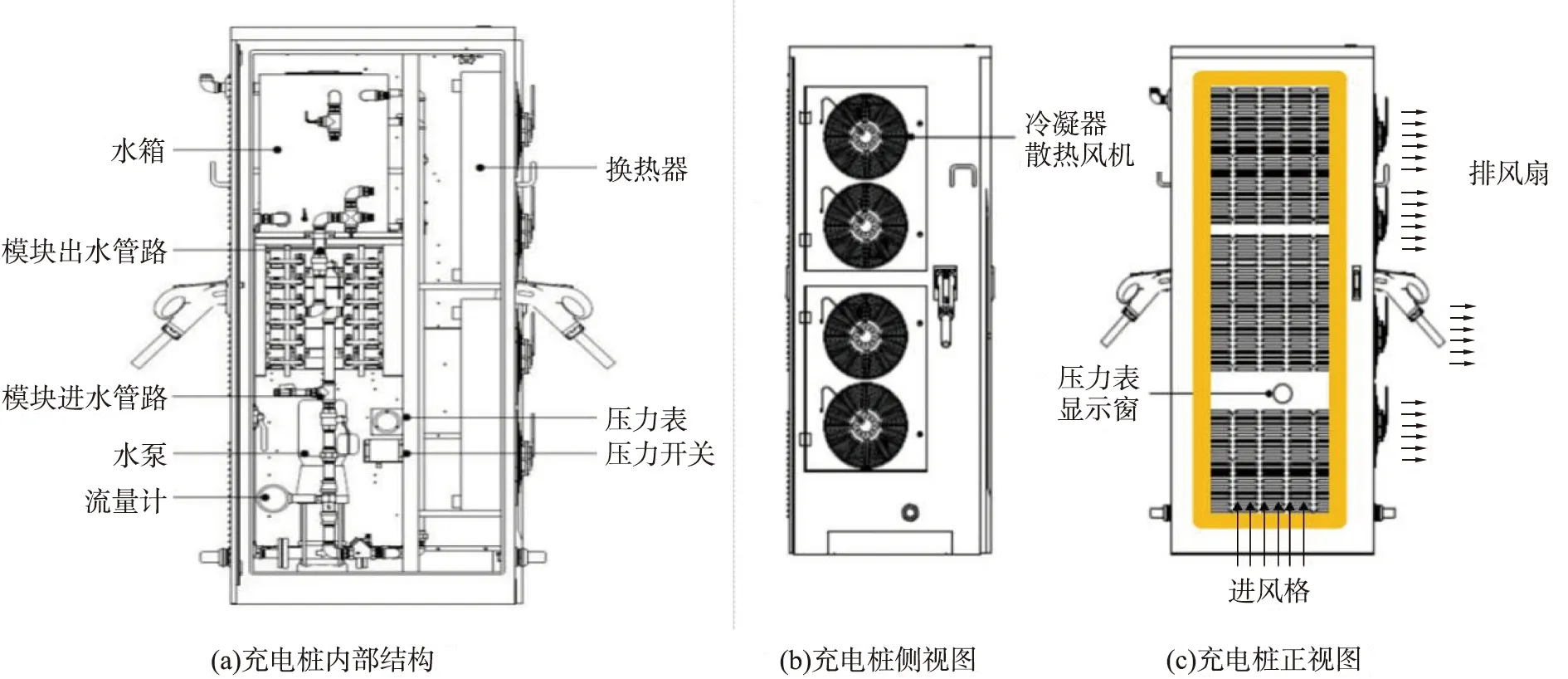

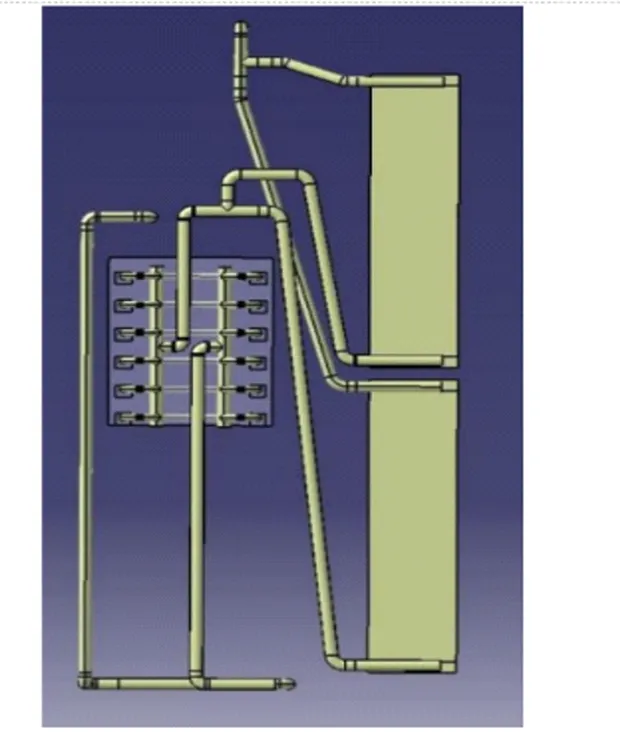

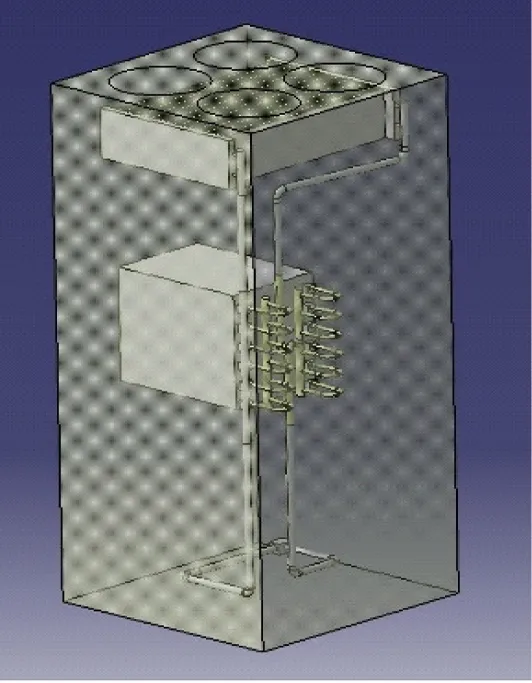

完成液冷充电机散热系统的搭建后,考虑到液冷系统对充电机的整体散热效果,需要进一步明确全温度场下充电机模块的表面温度情况,此时需要借助CFD有限体积方法对液冷散热系统进行热仿真。整机结构布局如图8所示。

图8 液冷充电机整体布局Fig.8 Overall layout of liquid cooled charger

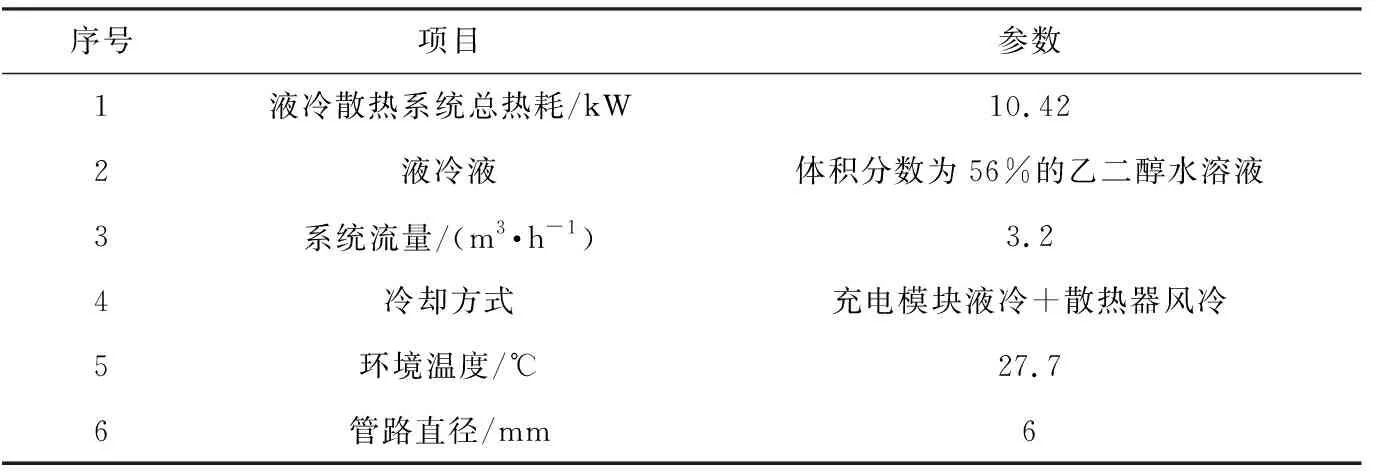

4.1 系统工况参数及模型边界

1)样机热负荷分析。系统总热耗主要集中在充电模块部分,根据上述计算,单个充电模块散热量为1 579 W,液冷充电机输出功率为180 kW,采用6个液冷充电模块,总热量为9.474 kW。考虑采用合理的裕度设计,取总热量的1.1倍,系统总散热量为10.42 kW。

2)系统工况参数设定。采用CFD方法进行液冷散热仿真,仿真输入参数见表6。

表6 液冷散热系统仿真输入参数表

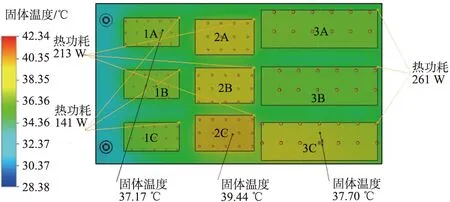

4.3 仿真分析

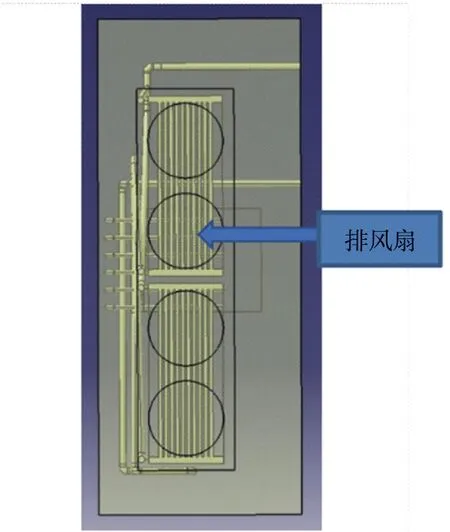

对液冷充电机进行模拟仿真,根据上述参数进行设定。通过对液冷充电机进行结构分析,为提高仿真运算效率,对结构进行简化,去除对整体发热影响较小的元件,保留液冷充电模块、管路、散热器等元件。仿真结果如图9、10所示。

(a)液冷循环路径

(b)排风扇

(a)液冷循环路径

(b)排风扇

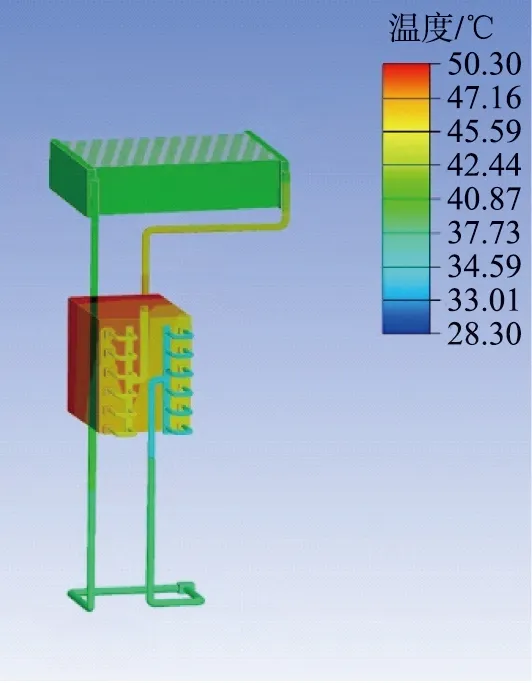

目前市场上液冷充电机的成熟产品较少,主流模块厂家英可瑞已研制出液冷充电机,通过对英可瑞液冷充电机的结构进行分析,为方便液冷散热系统数据对比,将英可瑞液冷充电机的仿真参数与上述液冷散热系统参数保持一致,进行仿真,仿真结果如图11所示。

(a)仿真模型

(b)温度分布云图

英可瑞液冷散热系统模块放置在柜体中部,散热器放置于模块上方,从上述仿真结果分析,在同等输入条件和工况下,液冷散热系统表面最高温度是充电模块表面温度为50.3 ℃。本文中研究的液冷散热系统表面最高温度同样位于充电模块表面,温度为40.15 ℃,与英可瑞液冷散热系统相比,表面温度降低约10 ℃,散热效率高出20%以上,表面温度更低,效率更高。

5 结论

1)对充电模块的发热机理进行分析,以及围绕散热冷通道结构优化开展研究,系统设计循环泵、管路、散热器等液冷充电系统等关键部件,根据充电模块散热需求,选择体积分数为56%的乙二醇水溶液作为冷却工质,同时加入体积分数为3%的石墨烯粉体作为固相填充。液固两相流的传热效率高于单一液相的液冷散热系统。

2)相较于华为原30 kW风冷模块和英可瑞30 kW液冷模块,设计优化后的华为30 kW液冷模块表面温度分别降低约21.1、 10 ℃。液冷散热冷板通道结构的优化设计大幅提高了整体散热能力和换热效率。

3)完成液冷充电散热系统的搭建后,以180 kW液冷充电机为例,通过对冷板和液冷模块进行理论计算和模拟仿真,与市场上现有液冷模块进行对比,设计优化后的液冷模块散热效率提升了约20%。液冷工质中加入固体粉末提高了传热效率,证明液冷散热系统的设计合理性,形成高效率、 高密封、 高防护、 高稳定、 方便安装维修和更换的液冷散热系统方案。