卧式搅拌磨机制备黄芪超微粉

2022-11-07

(1. 河南中医药大学第一临床医学院, 河南郑州450000; 2. 武汉科技大学资源与环境工程学院, 湖北武汉430081)

中药材超微粉具有粒度小、 粒度分布均匀、 理化活性强、 有效成分溶出速率快、 易于消化吸收、 生物利用度高等特点[1-4]。 理论上来讲, 中药材的粒度越细, 其药效就会越好, 但当粒度过细时, 不仅会导致药效降低, 而且会增加生产成本[5-8]。 中药超微粉粒径一般为1~75 μm, 最佳药效粒径为1~10 μm[9-10], 因此如何生产制备最佳药效粒径是目前研究的一个热点。

中药超微粉的制备设备主要分为3类,即机械冲击粉碎机、气流粉碎机和球磨机[1,11]。搅拌磨机属于球磨机类型中的一种,主要由搅拌轴、搅拌叶轮和研磨室构成,在搅拌轴搅拌的过程中,搅拌叶轮带动粉磨介质和研磨物料,通过冲击、 剪切、 摩擦等多种形式的作用力达到粉碎物料的目的[12],广泛地应用于矿业、 颜料、 化工、 建材、 农业、 医药等众多领域的细磨、超细磨作业[13]。

将搅拌磨机进行改造后用于制备中药超微粉,对中药超微粉的制备技术发展具有重要意义。本研究中以黄芪为研究对象,考察卧式搅拌磨机制备黄芪超微粉的可行性。

1 实验

1.1 材料和仪器设备

黄芪(形貌为淡黄色片状且粒度均匀,产地为甘肃省定西市岷县,购于张仲景大药房,生产批号20150201)。

GN8型卧式搅拌磨机(武汉科技大学自主研发)、 YM-100型超声波清洗仪(深圳方奥微电子有限公司)、 800C型粉碎机(玖蓝五金制品厂)、 GZX-9070MBE型恒温烘箱(上海博迅实业有限公司)、 Mstersizer 2000型激光粒度分析仪(Malvern Panalytical公司)、 Axio Scope.A1型数字偏反光显微镜(德国卡尔·蔡司公司)、 LT3002E型电子天平(常熟市天量仪器公司)。

1.2 方法

1.2.1 超微粉制备

将黄芪超声波清洗10~15 min,置于温度为60 ℃的烘箱中,干燥24 h。采用粉碎机进行初步粉碎,过孔径为0.425 mm的标准筛,得到黄芪粗粉,作为制备黄芪超细粉体的实验原料。实验原料的特征粒径d10(粒度累积分布分数为10%时所对应的粒径,d50、d90依此类推)为7.64 μm、d50为62.67 μm、d90为179.35 μm,实验原料中含有粗粒级纤维并且粒径分布相对不均匀,光学显微镜下显微形貌见图1。

图1 实验原料的显微形貌Fig.1 Micro-structure of raw materials

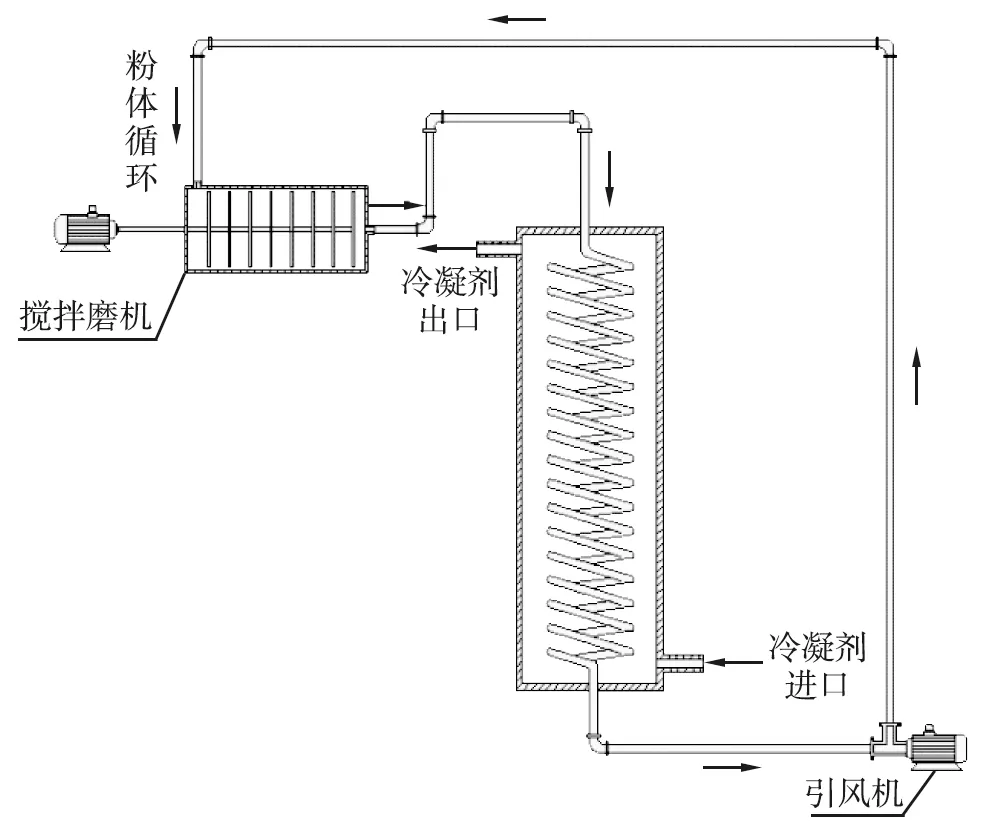

将卧式搅拌磨机与定制的冷凝装置进行连接,通过引风机实现物料的循环粉磨,进而避免高温引起中药材的氧化,循环粉磨装置如图2所示。

图2 循环粉磨装置示意图Fig.2 Schematic diagram of circulating grinding device

1.2.2 超微粉粒度测定

采用四分法称取适量粉磨产品, 于激光粒度分析仪容器内, 采用蒸馏水作为分散剂, 超声分散2 min, 后进行激光粒度分析, 记录d10、d50、d90等特征粒径数据。

1.2.3 微观结构表征

采用四分法称取适量粉磨产品于玻璃烧杯内,采用蒸馏水作为分散剂,超声分散2 min后,用移液管吸取适量分散液滴在载玻片中间,盖上盖玻片,采用吸水纸吸取多余水分,将薄片置于数字偏反光显微镜下进行产品微观形貌观测分析。

1.3 数据统计与分析

采用Excel 2019进行数据计算和处理,采用Origin 9.1软件对数据进行作图。

2 结果与讨论

2.1 粉磨介质类型对产品粒度的影响

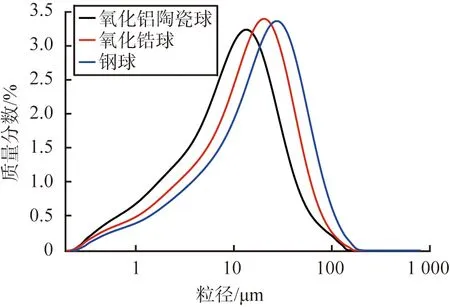

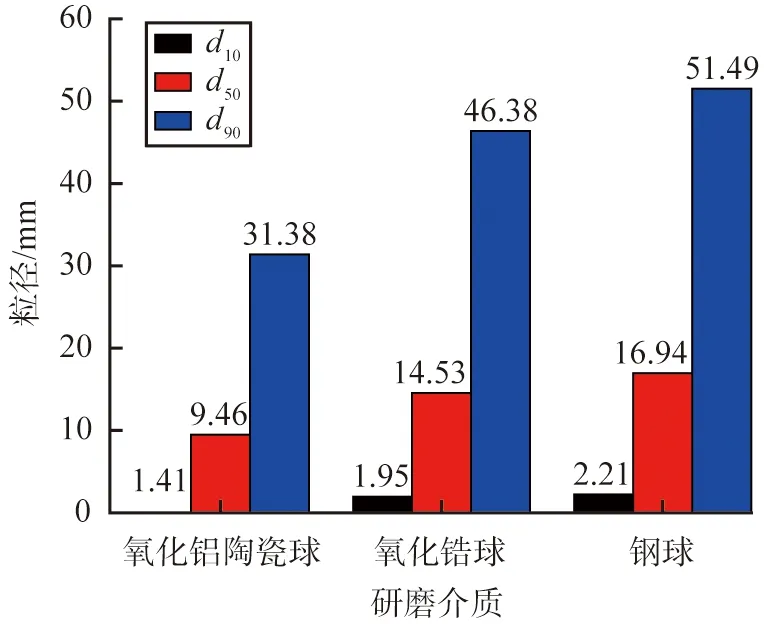

分别采用氧化铝陶瓷球、 氧化锆球、 钢球3种介质进行对比实验。固定粉磨介质直径为3 mm,介质充填率(体积分数)为40%,粉磨时间为20 min,搅拌速率为2 000 r/min,结果如图3、 4所示。由图3可知,3种粉磨介质粉磨产品的粒径特性曲线由左至右分别对应氧化铝陶瓷球、氧化锆球和钢球,说明氧化铝陶瓷球粉磨产品粒度最小,氧化锆球粉磨产品次之,钢球粉磨产品最粗,但3种粉磨介质所获得的粉磨产品粒径分布宽度基本一致。

图3 粉磨介质对产品粒径特性分布的影响Fig.3 Effect of grinding medium on particle size distribution of products

图4 粉磨介质类型与产品粒径的关系Fig.4 Relation between grinding medium type and product particle size

由图4可知, 氧化铝陶瓷球粉磨产品粒径最小, 粉磨产品特征粒径d10、d50、d90分别对应1.41、 9.46、 31.38 μm;其次为氧化锆球,粉磨产品特征粒径d10、d50、d90分别对应1.95、 14.43、 46.38 μm;钢球粉磨产品粒径最大,d10、d50、d90分别对应2.21、 16.94、 51.49 μm。从d10、d50、d903个特征粒径的数据可分析,粉磨介质类型对产品粒径的影响较大,黄芪超微粉在氧化铝陶瓷球粉磨产品特征粒径d50条件下,研磨产品粒径的均匀性最佳。

综上, 实验范围内氧化铝陶瓷球对黄芪研磨效果较好, 与其表面粗糙程度较高有一定关系, 可增加研磨效率, 并且密度适中, 价格低廉, 因此适宜采用氧化铝陶瓷球作为黄芪超微粉的粉磨介质。

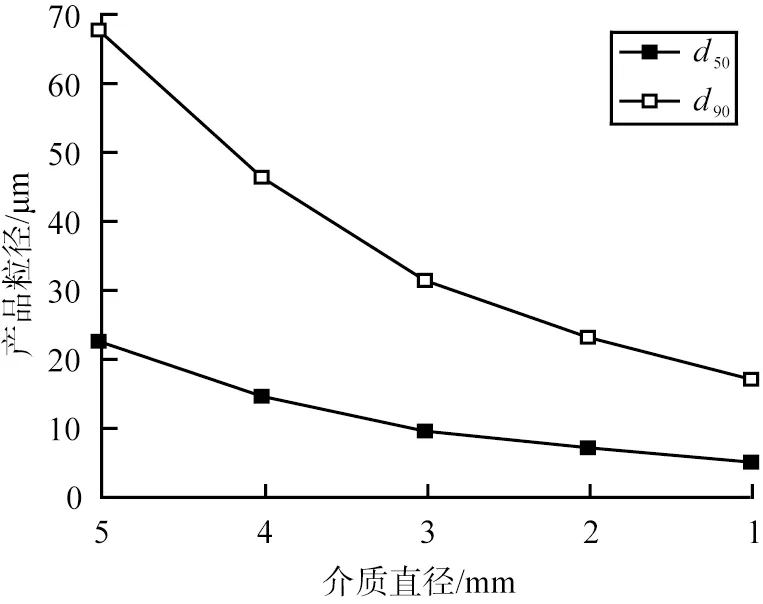

2.2 粉磨介质尺寸对产品粒径的影响

固定粉磨介质类型为氧化铝陶瓷球,介质充填率为40%,粉磨时间为20 min,搅拌速率为2 000 r/min,改变粉磨介质尺寸进行实验, 结果如图5所示。 由图可知, 随着粉磨介质尺寸的减小, 粉磨产品特征粒径d90、d10均呈逐渐减小趋势,其减小趋势均由急促变缓和。由于在介质充填率一定的前提下,随着粉磨介质尺寸减小,介质的颗粒数增加,有效碰撞次数随之增加,即可增加研磨效率[14];随着粉磨介质尺寸的减小,介质之间的夹缝尺寸也相应减小,有利于保证最终产品粒径。由于本研究中旨在制备黄芪超微粉,因此介质尺寸适宜采用小尺寸粉磨介质,选用粒径为1 mm的氧化铝陶瓷球进行后续实验,此时粉磨产品特征粒径d90、d50分别为16.98、 4.94 μm。

图5 粉磨介质尺寸与产品粒径的关系Fig.5 Relation between grinding medium size and product particle size

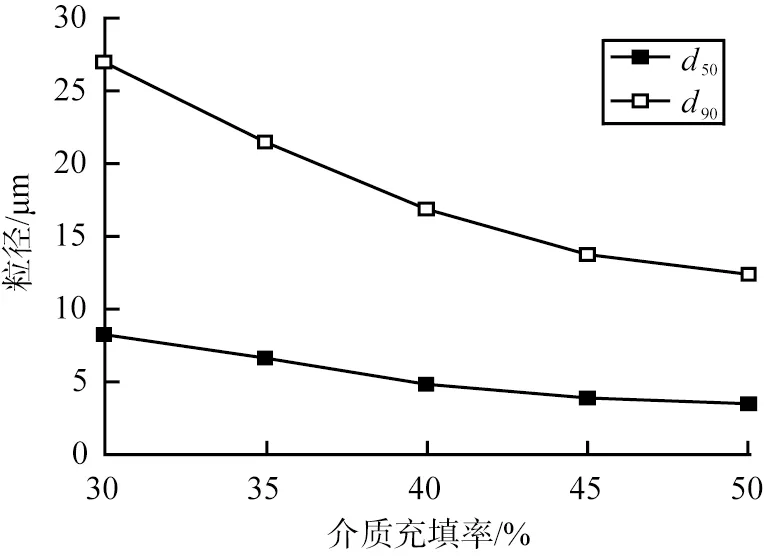

2.3 粉磨介质充填率对产品粒度的影响

固定粉磨介质氧化铝陶瓷球的粒径为1 mm,粉磨时间为20 min,搅拌速率为2 000 r/min,改变粉磨介质充填率进行实验,结果如图6所示。由图可知,随着粉磨介质充填率增大,粉磨产品特征粒径d90、d10均逐渐减小并趋于平衡,这是由于增加介质充填率也可提高有效碰撞次数,增加研磨效率[13];当介质充填率增加至45%时,再增加介质充填率对减小产品粒径不利,因此选定介质充填率为45%进行后续实验,此时粉磨产品特征粒径d90、d50分别为13.86、 3.99 μm。

图6 介质充填率与产品粒径的关系Fig.6 Relation between medium filling rate and product particle size

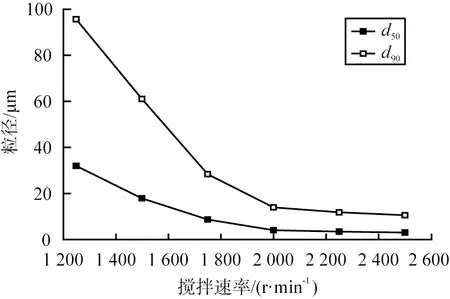

2.4 搅拌速率对产品粒度的影响

固定粉磨介质氧化铝陶瓷球的粒径为1 mm,介质充填率为45%,粉磨时间为20 min,改变搅拌速率进行实验,结果如图7所示。由图可知,随着搅拌速率增大,粉磨产品特征粒径d90、d10减小趋势较大,说明搅拌速率对粉磨产品的粒度影响显著;当搅拌速率增大至2 250 r/min时,粉磨产品特征粒径d90和d10的减小趋势趋于平衡。上述规律的原因是,由于增大搅拌速率提高了介质之间的碰撞强度及研磨力度,有利于减小粉磨产品粒径,但当搅拌速率过大时,不仅对减小产品粒径效果降低,而且会造成能量的浪费。为了能够有效的获得黄芪超微粉,适当提高搅拌速率,选定搅拌速率为2 250 r/min,此时粉磨产品特征粒径d90、d50分别为11.47、 3.51 μm。

2.5 粉磨时间对产品粒度的影响

图7 搅拌速率与产品粒径的关系

图8 粉磨时间与产品粒径的关系

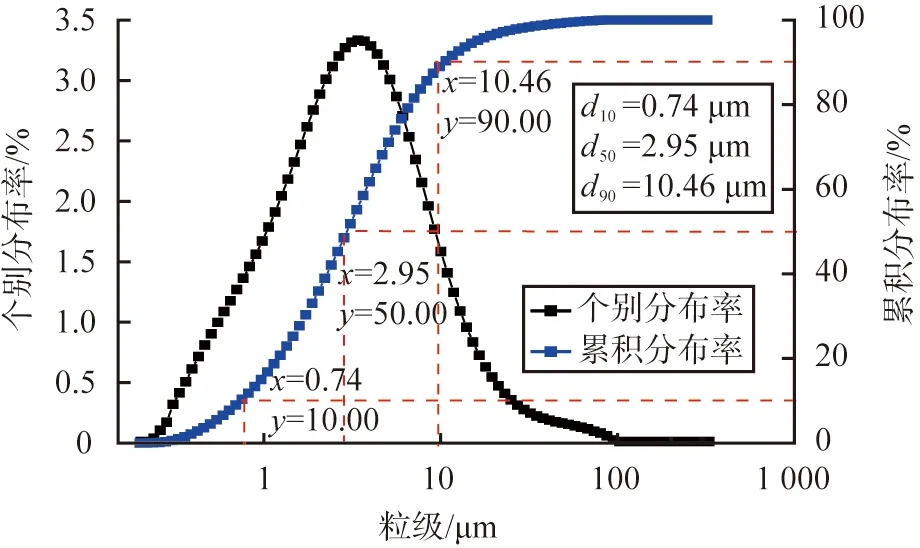

固定粉磨介质氧化铝陶瓷球的粒径为1 mm, 介质充填率为45%, 搅拌速率为2 250 r/min, 改变粉磨时间进行实验, 结果如图8所示。 由图可知, 随着粉磨时间增加, 粉磨产品特征粒径d90和d10减小趋势较大, 当粉磨时间增加至20 min时, 再延长粉磨时间, 产品特征粒径d90和d10开始略有增大, 这是由于黄芪微粉粒径达到一定程度后导致比表面积增大, 进而导致颗粒之间发生团聚现象[15-16], 因此继续增加粉磨时间对减小细度也是无益的。 当粉磨时间为20 min时, 此时产品特征粒径d90、d50分别为10.46、 2.95 μm。

2.6 黄芪超微粉粒度特性及微观表征

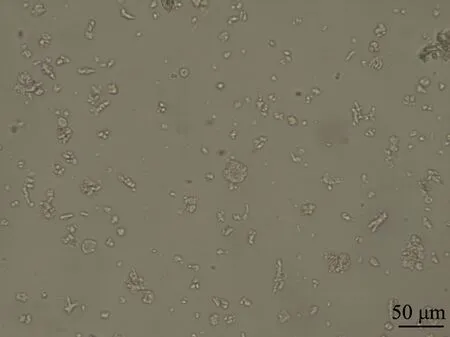

将粉磨时间为20 min时获得的黄芪超微粉进行粒径特性分析,粒径特性曲线如图9所示,光学显微镜下显微形貌(放大500倍)如图10所示。

由图9、10可知,使用卧式搅拌磨机可以制备出产品粒度均匀的黄芪超微粉,粒径主要分布在1~10 μm之间,特征粒径d90、d50分别为10.46、 2.95 μm;通过冷凝装置可避免粉磨过程中出现高温,黄芪超微粉颗粒表面形状基本为圆形,偶见韧皮纤维,表面光滑,粒度较为均匀,并未出现灼烧、氧化等现象。

图9 黄芪超微粉粒径特性曲线Fig.9 Size characteristic of astragalus ultrafine powder

图10 黄芪超微粉显微形貌Fig.10 Micro-structure of astragalus ultrafine powder

3 结论

1)在粉磨介质氧化铝陶瓷球的粒径为1 mm、 介质充填率为45%、 搅拌速率为2 250 r/min、 粉磨时间为20 min的条件下,可以获得特征粒径d90、d50分别为10.46、 2.95 μm的黄芪超微粉,产品粒度均匀。

2)镜下显微结构观察无灼烧、氧化等现象,说明黄芪的有效组分得到保护。

3)使用卧式搅拌磨机联合循环冷凝装置可以实现黄芪超微粉的制备,为黄芪以及其他中药超微粉的生产实践提供了借鉴。