CR200J 动力集中型动车组车体结构静力与模态分析

2022-11-04张山高张辉闫青

张山高,张辉,闫青

(中国铁路兰州局集团有限公司兰州车辆段,甘肃兰州 730050)

CR200J 动力集中型动车组列车具有比普速列车方便快捷、舒适性高、服务品质优等优点,比高速动车组列车运营范围广、成本低等优势,因而在普速铁路开行CR200J 动力集中型动车组能够满足旅客市场需求,对于完善铁路客运产品体系、提高普速铁路客运运营效益具有重要的意义[1]。

CR200J 动力集中型动车组车体作为车辆的重要承载构件,车体在运行过程中受到复杂载荷作用,包括列车的牵引力、制动力、各向冲击载荷的作用力和来自车上设备振动产生的动载荷,因此为保证车体运行过程中的安全性、平稳性和舒适性,其结构的强度和刚度必须满足线路运行设计标准的要求[2-3]。

本文首先通过ANSYS 有限元软件分析了CR200J动力集中型动车组车体在不同载荷工况下的静强度与刚度,找出车体应力集中的部位及车体薄弱环节,分析其强度及刚度是否满足要求。然后对该车体的前11阶模态进行分析,计算得出各模态下车体的固有频率及各阶模态所对应的振型图。根据分析结果,提取出车体结构对应的几阶主模态,得出其相应的振型与固有频率,分析其固有频率是否满足要求。

1 车体结构

CR200J 动力集中型动车组分为短编组和长编组2种,其中短编组为9 辆编组,1 动7 托1 控,全部为座车;长编组为20 编,2 动18 拖,编组形式为1 辆动力车+4 辆二等卧车+5 辆一等卧车+1 辆二等座车/餐车+2辆二等座车+6 辆二等卧车+1 辆动力车[1]。

1.1 CR200J 动力集中型动车组车体结构主要技术参数

CR200J 动力集中型动车组车体结构主要技术参数如下:车体长度25 500 mm,车体宽度3 105 mm,车顶距轨面高度(空车时)4 433 mm,客室地面距轨面高度1 283 mm,车辆定距18 000 mm,自重55.8 t,载重12.36 t,整备质量1.08 t,轴重小于等于16.5 t,车钩中心线距轨面高度8800-30mm,最高运营速度160 km/h。

1.2 车体结构的主要材料

CR200J 动力集中型动车组拖车车体结构加工材料延用25T 型客车车体材料,其车体钢结构中用厚度小于等于6 mm的镍铬系耐候钢、厚度小于等于2.5 mm的05CuPCrNi 钢、厚度在3 ~6 mm 范围内的Q295GNHL 型钢的板材和型材,普通碳素钢板材的厚度大于6 mm。不锈钢板主要用于车顶空调机组座处、洗脸间、厕所、铁地板等易腐蚀部位,车体钢结构中所使用的所有钢材具有良好的可焊性[4]。车体结构采用全钢的整体承载筒形结构,下设裙板,可大大减小车体高速运行时的空气阻力。

2 车体有限元模型的构建

根据CR200J 动车组拖车车体的二维图纸,在充分熟悉该车体的构成部件及钢结构型材的结构特点的基础上,按照板壳单元的建模方法,省略一些不必要的细节和附件结构,利用三维建模软件分别建立车体底架、车顶、侧墙和端墙的部件模型,并将部件进行组装,完成车体足尺模型的建立。车体结构三维模型如图1 所示。

图1 车体结构三维模型

3 车体结构静强度及刚度分析

3.1 车体结构工况计算

根据TB/T 1335—1996 规定,制定17 个计算工况进行计算,17 个具体工况及计算结果如表1 所示。

表1 载荷工况

3.2 有限元建模

以任意四节点薄壳单元为主,建立动车组车体的有限元模型。考虑拖车车体的底架与牵引梁、枕梁、缓冲梁连接方式的特点,在建模过程中,将它们之间的焊接关系由刚性单元来模拟,车头与车体的铆接传力连接也是采用刚性单元来模拟。考虑到计算的准确性与模拟的真实性,建立整个车厢的足尺模型,静强度计算中的所有荷载工况均以整车结构为计算对象。整车车体结构的有限元模型共计120 772 个单元,66 237 个节点,模型如图2 所示。

图2 车体整体有限元模型

3.3 车体静强度及刚度分析结果

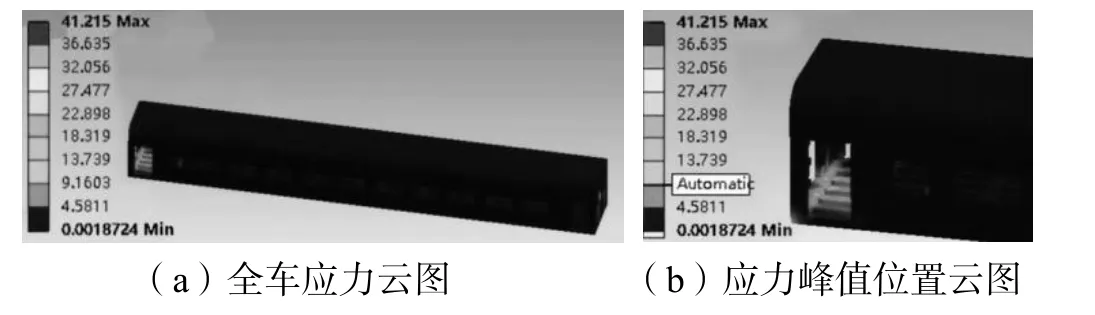

车体静强度分析:分析车体在17 种荷载工况下的静强度,在工况1 5 下,车体最大工作应力为155.11 MPa,小于材料的许用应力216 MPa。其他工况下最大工作应力均小于许用应力,车体强度满足标准要求,并且最大工作应力与许用应力之间均存在一定的差值,为后续安全维修提供参考依据。以工况4 和工况15 为例,车体应力云图如图3、图4 所示。

图3 工况4 应力云图

图4 工况15 应力云图

车体刚度分析:查阅标准可知,车体底架的变形不能超出定距的1/1 000[5-6],即17.5 mm,车体刚度性能才能满足要求,通过对车体在17 种载荷工况下刚度的分析,每种工况下车体底架的变形量均不超过17.5 mm,车体刚度满足标准要求,以工况1、工况7和工况17 为例,位移云图如图5 所示。

图5 位移云图

4 车体结构模态的分析

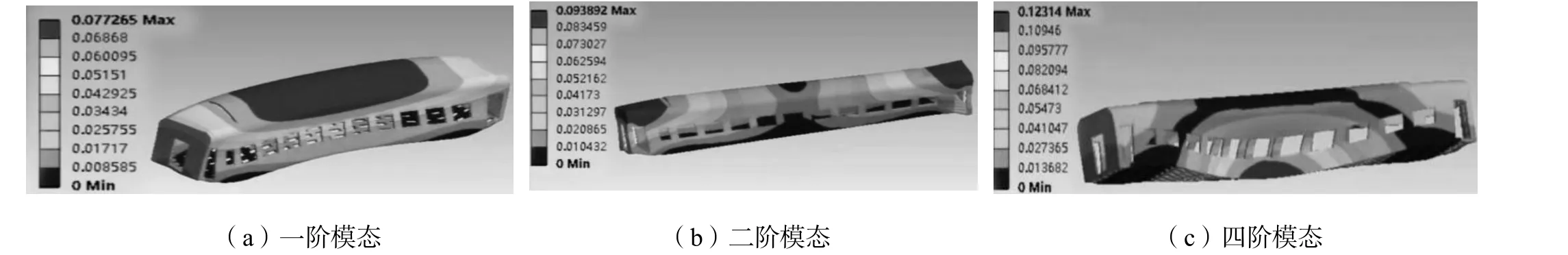

车体的固有频率可以通过模态计算和分析得出,根据固有频率得出相应的振型,车体结构的刚度协调性通过模态计算和分析而检测到,可以避免产生共振,即转向架固有频率或车载设备的频率不得接近或相等。并分析各阶模态振型所对应的结构的薄弱环节,为车体结构的疲劳寿命预测提供参考依据[7-8]。取车体前十一阶自由模态在ANSYS 有限元软件平台上对该车车体结构进行模态分析计算,计算所得自由模态频率及振型特征汇总如表2 所示。

表2 自由模态频率及振型特征汇总表

对车体前十一阶模态进行分析研究发现,不同模态下,车体的薄弱部位主要集中在侧墙中部车窗附近区域、侧墙与车顶连接区域及侧墙与底架连接区域内。

各阶模态下,该区域内的变形以及应力都相应较大,而在会车的过程中,该区域的受力面又比较大,所以在极限条件下该区域的结构材料易产生疲劳,进而会降低该区域材料的强度,因此,设计时应重点关注一阶模态、二阶模态和四阶模态,其振型图如图6所示。

图6 模态振型图

5 结论

本文以CR200J 动力集中型动车组拖车车体为研究对象,通过建立有限元模型进行了车体结构在几种典型荷载工况下的静力计算与模态分析,得出以下几点结论:①分析得出该车体结构的受力薄弱点为车厢端部底架区域,并通过分析最大工作应力与许用应力的差值及最大工作位移与位移限值的差,为延长该类型车体的维修修程及车身结构的报废年限提供参考依据,确保车体结构在生产运营阶段的安全。②通过对该车体前十一阶模态进行有限元模态分析计算,得出其固有频率及各阶振型图。分析研究关键模态与固有频率,得出在进行车体结构维修及后期报废评估的过程中应重点关注一阶模态、二阶模态和四阶模态作用下车体的变形以及应力。