垂直横流条件下扇形气膜孔的冷却和流动特性分析*

2022-11-04石淯臣孙震杨柳青何宇翔王尊

石淯臣,孙震,杨柳青,何宇翔,王尊

(天津理工大学机械工程学院,天津 300384;天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津 300384;机电工程国家级实验教学示范中心(天津理工大学),天津 300384)

燃气轮机具有质量轻,体积小,水、电和润滑油消耗少,起动快,自动化程度高和可以综合利用余热大幅度提高能源利用率等优点[1]而被广泛应用到军工产业当中。通过提高燃气轮机涡轮的进口温度,可以有效提高其热效率。但是受到耐热材料的限制,目前燃气轮机涡轮的进口温度已远超叶片材料的耐热极限,设计并使用高效的气膜冷却技术便是保证其正常高性能运行的关键。

影响气膜冷却的因素有很多[2],如主流气体和冷气的流动参数、冷气/主流气体的吹风比、气膜孔的形状和几何参数等[3]。为了改善气膜孔的冷却和流动特性,国内外研究人员对气膜孔的结构进行了大量的相关研究,主要集中于改变气膜孔的几何形状(即设计新颖的异型孔)和在典型的圆柱孔出口处增加辅助结构两方面。近年来,学者们在通过改善气膜孔的形状和几何参数来提高冷却效率和改善流动特性上取得了重大的突破,设计发明出了双射流孔、同心圆孔、凹坑孔和扇形孔等多种孔型。其中,扇形孔已经被证明具有较高的冷却效率。需要指出的是,在对上述部分孔型进行研究时,采用的冷气流道多为冷气腔结构,对于冷气垂直横流条件下的研究开展较少,而燃气轮机涡轮动叶内部多采用垂直横向冷气流动与气膜冷却相结合的形式冷却涡轮动叶。与通常冷气腔结构中的冷气流动不同,垂直横流条件下的冷气流动会呈现出明显的单侧偏向性,这会对不同形状气膜孔的冷却特性产生不同且不可忽略的影响[4]。因此,本文将垂直横流条件下的平板气膜冷却作为研究对象,采用计算流体动力学方法,对扇形气膜孔在不同吹风比下的流场结构和冷却效率进行分析并得出相应结论。

1 物理模型及计算设置

1.1 物理模型

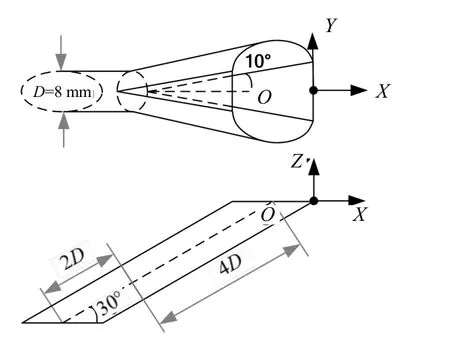

所研究的扇形气膜孔的简图如图1 所示。目前所研究的孔的尺寸是直径约为1.0 mm 的典型圆柱气膜孔的8 倍。因此,扇形孔的孔轴长度为6D=48.0 mm,圆柱形零件部分直径D=8.0 mm,长度为2D=16.0 mm,与主流方向的倾斜角为30°,横向扩张角两侧相等,数值为10°(在7°~14°的典型数值范围内)。原点位于扇形气膜孔出口边缘与孔中心线的交点处。坐标X、Y和Z分别表示流向、横向和法线方向。

图1 扇形气膜孔简图

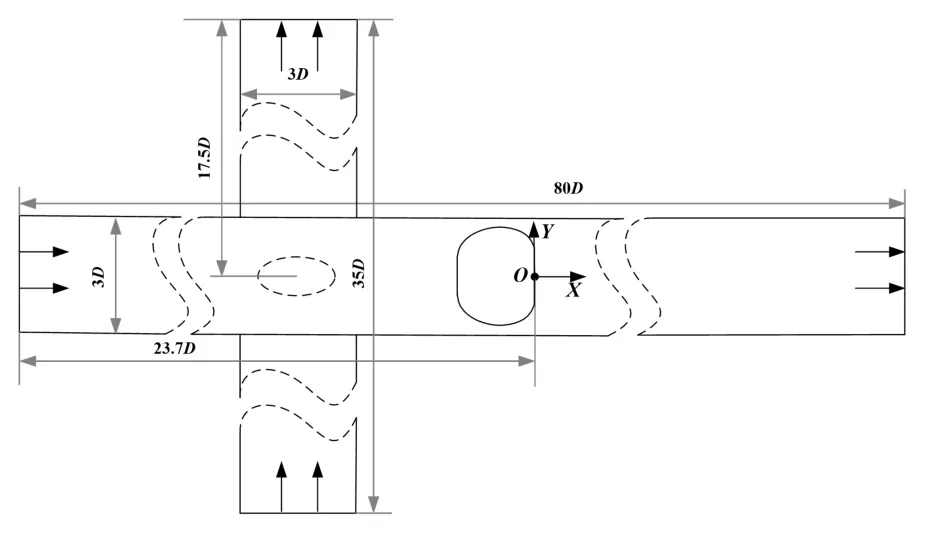

所研究的平板气膜冷却模型的前视图如图2所示。主流气体流道流向长度为80D=640.0 mm,横向宽度为3D=24.0 mm。主流流道入口与原点之间的距离为23.7D=189.6 mm。冷气流道垂直于主流气体流道,其横向长度为35D=280.0 mm,流向宽度为3D=24.0 mm。主流气体流道和冷气流道在垂直于主流壁面的正负方向上(法线方向)的长度为15.6D=124.8 mm。扇形气膜孔入口位于冷气流道中点。主流气体沿流向流动,冷气沿横向流动。冷气由冷气流道入口流入,大部分冷气仍从冷气流道出口流出,小部分冷气从扇形气膜孔入口流入主流气体流道,在主流壁面上形成低温气体保护层以冷却壁面。

图2 平板气膜冷却模型前视图

1.2 边界条件

设定主流气体为理想气体,温度为414 K,主流气体流道入口均匀流速为25 m/s,湍流强度为3.5%,主流气体流道出口静压设置为101.3 kPa。设定冷气为理想气体,温度为300 K,冷气流道入口均匀流速为15 m/s,湍流强度为1%。计算得到主流气体与冷气的密度比为1.37。通过调节冷气流道出口处的静压来产生特定的吹风比M,使M为0.5、1.0、1.5、2.0。主流气体流道和冷气流道两侧壁面均设置为对称边界,主流气体流道和横向冷气流道的上下壁面均设置为绝热、无滑移条件。

1.3 计算网格及方法

本文采用结构化网格进行模拟计算,网格在待冷却壁面和扇形气膜孔周围进行局部加密,使y+值接近1。采用大约293 万的网格数量作为后续模拟的网格独立解。采用有限体积法求解雷诺平均Navier-Stokes 方程、离散连续性方程、动量方程和能量方程,离散格式采用高精格式。当所有变量的均方根残差达到10-6时,认为仿真结果具有收敛性。采用SST 湍流模型来分析冷气的冷却效率及流场结构[5-6]。

2 计算结果及分析

2.1 流动特性

吹风比M为0.5 和1.5 时冷气射流在平面X/D=5处的流线分布如图3 所示。在吹风比M=0.5 时,冷气射流沿孔中心线Y/D=0 形成大致相等的对称反肾形涡对。这意味着垂直横向冷气流动会显著影响孔出口下游处的流场,少量冷气从负Y侧向正Y侧流动,然后在正Y侧被卷入逆时针涡旋。在吹风比M=1.5 时,流场结构的非对称性较吹风比M=0.5 时明显增强。在吹风比M=1.5 时,冷气的横向流动方向是从正Y侧到负Y侧,与吹风比M=0.5 时相反。冷气的横向流动在流场中占主导地位,规模较小的逆时针涡旋出现在远离孔中心线的区域(1.0<Y/D<1.5),而规模较大的顺时针涡旋则移动到离主流壁面较远的左上角区域(-1.5<Y/D<0.5)。

图3 平面X/D=5 处的流线分布

2.2 冷却特性

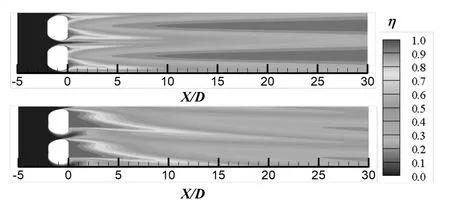

吹风比M为0.5 和1.5 时扇形气膜孔的冷却效率分布云图如图4 所示。冷却效率用η表示,在吹风比M为0.5 和1.5 时,孔出口近下游区域均具有较好的冷气覆盖和较高的冷却效率。在吹风比M=0.5 时,冷却效率分布呈现双峰且近似对称的形状,这与图3 中孔出口处的速度分布保持一致。局部冷却效率在孔出口近下游区域较高,远下游区域较低。随着吹风比M增大到1.5,冷却效率分布的不对称性逐渐增强,呈现偏向Y+侧的单峰形状。吹风比M=1.5 时的局部冷却效率高于吹风比M=0.5 时,孔出口远下游区域也具有较好的冷气覆盖。

图4 冷却效率分布云图

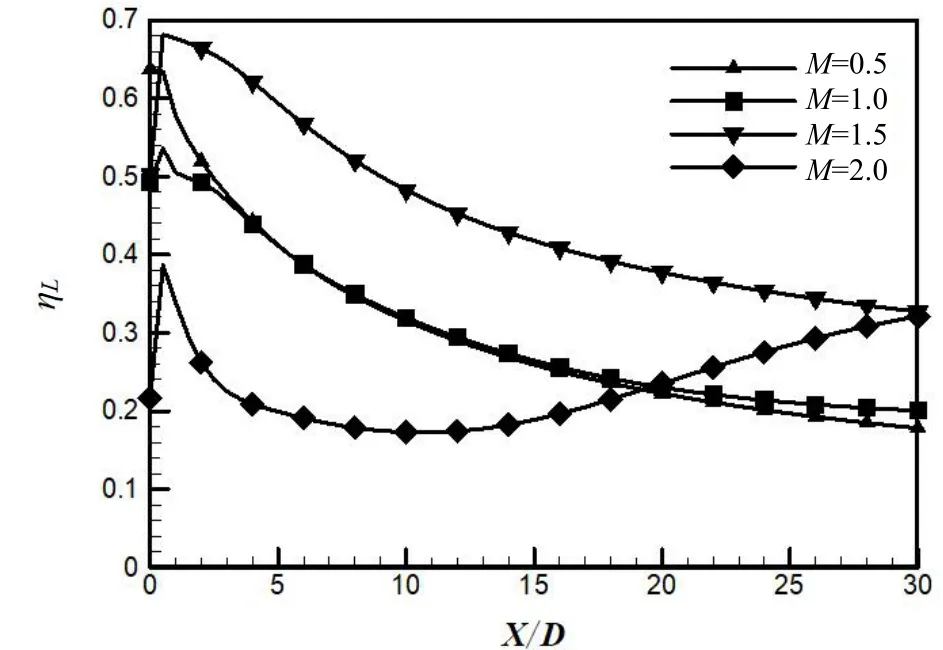

不同吹风比下展向平均冷却效率沿流向分布曲线图如图5 所示。展向平均冷却效率用ηL表示。在较低吹风比,即M=0.5 时,紧靠孔出口下游区域具有最高的展向平均冷却效率,约为0.64。随着冷气向下游的流动,展向平均冷却效率逐渐降低至0.18 附近。展向平均冷却效率在吹风比M为1.0 和1.5 时均呈现先上升后下降的趋势,在吹风比M=2.0 时呈现先上升后下降再上升的趋势,这是因为冷气射流的出口动量较大,冷气射流被抬离主流壁面,导致在紧靠孔出口下游区域的展向平均冷却效率较小,随着冷气射流沿流向逐渐向下游流动,冷气与主流气体的相互掺混作用逐渐增强,冷气射流的动量减小且向主流壁面方向下降,展向平均冷却效率得以提高。中高吹风比条件下的展向平均冷却效率在紧靠孔出口下游区域均低于吹风比M=0.5 时。吹风比M=1.5 时的展向平均冷却效率在X/D=0.5 时达到最大值,在0.68 左右,之后均高于其他吹风比的展向平均冷却效率。展向平均冷却效率在吹风比M=1.0 时最终保持在0.20 附近,而在吹风比M为1.5 和2.0 时则最终保持在0.33 附近。

图5 展向平均冷却效率沿流向分布曲线图

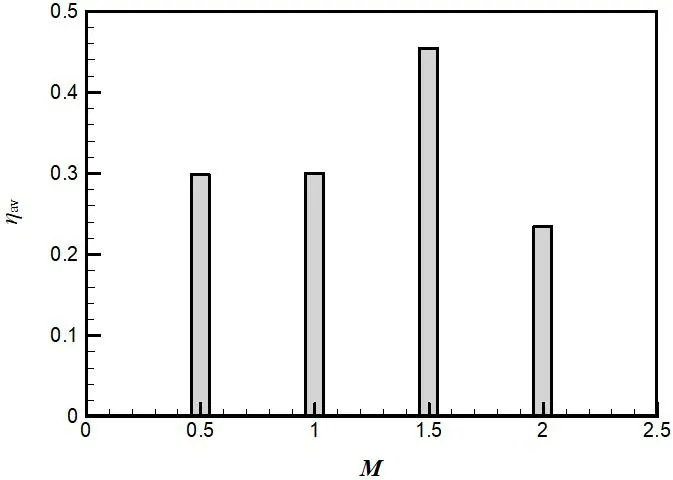

不同吹风比下面积平均冷却效率的柱状图如图6所示。面积平均冷却效率用ηav表示。随着吹风比的增加,面积平均冷却效率呈现先增大后减小的趋势,吹风比M为0.5 与1.0 之间的变化较小,吹风比M为1.0与1.5、1.5 与2.0 之间的变化较大,约为0.154 和0.218。面积平均冷却效率在吹风比M=1.5 时达到最大值,约为0.454,在吹风比M=2.0 时达到最小值,约为0.236。

图6 面积平均冷却效率柱状图

3 结语

本文通过数值模拟的方法对垂直横向冷气流动条件下不同吹风比M为0.5、1.0、1.5 和2.0 时扇形气膜孔平板气膜冷却的流场结构和冷却效率进行研究分析,得到了以下结论:①吹风比M=0.5 时,冷气射流呈现大致相等的对称反肾形涡对,冷气由负Y侧流到正Y侧;随着吹风比增大到M=1.5,流场的不对称性明显增强,冷气的流动方向与较低吹风比时相反,冷气的横向流动在流场中占主导地位。②吹风比M=0.5时,冷却效率呈现近似对称的双峰形状;随着吹风比M增大到1.5,冷却效率分布的不对称性增强,呈现单峰形状。中高吹风比时的局部冷却效率和冷气的覆盖程度均优于低吹风比时。③展向平均冷却效率沿流向在吹风比M=0.5 时呈现下降趋势,在吹风比M为1.0和1.5 时呈现先上升后下降趋势,在吹风比M=2.0 时呈现先上升后下降在上升趋势。除紧靠孔出口下游区域外,吹风比M=1.5 时的展向平均冷却效率最高,最大值约为0.68。在紧靠孔出口下游区域,吹风比M=0.5时的展向平均冷却效率最高,最大值约为0.64。面积平均冷却效率随吹风比的增大先增大后减小,当吹风比M=0.5 时达到最大值,约为0.454。