连体式组合齿轮锻件的工艺设计及优化

2022-11-03许善军李新军纪宝华李云瑞魏洪恩山东温岭精锻科技有限公司

文/许善军,李新军,纪宝华,李云瑞,魏洪恩·山东温岭精锻科技有限公司

就传统的差速器总成而言,主动螺旋锥齿轮带动从动螺旋锥齿轮旋转,顺利完成第一级减速。同轴的主动圆柱齿轮与从动圆锥齿轮一起旋转,带动从动圆柱齿轮旋转,顺利完成第二级减速。从动圆柱齿轮安装于差速器外壳上,当从动圆柱齿轮转动时,通过差速器和半轴传递,实现驱动车轮转动。其中,螺旋锥齿轮起着至关重要的作用,温岭精锻生产的主要产品是主、被动螺旋锥齿轮整套的精密锻件,并已实现专业化、规模化、精益化的生产。

目前,我公司与某知名主机厂联合研发的连体式组合齿轮锻件,将传统的铸锻六个组合零件分体式结构优化为整体式高强度精锻连体结构,有效推进汽车零部件的轻量化,差速器外壳与从动螺旋锥齿轮组合后,替代了传统的差速器壳体的铸造工艺,同时增加了差速器壳体的使用寿命。组合后的锻件采用闭式模锻的工艺,借助CAE 模拟辅助软件,完善产品结构和优化工艺,使模具寿命大幅提高,成形质量稳定可靠。

工艺难点及解决措施

工艺难点

⑴锻件复杂系数S =Mf/Mn,Mf为锻件质量(或体积),Mn为锻件外包容体质量(或体积),可知S=0.28,属于S3 级较复杂件。

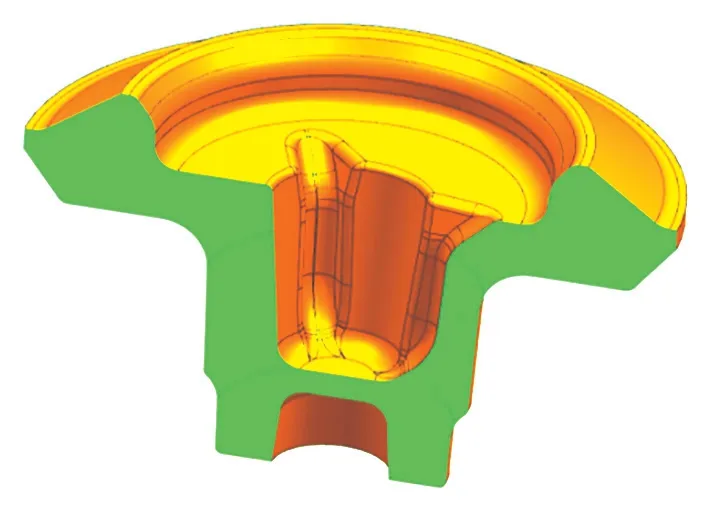

⑵图1 为优化前的连体式组合齿轮锻件三维图,此锻件采用闭式模锻成形工艺生产,由于锻件形状复杂,高度落差及截面变化相对较大,模具局部磨损严重,内孔中的三个油槽及柄部台阶处的两个拔马槽为锻造面,特别是内孔上的三个油槽磨损更为严重,非常容易产生疲劳纹。

图1 连体式组合齿轮锻件三维图(优化前)

⑶三个油槽处由于高度落差大且形状复杂,材料在挤压过程中极易形成折叠。

解决措施

⑴加大油槽顶端圆弧和锥度,减小阻力,增强材料流动性。

⑵将底端台阶式结构优化为三角结构,排除材料在挤压过程中出现回流的现象。

⑶优化各连接点的弧度,加强模具性能、提高寿命。图2 为优化后的连体式组合齿轮锻件三维图,通过CAE软件的模拟分析,与客户达成一致后进行试制。

图2 连体式组合齿轮锻件三维图(优化后)

CAE 模拟结果分析

为验证产品优化设计的正确性,项目组使用CAE软件对锻造过程进行数值模拟仿真分析(表1)。

表1 模拟参数

为保证模拟结果的可比性,除上模的结构有变化外,其余均采用相同的工艺参数。经过两次数值模拟,结果均成形良好,没有发现缺肉现象,只是优化前的锻件结构因为上模的三个凸起首先与预制坯接触,使油槽位置的底面部分首先成形,并在继续下压的过程中,预制坯的底部受到压力的作用而开始向上方大外圆位置流动。在这个过程中上模继续下压,使部分向油槽位置流动的材料与向上方大外圆位置流动的材料交汇,出现紊流现象并形成折叠(图3)。

图3 优化前锻造模拟结果

发生上述现象后,经过项目组讨论修改了产品结构,并且在模拟分析成功之后,与客户进行了协商。结构优化后的锻件在成形过程中,也是油槽位置先接触成形,但是因为更改为三角结构,此时金属同时向齿轮和下方柄部流动,油槽位置没有形成对冲,所以锻件成形良好且无锻造缺陷产生(图4)。

图4 优化后锻造模拟结果

锻造流程及工艺制定

设计的工艺路线为:下料→加热→制坯→模锻→冲孔→检验。

采用的设备:下料采用圆盘锯、加热采用中频炉、制坯采用油压机、模锻采用2500t 摩擦压力机,最后采用冲床冲孔完成锻件的制造。

工艺流程描述

下料:根据锻件图纸,通过精密计算、实体造型及有限元分析得出下料规格,适合采用φ120mm 的圆钢生产,下料重量控制在±0.1kg 的公差范围,经小批生产验证,满足生产需求并纳入工艺。

加热:20CrMnTi 的锻造适宜温度为1050 ~1200℃,终锻温度950℃。工艺定制采用中频炉加热,加热节拍43 件/小时;采用光学高温计抽检并记录,避免造成过烧或温度过低;通过三分选将不符合要求的圆钢回收处理。

制坯:生产前需要对制坯模具进行预热,预热温度在150 ~300℃。坯料从中频炉取出来后,由机械手夹持并转移到油压机工作台,制坯过程中通过控制油压机下压的行程来确定制坯的厚度,从而保证制坯外径大小合适,并符合模锻型腔。

模锻:生产前需要将模具温度控制在150 ~300℃,根据模拟分析结果,可知打击次数为1 次时,可以避免锻件因多次打击出现锻造缺陷。由于锻件的油槽位置为非加工面,务必每次在锻造完成后用风管对模腔进行清理,然后喷上石墨进行润滑。

冲孔:锻件成形后,由机械手移至油压冲床直至冲孔完成。为保证冲孔同轴度和冲孔毛边均匀,需有效保证冲孔模具精度。

图5、图6 为两种结构的锻件实物,由图5 可见,锻件的油槽上方与平面接触的位置有明显的折叠缺陷,图6 则无任何缺陷。

图5 优化前锻造成形结果

图6 优化后锻造成形结果

结束语

优化后的锻件成形良好无缺陷,不仅受到客户的一致好评,而且优化后模具的寿命显著提高。同时,在锻造工艺设计研发阶段,对CAE 模拟软件的应用越来越多,工艺人员对其的依赖性也越来越大。可见CAE 模拟软件已经是不可缺少的辅助生产工具,大大缩短了试制的周期,减少了试制过程中的浪费。