消除多向模锻闸阀阀体垂直孔纵向飞边的工艺研究

2022-11-03张家伟刘金洪孙海军刘建朝中冶重工唐山有限公司

文/张家伟,刘金洪,孙海军,刘建朝·中冶重工(唐山)有限公司

近年来多向模锻技术的发展解决了三通类、异形类锻件的成形难题,不仅节约了能源成本,而且节约了机加工的工时和人工成本。目前,常见的多向模锻重型装备中,一般通过在普通立式模锻压机上增加水平液压缸,从而实现水平方向镦挤的功能,设备各支液压缸之间的工艺动作和成形速度可以自由组合,组合方式达到上千种。

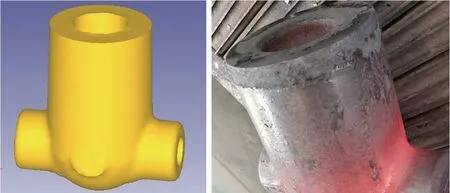

电站阀门多为规则的三通式结构,竖直方向有细深孔与左右水平孔形成的贯通式结构。目前,市场上逐渐出现一种新的多向模锻成形工艺生产闸阀阀体锻件,锻件呈三通式结构,竖直和水平方向均存在细深盲孔。但是,多向模锻闸阀阀体锻件常常在竖直孔边缘产生较高的纵向飞边(图1),十分影响锻件的外观质量,甚至会严重影响到冲头的使用寿命。

图1 纵向飞边锻件和断冲头锻件

本文为了解决闸阀阀体竖直孔边缘纵向飞边的问题,通过DEFORM-3D 模拟软件进行数值仿真分析以及热锻造试验,并充分验证了工艺的可行性。

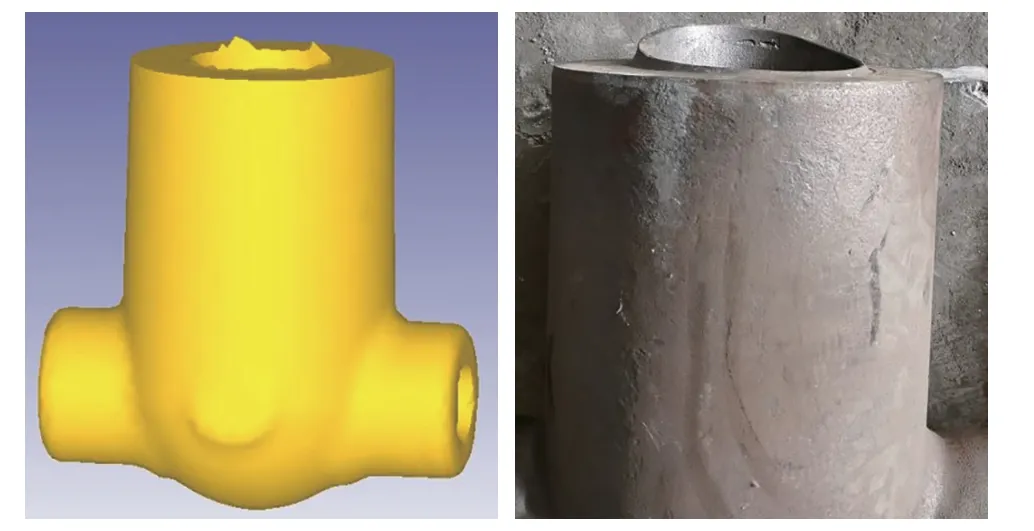

锻件结构

如图2 所示,锻件整体呈三向带有中间盲孔的三通式结构,锻件质量170kg。

图2 闸阀阀体锻件

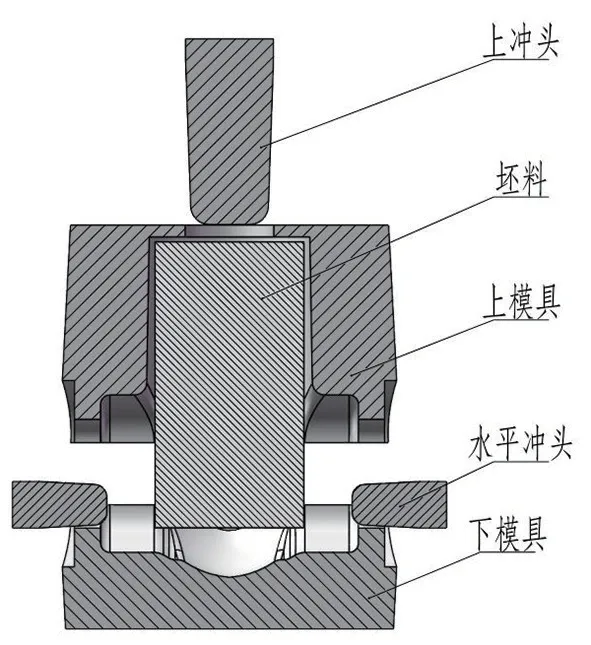

多向模锻模具结构设计

闸阀阀体锻件成形模具的装配体结构主要包含上冲头、上模具、水平冲头和下模具四个部分(图3)。上模具和下模具通过合模动作完成模具型腔的完整闭合,上冲头完成锻件竖直孔的挤压成形,水平冲头完成锻件水平端的细孔成形,以及水平端圆角处金属坯料的反向填充。

图3 闸阀阀体模具结构

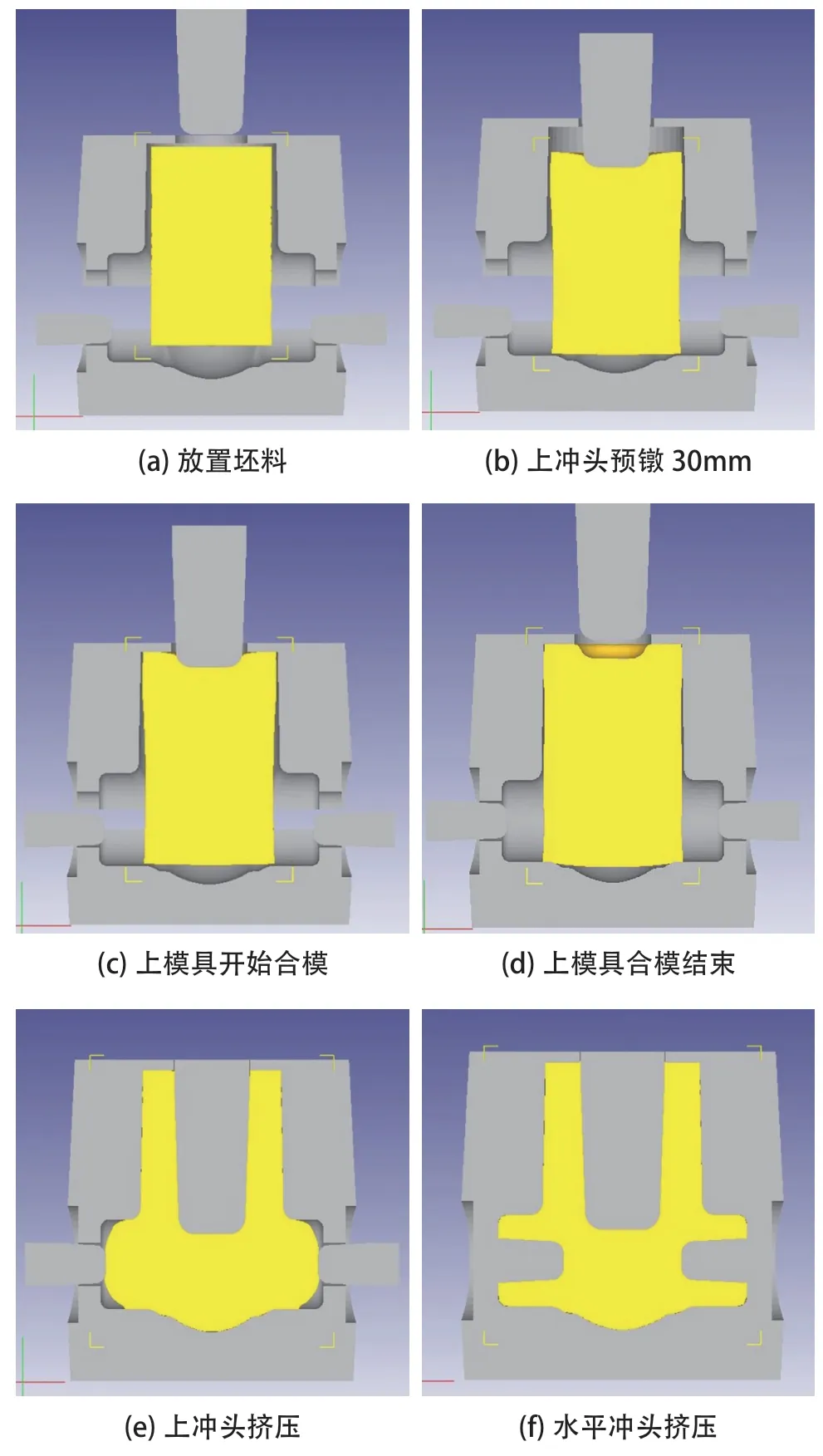

多向模锻成形工艺比较

原方案

根据该产品的外形结构,制定多向模锻的成形工艺方案,工艺流程如下:

模具准备→放置坯料→上模具合模→上冲头挤压→水平冲头挤压→水平冲头退回初始位置→上冲头退回初始位置→上模具开模→取出锻件完成锻造。

采用DEFORM-3D软件对成形工艺流程进行模拟,图4 选取了成形过程中的几个关键步骤,仿真与试验件见图5。

图5 原方案的仿真与试验件

图4(a)、4(b)是上模具完成了向下的合模动作,圆柱形金属坯料完成了预镦粗,坯料上端面一部分金属反向流入到上模具上孔腔中;图4(c)、4(d)是上冲头向下挤压坯料的过程,金属坯料反向挤压进入到上冲头与上模具的纵向孔隙中,初步形成纵向飞边的趋势;图4(e)、4(f)是水平冲头挤压坯料完成水平孔和水平端面圆角的成形。

图4 原方案的模拟流程图

改进方案

通过原方案的模拟结果表明,该方案工艺流程所生产出的锻件产品,其竖直孔边缘存在纵向飞边,影响锻件外观质量及冲头使用寿命。经过分析得知,原方案的上模具合模过程中有部分金属进入到模具上孔腔中,上冲头前期向下挤压过程中,上孔腔中金属向上反流要比坯料下端金属向水平孔腔中流动的阻力小,导致前期形成较大的纵向飞边,最终影响到锻件的成形质量。因此,要控制锻造前期坯料金属向上模具孔腔中反流的趋势,通过采取上冲头预镦挤的方式,分散坯料上端部金属向下充填型腔,从而使上模具合模过程中无坯料金属向上模具型腔中反流,据此制定出一套改进方案,工艺流程如下:

模具准备→放置坯料→上冲头预镦30mm→上模具合模→上冲头挤压→水平冲头挤压→水平冲头退回初始位置→上冲头退回初始位置→上模具开模→取出锻件完成锻造。

采用DEFORM-3D 模拟成形工艺流程,图6 中选取了成形过程中的几个关键步骤,仿真与试验件如图7 所示。

图6 改进后的模拟流程图

图7 改进后的仿真与试验件

由图6(b)可以看出,在整根坯料镦粗之前,上冲头对坯料上端面进行了镦挤,在坯料上端面形成深度30mm 的凹坑,通过上冲头向下挤压的方式将该部分金属分配到主通道模腔和水平模腔中;图6(c)、6(d)是上模向下运动,最终与下模靠合,凹坑处的金属材料未被反向挤进上模具型腔的孔隙中;图6(e)是上冲头继续向下挤压坯料直至上冲头达到最终点为止,上模具的上孔腔中未出现坯料毛刺反流现象;图6(f)是水平冲头相向对挤,完成锻件水平孔及水平端面的成形。

结束语

由上述两种成形方案对比分析得知,该类闸阀阀体锻件的多向模锻成形过程中,各个模具挤压顺序对最终锻件的产品质量有着一定的影响。因此在多向模锻生产过程中,可以通过优化模具之间相互运动的组合关系,获得良好的锻件产品。