BT110TS抗挤毁抗H2S腐蚀套管钢种及工艺设计

2022-10-31石晓霞张海燕

田 伟,石晓霞,2,张海燕

(1.内蒙古包钢钢管有限公司,内蒙古 包头 014010;2.内蒙古科技大学,内蒙古 包头 014010)

随着钻井深度的增加以及我国对地质条件复杂、开采难度大的油气田的进一步开发,套管承受的外挤载荷和轴向载荷越来越高,开采过程中的伴生气体H2S等对套管的腐蚀现象也越来越严重。近几年来,国内市场对高抗挤毁抗H2S腐蚀套管需求量日益增多,然而国内能够批量生产此类套管的厂家并不多。抗挤毁抗H2S腐蚀套管主要用于地层条件复杂、对套管性能要求苛刻的场合,因此,要求这种套管具有良好的综合力学性能、优异的抗挤毁能力及良好的耐蚀性能。抗挤毁性能要求套管有高的强度与韧性,而高的强度则容易引起套管高的抗H2S应力腐蚀敏感性。在低碳CrMo钢的基础上,内蒙古包钢钢联股份有限公司(简称包钢股份)对BT110TS抗挤毁抗H2S腐蚀套管钢种及生产工艺进行设计,通过小批量试生产,抗挤毁抗H2S腐蚀性能表现优异。

1 技术要求

影响抗挤毁强度的因素[1-2]有材料强度、壁厚均匀度、外径椭圆度、外径与壁厚之比以及管体残余应力等,套管钢级越高屈服极限值越大,套管的抗挤能力就越高。降低管体壁厚不均度和椭圆度也将明显提高管体的抗挤毁强度,管体残余应力越小,则管体抗挤毁强度越大。影响抗H2S腐蚀的材料因素[3-10]主要有组织、非金属夹杂物、强度、硬度与残余应力,强度及硬度对套管抗挤毁性能发挥积极作用,而对套管抗硫化氢应力腐蚀开裂产生消极影响,二者呈现矛盾关系,可以通过钢种设计、非金属夹杂物及组织控制,在保证强度达到110 ksi的前提条件下,提高套管的韧性及抗硫化氢应力腐蚀性能。通过壁厚不均度、外径椭圆度、管体残余应力控制在不影响强度与硬度的前提条件下提高套管的抗挤毁性能。查阅资料显示[11-13],高温回火马氏体(回火索氏体),H2S应力腐蚀敏感性相较于其他组织明显降低,另外,均匀的回火索氏体组织有良好的综合力学性能,调质处理后的套管,回火索氏体占比越高,使用性能的稳定性相应提高。残余应力越高,则越不利于抗H2S应力腐蚀,同时残余应力也不利于套管的抗挤毁性能。非金属夹杂物不仅影响材料的力学性能,还影响抗硫化氢腐蚀套管的应力腐蚀性能,硫化氢应力腐蚀过程中,氢原子在硫离子、硫氢根离子的毒化作用下向钢铁材料基体内部扩散,聚集于非金属夹杂等缺陷处,形成氢分子,产生了一定的内应力,外载应力作用下断裂失效。根据以上影响因素,结合API Spec 5CT第10版《油管与套管规范》对110 ksi钢级油井管的要求,对BT110TS抗挤毁抗H2S腐蚀专用套管提出技术要求,具体见表1~3。

表1 BT110TS套管尺寸及残余应力控制要求

表2 BT110TS套管力学性能、抗挤毁性能及SSC要求

表3 BT110TS套管非金属夹杂物控制及组织要求

2 钢种设计

钢中含碳量增加,屈服强度和抗拉强度升高,但塑性和冲击性能降低,在BT110TS抗挤毁抗H2S腐蚀专用套管钢种设计中,为保证强度与淬透性,碳含量不宜过低,但碳含量高韧性及延展性受影响,宜控制在0.26%左右。硅能提高钢的淬透性,在炼钢过程中加硅作为还原剂和脱氧剂,一般控制在0.15%~0.35%。锰降低钢的临界冷却速度,提高钢的淬透性,在炼钢过程中,锰是良好的脱氧剂和脱硫剂,另外钢中加入适量锰能改善钢的热加工性能,且锰与硫形成熔点较高的MnS,可防止因FeS而导致的热脆现象。磷、硫作为有害元素,应尽量控制,特别是硫含量,不利于耐H2S应力腐蚀。铬在调质钢中的主要作用是提高淬透性,使钢经淬火、回火后具有较好的综合力学性能,铬对耐蚀性有一定的正向作用。钼能使钢的晶粒细化,提高淬透性。在调质钢中,钼能提高钢的抗回火性或回火稳定性,使钢材在较高温度下回火,从而更有效地消除(或降低)残余应力。钒一般有两个作用,一是细化晶粒,二是调质处理时可以提高回火温度,从而提高钢的韧性。铌能细化晶粒、降低钢的过热敏感性及回火脆性,低合金钢中加铌,可提高氢腐蚀能力。稀土有净化钢液、夹杂物变性及提高耐蚀性的作用。据此设计的BT110TS抗挤毁抗H2S腐蚀套管钢种为26CrMoVNbRE,其化学成分见表4。

表4 BT110TS钢种的化学成分(质量分数)%

3 工艺设计及控制

根据目前包钢股份中低合金钢冶炼连铸、轧制及后续加工处理情况,设计的生产工艺流程为:铁水预处理→转炉冶炼→LF钢包精炼炉精炼→VD真空脱气炉真空处理→圆坯连铸→堆垛缓冷→环形加热炉加热→斜轧穿孔机穿孔→PQF三辊连轧管机轧制→定(减)径→冷却→锯切→淬火→回火→热矫直→冷床冷却。具体工艺控制如下。

(1)高炉铁水挑选低磷铁水,将高炉铁水进行预脱硫处理,使得铁水中S的质量分数降低到0.008%以下;

(2)将预处理之后的铁水兑入顶底复吹转炉,采用单渣炼钢工艺冶炼,控制终渣碱度不大于3.0,出钢过程中加入Cr、Mo合金进行合金化,出钢过程挡渣或扒渣;

(3)将钢水转入LF钢包精炼炉进行精练,精炼全程吹氩,加入钒铁铌铁进行微合金化,采样,对钢水成分进行检测,根据检测结果进行造渣脱硫及其他合金元素成分调整;

(4)LF钢包精炼炉精炼结束将钢水送入VD真空脱气炉进行真空处理,真空度≤0.10 kPa,深度抽真空时间≥15 min,抽真空之后采用压入法加入稀土铁合金;

(5)经过VD真空脱气炉真空处理后的钢水静置5~8 min,送入钢包回转台进行圆坯连铸,采用低拉速恒速控制,为保证铸坯质量,结晶器和末端电磁搅拌同时进行,全程氮气保护浇注,控制钢水过热度ΔT≤30℃;

(6)铸坯经过矫直之后进行火焰切割,圆管坯放入缓冷坑缓冷,缓冷时间不小于48 h;

(7)连铸圆管坯运送到环形加热炉进行加热,环形加热炉各段温度的控制范围见表5;

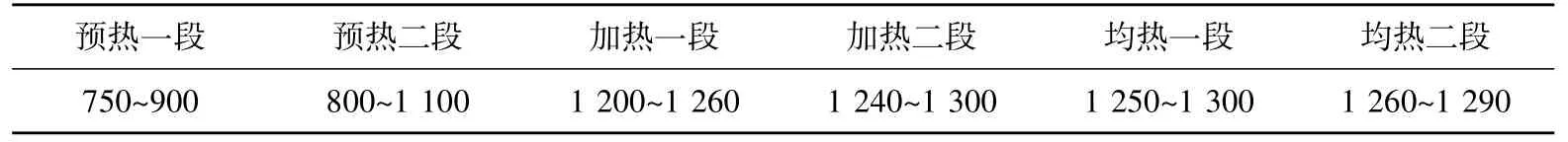

表5 BT110TS套管环形加热炉温度控制制度 ℃

(8)将加热好的管坯进行热定心,采用斜轧穿孔机穿孔,利用PQF三辊连轧管机组进行连续轧制,先后经过张力减径、冷床冷却和定尺锯切,制备成轧管;

(9)经检查几何尺寸及表面质量合格的钢管进行水淬调质热处理,热处理制度为(890±10)℃,钢管出炉进行水淬到室温(720±20)℃回火、空冷;

(10)热处理后执行高温矫直,钢管矫直时的温度≥590℃。

4 试制结果及分析

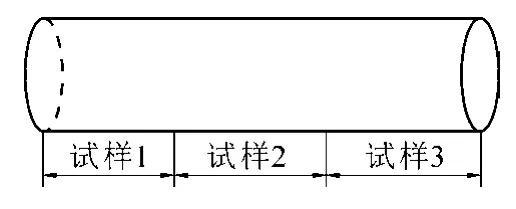

采用设计钢种及生产工艺对BT110TS抗挤毁抗H2S腐蚀套管进行试制,冶炼连铸圆坯为Φ200 mm坯型,轧制规格为Φ139.7 mm×7.72 mm×1 150 mm,首次试制30支。随机抽取1支样管对其尺寸、力学性能、显微组织、残余应力、抗挤毁性能及H2S应力腐蚀性能进行检测,取样位置及方法如图1所示。

图1 取样位置及方法

4.1 尺寸控制检测结果

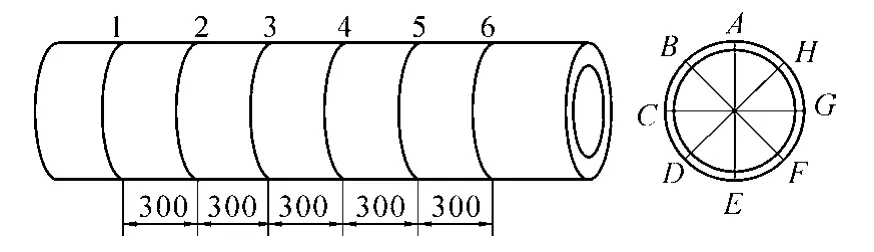

分别对1、2及3号试样不同位置外径及壁厚进行测量,测量工具采用游标卡尺及测厚仪,管体几何尺寸测量位置如图2所示。

图2 管体几何尺寸测量位置示意

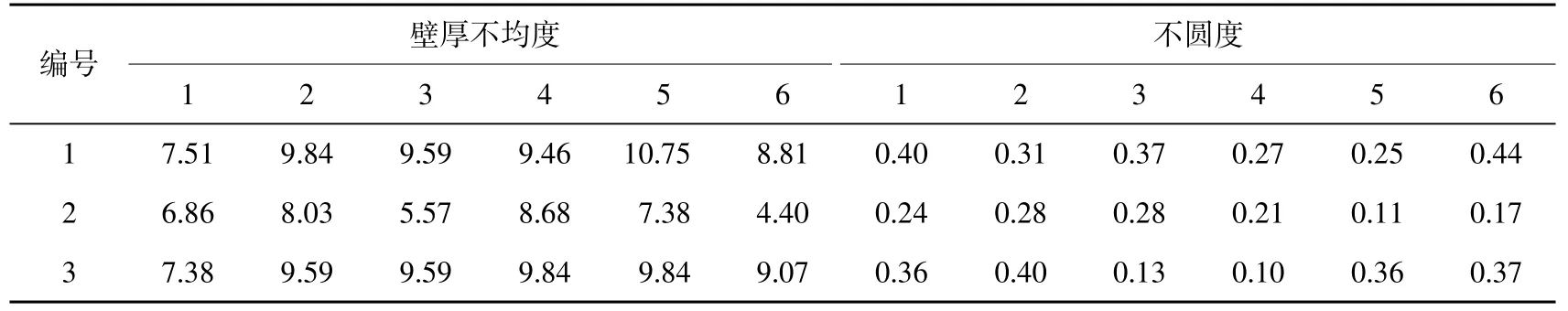

钢管不圆度可以根据2(Dmax-Dmin)/(Dmax+Dmin)×100%公式计算,壁厚不均匀度可以根据2(tmax-tmin)/(tmax+tmin)×100%公式计算。其中,Dmax为实测钢管同一横截面外径的最大值,Dmin为实测钢管同一横截面外径的最小值,tmax为实测钢管同一横截面壁厚的最大值,tmin为实测钢管同一横截面壁厚的最小值。根据公式,计算的样管不同位置不圆度及壁厚不均度见表6。

表6 BT110TS样管不圆度及壁厚不均度 %

从表6可以看出,不同位置不圆度及壁厚不均度均满足技术要求,样管不圆度0.10%~0.44%,壁厚不均度在4.40%~10.75%,套管壁厚不均度及不圆度控制良好。

4.2 力学性能及显微组织

对1、2、3号试样进行力学性能及显微组织检测,检测结果见表7。冲击完成的试样沿横向进行抛磨及腐蚀,采用蔡司显微镜对组织原始奥氏体晶粒进行观察,显微组织如图3所示,原始奥氏体晶粒照片如图4所示。

表7 BT110TS样管力学性能检测结果

图3 BT110TS样管显微组织

图4 BT110TS样管原始奥氏体晶粒度

从表7力学性能检测结果可以看出,屈服强度在790 MPa左右,处于技术要求758~828 MPa中限,抗拉强度超过技术要求60 MPa,伸长率在22.5%以上,超出技术要求40%以上,3/4尺寸的0℃冲击功约为81 J,换算成全尺寸冲击值约100 J,超出技术要求25%以上,硬度检测值为25~27 HRC,满足不大于30 HRC的技术要求。从图3看出,BT110TS调质处理后的组织为回火索氏体,碳化物均匀分布在铁素体基体上。从图4晶粒度照片可以看出,原始奥氏体晶粒细小均匀,晶粒度10级以上。

4.3 残余应力测试结果

使用开槽法测量残余应力,其计算公式为:

式中σ残——管体表面残余应力,MPa;

E——弹性模量,取206.9×109Pa;

S平——平均壁厚,mm;

D前——开缝前的钢管外径平均值,mm;

D后——开缝后的钢管外径平均值,mm;

ν——泊松比,取0.3。

从表8可以看出,残余应力非常低,远远低于技术要求50 MPa以下。

表8 BT110TS套管残余应力计算结果

4.4 抗挤毁性能测试结果

对BT110TS抗挤毁抗H2S腐蚀专用套管抗挤毁性能进行检测,抗挤毁性能表征为外压至失效压溃值。试验设备采用SW LPTS-200水压增压系统,外压至失效的压溃值检测结果显示抗压溃值78.6 MPa以上,高于技术要求51.6 MPa 52%以上。

4.5 抗H2S腐蚀检测结果

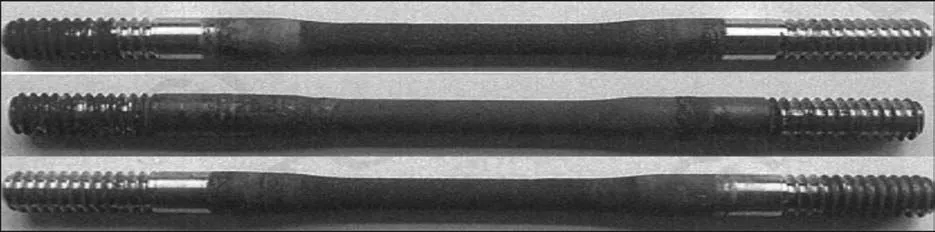

采用NACE 0177—2005《金属H2S环境中抗硫化物应力开裂及应力腐蚀开裂的实验室试验方法》A法光滑拉伸试验,具体试验条件见表9。在A溶液(5%NaCl+0.5CH3COOH蒸馏水混合溶液中通入H2S气体)中浸泡720 h,试样未断裂,且试样表面无裂纹,腐蚀后的试样形貌如图5所示。

图5 H2S应力腐蚀后的试样形貌

表9 BT110TS样管SSC试验条件

5 结 论

(1)根据BT110TS抗挤毁抗H2S腐蚀专用套管技术要求,结合化学元素在钢中的作用,设计的钢种为26CrMoVNbRE;

(2)根据包钢股份生产圆坯及无缝管现有设备及生产低合金CrMo油套管工艺,设计的生产BT110TS抗挤毁抗H2S腐蚀专用套管的生产工艺为:铁水预处理→转炉冶炼→LF精炼→VD真空处理→圆坯连铸→堆垛缓冷→环形炉加热→斜轧穿孔→PQF连轧→定(减)径→冷却→锯切→淬火→回火→热矫直→冷床冷却;

(3)根据设计好的钢种及生产工艺,试制了BT110TS抗挤毁抗H2S腐蚀专用套管,其不圆度0.10%~0.44%,壁厚不均度4.40%~10.75%,残余应力控制在10 MPa左右,力学性能实现了高强度、高韧性技术要求,抗挤毁检测值高于技术要求52%以上,通过NACE 0177—2005标准A法80%YSminH2S应力腐蚀门槛要求。