锥形缸体球面配流副润滑特性建模及试验验证

2022-10-31叶绍干赖伟群卜祥建

叶绍干 赖伟群 侯 亮 卜祥建

1.厦门大学机电工程系,厦门,3610022.浙江大学流体动力与机电系统国家重点实验室,杭州,310027

0 引言

轴向柱塞泵结构紧凑、功率密度大、响应速度快,广泛应用于航空航天、工程机械和海洋工程等高端重大装备[1-3]。轴向柱塞泵内部摩擦界面的润滑性能直接影响其寿命和可靠性[4-6]。配流副是轴向柱塞泵最重要的摩擦副之一,根据其结构特点,主要有平面配流副和球面配流副两种形式,其中又以平面配流副更为常见[7]。

国内外学者对轴向柱塞泵平面配流副开展了大量研究。BERGADA等[8]分析了油液的压力和温度对平面配流副油膜厚度和缸体动力学的影响。ACHTEN等[9]试验测试了浮杯式轴向柱塞泵平面配流副的油膜特性。孙亚楠等[10]分析了双介质双排量轴向柱塞泵配流窗处液体泄漏和渗混特性。ZHU等[11]试验研究了表面形貌对轴向柱塞泵配流副低速摩擦性能的影响。WANG等[12]仿真分析了平面配流副的润滑特性。ZHANG等[13]分析了表面织构对减小平面配流副的影响规律。陈远玲等[14]建立了预测平面配流副寿命的磨损模型。上述研究对平面配流副润滑特性的优化设计有较好的指导作用,对锥形缸体球面配流副油膜润滑特性的建模也有一定参考价值。

相对于圆柱形缸体平面配流副,锥形缸体球面配流副复位能力强,更适用于高压重载的应用领域。KHALIL等[15]建立了锥形缸体轴向柱塞泵动力学模型,通过试验对模型进行了验证。BAHR等[16]建立了锥形缸体轴向柱塞泵斜盘的动力学模型,求解了柱塞腔压力,分析了弹簧刚度和油液体积弹性模量对斜盘倾角振动的影响。XU等[17]分析了锥形缸体轴向柱塞泵斜盘所受力矩与其运行工况的关系。ZHAO等[18]分析了球面配流副的射流对空化现象的影响。陈旭峰等[19]分析了柱塞泵组件球面缝隙流动特性。刘赵淼等[20]分析了柱塞偶件间油膜流动规律。上述研究对锥形缸体轴向柱塞泵动力学及其流体特性进行了研究。但是针对锥形缸体球面配流副油膜润滑特性的研究还鲜有报道,一方面是由于此种配流方式较平面配流方式更为少见,另一方面是由于此种配流方式的建模更为复杂。

本文对锥形缸体球面配流副油膜润滑特性展开研究。首先对锥形缸体的受力进行分析,获取作用在锥形缸体的载荷,然后建立考虑缸体惯性的球面配流副油膜润滑模型,求解球面配流副油膜压力分布和厚度分布,并开展高压稳态试验和轮廓扫描试验,获取不同试验时长的配流盘磨损形貌,并验证润滑模型的有效性。

1 受力分析

1.1 锥形缸体受力分析

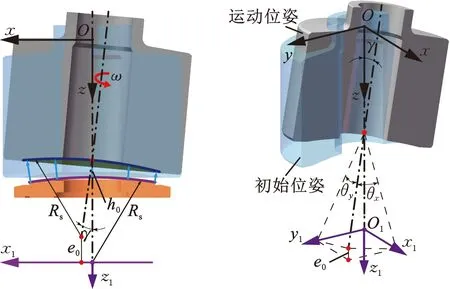

锥形缸体受力分析如图1所示,以主轴轴线与柱塞球心所在平面的交点为坐标原点,建立全局坐标系Oxyz。分别以第i组柱塞球心Bi及其质心Ci为坐标原点,通过坐标系平移,建立柱塞球心及其质心的平行子坐标系。

图1 锥形缸体受力分析示意图Fig.1 Schematic diagram of the forces acting on the cylinder

锥形缸体受到的作用力主要包括:①配流盘对缸体产生的油膜作用力;②柱塞腔油液压力和弹簧压紧力;③主轴花键对缸体的支承力;④柱塞滑靴组件的作用力。

1.2 柱塞滑靴组件运动学分析

图2 柱塞滑靴组件运动学分析示意图Fig.2 Schematic diagram of kinematic analysis of piston-slipper assembly

假设缸体旋转角度φ后,第i组柱塞滑靴组件柱塞球心到达B2,其相对主轴垂足为PB2,与主轴距离为PB2B2,设Ri=PB2B2,有

Ri=R0-R0(1-cosφi)tanβtanα

(1)

式中,R0为柱塞球心在上死点B0到主轴轴线的距离;α为柱塞轴线与主轴轴线的夹角。

第i组柱塞球心在坐标系Oxyz中的坐标为

(2)

第i组柱塞质心到达C2,其坐标为

(3)

式中,LBC为柱塞质心与球心间的距离。

第i组柱塞滑靴组件沿柱塞腔的往复速度vr,i和加速度ar,i分别为

(4)

式中,ω为缸体转动角速度。

绕z轴的旋转速度vω,i和加速度aω,i分别为

(5)

科氏加速度

ak,i=2ωvr,isinα

(6)

式中,vr,i为第i组柱塞滑靴组件沿柱塞的往复速度。

1.3 柱塞滑靴组件受力分析

柱塞滑靴组件受柱塞滑靴组件惯性力、缸体孔对柱塞的作用力和斜盘支承力的作用。柱塞滑靴组件的受力分析如图3所示。

图3 柱塞滑靴组件受力分析Fig.3 Force analysis of the piston-slipper assembly

柱塞滑靴组件绕主轴旋转的径向惯性力Fω,i及其沿柱塞径向、轴向的分力Fωr,i、Fωs,i分别为

(7)

式中,mp、ms分别为柱塞、滑靴质量。

柱塞滑靴组件轴向加速度惯性力Far,i作用于柱塞滑靴组件质心,方向与轴向加速度方向相反:

Far,i=(mp+ms)ar,i

(8)

柱塞滑靴组件科氏惯性力Fak,i作用于柱塞滑靴组件质心,方向垂直于角速度ω与vr,i所在平面:

Fak,i=2(mp+ms)ωvr,isinα

(9)

FT,i为柱塞腔与柱塞滑靴组件之间的摩擦力,由于此力及其产生的力矩远小于柱塞滑靴组件惯性力及其力矩,故予以忽略。

FN,i为斜盘对柱塞滑靴组件的支承力。将FN,i沿柱塞腔轴向及径向分解,其中径向包括科氏加速度ak,i所在方向以及Fωr,i所在方向。

由几何分析可得,FN,i与FNs,i夹角ψi及FNk,i与FNr,i夹角γN,i分别为

(10)

(11)

式中,FNs,i为FN,i沿柱塞腔轴向分力;FNk,i为FN,i沿科氏加速度ak,i径向分力;FNr,i为FN,i沿Fωr,i径向分力。

最终得到斜盘支承力FN,i沿柱塞腔轴向及径向的分力如下:

(12)

1.4 锥形缸体惯性力分析

如图4所示,以配流盘球心为坐标原点,建立坐标系O1x1y1z1。缸体为轴对称结构,假设其绕z轴的旋转速度ω恒定,可将其简化为沿z轴的直线运动和绕x和y轴旋转运动构成的组合运动。

图4 缸体运动姿态示意图Fig.4 Schematic diagram of the motion ofthe cylinder

缸体轴线z相对z1轴的倾角为γ,由于该值较小,因此以缸体沿z轴的浮动量e0表征缸体沿z轴的直线运动,进一步等效为对油膜中心厚度h0的变化:

e0=h0cosγ

(13)

θx为缸体绕x轴的旋转角度,θy为缸体绕y轴的旋转角度。

忽略高阶小项,根据欧拉动力学方程,有

(14)

1.5 锥形缸体受力平衡方程

(15)

其他作用力包括柱塞腔油液压力FpB、弹簧压紧力FS以及柱塞滑靴组件的作用力Fw:

(16)

(17)

(18)

式中,FS、Fp,i为弹簧压紧力、柱塞腔油液压力。

Mpx,i、Mpy,i为由柱塞腔油液压力引起的绕x、y轴的力矩;Max,i、May,i为由柱塞滑靴组件作用力引起的力矩。

2 球面配流副油膜润滑模型

2.1 球面配流副油膜厚度

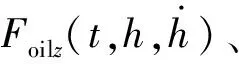

球面配流副油膜厚度分布如图5所示,缸体轴线在O1x1y1平面的投影与x1轴的夹角为φ。

图5 球面配流副油膜厚度分布示意图Fig.5 Schematic diagram of oil film thickness of the spherical valve-plate pair

配流副的膜厚h定义为配流盘上一点(x0,y0,z0)与配流盘球心O1连线延长至缸体配流端面上一点(x1,y1,z1)的延长部分,表示为

(19)

点(x0,y0,z0)和点(x1,y1,z1)分别位于配流盘和缸体配流端面上,因此满足球面方程:

(20)

式中,Rs为配流副球面半径;k为比例系数;(A,B,C)为缸体球面配流端面的球心坐标。

根据缸体倾角γ、倾斜方位角φ、中心油膜厚度h0,可得缸体球面配流端面的球心坐标(A,B,C):

(21)

联立式(21),解得任一点(x0,y0,z0)的膜厚h为

h=(k-1)Rs

(22)

(23)

2.2 球面配流副油膜压力控制方程

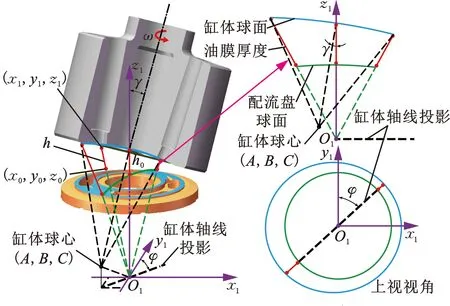

为分析球面配流副油膜压力分布,建立球面配流副油膜微元模型如图6所示,并做以下假设:①油液为理想牛顿流体,密度不随压力和温度变化;②配流副间隙油液流动特性为层流;③油液满足近壁面无滑移边界条件;④忽略重力影响;⑤忽略油膜压力沿膜厚方向的变化。

图6 球面配流副油膜流体微元模型Fig.6 Schematic diagram of finite element of oil filmof spherical valve-plate pair

由于球面配流副配流端面为球状,因此分别用经线、纬线来描述其球面的表面方向,用z表示球面法向。

球面配流副间隙油液存在剪切、挤压和压差3种流动。考虑油液离心力,由微元受力平衡,有

(24)

式中,θ为空间方位角。

化简为

(25)

式中,p为油膜压力;τ为微元所受剪切应力;ρ为油液密度;νw为微元沿纬线切向速度。

根据牛顿内摩擦定律有

(26)

式中,vr为油液沿经线切向速度;η为油液动力黏度。

将式(26)代入式(25),可得

(27)

式中,vw为油液微元沿纬线切向速度。

同理,由微元沿纬线切向的受力平衡以及牛顿内摩擦定律,可得

(28)

式(28)二次积分为

(29)

式中,c0、c1为二次积分得到的常数系数。

油液近壁面无滑移,可得边界条件[19]:

(30)

式中,vw0为近壁面油液微元沿纬线切向速度。

将边界条件逐项代入式(29),解得

(31)

由式(31)代入式(27),可得

(32)

式(32)二次积分为

(33)

式中,c2、c3为积分得到的常数系数。

同理,由于油液近壁面无滑移,因此可得边界条件[19]:

(34)

式中,vr0为油液在近壁面沿径线切向速度。

忽略高阶小量,解得

(35)

式(35)等号右侧三项分别是压差作用项、离心作用项以及近壁面油液速度项。

由于油液密度不随压力和温度变化,油液微元流量方程表示为

(36)

综上,联立式(31)和(35),代入式(36)并沿厚度方向积分,可得配流副油膜压力控制方程:

(37)

3 球面配流副油膜特性数值解析

3.1 方程离散化

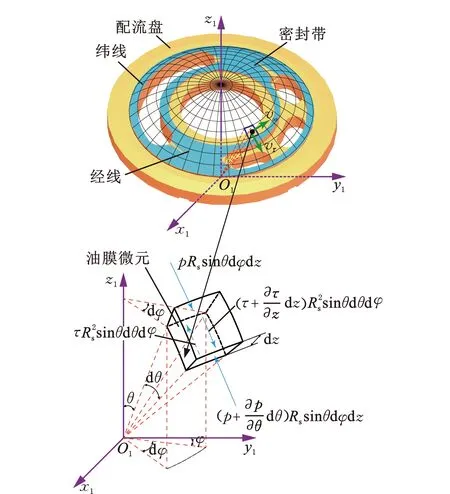

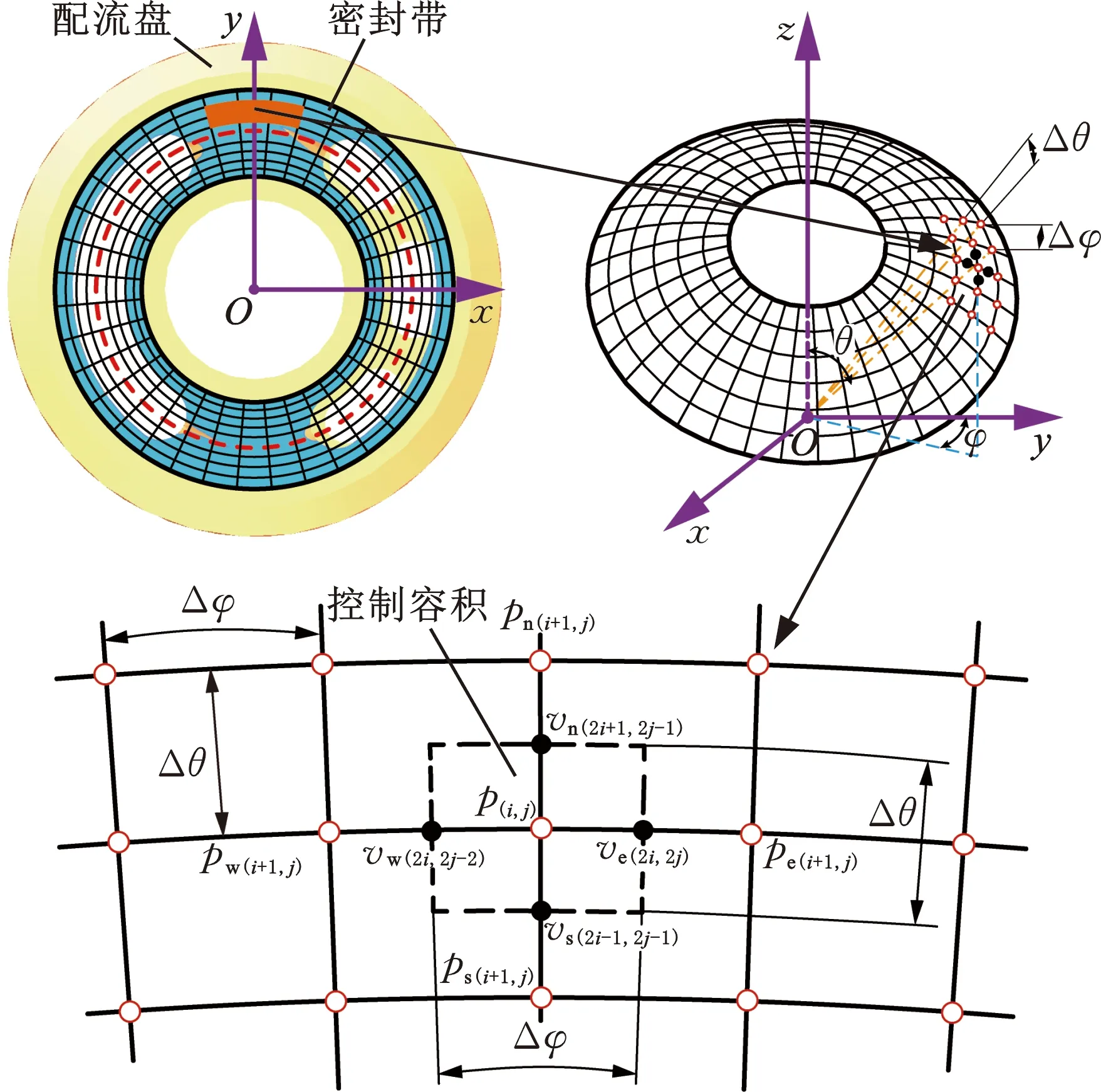

如图7所示,采用有限容积法对油膜压力控制方程进行离散化,采用交错网格法进行网格划分,其中白色和黑色节点分别代表压力分布节点与速度分布节点,以两压力节点中间位置为界线,对每个压力节点与相邻压力节点之间划分控制容积。

图7 网格划分及节点控制容积Fig.7 Discretization of the mesh and the control volume of the mesh point

对式(37)积分可得

(38)

式中,φ表示为网格空间方位角;r、θ为油膜各点所在坐标;下标w、e分别表示为控制单元左、右节点,s、n分别表示为控制单元下节点、上节点。

对上式两侧积分,化简为以下形式:

appp=anpn+asps4+aepe+awpw+S

(39)

ap=an+as+ae+aw

(40)

(41)

(42)

(43)

(44)

(45)

式中,Δθ为单元容积的周向角度;Δφ为单元容积的径向长度。

运用环形三对角矩阵算法(circular tridiagonal matrix algorithm,CTDMA)求解压力分布各节点压力值,算法的迭代因子为1.5。根据式(39)求解配流副密封带相邻压力节点的关系,由内外边界沿经线向内求解。

3.2 数值求解

球面配流副油膜润滑特性的求解流程如图8所示,锥形缸体所受外负载、球面配流副油膜作用力、锥形缸体惯性力之间相互耦合,维持锥形缸体的平衡,平衡方程为

(46)

图8 油膜润滑特性数值求解流程Fig.8 Flow chart of numerical calculation procedure for oil film lubrication characteristics

采用牛顿迭代法对式(46)进行数值求解,并运用差分形式计算其雅可比矩阵:

(47)

(48)

运用前后两次迭代所得压力值的相对误差作为收敛指标,收敛指标设为0.1。为保证仿真初始阶段的瞬态收敛性,仿真分析过程中油膜的参数将根据缸体负载对油膜厚度变化率自适应调整,从而调节油膜的厚度、压力分布,以实现油膜的自适应平衡。

4 试验验证

4.1 高压稳态试验及磨损样本制备

通过测试球面配流副油膜的压力分布和厚度分布可以直接对模型进行验证,但是这种直接测试的方法试验难度大、成本高,因此本研究通过高压稳态试验获得不同运行时长下球面配流盘的磨损样本,并观察磨损样本的磨损形貌,对油膜润滑模型进行间接验证。

高压稳态试验在轴向柱塞泵性能试验台上进行,试验台的布局如图9所示。通过电机驱动被测泵运转,通过溢流阀调节工作压力。高压稳态试验工况的进口压力约为0.1 MPa,出口压力为35 MPa,工作转速为1500 r/min。随机选择3个额定排量为250 mL/r的轴向柱塞泵(KD-A4VSO250)进行高压稳态试验,运行时长分别设置为100 h、200 h、300 h。

图9 轴向柱塞泵性能试验台Fig.9 Performance test rig of axial piston pump

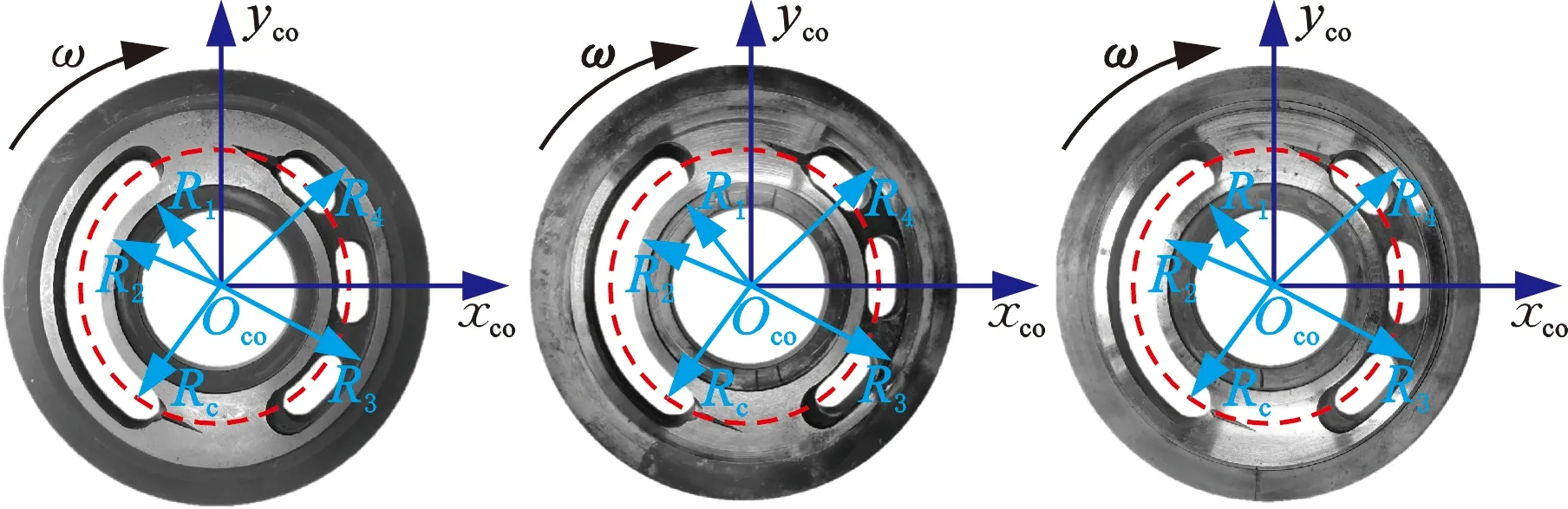

通过高压稳态试验获得3个不同磨损程度的球面配流盘样本,如图10所示。按试验时长由短到长对3个样本进行编号,其中,运转100 h的为样本1、运转200 h的为样本2、运转300 h的为样本3。初步观察3个样本,可以发现,由于受到油液中污染物颗粒的影响,3个样本的表面存在不同深度的划痕。

(a)样本1 (b)样本2 (c)样本3图10 不同试验时长下球面配流盘样本Fig.10 Spherical valve-plate samples with different test durations

4.2 轮廓扫描试验

为了获得3个磨损样本的表面轮廓,使用泰勒霍普森PGI 1240轮廓仪对其进行扫描。轮廓仪的主要参数如表1所示。球面配流盘表面轮廓扫描试验原理如图11所示。扫描之前,拟定13条经过球面配流盘中心的等间隔扫描轨迹,每条轨迹间隔为15°。试验按照以下步骤进行:

(1)将使用煤油清洗后的配流盘放置于测试台上;

(2)通过操作杆将驱动箱初步移动至扫描起点;

(3)通过计算机输入位移操作,精确控制扫描仪测针移动到起点;

(4)调节驱动箱,带动测针沿拟定的轨迹在试件表面进行接触式扫掠,测针上的PGI传感器对行进过程产生的上下摆动幅值进行实时测量和记录。获得扫描轨迹后,通过数据拟合得到被测表面的轮廓。

表1 泰勒霍普森轮廓扫描仪参数

图11 表面轮廓扫描试验原理图Fig.11 Schematic for surface profile scanning test

4.3 仿真和试验对比分析

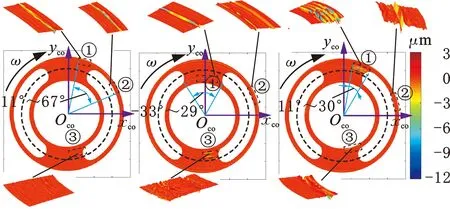

图12所示为拟合得到的球面配流盘样本的表面轮廓。图中对主要磨损区域进行了标注,通过颜色变化区别表面轮廓的深浅,红色代表轮廓相对于理想球面变化小,即磨损小;蓝色代表轮廓相对于理想球面变化大,即磨损大。从图中可以看出,3个球面配流盘表面在稳态试验后均出现了不同深度的圆弧状划痕;圆弧状划痕最开始出现在球面配流盘高压区外边缘区域;3个样本主要磨损区域在11°~67°、-33°~29°、11°~30°之间。配流盘表面磨损程度随着试验时长的增加而加剧,样本1的磨损程度最轻,样本3的磨损程度最严重。随着试验时长增加,主要磨损位置从密封带内外边缘位置逐渐向中间位置移动,距离密封带外边缘一定距离的区域磨损最为严重。

(a)样本1 (b)样本2 (c)样本3图12 不同试验时长球面配流盘表面轮廓对比Fig.12 Comparisons of surface profile of spherical valve plates with different test durations

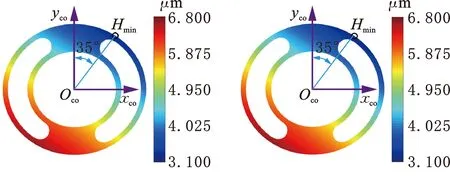

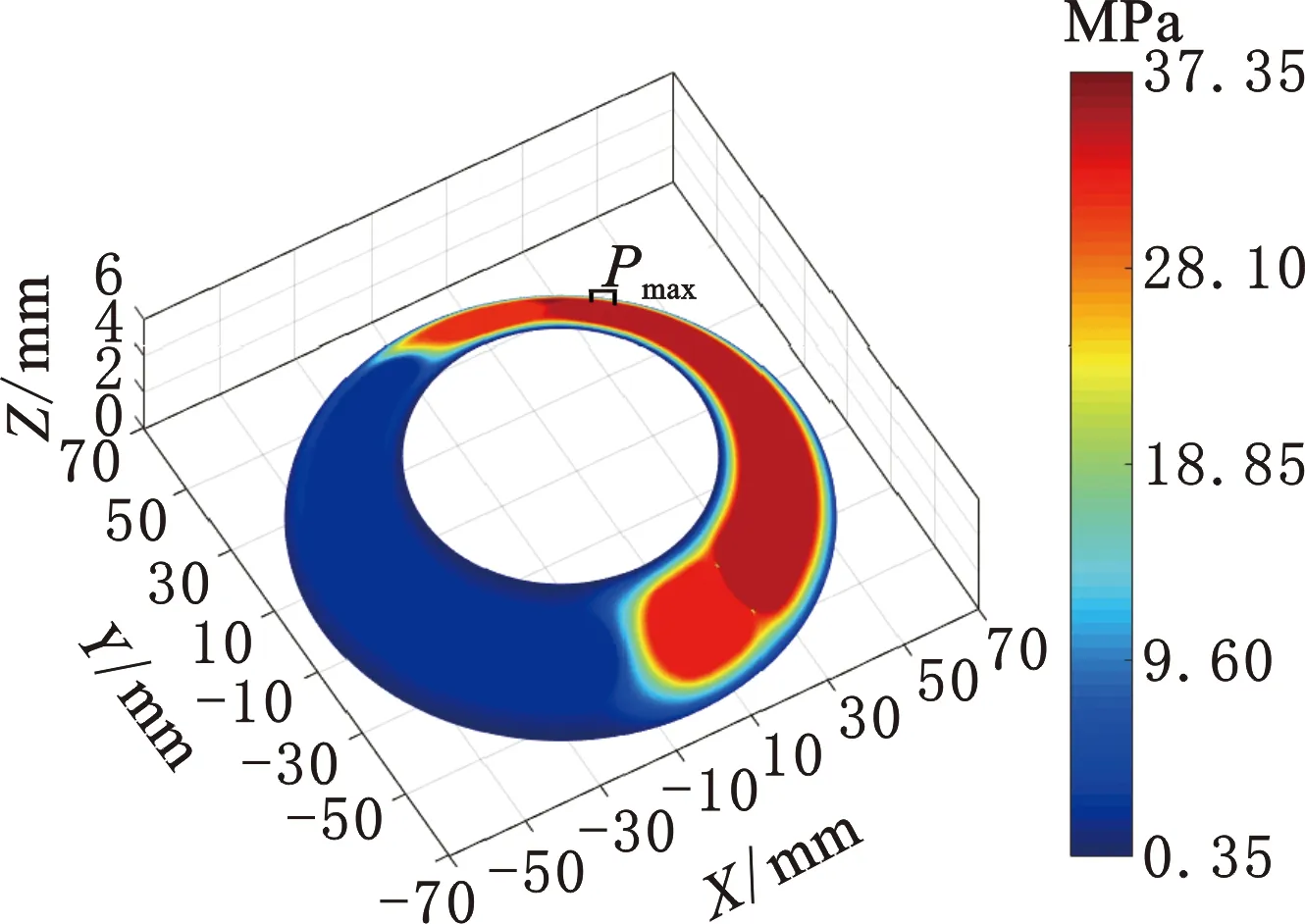

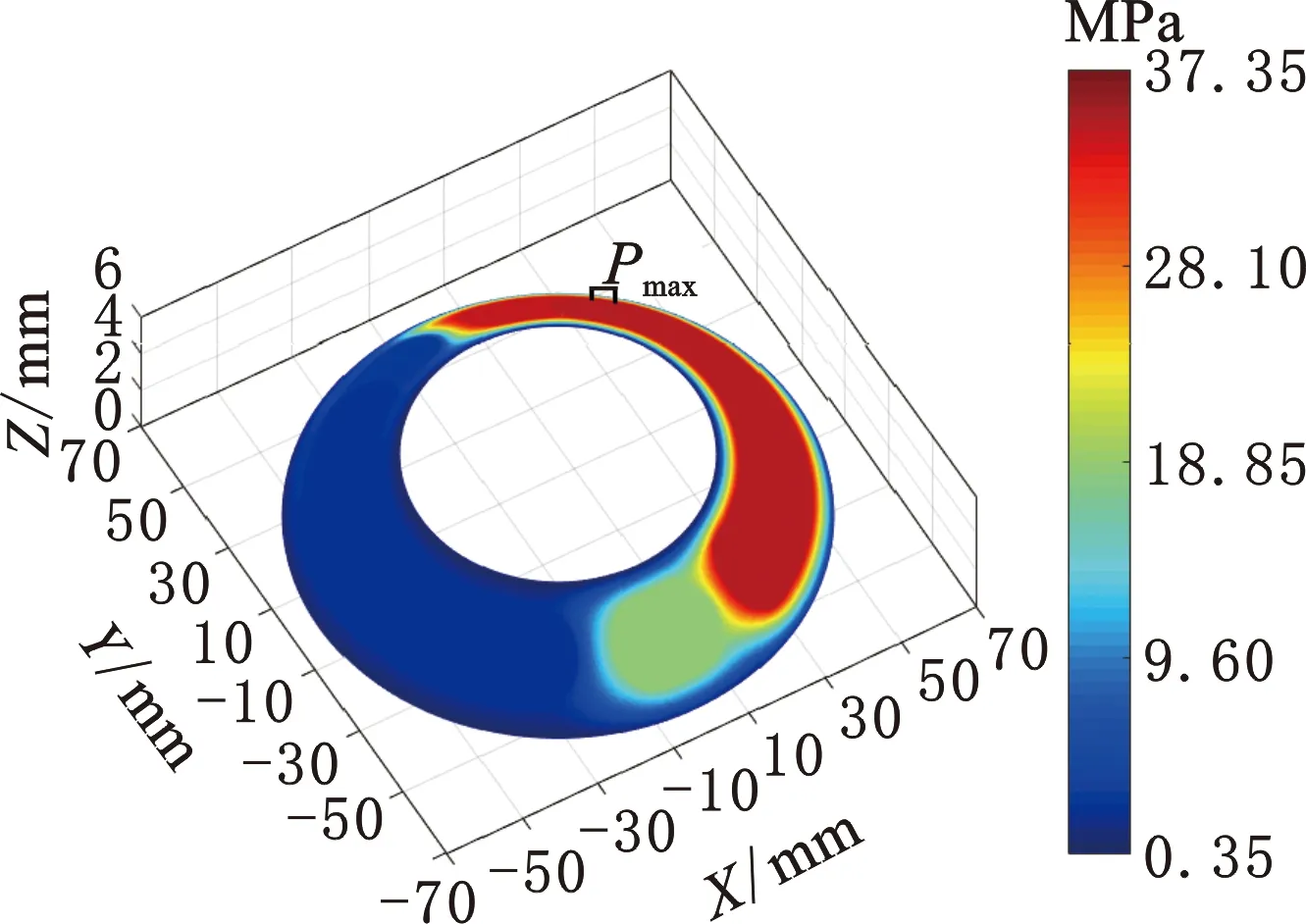

在仿真模型中,仿真工况与试验工况一致。仿真时初始中心油膜厚度为6 μm,初始缸体倾覆角度为(5×10-5)°。由于所研究的轴向柱塞泵有9个柱塞,因此其油膜特性表现出以40°方位角为周期的周期性变化。通过求解每一个仿真时间步下所划分油膜网格区域的厚度和压力,可以得到每一个仿真时间步下的油膜厚度分布和压力分布。图13和图14所示分别为10°、20°、30°和40°主轴旋转方位角下球面配流副油膜的厚度分布和压力分布。

(a)10°方位角 (b)20°方位角

(c)30°方位角 (d)40°方位角图13 仿真得到的球面配流副油膜厚度分布Fig.13 Simulated thickness distribution of spherical valve-plate pair

(a)10°方位角

(b)20°方位角

(c)30°方位角

(d)40°方位角图14 仿真得到的球面配流副油膜压力分布Fig.14 Simulated pressure distribution of sphericalvalve-plate pair

由于本研究所建立的全流体润滑仿真模型无法模拟磨损的情况,因此仿真和试验结果之间无法直接对比磨损区域。一般情况下,由于相对运动配偶件之间表面高低起伏,且油液中杂质更易引起油膜厚度小处磨粒磨损,因此油膜厚度小的区域更易发生磨损。本研究基于上述假设,通过将仿真得到的油膜厚度分布的大小与试验测试得到的磨损区域进行对比,实现模型的间接验证。

分析图13和图14的仿真结果可以发现,球面配流副高压侧油膜厚度较小,最小厚度点出现在距上死点35°~37°之间,说明锥形缸体沿高压侧倾斜,高压侧更易发生磨损。仿真得到的小膜厚区域与试验观察到的主要磨损区域接近。

5 结论

(1)建立了球面配流副油膜润滑模型,采用离散化数值方法求解油膜压力分布和厚度分布。

(2)开展了轴向柱塞泵高压稳态试验,通过轮廓扫描试验,获得不同运行时长球面配流盘表面磨损轮廓。

(3)对比球面配流副油膜厚度分布、压力分布和球面配流盘磨损分布发现,仿真得到的低膜厚区域与测试得到的主要磨损区域一致,验证了润滑模型的有效性。

本文的不足之处是未能对油膜厚度分布或压力分布进行测试,对仿真模型进行更为充分的验证。