铝合金半挂车架的有限元分析及轻量化设计

2022-10-31刘恒徐家川张云亓伟东曹琳琳李迪孙秀美

刘恒,徐家川,张云,亓伟东,曹琳琳,李迪,孙秀美

(1.255049 山东省 淄博市 山东理工大学 交通与车辆工程学院;2.255000 山东省 淄博市 山东科汇电力自动化股份有限公司;3.255000 山东省 淄博市 山东鑫能昆冈轻量化装备制造有限公司)

0 引言

为了适应愈加快速的社会节奏和人类的生活需要,半挂车在道路运输车辆中的地位越来越重要。作为商用车型,其运载能力、成本控制是必须考虑的关键问题。车架作为半挂车的主要部件,如何在提高运载利用率、避免车架断裂、损坏的情况下,尽可能减少其质量,达到轻量化的目的就变得十分重要。铝合金材料相对于钢铁材料质量较轻,耐腐蚀性能好,在半挂车领域的应用具有一定优势。

关于铝合金材料在汽车行业中的应用,NAM[1]等人为了更准确地预测汽车结构的疲劳寿命,对某汽车铝合金前副车架的疲劳寿命进行了评估;席小松[2]等人从铝合金在汽车上的应用入手,针对一种新型6111 铝合金,设计并分析了汽车车架结构;GABRIELA[3]简述了Audi 空间框架技术ASF 的发展,使铝合金在部件连接技术中得到了高效的使用。总之,铝合金材料在汽车行业中具有非常高的适用性。此外,迟壮[4]等人针对铝制半挂车架及整车进行水平弯曲工况、扭转工况、制动工况下的静强度分析,得到几种工况下的应力位移云图,为油罐车的工艺优化提供基础,为实际生产提供帮助;王凯[5]等人以工业铝合金为材料设计了一种新型的轻型城郊客车车架,进行了多种典型工况的仿真分析,验证了6061 铝合金应用于客车车架轻量化设计的可行性。

1 有限元模型建立

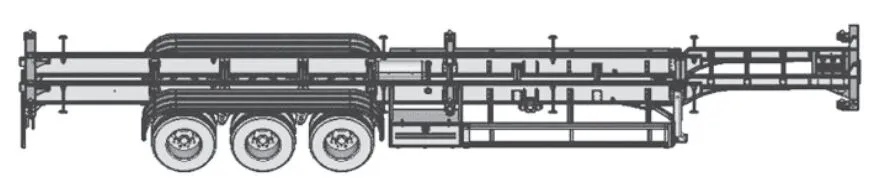

本文所述车架主要采用铝合金材料,应企业要求对此车型做工况分析,验证车架是否满足安全标准,并针对分析结果进行适当轻量化设计。该挂车车架总长13 866 mm,宽1 018 mm,主纵梁与14组横梁为工字型结构,采用铝合金制成。车架整体连接方式主要有螺栓连接与焊接。由于铝合金与钢材物理性质相差较大,熔点相差大,不能使用常规熔焊,铝合金件与合金钢之间多为螺栓连接。铝合金部件之间通过焊接方式相连。挂车整体如图1所示。

图1 挂车整体示意图Fig.1 Overall schematic diagram of trailer

在CATIA V5-6R2013 中进行模型前处理,对车架进行适当简化,删除车架模型中对应力影响不大的工具箱、侧边架等附属结构,简化无关的工艺孔及倒角,以减少网格数量、提高网格质量、提升计算精度,减少网格划分和有限元分析计算的时间。

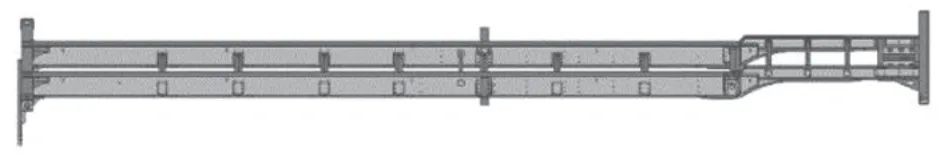

将简化后的模型导入HyperMesh 划分网格。车架模型为薄壁件,宽度长度方向尺寸远大于厚度方向尺寸,划分网格需要使用壳单元,对简化处理后的车架模型抽取中面处理,在抽取的中面上划分网格并检查网格质量,网格尺寸为10 mm,单元数量为331 102。划分网格后车架模型如图2 所示。

图2 划分网格后车架示意图Fig.2 Frame diagram after meshing

该车架主要采用铝合金材质,材质型号主要为6061T6、6082T6,其中主纵梁采用6082T6,横梁多采用6061T6 铝合金。此外还采用了Q345 钢、Q235 钢和T700 钢作为车架牵引销和部分结构连接件等。车架所用材料如表1 所示。

表1 车架材料属性Tab.1 Frame material properties

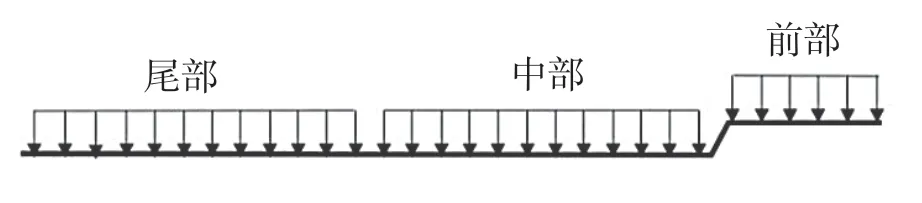

2 车架工况

该挂车额定载质量35 t,考虑实际承载过程中,由于各种不可控因素,载荷难以做到理想化均匀分布在左右纵梁上,故此处讨论3 种情况:(1)前部载荷偏大,具体载荷分布为前部载质量10 t,中部、尾部载质量分别为12.5 t;(2)尾部载荷偏大,具体载荷分布为前部载质量7.5 t,中部载质量12.5 t,尾部载质量15.0 t;(3)单侧载荷偏大,具体载荷分布为单侧纵梁载质量分别为15 t 和10 t,每一侧为均布载荷。载荷分布位置如图3 所示。

图3 载荷施加分布Fig.3 Load application distribution

2.1 弯曲工况

当车辆静止或者在路面上做匀速运动,车轮与地面完全接触,货物的重量垂直作用在车架上,车架发生弯曲变形。模拟汽车满载、静止或匀速直线行驶时工况。

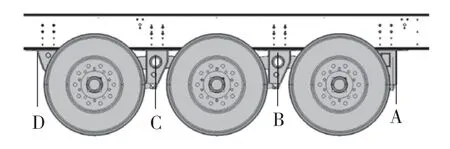

约束施加方式为车架前部牵引销处节点6 自由度全约束。该车采用钢板弹簧悬架,悬架前后两端吊耳用于固定钢板与后桥定位,在车辆运行过程中仅能绕套筒做y 方向转动,中间两组吊耳处钢板可延伸与移动,在限制钢板弹簧位置的同时,随着其上下运动而前后运动,故约束施加时车架左右侧悬架A、D 处节点仅放开y 转动方向自由度,悬架B、C 处约束z 方向平动及x、z 转动方向自由度,具体的约束分布位置如图4 所示。

图4 悬架约束位置分布Fig.4 Distribution of suspension constraint position

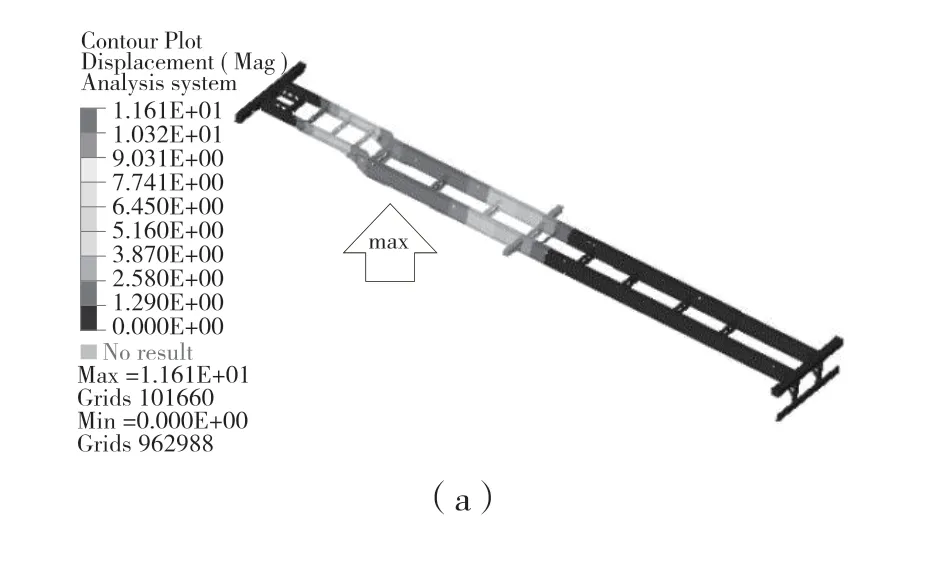

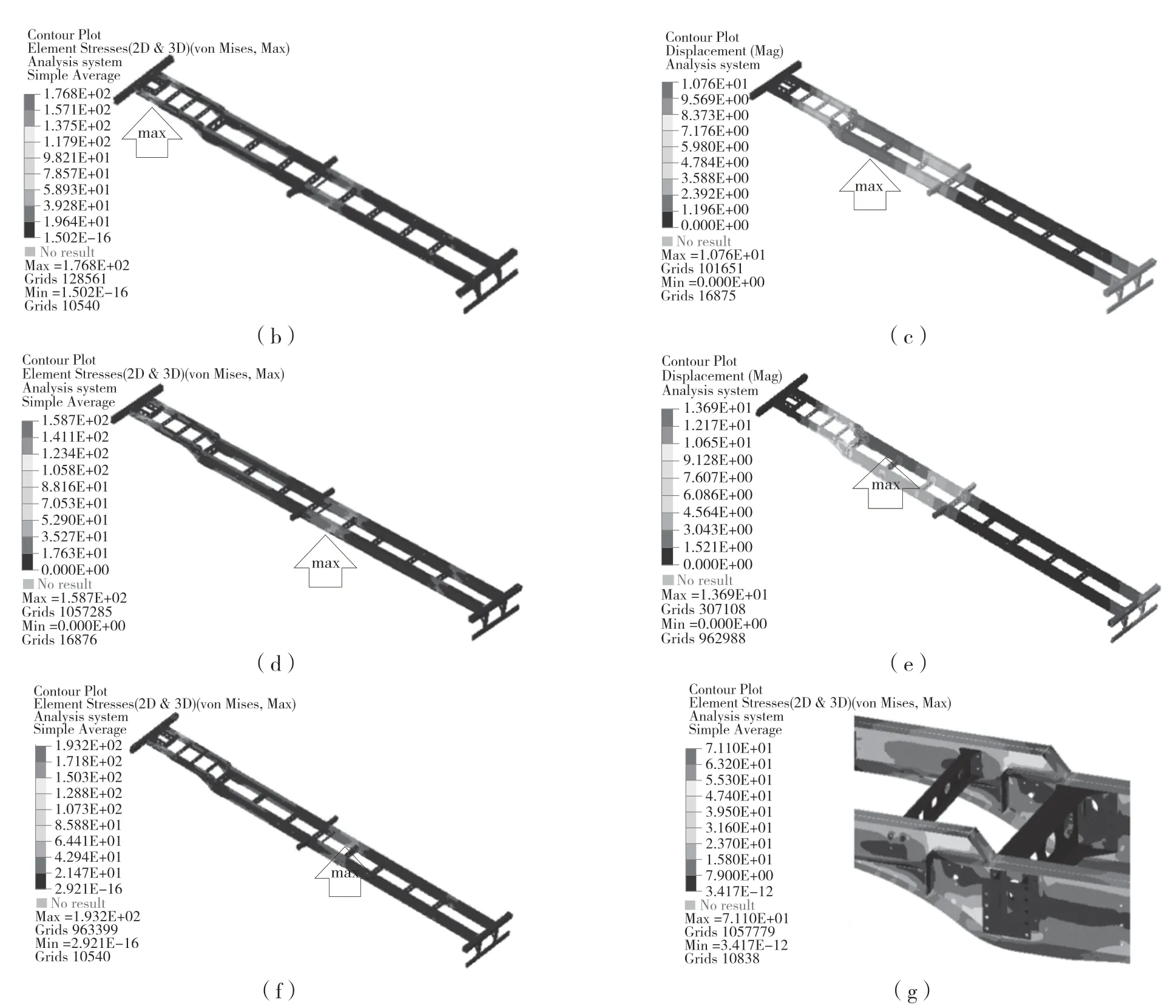

该工况下位移、应力云图如图5 所示。

从图5(a)、图5(c)、图5(e)位移云图可以看出,最大位移出现在车架鹅颈部后方,最大为单侧情况下13.69 mm。从图5(b)、图5(d)、图5(f)、图5(g)应力云图可以看出,最大应力分别出现在前纵梁与牵引销板螺栓连接位置与悬架约束位置,最大应力达到了179.5 MPa。纵梁所用材料为6082T6 铝合金,屈服强度为275 MPa,安全系数k=275/179.5=1.53。鹅颈处最大应力68 MPa,远低于屈服强度,车架总体满足强度要求。

图5 3 种载荷分布下弯曲工况结果云图Fig.5 Cloud image of bending results under three load distributions

2.2 扭转工况

车辆在不平路面行驶时,车轮驶过低洼路段时会脱离地面悬空,车架在弯曲的同时会发生扭转的情形。模拟汽车满载行驶时一轮悬空下的工况。

左前轮悬空时约束施加方式为车架前部牵引销处节点6 自由度全约束,车架悬架左侧A 处不施加约束,右侧A 处仅放开y 转动方向自由度,悬架左右侧B、C 处约束z 方向平动及x、z 转动自由度,左右侧D 处仅放开y 转动方向自由度,具体约束分布位置如图4 所示。

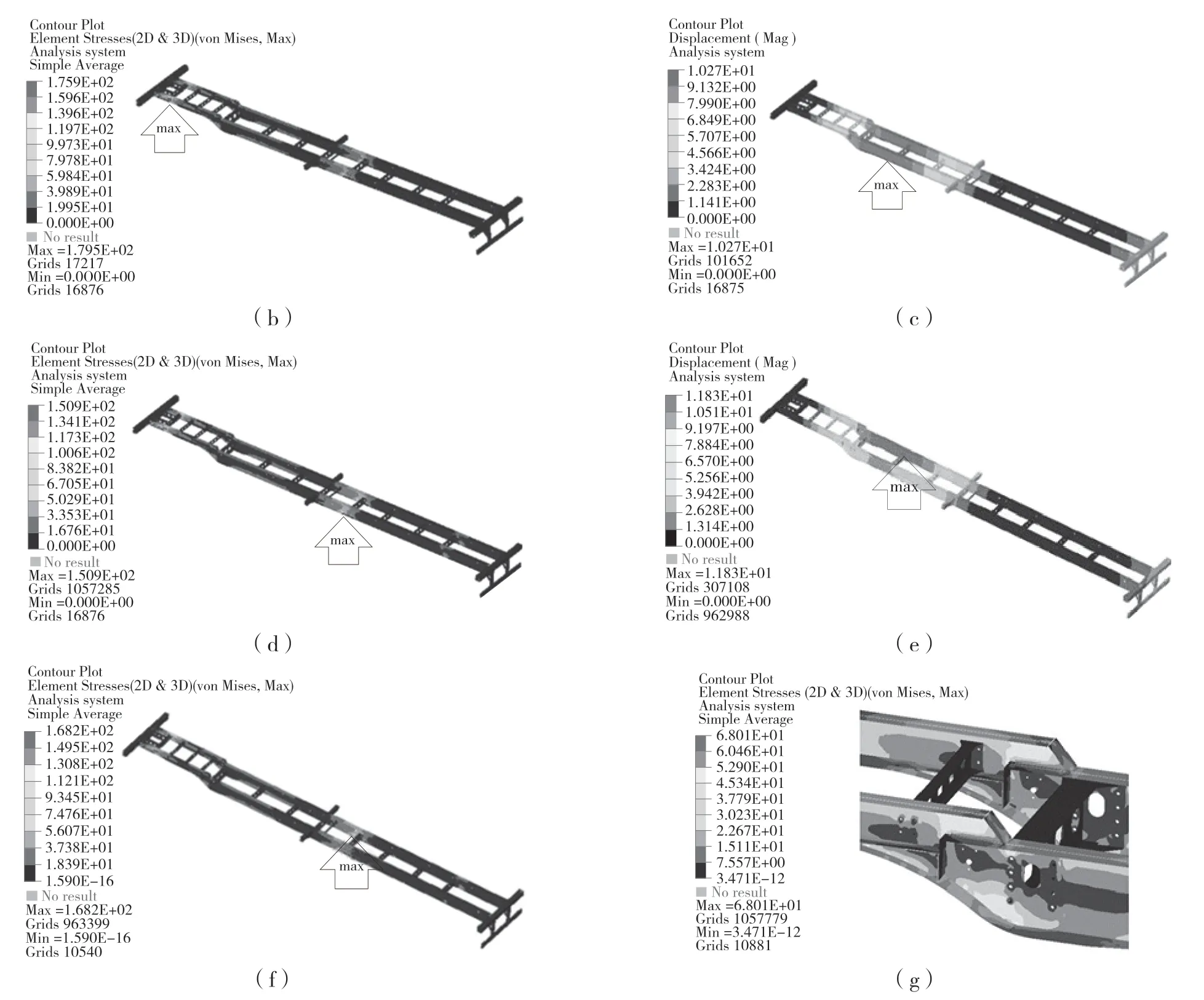

该工况下位移、应力云图如图6 所示。

图6 3 种载荷分布下扭转工况结果云图Fig.6 Cloud image of torsion results under three load distributions

由图6(a)、图6(c)、图6(e)位移云图可知,扭转工况下最大位移相较弯曲工况下向后方有所偏移,数值为19.99 mm。根据文献[6]弯扭联合工况下车架最大竖向位移许可值为30 mm,所以符合要求。从应力云图得出,最大应力位置分布为前纵梁与前横梁连接加强板和悬架位置约束处,此时最大应力为228.4 MPa,加强板所用材料为Q345,屈服强度345 MPa,安全系数k=345/228.4=1.51。鹅颈处最大应力81.9 MPa,远低于屈服强度。悬架处应力最大为209.6 MPa,安全系数k=275/209.6=1.31,安全系数略低。此处情形和简化钢板弹簧建模将约束直接施加在该位置有关,这导致约束附近产生应力集中,在挂车实际行驶中不会发生这种情况。

2.3 制动工况

模拟汽车满载行驶时制动刹车下的工况。此时,车架除受重力外,还要受到数值等于φ=0.7(道路附着系数)倍重力的制动力的作用。除了施加各相应位置垂直载荷外,由于减速或紧急制动时车辆会前倾,为模拟该工况下因惯性力作用产生的载荷变化,于载荷施加面沿X 轴正方向添加0.7G 惯性力来模拟。

约束施加方式与弯曲工况相同。车架前部牵引销处节点6 自由度全约束,车架左右侧悬架A、D 处节点仅放开y 转动方向自由度,悬架B、C 处约束z 平动方向及x、z 转动自由度,具体约束分布位置如图4 所示。

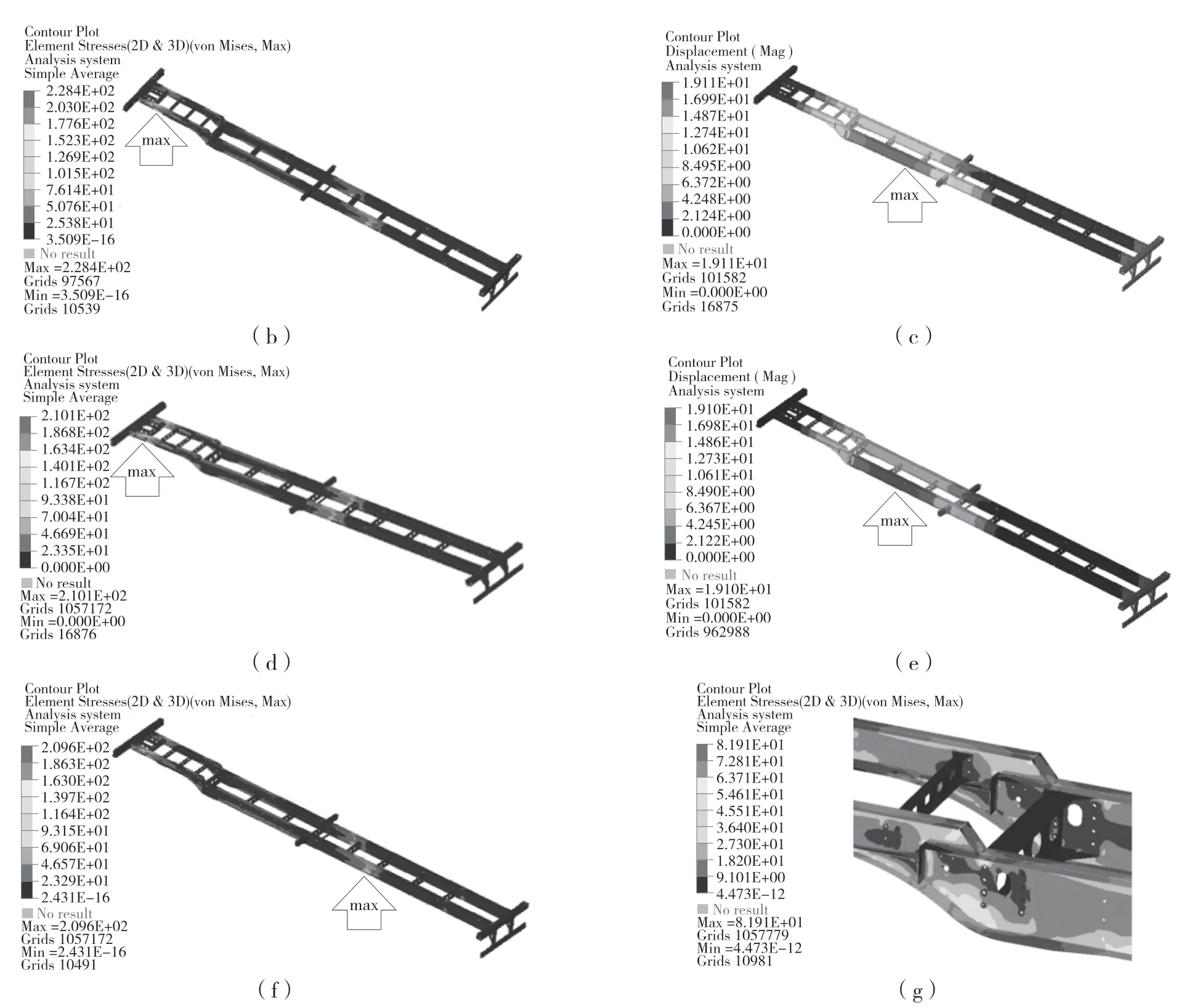

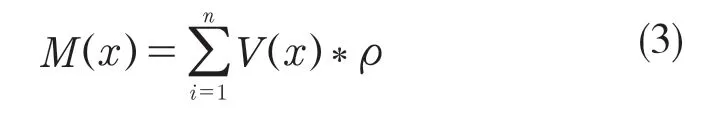

该工况下位移、应力云图如图7 所示。

图7 3 种载荷分布下制动工况结果云图Fig.7 Cloud image of braking condition results under three load distributions

由图7 位移云图可知,制动工况下货物惯性载荷并没有对车架位移造成过大影响,数值为13.69 mm。从图7 应力云图可知,最大应力位置分布与弯曲工况下相似,此时最大应力为193.2 MPa,位于悬架位置,安全系数k=275/193.2=1.42,鹅颈处最大应力71.1 MPa,满足强度要求。

2.4 转弯工况

模拟车辆满载转向时工况。由于车架结构左右对称,仅考虑右转向工况结构的性能。除了施加相应位置垂直载荷外,车辆在转弯时往往伴随着减速,此时车架结构除了受到垂直方向的载荷之外,还要受到因离心力产生的横向惯性载荷以及因降速产生的纵向惯性载荷的作用。离心力公式为

式中:m——载重,m=35 000 kg;v——车速,v=10 km/h;r ——转弯半径r=12 m。

故于载荷施加面的X 正方向添加制动惯性力的同时,在Y 正方向施加转弯产生的惯性力F。

约束施加方式与弯曲工况相同。车架前部牵引销处节点6 自由度全约束,车架左右侧悬架A、D 处节点仅放开y 转动方向自由度,悬架B、C 处约束z 方向平动及x、z 转动自由度,具体约束分布位置如图4 所示。

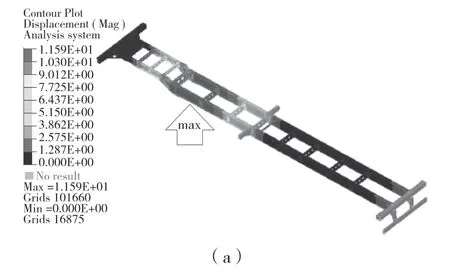

该工况下位移、应力云图如图8 所示。

图8 3 种载荷分布下转弯工况结果云图Fig.8 Cloud image of turning condition results under three load distributions

由图8 的位移云图可知,转弯工况下车架位移最大为16.95 mm,符合要求。从应力云图可知,最大应力位于前纵梁与牵引销板螺栓连接处,为186.7 MPa,安全系数k=275/186.7=1.47,鹅颈处最大应力78.56 MPa,满足强度要求。

2.5 工况总结

由应力云图可知,满载弯曲、制动、转弯工况下,由约束施加的方式所致,最大应力多出现在悬架位置,扭转工况下前横梁连接加强板螺栓连接处应力最大,但能够满足强度要求,4 种工况下车架鹅颈处的应力值相差不大,且远小于屈服强度,可以推测此车型在鹅颈部存在一定的结构冗余。车架最大位移出现在车架鹅颈处后部、主纵梁位置,位移量在许可范围内。

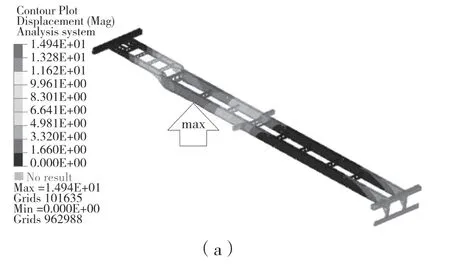

3 车架优化

通过4 种工况下应力云图可知,车架鹅颈处应力满足要求且远低于屈服强度。下面针对鹅颈处板料做参数优化。鹅颈部结构如图9 所示。

图9 车架鹅颈部Fig.9 Frame gooseneck

3.1 确定设计变量

车架鹅颈处包含有多个部件,其中主纵梁尺寸的变化会对车架整体多处应力产生较大影响,相对而言,鹅颈腹板、立板等部件拥有较大的优化余地。

将优化变量写成矩阵形式:

式中:xi——各部件的厚度。

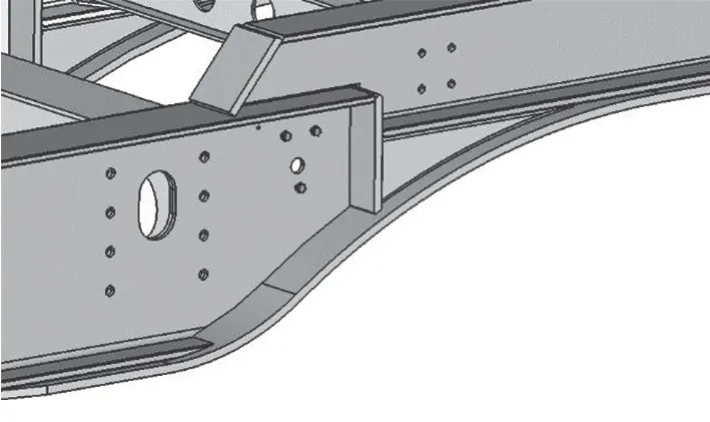

3.2 确定目标函数

此次车架优化的目的是在满足其刚度强度等性能的前提下,找到质量最轻的结构形式。将车架总质量M(x)作为目标函数:

式中:V(x)——体积;ρ——密度。

3.3 确定约束条件

此次车架分析是为了验证其安全性能,故优化需要保证其有足够的强度。采用第四强度理论约束车架的应力:

式中:σmax——平均等效应力;σe——材料的许用应力。取材料在保证安全系数下的屈服强度值。

3.4 尺寸优化及结果分析

本次优化设计将采用HyperMesh 中OptiStruct模块完成。进行优化设计时,采用局部逼近的方法,其优点是计算比较简单,有利于得到最优解,一般适合运用在设计变量不多,能够较快运算。优化计算之后就是设定的局部范围内的最优解[7]。选取鹅颈处一共4 组部件参与尺寸优化,在保证车架整体应力在满足大于安全系数1.4 的条件下,尽可能做到对车架总质量的缩减。

模块优化共迭代5 次,优化后模型最大应力仍出现在单侧载荷偏大下的扭转工况。前纵梁最大应力194 MPa,上升5 MPa,后纵梁上升1 MPa,鹅颈处最大应力127 MPa,上升45 MPa,但总体满足强度要求。优化后最大应力部位如图10 所示。

图10 优化后最大应力Fig.10 Maximum stress after optimization

根据企业技术规范将尺寸圆整,优化前后部件厚度如表2 所示。

表2 优化的部件尺寸Tab.2 Optimization of component sizes

由分析结果可知,对车架鹅颈部件的轻量化在满足强度刚度要求的前提下,由最初40.49 kg 减少到27.87 kg,减重68.8%。

4 结论

(1)经过对3 种载荷分布下4 种常见工况的有限元分析,该铝合金挂车的应力及位移均在许可范围内,满足设计要求。

(2)从结果可以看出,最大应力往往出现在单侧载荷较大时的情形,实际载货时应尽量避免此种情况发生。

(3)通过OptiStruct 尺寸优化模块完成了对车架鹅颈部件的轻量化,取得较好的成效。

(4)本车架仍存在部分应力集中问题,后续可对此进行下一步优化。