平面桁架喷杆位移分析及验证

2022-10-31马春燕陈维强孙雪杨洋焦亚男崔培培张守海

马春燕,陈维强,孙雪,杨洋,焦亚男,崔培培,张守海

(276800 山东省 日照市 山东五征集团有限公司)

0 引言

几年来,国内农作物田间管理作业被高度重视,其辅助机械品种呈多样化快速发展之势。小面积种植区域的田间管理作业多采用灵活便捷的背负式喷雾机或无人机实现农作物施药、施肥;大面积种植区域则采用大型宽幅喷雾机。宽幅喷雾机在提高植保作业效率的同时也存在亟需解决的问题,如施药量不均匀、重喷、漏喷、浪费农药等。针对这些问题,国内外研发人员一直在进行研究。国外大型植保机械核心技术领先国内数十年,且在作业稳定性、作业效率及智能控制方面已趋于成熟。国外宽幅(20~40 m)喷雾机占比达到35%,喷雾机最大喷幅已至50 m[1];国内幅宽8~15 m 的喷雾机占比接近75%,而≥20 m 幅宽的喷雾机占比未达到7%,国内喷雾机最大喷幅接近40 m[2]。

喷杆作为喷雾机作业的主要载体,其结构设计是关键因素。国外波尔图Raptor4240 型喷杆为常见的三角桁架结构,该结构稳定性好,在整车启动、急停及转弯时可保持平衡,保证喷药的稳定性。凯斯5330 型喷雾机喷杆也是类似结构,折叠采用水平翻转,搭载于整车两侧。国内的喷雾机喷杆结构以三角桁架结构居多。

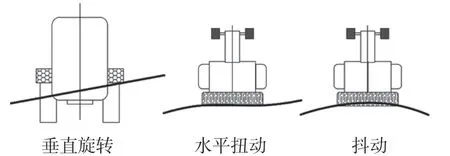

ANTHONIS 等研究得出,无论前置还是后置的喷杆都会有交错的3 种运动:垂直旋转、水平扭动和抖动[3],如图1 所示。

图1 喷杆运动形式Fig.1 Motion forms of spray boom

整车作业时的震动及行驶中的颠簸会通过车架直接传至喷杆,作为长跨度的机械结构,局部的震动及中间位置小幅度的偏移会导致喷杆远端发生大幅度的位移变化,该位移会随整车直行、转弯、加速、减速发生交错的复杂变化。这种位移变化会影响喷药作业的稳定性[4-6]。本文设计了一款平面桁架喷杆,研究该平面桁架喷杆在不同工况下的位移变化对喷药作业的影响,为后续宽幅喷杆结构设计及喷药稳定性研究提供技术参考。

1 平面桁架喷杆设计

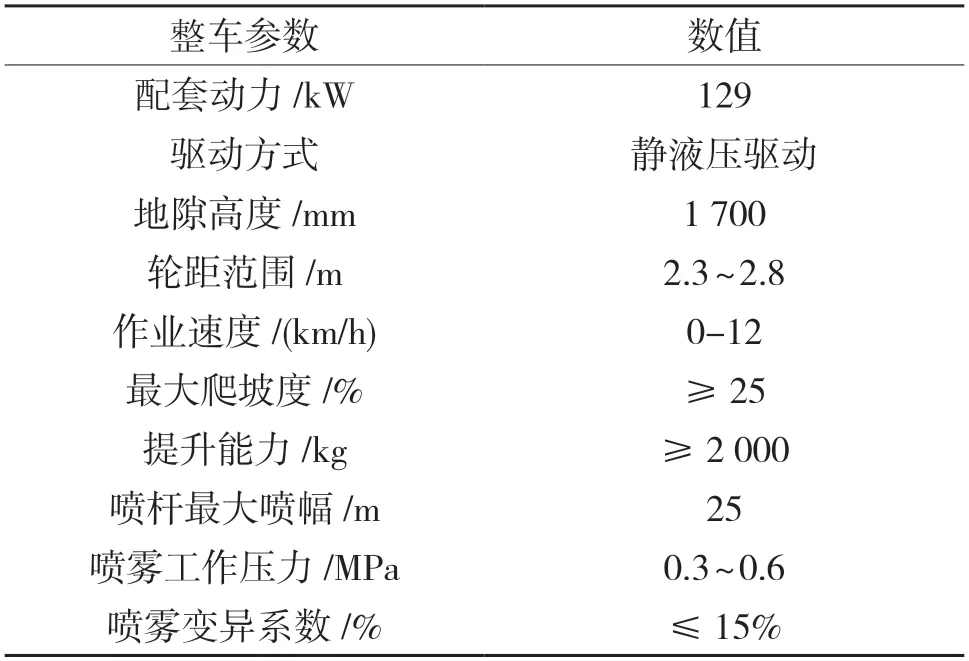

该喷杆搭载于一款高地隙多功能喷雾机,可进行包括对土豆、小麦及玉米等农作物的田间管理作业,整车参数如表1 所示。

表1 整车参数Tab.1 Vehicle parameters

配合整车参数,喷杆的喷幅为25m。喷杆分为5 段,每段预设长度如图2 所示。

图2 喷杆分段Fig.2 Boom sections

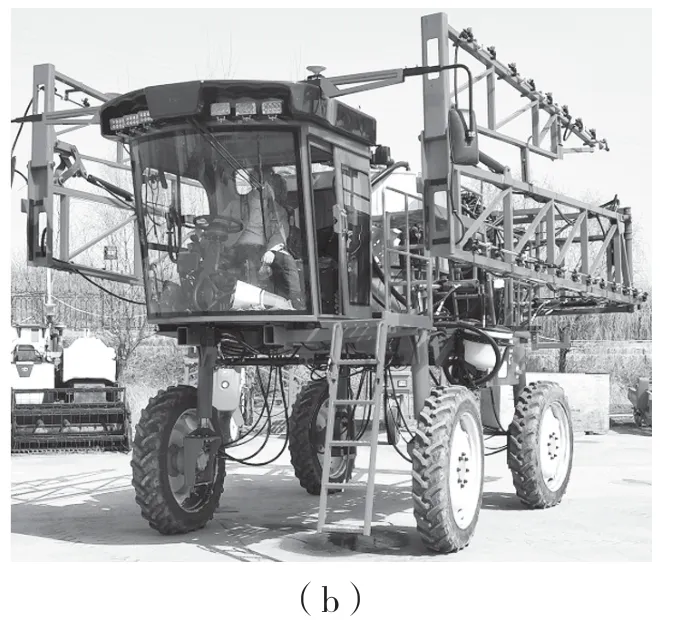

喷杆小臂垂直翻转折叠于大臂上端,喷杆臂整体采用双油缸折叠后搭载于整车两侧,如图3 所示。

图3 喷杆折叠状态Fig.3 Boom folded state

1.1 喷杆中间架设计

喷杆中间架与车架刚性连接,该部分的结构要设置成平衡减震模式,弱化整车颠簸传输至此的震动和摇摆,同时也能缓解行驶中大跨度喷杆末端摇摆晃动,所以该部分是中间者。平衡装置采用涨紧结构,水平拉杆导向弹簧,在左右喷杆发生偏移后,两侧弹簧响应动作,使得喷杆保持平衡。减震装置设置两侧垂直重载弹簧承载,缓解喷杆的上下跳动。夹持装置是为防止发生喷杆空间翻转。详细结构如图4 所示,该结构目前已经申请专利。

图4 喷杆中间结构Fig.4 Intermediate structure of spray boom

1.2 喷杆臂设计

喷杆臂设计采用上下梁的平面桁架结构,中间采用腹杆加强,在隔断中间设置斜筋。大臂下端采用双油缸,以实现折叠展开动作;大臂上端设有斜拉油缸,以调整喷杆臂的展开角度。小臂采用油缸和翻转机构,以实现折叠展开动作。其结构如图5 所示。

图5 喷杆臂Fig.5 Spray boom arm

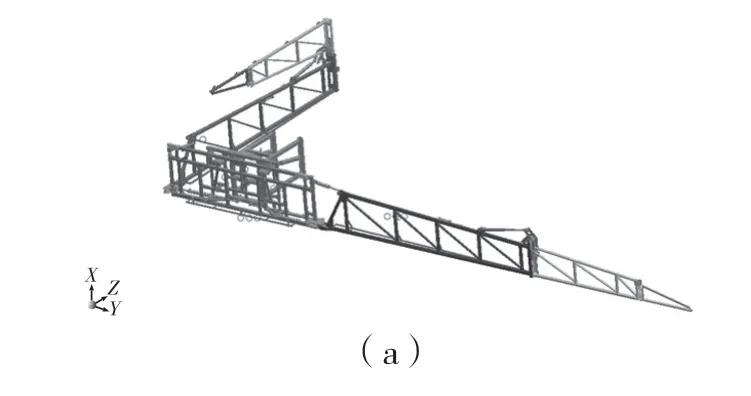

喷杆数模每节长度:喷杆中间3 080 mm,大臂6 090 mm,小臂5 070 mm 喷杆数模长度25 420 mm,数模和实物图如图6 所示。

图6 喷杆Fig.6 Spray boom

2 喷杆位移分析

喷杆搭载于整车进行作业时有5 种典型工况,分别为冲击工况、加速工况、减速工况、左转弯工况和右转弯工况,具体见表2。经过详细计算分析,得到不同工况的喷杆位移变化如图7 所示。

表2 典型工况Tab.2 Working conditions

图7 喷杆位移分析结果Fig.7 Analysis results of boom displacement

根据上述分析结果,整理数据得到喷杆在冲击、左转和右转工况下的位移变化最大值为67 mm,在合理变形范围内,在加速、减速工况下的位移变化较大,接近其他工况位移变化的3 倍,在试验验证中要重点测试。

3 试验验证

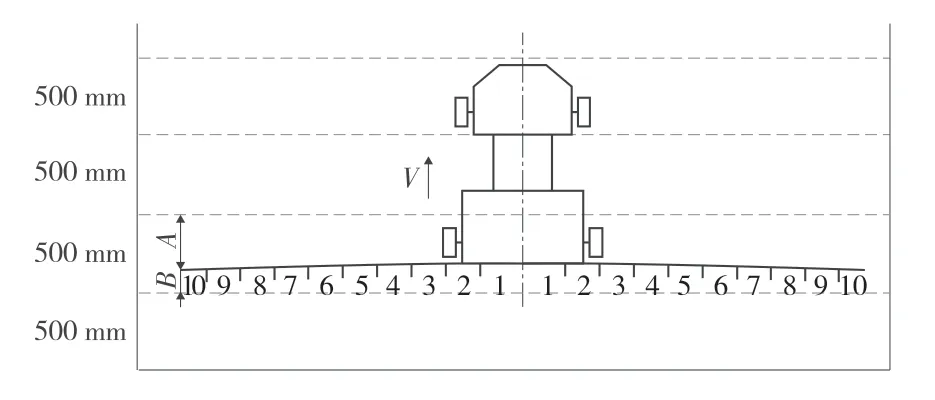

喷杆搭载于整车后,展开折叠动作正常。展开后整车静止,测量喷杆的变形量均在合理范围之内(≤30 mm)。喷杆在典型工况下的变形位移测量采用激光栅栏及瞬时图像对比,如图8 所示。

图8 试验示意图Fig.8 Test diagram

整车行驶按照5 种典型工况加载驶入测量区域后,图像采集器完成图像采集。其中A、B 数据都可以采集,采集图像后标定就近水平激光线到喷杆中间距离值为零位,测量得到喷杆10 个区域位移变化数据。为了测试准确,整车在一个工况采集6组数据取平均值,测得数据如表3 所示,经过比对分析得出,CAE 模拟分析的喷杆位移变化与实际工况行驶中喷杆的位移变化趋势一致。

表3 工况与位移Tab.3 Working conditions & displacements

由上述数据分析得到喷杆5 种典型工况下的位移变化曲线,如图9 所示。

图9 喷杆位移变化曲线Fig.9 Displacement curve of spray boom

由图9 可见,实际喷杆变形位移在加速和减速工况最大。由曲线图得出试验中喷杆在不同工况下的位移变化量小于CAE 分析结果,喷杆加速和减速工况下的变形量是左转和右转工况下的2 倍甚至更多,冲击工况下喷杆的位移变化最弱。

4 结论

研发设计的平面桁架结构喷杆经过测试后得到其实际的最大位移变化小于170 mm,对于跨度25 m 的喷杆,该变形量在合理变形范围内。本研究为后续喷杆设计中加设控制装置抵消加速、减速时喷杆末端的大变形提供技术参考。