WE43 镁合金中夹杂物演变的仿真分析及实验研究

2022-10-31陶延夏吕刚朱新亚

陶延夏,吕刚,朱新亚

(201620 上海 上海工程技术大学 材料工程学院)

0 引言

镁合金是当前实际应用中最轻的工程结构材料,普遍应用于交通运输、航空航天和3C 等行业,被誉为“21 世纪绿色工程材料”[1-3]。但镁合金在冶炼过程中会出现各种原始缺陷,比如:夹杂、偏析、空洞、微裂纹等[4-6]。镁合金内部夹杂物的存在是导致材料发生断裂的重要因素之一[6-7]。

20 世纪50 年代以来,夹杂物问题一直受到国内外学者的广泛关注。Puttick[8]指出,夹杂物和第二相微粒在韧性断裂中起着重要作用,且夹杂物是引起断裂的主要动因;CURRY[9]和BROEK[10]讨论了夹杂物对韧性断裂的影响,结果表明,夹杂物是诱发韧性断裂发生的重要因素;YAN[11]等通过精炼提纯AZ61 镁合金熔体,发现合金伸长率随着夹杂物含量从1.37%降低到0.58%而呈现增大趋势,即从最初的4.02%上升到7.09%;ISHIHARA[12]等通过对AZ61 镁合金进行疲劳试验研究了夹杂物对合金疲劳寿命的影响,发现夹杂物是引起裂纹的原因。由此可见,夹杂物的存在使材料内部的连续性和均匀性发生改变,易导致微裂纹的萌生,对夹杂物形变演化规律进行深入研究十分有必要。

本文利用ABAQUS 软件研究了含球状夹杂物挤压态WE43 镁合金的塑性形变行为。重点分析了球状夹杂物在不同软硬程度及尺寸条件下的变形情况。同时,分析了压缩后的裂纹位置。

1 有限元模型的建立

在Gleeble-3800 热模拟机上测量了WE43 镁合金在不同温度和应变速率下的真应力-应变曲线(嵌入到ABAQUS 材料库中用于有限元建模)。图1 给出了挤压态WE43 镁合金在不同变形温度不同应变速率下的真应力-真应变曲线。

图1 不同变形温度下WE43 镁合金的真应力-真应变曲线Fig.1 True stress-true strain curves of WE43 Magnesium Alloy at different temperatures

在基体材料中夹杂物的形状各式各样,但在细观力学分析中只有椭球状夹杂物变形之后仍为椭球状,而其他形状的夹杂物的变形不可预测,因此只有椭球状夹杂物的分析结果是收敛的(球状夹杂物是特殊的的椭球状夹杂物),考虑到数值模拟结果的收敛性及准确性,本文选择球状夹杂物进行模型的建立及模拟分析。由于实际中夹杂物的尺寸不一,针对单个夹杂物的情况,选用尺寸为Ф100μm×100μm 的圆柱试样,在其几何中心建立不同尺寸(5,10,15,20μm)的球状夹杂物。考虑到模型几何形状与边界条件的轴对称性,取1/8 圆柱建立有限元模型,并用六面体网格对模型进行划分。为了节省计算时间,对夹杂物周围的网格进行细化处理,如图2 所示。

图2 含夹杂物的有限元模型Fig.2 Finite element model with inclusion

夹杂物在压缩变形过程中的塑性变形性能可用夹杂物应力与基体应力比δ描述[13]:

式中:σm——基体的流变应力;σi——夹杂物的流变应力;δ——夹杂物的软硬程度,δ=0.5,1.0,2.0,3.0。

若夹杂物的流变应力大于基体材料的一倍及以上属于硬质夹杂物,此时夹杂物变形量很小或者根本不变形;若夹杂物小于基体材料的流变应力,则属于塑性夹杂物。为便于建立有限元模型,可将镁合金中的夹杂物划分为塑性夹杂物(δ≤1)和硬质夹杂物(δ≥2)两类。

2 数值模拟结果及分析

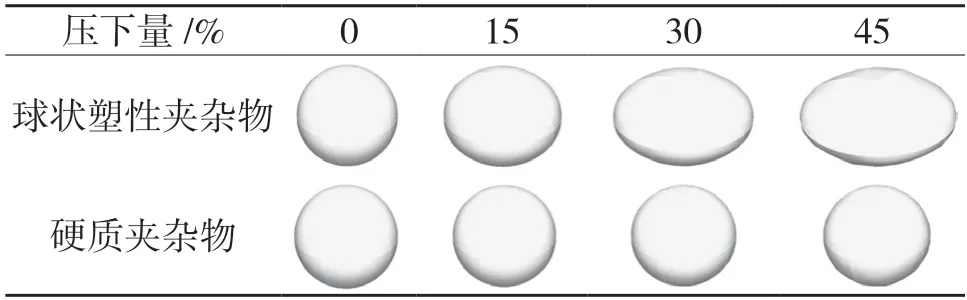

表1 给出了250 ℃、0.1 s-1应变速率下球状夹杂物在不同压下量的形态演变过程。由表1 可见,随着压下量增大,球状塑性夹杂物在压缩方向上受到挤压变形,在垂直于压缩方向上出现延伸变形,其三维形态由圆球状逐渐被压缩成细长片状。硬质夹杂物在压缩过程中球状夹杂物略有变形,裂纹主要出现在夹杂物两侧,且裂纹方向与压缩方向垂直。

表1 压缩过程中夹杂物形变过程Tab.1 Inclusion deformation in compression process

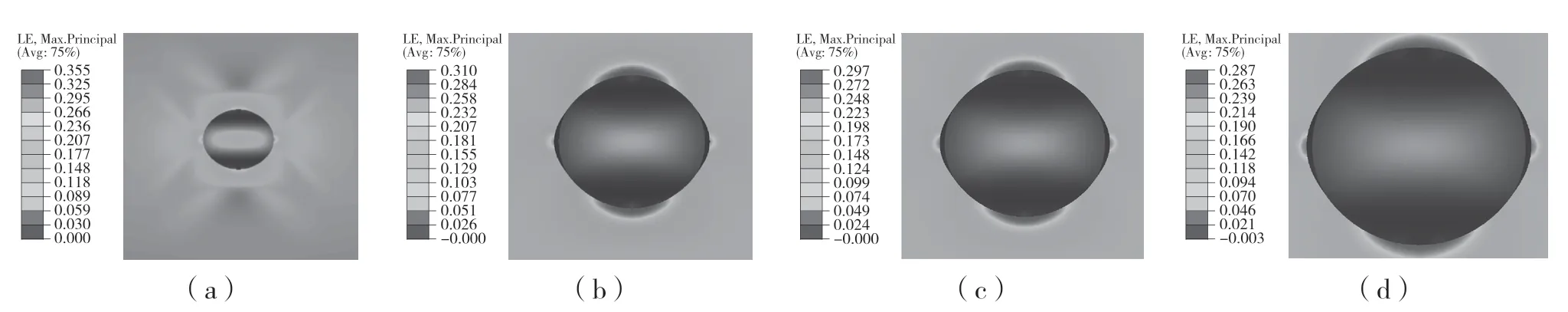

由图3 可知:当夹杂物软硬程度δ=0.5 时,在下压过程中夹杂物并未与镁合金基体发生分离开裂,随着压下量的增大,球状塑性夹杂物在压缩方向上受到挤压变形,在垂直于压缩方向上出现延伸变形,其三维形态由圆球状逐渐被压缩成细长片状,此时夹杂物与基体协调变形;随着压下量的增大,当夹杂物软硬程度δ增加时,夹杂物与基体间的接触界面发生分离,δ为1,2,3 时的最大主应变峰值分别为0.310,0.297,0.289。可见随着夹杂物软硬程度δ的增加,夹杂物与基体接触界面发生分离时的应变峰值越小,表明夹杂物软硬程度δ越大,夹杂与基体间的力学性能差异越大,接触界面处结合能力越差,在外力的作用下,夹杂物与基体接触界面处会产生较大的应力集中使得界面脱离,成为微裂纹萌生的源头。

图3 不同软硬程度夹杂物在250 ℃、0.1 s-1 应变速率下的最大主应变分布Fig.3 Maximum principal strain distribution of inclusions with different degrees of hardness at 250 ℃ and a strain rate of 0.1 s-1

最大主应力对锻件的塑性能力有重要意义。一般而言,如果某区域的最大主应力太大,易出现应力集中现象。由图4 可知,无论是塑性夹杂物还是硬质夹杂物,由于夹杂物的存在,夹杂物周围的最大主应力峰值都会变得异常大,甚至大于基体受到的边界应力的2 倍。在夹杂物软硬程度δ=0.5 时,夹杂物附近处的最大主应力峰值最小,为156.976 MPa,δ=2 时为248.011 MPa,δ=3 时为247.483 MPa。δ=1 时,夹杂物附近处的最大主应力值最大,为321.725 MPa。由图4 可见,对于硬质夹杂物(δ≥2)而言,夹杂物周围的应力值波动不大;对于塑性夹杂物(δ≤1)而言,夹杂物周围的应力值波动相差约165 MPa。由于夹杂物的存在,应力集中主要发生在夹杂物与基体接触的上下两侧,夹杂物周围的应力值都会变得异常大,这种由夹杂引起的高度应力集中现象是金属内部各种缺陷产生的诱因。

图4 不同软硬程度夹杂物在250 ℃、0.1 s-1 应变速率下的最大主应力分布Fig.4 Maximum principal stress distribution of inclusions with different degrees of hardness at 250 ℃ and strain rate of 0.1 s-1

不同尺寸夹杂物在250 ℃、0.1 s-1应变速率下的最大主应变分布如图5、图6 所示。由图5 可知,对于δ=1 的塑性夹杂物而言,当球状夹杂物尺寸为D=5μm 时,在挤压变形的过程中,整个试样应变分布均匀,即使材料最大主应变峰值达到0.355,夹杂物与基体材料仍未发生脱离。当夹杂物尺寸大于5 μm 时,在挤压过程中塑性夹杂物下的最大主应变峰值主要集中在夹杂物与基体接触的上下表面边缘部分,夹杂物/基体界面发生开裂,形成微裂纹。由图6 可知,对于δ=2 的硬质夹杂物而言,不同尺寸硬质夹杂物下的最大主应变峰值变化较大,峰值主要集中在夹杂物与基体接触的上下表面,球状硬质夹杂物内部最大主应变分布均匀,且最小值基本相同,说明随着基体材料变形量的增加,硬质夹杂物在该过程中并未发生明显变形。

图5 不同尺寸塑性夹杂物在250℃、0.1 s-1 应变速率下的最大主应变分布Fig.5 Maximum principal strain distribution of plastic inclusions of different sizes at 250 ℃ and 0.1 s-1 strain rate

图6 不同尺寸硬质夹杂物在250℃、0.1s-1 应变速率下的最大主应变分布Fig.6 Maximum principal strain distribution of hard inclusions of different sizes at 250 ℃ and 0.1 s-1 strain rate

最大主应变峰值与夹杂物尺寸成反比,即随着夹杂物尺寸的增大,最大主应变峰值减小。对于塑性夹杂物而言,夹杂物尺寸越小对于基体材料的影响越小。相比同等条件下塑性夹杂物的应变分布而言,硬质夹杂物的应变峰值小0.01 左右,即说明硬质夹杂物在相同条件下更易引起材料内部缺陷的萌生。

表2 给出了250 ℃不同应变速率下试样压缩断裂后实际的断裂应变值与模拟断裂应变值的对比。

表2 250 ℃不同应变速率下试样压缩断裂后实际的断裂应变值与模拟断裂应变值的对比Tab.2 Comparison between actual fracture strain value and simulated fracture strain value at different strain rates at 250 ℃ after compression

由表2 可以看出:(1)对于挤压态WE43 镁合金试样内部夹杂物演变过程数值模拟和压缩实验的结果大致吻合,将最终挤压态WE43 镁合金经压缩变形后实际发生断裂时的应变测量数据与数值模拟结果相比,发现实验误差在10%以内,数值模拟结果能与压缩实验结果吻合较好,说明本文提出的夹杂物模型及仿真平台能较好地反应夹杂物在压缩过程中的演变过程;(2)变形温度为250 ℃时,随着应变速率的降低,压缩实验下断裂应变总体呈逐渐增大趋势,由1.000 s-1应变速率下的0.297 升至0.001 s-1应变速率下的0.333。这是由于在较高应变速率时,材料变形较快,动态回复及再结晶过程进行不充分。而在低应变速率时,材料内部有充足时间进行动态回复及再结晶过程,且夹杂物软硬程度δ=1 时的数值模拟结果与实验结果的误差值最小,为1.64%。

3 CT 扫描实验

实验使用phoenix nanotom m 纳米CT 扫描仪对挤压态WE43 原始试样及250 ℃、0.1 s-1变形条件下的压缩试样进行扫描。图7 为WE43 稀土镁合金原始试样中夹杂物的尺寸分布情况。由图7(a)可以看出,挤压态WE43 镁合金原始试样中夹杂物尺寸大多小于20μm。其中,尺寸在5~10μm 范围内的夹杂物占比最高,约为43%,且试样中整体夹杂率为0.007%。图7(b)为WE43 原始试样中夹杂物的长宽比的分布图。由图可见,试样中夹杂物长宽比在1.0~1.5 范围内的比例约为90%,说明挤压态WE43 镁合金中的夹杂物主要是球形(或近球形)。图7(c)为挤压态WE43 镁合金试样在250℃、0.1 s-1应变速率下压缩后夹杂物的尺寸分布情况。压缩过程中,由于变形量较大,夹杂物在压缩方向上发生变形、破碎、断裂和聚集现象,导致夹杂物的数量密度随着压缩变形量的增加而升高,且夹杂物尺寸均明显增加。尺寸在5~10μm范围内的夹杂物占比比原始试样中下降2.92%,尺寸大于10~15μm 范围内的夹杂物占比明显提高,达到39.43%,此时试样的整体夹杂率达到0.012%。

图7 WE43 试样中夹杂物的尺寸分布特征Fig.7 Size distribution characteristics of inclusions in WE43 sample

挤压态WE43 镁合金压缩前后夹杂物的CT 扫描形貌如图8 所示。CT 扫描结果表明,挤压态WE43 镁合金试样中,夹杂物在进行热压缩变形之前主要以椭球形(近球形)形态存在,而在进行热压缩变形之后,试样中夹杂物发生了延伸变形,在材料变形方向上夹杂物逐渐被压成细长片状,且可以观察到在压缩过程中部分夹杂物在表面处出现突刺,有的夹杂甚至发生破碎现象。CT 扫描结果与挤压态WE43 镁合金试样内部夹杂物形态演变数值模拟结果(如图3 所示)大致吻合,说明本文提出的夹杂物模型及仿真平台能较好地反应夹杂物在压缩过程中的演变过程。

图8 压缩前后试样中夹杂物CT 扫描形貌Fig.8 CT scan appearance of inclusions in the sample before and after compression

4 结论

(1)由于夹杂物的存在,应力集中主要发生在夹杂物与基体接触的上下两侧,夹杂物周围的应力值都会变得异常大,甚至比基体受到的边界应力的2 倍还要大,这种由夹杂引起的高度应力集中现象是金属内部各种缺陷产生的诱因。

(2)对于塑性夹杂物而言,夹杂物与基体接触面脱离时的断裂应力与夹杂物尺寸呈反比。对于硬质夹杂物而言,夹杂物与基体接触面脱离时的断裂应力与夹杂物尺寸呈正比。挤压态WE43 镁合金经压缩变形后实际发生断裂时的应变值与数值模拟结果误差在10%以内。

(3)挤压态WE43 镁合金中的夹杂物主要是球形(或近球形),其中,尺寸在5~10μm 范围内的夹杂物占比达到43%左右,试样中整体夹杂率为0.007%。压缩变形后,试样中整体夹杂率达到0.012%。CT 扫描表明,挤压态WE43 镁合金试样内部夹杂物数值模拟过程能较好地反应夹杂物在压缩过程中的演变过程。