基于深度学习的肉鸽精准饲喂机器人的研制与试验

2022-10-30朱立学官金炫张世昂莫冬炎杨尘宇黄伟锋

朱立学, 官金炫, 张世昂, 莫冬炎, 杨尘宇, 黄伟锋,3

(1.仲恺农业工程学院 机电工程学院,广东 广州 510220;2.广东省林果机器人共性关键技术研发创新团队,广东 广州 510225;3.仲恺农业工程学院 自动化学院,广东 广州 510220)

0 引言

肉鸽是我国重要的禽类产业,目前,我国的肉鸽养殖存在生产方式落后、饲养不规范、以人工养殖为主,机械化、智能化水平不高等问题[1]。 国内外学者对鸡鸭等常见家禽与牛羊猪等大型畜类的饲喂机器人研究较多, 对肉鸽饲喂机器人的研究较少。 黑龙江省农业机械工程科学研究院设计的FR-200 型机器人, 对不同饲喂环境下的牛,采用多次小份量配比后进行精准饲喂,在一定程度上可显著改善牛的产奶质量[2]。 孙芊芊等针对羊只的应激特征进行材料与外观的选型,设计了弧面和圆滑倒角,呈对称状态的饲喂机器人, 可在一定程度上减少饲喂过程对羊只的应激反应[3]。 荷兰lely 公司设计的Lely Juno robot可用于圈养的牛只饲喂作业,当牛只靠近围栏食料区时,该机器人将草料推向栏杆,供牛吃食[4]。 瑞典的利拉法公司研制的FC120、FCC380 型饲喂机器人具有混合多种饲料,自动投喂的功能,适用于牛羊等大型畜类[5]。

我国肉鸽养殖以半封闭式的鸽舍笼养模式为主,鸽舍分上中下三行,靠近过道处放置料槽,中间留过道供饲养员定期喂料。据研究[6-9],肉鸽的性格较活泼、好动,在食物充足的情况下,喜爱叼啄食物,为了避免饲料的浪费,得到更高的料肉比,饲养人员通常会采用“少吃多餐”的模式进行饲喂, 平均每天一对种鸽需四次投喂作业。 目前,部分养殖场开始了机械化的作业,现有的肉鸽自动饲喂装备,该装备采用导轨式推进饲喂[10],将饲料放置在长条的饲喂槽中,以设定的速度与停留时间进行饲喂作业。该设备灵活性较低,只能沿着固定的预设路线前行,且在前行的时候无法判断肉鸽是否吃饱, 是否会停止吃食行为,容易对鸽子产生挤压伤害。 饲喂过程中,前排鸽子容易挑食,造成后排鸽子只能吃剩余料。 因此,本文设计了一种具备自主导航,可在鸽舍移动作业、自主识别鸽笼信息进而精准化饲喂作业的机器人。

1 总体设计与工作原理

1.1 机器人系统构成

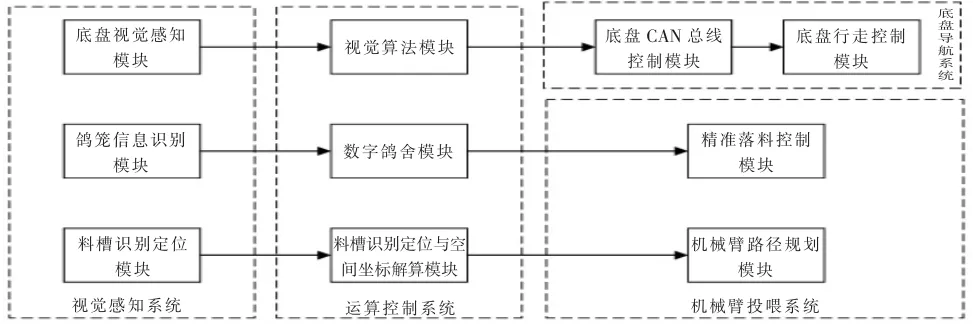

肉鸽精准饲喂机器人主要由视觉感知、底盘导航、运算控制、机械臂投喂等子系统组成,各子系统之间的工作流程,见图1。 视觉感知系统包含三个模块:底盘视觉感知模块、鸽笼信息识别模块、料槽识别与定位模块。 底盘视觉感知模块的三维感知相机可以实时感知机器人路径作业的信息,包括障碍物信息。为实现机器人导航路径识别与避障, 需将视野信息传输至运算控制系统的视觉算法模块, 解算出机器人的前进速度与偏航角, 进而通过CAN 总线控制模块与行走控制模块, 控制底盘的行走与转弯。 鸽笼信息识别模块与料槽识别定位模块共用一个三维感知相机,可以实时识别当前鸽笼的二维码信息,获取当前料槽识别定位模块通过三维感知相机识别鸽笼上的料槽位置,实时捕获料槽中心点的坐标,进而控制机械臂末端进行饲喂作业。

图1 肉鸽精准饲喂机器人系统结构Fig.1 Pigeon precision feeding robot system structure

1.2 工作原理

基于深度学习视觉识别技术进行肉鸽精准饲喂机器人作业的过程为: 三维视觉感知相机首先实时获取当前的路径信息与路面深度信息,通过语义分割技术[11]实时切割出路径, 接着利用运算控制系统解算出道路中心线的预瞄点距离与直线偏航角,最后通过CAN 总线控制底盘车的运动速度与前进方向。

三维视觉感知相机实时获取机械臂末端作业点的相机坐标A,在料槽的中心点上方,并通过手眼标定[12]获取相机与机械臂基坐标系之间的变换矩阵T, 通过公式(1)计算出作业点在机械臂基坐标系中的空间坐标B,即笛卡尔空间坐标,再通过机器人逆运动学[13],计算出作业点的关节坐标,进而驱动机械臂沿着指定路径进行饲喂作业。式中:B—基于机械臂基坐标系的空间坐标;T—变换矩阵;A—基于相机坐标系的空间坐标。

2 关键部件设计

2.1 导航底盘系统设计

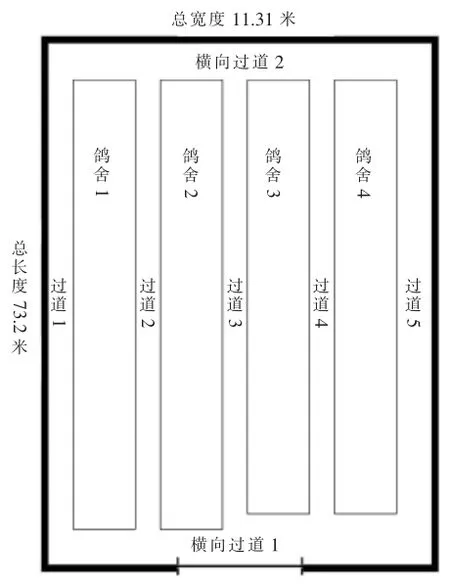

本实验对像的鸽舍呈长73.20m,宽11.31m 的长方形水平布局,见图2,各部分尺寸见表1,鸽舍内的过道最小宽度为1.20m。 考虑到底盘车在过道终端的转弯问题,底盘车的宽度设计不能超过1.20m,结合喂料机械臂的作业空间、鸽笼高度与落料控制器的空间结构, 本设计选用宽度为0.70m, 长度为0.96m,高度为0.35m 的导航底盘。 由于鸽子排便时容易将粪便排到过道处,且鸽毛掉落情况严重,因此,采用轮式小车不易沾粪便和羽毛,且容易清洗[14]。

图2 本试验鸽舍平面图Fig.2 The floor plan of the experimental pigeon house

表1 各部分尺寸表Tab.1 Dimensions of each part of the pigeon house

导航底盘外形结构见图3,前后设有防撞栏,以防止底盘车在作业时因不可控因素的碰撞损坏, 在底盘车的上方设计有两根型号为QY-8-4040E 的轻型铝型材,以便安装铝合金工作板以及落料模块与机械臂。

图3 SolidWorks 绘制的底盘车仿真图Fig.3 The simulation drawing of the chassis car drawn by SolidWorks

2.2 精准落料装置设计

试验鸽舍由若干个双排鸽笼连接而成,每排鸽笼长度1.00m,宽度0.60m,底面离地高度为0.35m, 鸽笼顶部高1.35m, 上下分为3 个独立小鸽笼,每两个相邻小鸽笼之间放置一个料槽,见图4。

图4 鸽笼料槽分布示意图Fig.4 Schematic diagram of the distribution of feed troughs in the pigeon house

由于原粮鸽料[15]中存在较多的细小杂质, 预制料中因挤压容易出现较多的粉尘,若采用风送式[16]喂食容易将粉尘吹散, 导致鸽舍环境粉尘大,不利于机器作业;斗式提升机[17]结构较复杂,且饲喂机器人常处于运动状态,若采用斗式提升机喂食容易移位进而造成送料不精准。为此, 本设计采用重力式落料和星状控制阀的方式进行喂料;顶部为料桶,下方为步进电机控制的星状落料阀,可根据通电时间控制落料开关的开闭时间,进而实现精准落料。落料架下半部放置运算控制系统所需的其他设备,如树莓派和电池等。

2.3 喂料机械臂选用

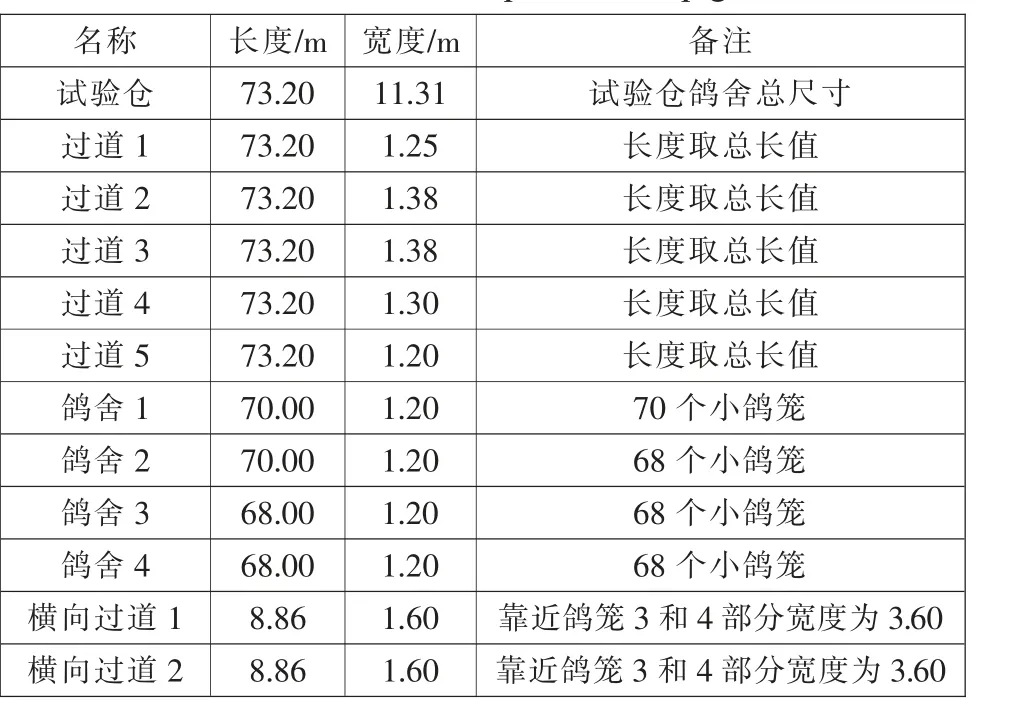

喂料机械臂装配在工作板上, 其工作范围为一个三维长方体空间,在过道最宽处(过道2 和3,宽度为1.38m)取得最大工作范围,在过道最窄处(过道5,宽度为1.20m)取得最小工作范围,见表2。 过道的两边放置有料槽,单个料槽宽度为0.15m。 根据料槽的大小与排布位置,机械臂最低工作高度需要达到0.05m,最高需达到1.25m。

表2 工作板机械臂工作范围Tab.2 The working range of the working plate manipulator

根据表2 的机械臂工作范围, 本文在已有的研究基础上,对比分析了UR10(Universal Robots 10)、大族Elfin5、ABB IRB 1600-6/1.2 三种机械臂[18-19]的工作参数与成本,见表3。

表3 三种机械臂的工作参数与成本Tab.3 The working parameters and costs of the threerobotic arms

综合对比以上三种机械臂的成本、 本体重量与负载情况,深圳市大族机器人有限公司(简称:大族公司)的Elfin5 型号机械臂成本较低,且满足肉鸽饲喂场景的作业需求,因此本试验选用该型号机械臂进行相关试验。

一见面,我就很后悔自己穿得这样隆重,简直有点像暴发户嘛。倒是吴梅,一身简洁的职业装,举手投足都是满满的自信,她说:“晓薇,前些日子咱们北京的同学聚了聚,说起你在家当家庭主妇,都觉得可惜呢。”

3 样机研制

3.1 底盘导航车模块

考虑到Elfin5 机械臂的工作空间需与过道转弯作业半径相吻合,本文选用松灵机器人(深圳)有限公司(简称:松灵公司)设计的SCOUT 2.0 底盘车[20],其宽度为0.70m,长度为0.93m,高为0.35m,车自重为67kg,额定运动载重为50kg,最大行程为15km。

3.2 精准落料模块

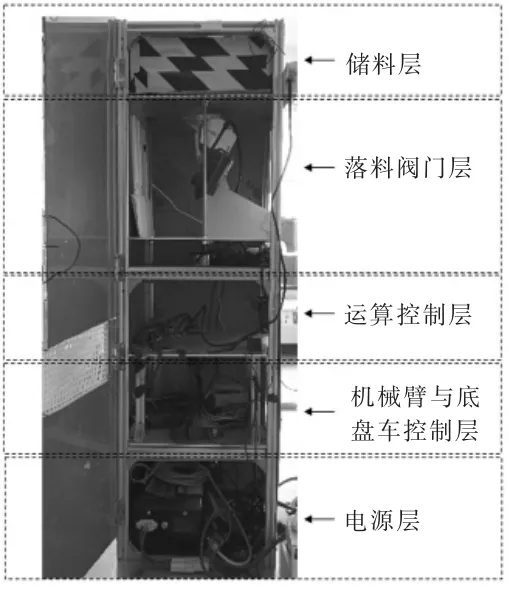

在SCOUT 2.0 底盘车的顶部设置一块铝合金材质的工作板,其尺寸与底盘车的最大尺寸接近,长为0.97m,宽为0.70m,厚度为0.05m。在工作板上,采用型号为QY-6-2020 的铝型材搭建一个长方体落料架,其底部为一个0.36m 的正方形结构,高度为1.20m,分成五层,分别为储料层、落料阀门层、 运算控制层、机械臂与底盘车控制层、电源层,见图5。

图5 长方体落料架Fig.5 Cuboid blanking rack

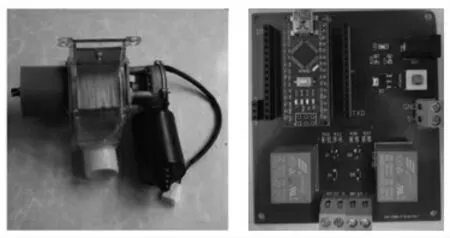

储料层高度为0.30m,可储肉鸽饲料15kg。 落料阀门层与储料层之间以星状落料阀联通,星状落料阀采用步进电机控制, 配备了基于Arduino 的步进电机精准控制板。 该控制板采用CH304 串口与运算控制系统连接,可接收来自运算控制系统的信号,实现落料阀的开关,见图6。

图6 星状落料阀与Arduino 控制板Fig.6 Star Blanking Valve and Arduino control board

3.3 机械臂控制模块

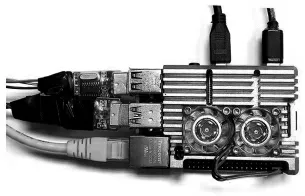

由于大族公司的Elfin5 机械臂自带控制箱, 重达18.5kg,为减轻机器人整体自重,本试验将其自带控制箱移去,采用一块型号为Pi 4B/8G 的 树 莓 派[21]作 为 控制器,并在控制器上部署Ubuntu18.04 系统与ROS(Robot Operating System)控制系统,进而控制机械臂的运动[22-24],见图7。

图7 机械臂控制模块Fig.7 Robot Arm control module

4 样机试验与结果分析

4.1 试验条件

本研究的试验地点为广东省兴宁市龙田镇羊岭村广东金绿公司的A5 鸽仓, 试验时间为2021 年12 月份,试验现场见图8,在正常光(鸽舍外为晴天,没有太阳光直射作业现场)、强光(鸽舍外为晴天,有太阳光直射作业现场)、弱光(鸽舍外为阴天)、阴影(鸽舍外为晴天,有太阳光照射使得作业现场产生阴影)的环境下,机器人分别在干净过道与布满鸽毛鸽粪的过道进行行走试验。

图8 饲喂机器人在A5 仓作业图Fig.8 Working diagram of feeding robot in A5 warehouse

4.2 试验结果及分析

本试验的主要检测指标有:机器人作业路径的分割准确率,数字鸽笼二维码识别成功率,机器人末端精准投喂入槽成功率3 项。

4.2.1 作业路径分割准确率

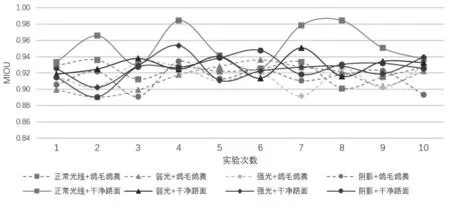

图9 为不同环境下机器人导航系统的语义分割模型的道路分割MIou(Mean Intersection over Union)[25]值,可见导航作业路径分割的准确率与路面状况有关。 在正常光照干净过道上的平均准确率最高, 在不干净过道准确率受到影响,但总体的平均分割准确率为92%,能满足作业需求。

图9 不同作业环境下底盘控制部分语义分割准确率Fig.9 Semantic segmentation accuracy of chassis control parts in different operating environments

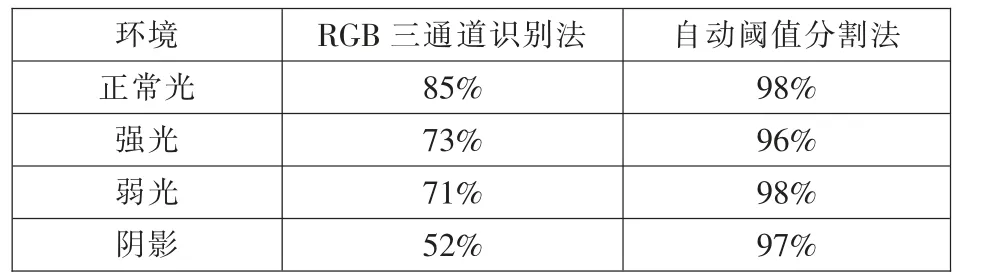

4.2.2 数字鸽笼二维码动态识别成功率

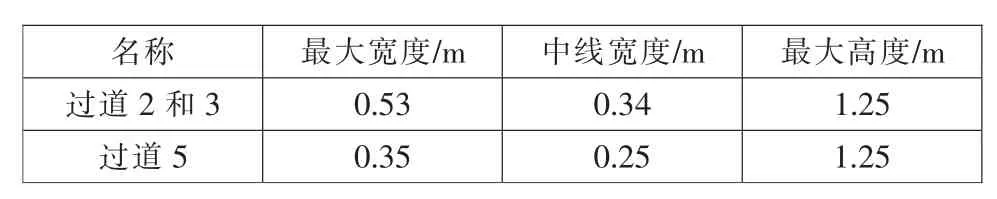

根据鸽笼的二维码标签识别当前鸽笼内鸽子生长状态是实现精准饲喂的重要基础。 本设计采用三维视觉感知相机Realsense D455 进行二维码识别,分别在正常光、强光、弱光、阴影4 种环境下,对鸽笼分别采用RGB 三通道识别法、自动阈值分割法进行二维码的识别试验,共有35 个二维码标签,每个标签记载6 个鸽笼的信息,做了10组试验,其平均成功率见表4。 试验发现,机器人行走过程中由于RGB 三通道相机捕获的二维码标签经常因运动模糊而无法识别,在强光、弱光、阴影的试验条件下,其平均识别成功率更低。而采用自动阈值分割法,在相机读取二维码时,将动态捕获的RGB 图片二值化,采用最大类间方差阈值分割算法动态地将图片进行阈值分割,见图10,平均识别成功率超过96%,能满足作业需求。

表4 数字鸽笼二维码识别平均成功率Tab.4 The average success rate of digital pigeon QR code recognition

图10 RGB 三通道法(左)与自动阈值分割法(右)Fig.10 RGB three-channel method (left) and automatic threshold segmentation method (right)

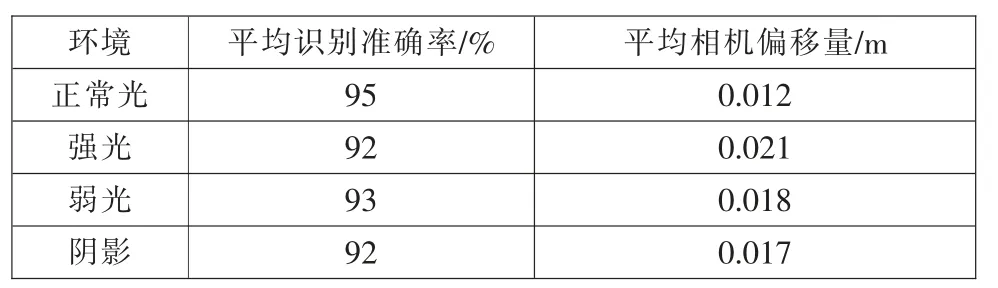

4.2.3 末端执行器投喂入槽成功率

本试验采用YOLOV5s 的目标识别算法进行投喂入槽作业点的精准识别与定位, 并采用牛顿高斯迭代法进行坐标的解算, 进而控制机械臂末端执行器精准达到作业点。为此,分别采集了4 种环境下的料槽图片进行训练,得到对应的算法模型, 再部署在边缘计算机上进行识别测试。 当识别到料槽中心点时,底盘即停止运动,此时相机中心点与料槽中心点处于同一水平面,由于运动模糊,相机中心可能会超过料槽中心点。为此,设相机的偏移距离为d,分别做了10 组试验,并记录4 种环境下的平均识别准确率与相机偏移量,见表5,其偏移量并不影响投喂入槽成功率。

表5 料槽识别成功率与相机偏移量Tab.5 Feed trough identification success rate and camera offset

每组试验分别投喂了100 个料槽的鸽笼, 并记录机器人成功将料投喂到料槽的平均次数,结果见图11。

图11 不同作业环境下投喂成功次数Fig.11 The number of successful feeding in different working environments

5 结论

为了解决笼养肉鸽饲喂过程中自动化、 智能化程度低,人工上岗培训成本高,劳动力短缺且劳动强度大的问题,本文研制了一种肉鸽精准饲喂机器人。该机器人可在不同光照环境与路面状况下进行饲喂作业, 实现在笼养环境下对肉鸽自主饲喂的功能,平均饲喂成功率达92%。机器人24h 连续作业在一定程度上可以替代人工, 减轻劳动力强度, 且数字化的喂食模型可重复部署能减少人工上岗的培训成本。 但机器人的效率仍具有较大的提升空间, 下一代改进版本可以通过增加喂食机械臂的数量或者改进末端执行器的饲喂结构来提高作业效率。 经现场试验,该机器人在肉鸽饲养行业具有较大的市场前景。