向家坝右岸坝后电站蜗壳制作过程控制

2022-10-29蒋伯林

蒋伯林

(中国水利水电夹江水工机械有限公司,四川夹江,614100)

1 工程概况

向家坝水电站坝后电站共设置3台机组,每台机组均由34节蜗壳组成,包括直管节、C型节和凑合节(4节),其进水口端的半径为4600mm,最小端半径为1452.5mm,管体钢板厚度为21mm~62mm,材料为B610CF。附件主要包括:进人门、排水阀、测压头、支架(制作时配切装配)等。蜗壳单台机组重量约为504.65t(含内支撑),3台机总重1513.95t。单节最大外形尺寸φ9200mm×3850mm,重量约为42t(含内支撑),其中A01节、4节、13节、22节为凑合节,进口端也加配割量150mm[1]。蜗壳管节布置见图1。

图1 蜗壳管节布置示意

2 质量控制重点及难点分析

(1)蜗壳管体材料(高强度调质钢板材料严禁火焰矫正)和业主要求以精品工程质量标准进行验收,对卷板质量有了更高的要求:

①瓦片的圆度规范要求是±0.002Dmm,而监理要求实际圆度±0.002Dmm,且≤5mm;②单节瓦片规范要求平面度≤3mm,而监理要求实际制作平面度≤2mm。

(2)蜗壳管体材料为B610CF,高强度调质钢板材料严禁火焰矫正及在蜗壳工件上进行附加的电焊施工作业,不得在工件上焊接拉板、拉紧器等。蜗壳所有焊缝按ASME标准进行100%UT+100%MT或PT检查,所有纵缝、T型焊缝、蜗壳与钢管连接焊缝等进行100%TOFD检查。而蜗壳纵缝是焊接变形控制的重点部位,纵缝焊接变形直接决定了几何尺寸的偏差和环缝的错牙。

(3)支架要求在制作时配割并装配焊接。常规蜗壳支架一般设计要求是在蜗壳现场安装时配割装配焊接。由于支架筋板与蜗壳管体配割面是不规则曲线,难以进行计算定位支架位置,无法进行配割装配,增加了施工难度。

(4)结合蜗壳制作特点及以往的工作经验,提出以下建议:

①铺设一个瓦片验收平台,平台平面度控制在2mm以内,26~29节进水口与出水口半径相差大,板材薄等原因,瓦片卷制后端头纵缝位置直线度有弯曲,应进行机械冷矫正(详见图2)。

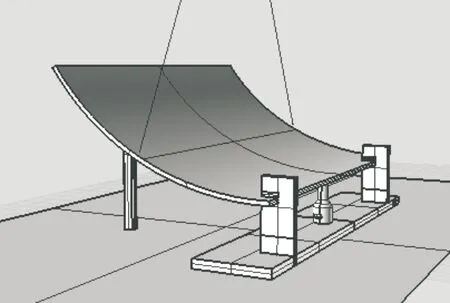

图2 液压千斤顶冷矫正示意

②支架与蜗壳瓦片定位、配割难度大,采用Rhinoceros(犀牛)软件将蜗壳管节与支架装配的二维设计图导入后建立三维模型,依据三维展开后再进行支架支承板的放样并将放样图导出至CAD软件中,通过数控软件下料排料后进行装配。这样就能解决支架与蜗壳管节的装配问题[2]。

③加强对瓦片卷板、管节对装质量的控制,控制好管节内支撑的焊接顺序。

3 瓦片卷制技术质量控制

瓦片卷制质量的好坏直接影响对装效率以及最终产品质量。蜗壳管体材料为B610CF,高强度调质钢板材料严禁火焰矫正,对卷板质量有了更高要求,因此,在施工时做以下措施来提高卷板质量:

(1)卷制前,应注意确认板料的内弧面与外弧面,以及工序流程卡中质检员签字是否完整,防止卷错。由于蜗壳进出水口面曲率半径均不相同,则卷制前按照工艺图纸要求,划制滚压素线。

(2)根据蜗壳展开后瓦片特点,其上下管口弧度和半径(或外形尺寸)均不相同,其展开平面的素线是互不平行的直线,且素线上各点的曲率均不相同。卷曲时要严格按照其表面素线(滚压线)进行。

(3)卷制采用“分区卷制”法,根据瓦片展开长度,在压延方向将瓦片按照滚压线分成段长0.8m~1m的小区,依照滚压线分区反复卷制,卷制顺序是先卷板端部、后卷中部,卷弧中严格按照滚压线控制调整[1]。

(4)卷制完成后,将瓦片以自由状态立于平台上,根据曲率半径,选用相应的弧形样板(不小于1.5m弦长的样板)在指定的位置检查瓦片弧度,样板与瓦片的间隙应不超过2mm,每张瓦片检查进水口和出水口两截面。检查每节瓦片的弧长、对角线是否有扭曲情况。

(5)蜗壳27~29节上下瓦片长度距离短,无法单张瓦片进行卷制。常规做法是采取预留二次修切量及临时焊接边角余料,待卷板合格后再进行多余量修切。这样就增加了材料的损耗及制作时间,为了保证瓦片的卷制质量和缩短制作工期,采用上下瓦片对接纵缝位置相连(增加6mm二次修切量),以一张瓦片进行卷制,待卷制完成后再进行分割修切对接坡口。

4 对装、焊接变形的控制

对装质量是控制焊接变形和几何尺寸的前提,焊接变形直接影响产品生产进度和最终产品质量,因此,在施工中做以下措施提高对装质量和焊接变形的控制。

4.1 对装前准备

(1)认真熟悉和校核图纸并了解对装管节的编号、规格、水流方向和内径。蜗壳管体材料为B610CF,高强度调质钢板材料严禁在蜗壳工件上进行附加的电焊施工作业,不得在工件上焊接拉板、拉紧器等,蜗壳钢板厚度从21mm~62mm,依据这些施工情况,自制压缝器装置,以蜗壳厚度通过压缝器调节板来控制压缝器压板紧贴蜗壳管体,便于压缝作业(详见图3)。

图3 压缝器示意

(2)组装平台准备,用于蜗壳管节拼装的平台平面度控制在2mm以内,在组装平台上按1∶1画出组装部件的轮廓线,并在圈内、外侧点焊挡块、压缝器的制作。

(3)将需要组装的瓦片按编号及水流方向吊至组装平台,用手动葫芦、压缝器、离纵缝位置150mm~300mm电焊挡块等工具进行定位。

4.2 对装控制

(1)蜗壳在装焊平台上采用立式组装,将进水截面放置在组装平台上,检查纵缝相邻长度相差数值,调整相邻纵缝上下位置,减少上下错牙,提高截面水平度。

(2)依据下料检查表配合蜗壳检查数据表,合理调节纵缝间隙,以达到相邻管节周长相差最小值(周长数值要考虑坡口、挡板影响因素,以距离截面100mm为宜)。盘尺刻度位置放置在截面方向,减少相邻管节数值的误差。

(3)调整纵缝时,依据挡板、自制压缝器、葫芦、千斤顶等工具进行操作,不得在瓦片管体上进行电焊压模等工作。管节纵缝定位焊按正式焊接工艺执行,焊接长度一般为40mm~80mm,焊缝厚度为6mm~8mm,间距一般不大于400mm,定位焊前需要对焊缝进行预热,且两端点焊长度为100mm。

(4)纵缝处使用弦长为1.5m弧形样板检查,其间隙不应大于2mm。按制作记录验收表数据调整进水口截面、开口等所有数据,满足设计验收要求。

(5)支架用卷尺画支架到截面距离和到水平中心弧长距离(依据支架到水平中心高程距离和进出水口两端半径,算出弧长距离,以进出水口两点用粉线包连接一条直线),就可以快速定位了。数控下料后按编号直接对装点焊,对装间隙小(间隙≤2mm),一节蜗壳支架在10min内就完成了对装(通过现场蜗壳安装后,支架定位准确质量优)。

4.3 焊接变形控制

蜗壳纵缝的坡口设计为对称坡口,在前期制作肘管和锥管过程中,作为项目部的技术和质量验收人员,通过对纵缝坡口形式修改,很好地解决了纵缝的焊接变形。而且蜗壳因为材质原因严禁火焰矫正,依据上述原因,通过设计单位同意,制作焊接纵缝坡口修改为外弧为2/3大坡口,内弧为1/3小坡口,凑合节坡口形式不变。具体的施工措施为:施焊过程中严格执行分段、多层、多道的焊接工艺。焊缝为不对称“X”型(1/3,2/3)坡口,首先焊接2/3侧大坡口的60%,然后背面用碳弧气刨清根,焊接背缝85%(仅剩余盖面焊道),接着再转向正缝焊接完成余下的40%焊缝,再转向背缝焊接盖面焊道[3]。实际焊接时由施工人员根据钢板变形情况合理调整焊接顺序,焊接完成,后达到纵缝处没有外力情况下,使用弦长为1.5m弧形样板检查,其间隙不应大于2mm(变形较大时,使用外力焊接,焊接过程中多用弧度样板检查)。

5 焊后的调整

(1)焊接后通过探伤检查合格,进行管节调整和对装内支撑。以水平中心线为基准校核上下中心线(圆心到水平中心与上下中心半径误差≤2),中心修改后用样冲做好标识,打磨掉原样冲点。

(2)管节焊后各项控制指标极限偏差和检测方法,控制在表1的规定范围[4]。

表1 管节组圆质量指标的极限偏差

(3)对装内支撑点焊加固-自检-焊接内支撑-通知质检验收

①蜗壳内支撑焊接顺序直接影响蜗壳外形尺寸。特别是开口尺寸规范要求值为+2mm~+6mm,在施工中通常把开口值调整为+3mm~+5mm,这样对焊接内支撑焊接变形就有了更高的要求。通过在龙滩蜗壳制作以及对内支撑的焊接变形控制方法,在前两节实践过程中加以改进,焊接变形得到了很好的提高,基本保证焊接内支撑对蜗壳外形尺寸影响数值在±1mm。具体的焊接顺序为:先焊接内支撑中心位置焊缝(焊接顺序1)→焊接内支撑与蜗壳连接板,先焊接相接与蜗壳管体端位置(焊接顺序2-1)→焊接连接板与内支撑焊缝(焊接顺序2-2)→开口位置连接板位置不焊接,待焊接完内支撑后,在检查开口尺寸合格后焊接(焊接顺序3)[5],详见图4。

图4 蜗壳串组示意

②去除挡板、千斤顶、葫芦等蜗壳外力器具,蜗壳在自由状态下进行一次表1管节组圆质量指标检查,按工艺图在蜗壳上做好管节号、截面号、中心线、弹性层边线等标识并用样冲(不得超过0.5mm深)和油漆标记,填写好验收记录表待质检、监理验收。

③第一套蜗壳相邻管节串组,通过单节严格的质量过程控制,相邻管节串组很快地完成,耗时时间短,产品质量优良。a、环缝对缝间隙规范数值为≤4mm,实际环缝对缝间隙一到两处局部位置间隙值为2mm~3mm且长度<800mm,其余间隙都为0~1mm;b、环缝对口错牙规范数值为≤3mm,实际检测数值为0~1mm,局部地方数值为2mm,特别是有纵缝位置的错牙数值都<1mm。

6 结语

通过以上办法控制,向家坝右岸坝后电站机组埋件蜗壳制作过程中,很好地控制了支架装配几何尺寸、蜗壳焊接变形。经东方电机有限公司驻场监造、三峡发展监理联合验收,产品质量优良,一次合格率100%,优良率100%。充分说明了蜗壳上述方法制造技术具有非常强的可操作性,是成熟的施工工艺,为此类蜗壳制作工艺提供了经验。