TC4钛合金复合加载下超高周疲劳性能研究

2022-10-27王博涵李冬春

王博涵, 程 礼,2, 李冬春

(1.空军工程大学 航空工程学院,西安 710038; 2. 先进航空发动机协同创新中心,北京 100191)

钛合金因具备比强度高、密度小、抗蚀性优异和耐热性好等优点,已经成为现代航空工业用量最大的金属材料[1]。美国的F-14、F-15和F-22战机上钛合金质量占比分别达到24%,27%和41%,F22配装的F119涡扇发动机钛合金质量占比达到了39%[2]。与此同时,钛合金材料的超高周疲劳断裂问题也最为突出,例如TC4钛合金被用于制造航空发动机风扇、压气机叶片和叶盘,发动机工作时转速高达每分钟上万转,叶片和叶盘这类旋转部件极易在内流扰动和转子不平衡等因素作用下引发高频颤振,长时间积累就容易出现超高周疲劳断裂问题[3-4]。Bathias等[5]在其专著中指出燃气涡轮发动机部件的循环次数可达到1010~1011次循环,这表明按传统的疲劳极限设计理论开展发动机设计并不能确保安全。

关于钛合金超高周疲劳研究基本上都是采用基于试验结果的唯象分析方法,包括基于试验结果的统计曲线宏观特征分析(S-N曲线和Goodman图等)和基于断口形貌的裂纹萌生和初始扩展微观特征分析。Furuya等[6]绘制了Ti-6Al-4V超高周疲劳范围的Goodman图,发现在高应力比条件下,疲劳强度位于曲线危险侧。Yang等[7]还发现超高周疲劳强度退化比高周更明显,因此当R>-1时,疲劳设计必须采用更高的安全裕度,Pan等[8]也得到了类似的结论。Heinz等[9]和杲宁等[10]先后研究了TC4钛合金超高周疲劳裂纹萌生及扩展行为,发现疲劳裂纹存在表面萌生和内部萌生两种模式,随着应力的减小,疲劳裂纹由材料表面萌生向内部萌生转变,观测到典型的“鱼眼”形貌,并存在明显的细粒状区(fine granular area, FGA),在平行于FGA截面的初生α晶粒中存在裂纹。Nikitin等[11]研究锻造VT3-1钛合金在拉伸(R=1,R=0.1)和扭转疲劳载荷下的超高周疲劳裂纹萌生机制时发现,当裂纹在次表面萌生且应力比R=-1时,存在几类特殊的裂纹萌生行为:①强缺陷萌生;②“宏观区”边界萌生;③准光滑面萌生;④光滑面萌生。当应力比R=0.1时,裂纹萌生由主要为“宏观区域”边界萌生机制。李全通等[12]和鲁凯举等[13]分别研究了TC4钛合金振动弯曲和三点弯曲超高周疲劳特性,在次表面失效模式下未观察到明显的“鱼眼”损伤形貌,但疲劳源区存在光滑的刻面。综上,超高周疲劳裂纹大多萌生于材料次表面或内部,且并不依赖于内部夹杂和缺陷,“鱼眼”模型对钛合金材料的通用性值得怀疑,刻面形貌是次表面失效的显著标志。

已有研究大部分关注轴向拉压加载模式,实际工况下,航空发动机叶片同时承受叶盘高速旋转带来的离心力和叶片自身高频振动引起的弯曲应力。因此,我国GJB 241A—2010《航空涡轮喷气和涡轮风扇发动机通用规范》和GJB 242A—2018《航空涡轴和涡桨发动机通用规范》对高循环疲劳寿命试验都要求振动应力和稳态应力联合作用条件下。一直以来,复合加载试验都是材料疲劳试验中的研究热点和难点。本文在超声疲劳机施加弯曲应力和振动应力基础上,通过施加恒定拉力来模拟发动机叶片所受到的离心力作用,从而实现三点弯曲-拉伸复合载荷加载,进一步对三种锻造TC4钛合金组织进行了疲劳寿命和破坏机制的研究。此外,还揭示了微观组织和轴向拉伸对试验结果的影响机理。

1 材料和方法

1.1 试验材料与试件设计

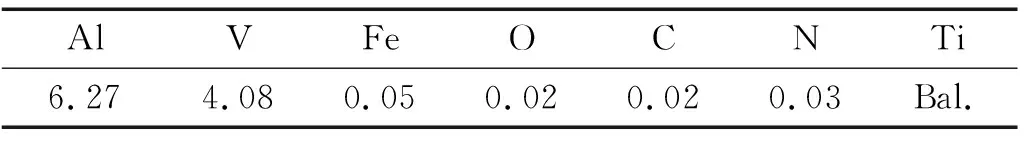

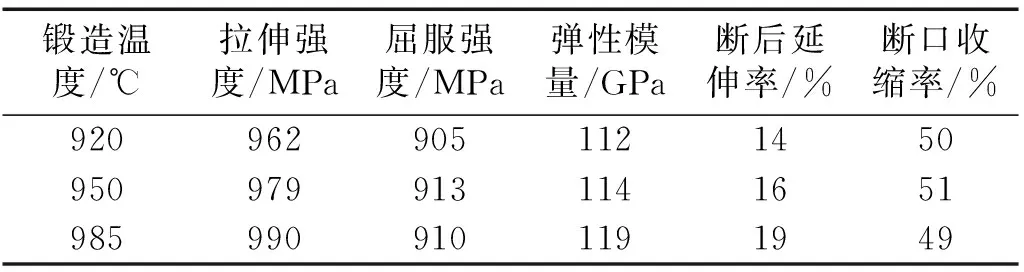

试验原材料为直径28 mm的航空级TC4棒材,化学成分如表1所示。采用连续升温金相法测定TC4钛合金的相变温度为998 ℃,在此基础上分别选定温度为920 ℃,950 ℃和985 ℃、变形量为39.3%进行锻造,单件下料尺寸为150 mm,棒料加热后沿径向锻造压扁呈板状,锻造后采用去应力退火处理。不同锻造温度获得的微观组织如图1所示,初生α相以球形、椭圆形、棒锤形、橄榄形和短棒形等多种形态存在,其余为β转变组织,包括次生α相和残余β相,未观察到夹杂物等严重缺陷区。在0.000 25 s-1的应变率下测试了室温力学性能,测试结果取3次平均值,如表2所示。

表1 TC4钛合金化学成分(质量分数/%)Tab.1 Chemical composition of TC4 titanium alloy (w/%)

表2 不同锻造工艺的TC4钛合金力学性能Tab.2 Mechanical properties of TC4 titanium alloy at different forging techniques

试件形状采用图2所示的变截面形式,目的在于减缓夹持位置的应力集中,利于试件从中间发生破坏,同时中间段为等截面保证了平面应力状态。三点弯曲-轴向拉伸复合加载要求试件在承受轴向应力的同时满足谐振条件,轴向拉力会使试件固有频率增大,相当于增加了刚度[14],因此采用带预应力的模态分析确定试件中间段尺寸。将试件两端夹紧(完全固定约束),底部轴向拉应力为120 MPa,模态分析结果如图3所示,谐振频率为20 005 Hz,试件中间段底部承受最大拉应力和最大振动位移,为预期的断裂位置。由此得到三种锻造工艺对应的长度L分别为9.2 mm,9.4 mm和9.6 mm。

1.2 加载载荷的确定

图4为三点弯曲-轴向拉伸复合加载示意图,首先施加轴向拉应力σt=120 MPa,随后静载机施加弯曲应力σm,最后由超声振子施加振动应力σa,试件底部最大拉应力为三者之和。轴向拉力F与σt的关系、静压力P与σm通过应变片标定,F值以旋转螺栓的方式调节,并通过力传感器测量,P值由综合监控软件调节。σd与输出振幅A呈正比,其比值称为应力位移系数,通过图3的仿真云图获得。使用LV-S01型激光测振仪(SOPTOP,中国宁波)测量超声信号发生器在不同功率下的输出振幅,用于综合控制软件的振幅校正,可以实现振动应力的准确加载,测量结果如图5所示。

1.3 超声疲劳试验系统

疲劳试验设备为HC-DF2030GD-3型多功能疲劳试验机(HC SONIC,中国杭州),如图6所示。加载频率20±1.5 kHz,功率范围100~3 000 W,工作温度-30~800 ℃,工作振幅15~120 μm。可开展应力比0~1范围内三点弯曲疲劳试验。静载机可施加的最大压力为10 000 N,加载误差小于0.5%。采用压缩空气冷却,试件最高温度控制在40 ℃以下。根据标定关系,当σt=120 MPa时,轴向拉力为3 500 N。试验应力比R=0.5,疲劳试验从高应力幅值开始,逐渐减小至循环周次达到1×109时停止试验,采用JSM-6460型扫描电子显微镜对断口形貌进行观察,并通过EDS模块对裂纹起源点进行能谱分析。

2 试验结果

2.1 疲劳S-N曲线

图7为3种锻造温度对应的疲劳S-N曲线,其中空心点表示裂纹萌生于表面,半实心点表示裂纹萌生于次表面,箭头表示未发生断裂。由图7可知,920 ℃和985 ℃锻造时S-N曲线呈直线下降型,不存在传统意义上的疲劳极限;而950 ℃锻造时呈双平台型,存在高周疲劳极限和超高周疲劳极限。随着应力幅值降低,裂纹由表面萌生向次表面萌生转变。

从锻造工艺角度分析,920 ℃和950 ℃均低于β转变温度,属于α+β锻造;985 ℃接近β转变温度,属于近β锻造。这说明采用α+β锻造工艺获得的微观组织虽然S-N曲线形状不同,但疲劳性能大体相当;而近β锻造获得的微观组织疲劳性能明显优于α+β锻造。

2.2 疲劳断口形貌

对3种锻造温度下试件断口进行SEM分析,疲劳裂纹萌生扩展过程清晰可见,由下至上分别为:①具有多个刻面的相对粗糙的裂纹源区;②具有河流状花样的相对平坦的裂纹扩展区;③具有明显韧窝的最终断裂区。如图8所示,裂纹呈现高周疲劳表面萌生和超高周疲劳次表面萌生两种形式,这说明超高周疲劳不仅寿命更长,而且破坏机理也发生变化。

研究[15-17]表明,当疲劳寿命低于106时,裂纹扩展寿命占总寿命很大比例,而当疲劳寿命更高时,总寿命的大部分被消耗在裂纹萌生过程中。因此对裂纹萌生区和扩展区进行局部微观分析,如图9所示。图9(a)标注区域能够发现滑移带的挤出台特征,周围存在高低起伏的小刻面。这说明表面塑性形变在循环载荷作用下挤入挤出形成滑移带,发展成为微裂纹,随后在扩展过程形成刻面和撕裂岭形貌,此时疲劳裂纹为表面萌生,并呈现以穿晶为主的准解理断裂特征。图9(b)发现大量深色刻面相互汇聚连接,同时观察到撕裂岭和二次裂纹等特征形貌,这说明裂纹初始扩展过程包括塑性断裂和解理断裂两种模式。经测量裂纹萌生于距表面约110 μm的次表面,呈现出以穿晶为主的准解理断裂特征。图9(c)观察到的刻面特征分布零散,未出现明显的汇聚现象,同时观察到较多的二次裂纹。经测量裂纹萌生于距表面约90 μm的次表面,呈现出以沿晶为主的准解理断裂特征。

对相同试件的裂纹扩展区进行分析,如图9(d)~图9(f)所示。观察到大量取向多样的疲劳条带,其中,高周疲劳条带分布密集、方向变化较大、扩展连续,呈现出细、浅和长的特征;而超高周疲劳条带、扩展不连续、表面起伏较大,呈现出粗、深和短的特征。对疲劳条带平均间距进行测量,当σa=294 MPa时,3种锻造温度下高周疲劳条带间距分别为0.16 μm,0.14 μm和0.20 μm;当σa=225 MPa时,超高周疲劳条带间距分别为0.25 μm,0.22 μm和0.50 μm。超高周疲劳条带间距大于高周疲劳条带间距,说明超高周疲劳具有更高的裂纹扩展速率。从理论上讲,985 ℃锻造时的裂纹扩展寿命应该最短,但总寿命却最高,这说明在轴向拉伸-三点弯曲复合加载条件下,高周疲劳和超高周疲劳寿命均由裂纹萌生阶段主导,且萌生阶段所占比例随总寿命的增加而变大。

3 讨 论

3.1 裂纹萌生机制

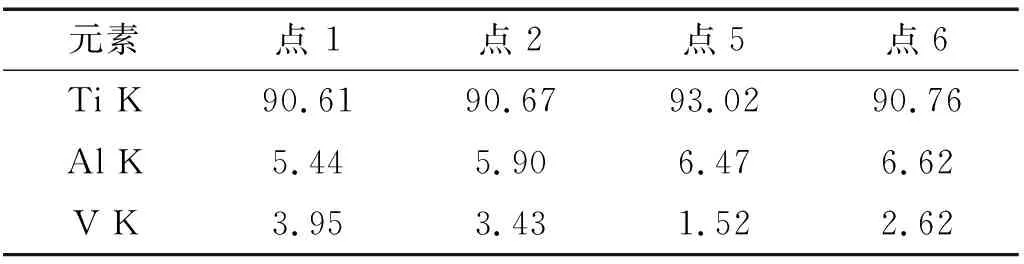

图10为典型疲劳源区的点能谱分析结果,根据Al和V元素是否发生偏聚,可以判断裂纹源对应的微结构类型,进一步确定裂纹萌生机理。选区3种元素含量如表3所示,对于表面裂纹源,Al和V元素含量接近TC4基材水平;对于次表面裂纹源,Al元素含量高于TC4基材,V元素含量低于TC4基材。这说明表面裂纹萌生于α晶界或α-β相界,由位错滑移堆积导致;而次表面裂纹萌生于刻面,由初生α相解理导致。在表面和次表面两种裂纹萌生形式下,裂纹萌生区都出现了刻面形貌,说明刻面形貌是钛合金次表面失效的显著标志,但并非一定对应次表面失效。如图9(a)所示,即使微裂纹最先由表面滑移带形成,但在之后的初始扩展阶段仍能发生初生α相解理,形成刻面。

表3 裂纹起源点EDS分析结果Tab.3 EDS analysis results of crack origin points %

Yang等[18]指出钛合金疲劳裂纹始终起源于具有特定空间取向和晶体取向的微观织构区,α颗粒的基面或棱柱面滑移和解理导致了刻面的出现。事实上,无论是滑移,解理还是两种机制共同导致了材料最终破坏,初生α相都是疲劳薄弱区域,其含量和晶粒尺寸受锻造温度的影响而表现出很大差异。针对3种锻造钛合金微观组织中的初生α相开展测量统计,测试面积为348 μm× 256 μm,测得初生α相含量分别为49%,45%和27%,平均晶粒尺寸分别为35 μm,43 μm和24 μm。

分析认为,锻造温度的升高会加强初生α的扩散行为,吞并周围细小的α相,使初生α长大;同时锻造温度的升高促使TC4钛合金发生α→β相变,使初生α尺寸减小、含量降低。在两种机制的竞争作用下,初生α含量随锻造温度升高而降低,晶粒尺寸随锻造温度呈波浪式变化。当锻造温度升至985 ℃时,由于初生α大部分发生相变,晶粒尺寸和体积分数显著减小。Liu等[19-20]对疲劳源区的刻面进行了尺寸统计,发现刻面尺寸分布与初生α尺寸分布呈现出相同的变化趋势,但数值较初生α晶粒尺寸略小,这验证了表3的刻面点能谱分析结果,即刻面由初生α晶粒解理破坏形成。

3.2 微观组织影响分析

在两相材料中,裂纹形核位置的性质同时取决于微观结构因素和两相对于循环应变的响应。对于TC4钛合金而言,H.C.P的α相比B.C.C的β相更脆,因此滑动首先开始于β相,位错堆积于α-β相界或初生α晶界。粗大的组织将导致滑移长度变长,从而增加了位错堆积尖端的应力集中。事实上,在α内形成裂纹所需的应变累积通常比在β中要低,所以微观组织中的尺寸较大的初生α晶粒成为内部裂纹可能萌生的“薄弱”部位,长α晶界起到了内部缺口的作用,促进了裂纹萌生[21]。Stanzl-Tschegg等[22]提出在低应力疲劳过程中累积的不可逆滑移损伤了部分α晶粒,并导致晶界解理微裂纹,刻面显示了高施密特因子滑移面中α晶粒的解理断裂。Chai等[23-25]通过研究次表面无缺陷裂纹起源机制(subsurface non-defect fatigue crack origin,SNDFCO)和基于疲劳载荷作用的位错滑移模型也得到类似的结果,说明初生α相对钛合金疲劳性能影响显著。

对于920 ℃和950 ℃锻造,β转变组织中分布着30%以上的等轴α相,为等轴组织;对于985 ℃锻造,等轴α含量不超过30%,为双态组织。本研究中,双态组织中初生α晶粒相对细小且含量较低,根据Hall-Petch关系可知,(如式(1)所示,其中σs为多晶体屈服强度;d为晶粒平均直径;σ0和K为与晶体类型有关的常数)双态组织的屈服强度会因初生α晶粒细小而提高,疲劳过程中的循环滑移程度相对降低;同时在一定体积内包含晶粒数量更多,材料变形更加均匀,滑移带的滑移距离和晶界上的位错塞积程度都会明显减小,大大降低微观上的应力集中程度,从而延长疲劳裂纹萌生寿命。

σs=σ0+Kd-1/2

(1)

在某种程度上讲,初生α含量低也意味着更少的“缺陷”,使双态组织具有很高的滑移形变抗力,抑制了滑移带的形成和开裂,从而具备更好的疲劳性能。

此外,双态组织中的β转变组织含量明显高于等轴组织,且次生α相在β基体中呈现多种形态和位向变化,如金相图1(c)中所示,长条状、细针状的次生α相纵横交叉排布,将初生α相彼此孤立开来,对裂纹扩展产生积极影响。这是因为β转变组织具有很强的蠕变抗性,使裂纹扩展路径更曲折,增加了裂纹扩展所需的能量;同时初生α相零散分布,延缓了刻面裂纹扩展、汇聚、并结合成主裂纹的时间。由此可见,即使双态组织的疲劳条带间距更大,裂纹扩展速率更快,但其裂纹扩展寿命并不会明显短于等轴组织,β转变组织在一定程度上削弱了裂纹扩展速率较快对疲劳寿命的不利影响。

3.3 轴向拉力影响分析

为揭示轴向拉伸对三点弯曲疲劳性能的影响,进行了相同应力水平下的无拉伸三点弯曲疲劳试验,具体方法参见鲁凯举等的研究。试验结果表明,两者S-N曲线形状相同,疲劳数据点相互交叉分布,并无明显差别。

经断口SEM分析发现,无拉伸三点弯曲加载下所有的高周疲劳裂纹均为表面萌生,而复合加载下个别高周疲劳裂纹为次表面萌生,裂纹起源点似乎有向内部迁移的趋势,由此统计了裂纹起源点到表面的距离d与疲劳寿命关系,如图11所示,3种锻造温度下d值均随着疲劳寿命的增加而增大,相同疲劳寿命时,复合加载下的d值明显大于无拉伸三点弯曲加载下的d值,即轴向拉力的存在促使裂纹起源点进一步向钛合金内部迁移。

分析认为,裂纹起源点的内移与试件的轴向应力分布有关,如图12所示,在这种情况下,未考虑可能的屈服和应力重分布。三点弯曲加载下,试件下表面承受最大拉应力,上表面承受最大压应力,中性轴位于中间位置。在此基础上引入拉伸应力,由于拉伸应力在轴向上均匀分布,因此当底端最大应力相同时,中性轴向顶端偏移,沿试件横截面分布的轴向应力分布梯度减小,试件中性轴以下区域承受更大的拉应力。综上所述,复合加载相比于无拉伸三点弯曲加载来说在材料内部造成了更严重的不可逆应变,增加了内部晶粒塑性变形高于表面的概率,即有利于提高裂纹萌生于次表面的概率。图11的测量结果也确实如此,即在同一应力水平下,复合加载下裂纹萌生点位于距表面更远的位置。

4 结 论

本文研究了TC4钛合金三点弯曲-轴向拉伸复合加载下的高周和超高周疲劳性能,主要结论如下:

(1)三种锻造温度下S-N曲线形状依次为直线下降型、双平台型和直线下降型。随着应力幅值降低,裂纹由表面萌生向次表面萌生转变,采用近β锻造获得的双态组织疲劳性能优于α+β锻造获得的等轴组织。

(2)试件断口形貌均表现为穿晶或沿晶为主的准解理断裂特征,疲劳寿命由裂纹萌生阶段主导,且萌生阶段所占比例随总寿命的增加而变大。表面裂纹萌生于α晶界或α-β相界,由位错滑移堆积导致;而次表面裂纹萌生于刻面,由初生α相解理导致。

(3)三种微观组织中初生α相平均含量分别为51%,41%和13%,平均晶粒尺寸分别为31 μm,44 μm和21 μm。双态组织中初生α含量和尺寸最小,β转变组织含量最高,从而具备更好的疲劳性能。轴向拉伸改变了试件的轴向应力分布,有利于提高裂纹萌生于次表面的概率,使裂纹起源点向材料内部迁移。