混掺玄武岩微纤维混凝土在滨海暗埋隧道工程中的应用

2022-10-27程璐徐勍占文刘汝华王全超

程璐,徐勍,占文,刘汝华,王全超

(1.中交武汉港湾工程设计研究院有限公司,湖北 武汉 430040;2.海工结构新材料及维护加固技术湖北省重点实验室,湖北 武汉 430040;3.宁波富邦公路工程建设有限公司,浙江 宁波 315613)

0 引言

随着建筑行业的持续发展,为满足复杂的工程结构形式及较高的服役环境条件,混凝土的力学性能及耐久性要求被不断提高。研究表明,将纤维作为一种增强增韧材料应用于土木领域,可有效提升混凝土构件的性能。其中聚丙烯纤维作为一种有机纤维,因弹性好且耐磨等优点而被广泛采用。此外,玄武岩纤维作为一种新型无机环保高性能纤维材料,不仅强度高,还具备耐腐蚀、耐高温等多种优异性能,属于我国重点发展的纤维种类之一[1-3]。经研究发现,混掺玄武岩纤维和聚丙烯纤维对混凝土抗拉强度、弯曲韧性、耐久性、耐高温等方面的性能提升效果十分明显,且优于单掺纤维的混凝土。但是这些研究主要集中在混凝土的基本力学性能与耐久性方面,还未扩展到海洋工程应用方面[4]。

G228西店湾隧道工程作为宁波市的第1条海底隧道,服役于滨海滩涂围垦区域,属高盐作用环境,且受潮汐影响存在干湿交替。本工程海底隧道结构主要由底板、侧墙、顶板组成,其中底板、侧墙及顶板厚度分别为1.2 m、1.1 m、1.1 m,箱体结构属于狭长结构。在新老混凝土界面约束作用下,易于产生较大应力,使混凝土开裂[5-6]。隧道主体结构设计采用C50P10混凝土,84 d氯离子扩散系数小于2.0×10-12m2/s,使用纤维增韧提高混凝土抗拉强度,28 d收缩率小于250×10-6。该隧道工艺无法使用冷却水管降温,且一次施工方量较大,不具备拌和水加冰条件,因此混凝土自身抗裂性能要求较高。基于上述情况,本文引用了一种新型的玄武岩材料,呈微纤维粉末态,并与聚丙烯纤维混掺,配制出适用于滨海滩涂围垦区暗埋隧道的玄武岩纤维混凝土。既可以检验该形态的新型玄武岩材料对混凝土的增强效果,也为其他工程的应用提供了参考。

1 试验

1.1 原材料及配合比

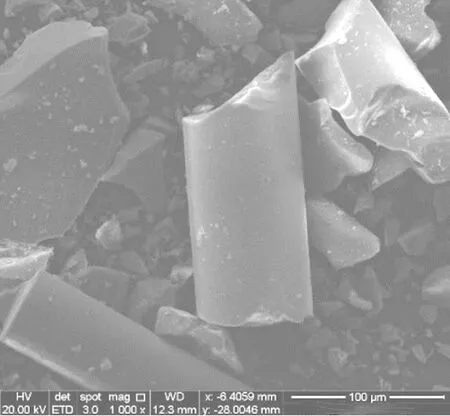

试验所用原材料:1)宁海强蛟海螺生产的P·II52.5水泥;2)浙江国华电厂出品的F类I级粉煤灰;3)张家港恒昌生产的S95级矿粉;4)粗集料为5~25 mm连续级配碎石;5)细集料为细度模数2.8的机制砂;6)宁波东邦新材料有限公司生产的玄武岩微纤维(Basalt Micro-fiber,以B标识),纤维类型为连续玄武岩纤维原丝短切、磨碎而成的产品,密度约为2.6 g/cm3,纤维公称直径为20~50 μm,粉末比表面积可达518.9 m2/kg耐碱性优良,SEM见图1;7)无锡恒古生产的12 mm聚丙烯纤维(Polypropylene Fiber,以P标识);8)宁波卓威生产的复合型高性能减水剂,减水率为26%,含固量为23.3%;9)拌合用水采用洁净自来水。

图1 玄武岩微纤维粉末扫描电镜结果Fig.1 SEM results of basalt microfiber powder

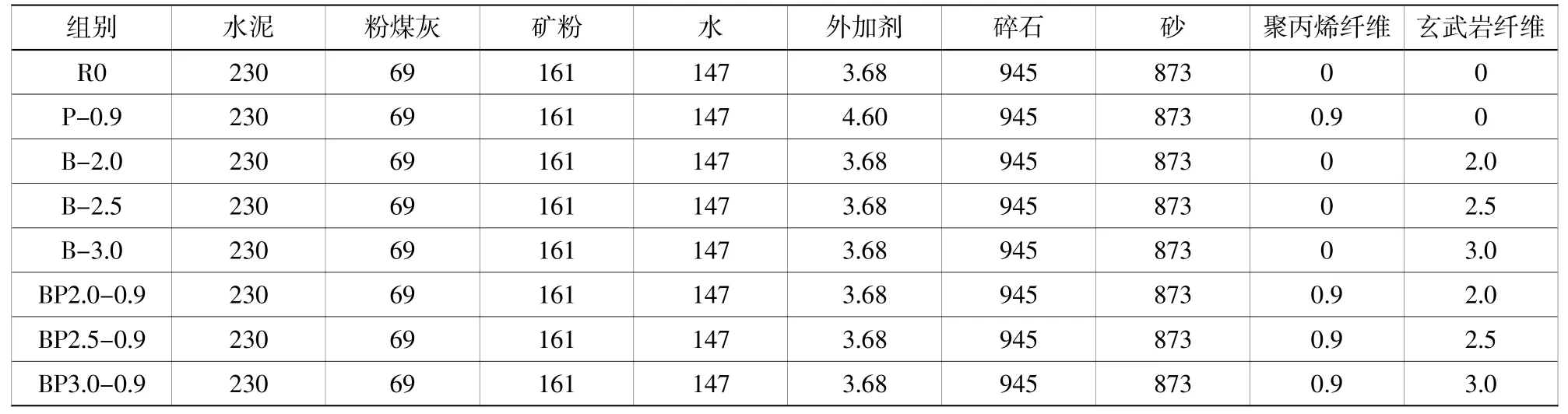

经前期试验研究发现,聚丙烯纤维掺量为0.9 kg/m3时效果最佳,且常规的玄武岩纤维掺量为2.0~3.0 kg/m3时性能较优,为探究该新型玄武岩材料的性能,本研究采用不同掺量(2.0 kg/m3,2.5 kg/m3,3.0 kg/m3)的玄武岩微纤维及聚丙烯纤维(掺量为0.9 kg/m3)配制C50海工混凝土,形成纤维单掺、混掺以及不掺纤维的海工混凝土对比试验组,并对各项性能进行比较。具体配合比见表1。

表1 试验用配合比Table 1 Mix proportion for testing kg/m3

1.2 试验方法

试验过程中需将骨料、纤维、粉料预先干混1 min,以保证其能均匀分布,再加入水、外加剂等材料搅拌均匀后,测试其工作性能。待试件成型,测试其力学性能及耐久性。

混凝土的工作性能试验等按GB/T 50080—2002《普通混凝土拌和物性能试验方法标准》进行,抗压强度、劈裂抗拉强度按GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行,混凝土的抗氯离子渗透性能采用RCM进行评定,测试具体方法按GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》相关规定进行,混凝土收缩变形试验按GB/T 50082—2009《普通混凝土长期性能和耐久性试验方法标准》进行。

2 试验结果

2.1 工作性

混凝土工作性试验结果见表2,由试验结果可知,掺入聚丙烯纤维的混凝土(P-0.9组)外加剂掺量较其他组需额外增加0.2%,才可达到相同的流动性,此时新拌混凝土包裹性可满足要求,但保水性略微不足,出现微量泌水现象,且流动性略低于基准组,其中坍落度较R0组低10 mm,扩展度较R0组低30 mm。

表2 混凝土工作性Table 2 Workability of concrete

掺入玄武岩微纤维的B-2.0组~B-3.0组对照组保水性与包裹性较好,且坍落度与扩展度均高于基准组R0,且随着玄武岩微纤维掺量的增加,混凝土流动性呈逐渐增大的趋势,其中B-3.0组坍落度较R0组提高20 mm,扩展度提高了50 mm。

混掺玄武岩微纤维-聚丙烯纤维的BP-2.0组~BP-3.0组坍落度及扩展度低于B-2.0组~B-3.0组,但高于P-0.9组,其保水性及包裹性良好。

经分析可知,聚丙烯纤维混凝土工作性较差,一方面是由于纤维表面包覆了1层水泥浆体,从而降低了包覆骨料及润滑作用的浆体数量,导致混凝土流动性下降;另一方面由于聚丙烯纤维具有分散性较差的通病[7],在较小水灰比下容易成团,阻碍混凝土的流动。在此双重不利条件下,需适当提高外加剂掺量,以保证混凝土的流动性,但却会引起保水性的下降。

由于玄武岩微纤维粉末粒度为微米级别,在扫描电镜下呈圆柱形结构。拌制混凝土时,粉末易于分散,且纤维本身化学性质稳定,因此不易引起混凝土工作性下降,且能够促进混凝土体系内固相组分间的润滑,对混凝土的流动性具有积极作用。

2.2 力学性能

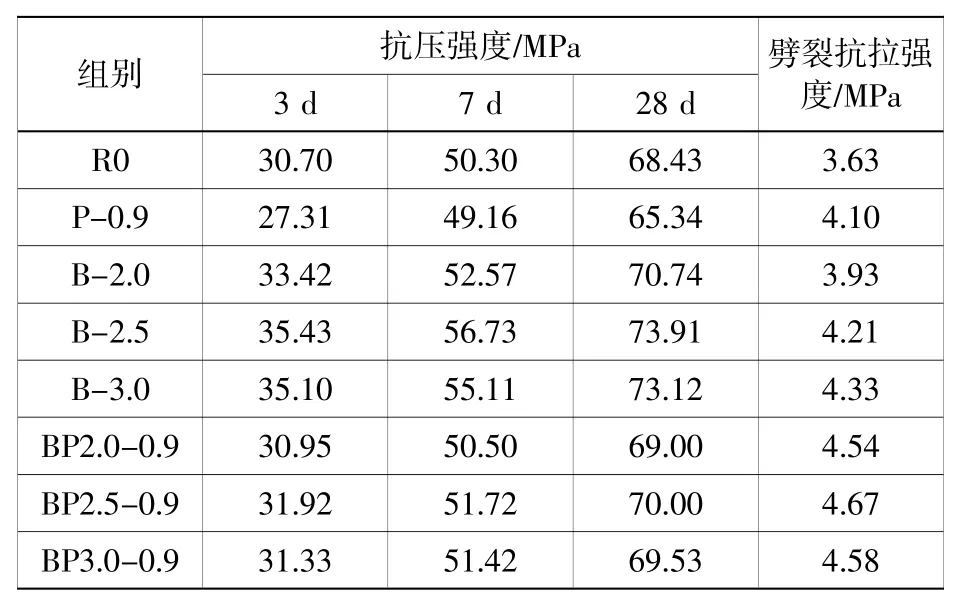

各组别的抗压强度见表3。掺入聚丙烯纤维的混凝土(P-0.9组)抗压强度存在小幅度降低;针对掺入玄武岩纤维的B-2.0组~B-3.0组,相较于R0组的抗压强度,3 d抗压强度分别提高8.8%、15.3%、14.3%;7 d抗压强度分别提高4.4%、12.7%、9.5%;28 d抗压强度分别提高3.4%、8.0%、6.9%;混掺玄武岩微纤维-聚丙烯纤维的BP-2.0组~BP-3.0组相较于R0组的抗压强度,3 d抗压强度分别提高0.7%、1.9%、3.9%;7 d抗压强度分别提高0.4%、2.2%、2.8%;28 d抗压强度分别提高0.9%、1.2%、2.3%。

表3 混凝土抗压强度及劈裂抗拉强度试验结果Table 3 Test results of compressive strength and splitting tensile strength of concrete

掺入玄武岩微纤维的混凝土抗压强度均存在小幅度提升,其中,早期强度提高幅度较大,后期幅度较小;且随着掺入量的增加,混凝土强度呈上升趋势,且在玄武岩微纤维掺量为2.5 kg/m3时强度增幅最为明显。而聚丙烯纤维的掺入导致混凝土抗压强度存在部分下降的原因主要有2个方面:其一是因为聚丙烯纤维分散性不足,团聚现象致使试件匀质性下降;其二是因为该配合比为解决流动性问题,另增加了外加剂掺量,从而使混凝土出现轻微泌水。玄武岩微纤维粉末一方面能形成良好的填隙作用,增加混凝土的致密性;另一方面由于纤维结构具有较高的拉伸强度与弹性模量,当混凝土受压、微观裂隙增大时,纤维颗粒能够起到一定缓冲作用,因此当玄武岩微纤维体积掺量达到一定数值后,混凝土抗压强度会出现明显提升。

各组别的劈裂抗拉强度试验结果见表3所示,掺加聚丙烯纤维的混凝土相较于基准组,劈裂抗拉强度提高了12.9%;不同掺量的玄武岩微纤维粉末混凝土(B-2.0组~B-3.0组)相对于基准组依次提高8.3%、16.0%、19.3%;混掺玄武岩微纤维、聚丙烯纤维混凝土相较于基准组提高了25.1%、28.7%、26.2%。综合力学性能试验结果,劈裂抗拉强度提升效果显著,其中,BP2.5-0.9组的劈裂抗拉强度达到最高值4.67 MPa。

上述结果表明,掺加纤维均能明显提高混凝土的劈裂抗拉强度,聚丙烯纤维主要是由于在基体中呈三维散乱分布状态,可形成加筋作用,在一定程度上抑制了微裂纹的产生与扩展,从而提升混凝土的抗拉能力。与此同时,玄武岩微纤维材料可以有效地传递混凝土内部所受的拉应力,加快应力重分布,避免因应力集中而导致的撕裂破坏,进一步优化了混凝土的劈裂抗拉能力[8-9]。因此,当2种纤维混掺使用时,所能承受的极限抗拉能力更高。

2.3 抗渗性能

经试验可得,添加不同纤维、掺量的混凝土氯离子抗渗性能如图2所示,采用84 d氯离子扩散系数来表征混凝土抗氯离子渗透性能。结果表明:掺入聚丙烯纤维的混凝土(P-0.9组)较未掺入纤维的基准组氯离子扩散系数增加12.5%,抗氯离子渗透性能在掺入聚丙烯纤维后有所降低;掺入玄武岩微纤维的混凝土(B-2.0组~B-3.0组)未出现氯离子扩散系数升高现象,其中,B-2.0组减小6.25%;混掺玄武岩微纤维、聚丙烯纤维的混凝土均存在氯离子扩散系数降低,BP2.5-0.9组及BP3.0-0.9组的氯离子扩散系数都减小了12.5%,这说明抗渗性能得到显著提升。

图2 混凝土84 d氯离子扩散系数Fig.2 Diffusion coefficient of chloride ion in concrete at 84 d

聚丙烯纤维混凝土具有抗离子渗透性能不足的缺陷,其原因为聚丙烯纤维分散在混凝土内部时,与混凝土胶凝材料间界面结合性欠佳,过渡区孔隙增加,氯离子易沿纤维径向形成扩散通道。同时,分散性不佳亦可造成混凝土匀质性劣化;而玄武岩微纤维与混凝土同为无机材料,界面结合性能优于其他纤维。且磨碎的粉末粒形具备良好的分散性与填隙能力,利于混凝土各相形成密实结构,有效减少了有害孔的形成,细化并改善了混凝土内部的孔结构,抑制了天然微观裂缝的形成。故玄武岩微纤维混凝土在抗氯离子渗透方面能够表现出一定的优势。当玄武岩微纤维与聚丙烯纤维混掺时,较细小的玄武岩颗粒可弥补聚丙烯纤维结合缺陷造成的空隙,进一步提升了纤维混掺的增强效应,

2.4 收缩变形性能

基于上述试验结果,挑选R0基准组、P-0.9组、B-2.5组及BP2.5-0.9组测试收缩变形,其结果见图3。

图3 混凝土收缩率Fig.3 Shrinkage of concrete

由图3可知,以28 d混凝土干缩率为例,聚丙烯纤维混凝土干缩率较基准组减小14.5%,玄武岩微纤维混凝土减小29.9%,而混掺时减小了43.5%,即混掺纤维对混凝土的收缩具有明显的抑制作用。

相较于聚丙烯纤维,玄武岩微纤维弹性模量更高,其与水泥界面结合性更好,界面间的摩擦力可以限制混凝土收缩产生的部分应力,从而减小收缩变形。且更致密的基体及更高的保水性也可以有效提升混凝土的抗干缩性能。当混掺入聚丙烯纤维时,有助于增强混凝土中薄弱界面,形成更为稳定的纤维网络结构,提升其抗收缩性能。

3 试验段应用情况

项目现场设置试验段,选择开裂风险较大的暗埋段箱体结构展开,设置3个浇筑节段(15 m,20 m,25 m)。浇筑时混凝土的坍落度控制在(180±20)mm,现场施工性能较好,无泌水离析现象,试验段拆模后经洒水养护,观察该大体积混凝土结构表面、侧面及迎海面裂缝情况:

1)15 m分段浇筑工况计算各龄期结构最小安全系数均>1.4,其外观质量良好,无可观测裂缝。

2)20 m分段浇筑工况计算各龄期结构最小安全系数,底板侧墙最小安全系数>1.4,顶板为1.39,与1.4接近,控裂保障率接近85%。经3个月后观测,顶板出现裂缝数量4条,而底板及侧墙无可见裂缝。

3)25 m分段顶板、底板最小安全系数均<1.4,控裂保障率不足。经3个月后观测,顶板裂缝数量较多,但无贯穿性裂缝。

4 结语

1)针对混凝土工作性,玄武岩微纤维>混掺纤维>基准>聚丙烯纤维,玄武岩微纤维的粉末特征,有助于增强混凝土组分间的润滑性,从而提升流动性。

2)玄武岩微纤维混凝土掺量为2.5 kg/m3时,混掺聚丙烯纤维混凝土后,相较于基准组,综合评估其力学性能,其中劈裂抗拉强度提升效果显著,BP2.5-0.9组的劈裂抗拉强度达到最高值4.67 MPa。有助于改善混凝土的薄弱区间,抑制初期裂纹的扩展。

3)BP2.5-0.9组、BP3.0-0.9组有效提升了混凝土的抗氯离子渗透性能,玄武岩微纤维降低了混凝土基体的空隙率,并与聚丙烯纤维搭接形成稳定的三维网络结构。

4)掺加纤维可对混凝土的收缩起到有效的抑制作用,且BP2.5-0.9组混掺的抑制作用优于单掺一种纤维。