激光焊接技术在铝合金铸件中的应用

2022-10-27陆永祥兰志鹏

陆永祥,吕 杰,兰志鹏

(1.甘肃钢铁职业技术学院,甘肃嘉峪关 735100;2.武汉天之逸科技有限公司,湖北武汉 430070)

引言

由于现阶段铸造工艺有限,对铝合金元件壁厚的控制效果较差,导致出现壁厚差、抗拉强度低等质量问题,为解决上述问题,一般会采用焊接的方式缩小铝合金元件之间的缝隙。参考文献[1]和文献[2]等焊接技术是最为基础的焊接技术[1-2],一般多被应用在金属元件或者建筑元件的焊接工作中,具有焊接范围大、易加工、结构复杂、方便连接等优势,虽然上述焊接模式可以完成预设的铸件目标,但是效果并不明显,对元器件焊接精度及差异值的把控较弱,在复杂的环境下对于铸件的精细化处理存在一些问题,导致所铸元件的抗拉强度并未得到明显提升。激光焊接技术是目前阶段较为常用的一种动态化焊接方式,自身具有速度快、深度大、变形小等优势,对使用环境的要求并较低,且可以通过电磁场,在气体环境中施焊,对异性材料的施焊效果较佳[3]。将激光焊接技术融入铝合金铸件工作中,可以一定程度上增加铸件工作的灵活性与紧密性,最大程度地提升焊接差值的控制效果[4]。因此,本文对激光焊接技术在铝合金铸件中的实际应用情况进行分析与研究。

1 设计激光焊接技术的铸件应用方案

1.1 铸件坡口调整

铝合金铸件的坡口设定对后续的焊接处理及铸件调整效果而言十分重要[5]。可以先以空心轴作为铸件的支撑核心点,采用双向抗拉的方式在坡口的两侧设定辅助标记结构,作为初期的焊接环境,并测算出具体的焊接间距,具体如公式1 所示:

1.2 激光焊接入射角度确定

在使用激光焊接技术时,还需要确定激光焊接入射角度[8]。首先,调节激光束冲击角度,采用MIG 电弧焊连的方式将两块铝合金板焊接,随后,使用厚320 mm×100 mm×10 mm、长200 mm×180 mm×15 mm 的方式过渡板对两块铝合金板进行承压处理,形成一个稳定的构筑结构[9]。随后,利用激光焊接技术在铝合金板的核心位置打下若干个气孔,按照EN 15085-3 焊接标准调整此时的铸件坡口覆盖范围,将整体的形状逐渐调整为I 形坡口或者Y 形坡口,测出此时的激光束覆盖区域,如公式2 所示:

式中:j 表示激光束覆盖区域,μ 表示坡口实时移位差值,τ 表示填充空间,κ 表示焊缝背部侧方长度。结合覆盖的位置及变动范围,调整铝合金板的母材形态[10]。促使垫板强制成形,成形之后的铸件从两侧到核心位置均需要打下气孔,根据激光的顺延角度测定激光束的焊接拉伸角度,具体如公式3 所示:

式中:S 表示焊接拉伸角度,ϖ表示迎合距离,h 表示焊接重叠距离,ω1表示铸件坡口移位差,ω2表示铝合金板移位差。通过得出的焊接拉伸角度进行铸件激光焊接的双向调整。随后,在不同的环境下进行焊接入射角度的推算与设定,若移位距离为5~10 m,焊缝距离为2.51 m,则设定铸件焊接入射角度为65°;若移位距离为11~21 m,焊缝距离为3.05 m,则设定铸件焊接入射角度为78°;若移位距离为22~29 m,焊缝距离为3.65 m,则设定铸件焊接入射角度为95°,以此确保后续焊接的稳定性与可靠性。

1.3 焊缝激光布设及分层锤击处理

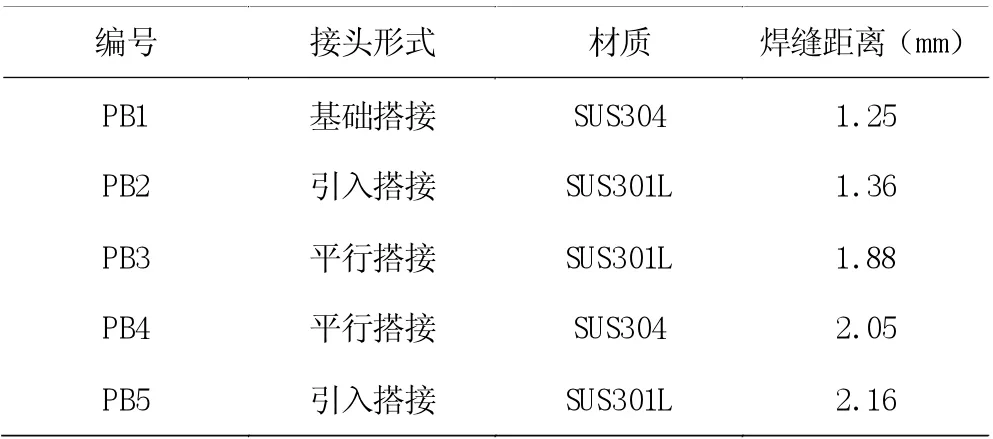

焊缝设定一般具有较强的关联性,可以先在铝合金铸件的坡口处设定一处均衡焊接点,利用激光焊接设备设定好入射角后,测定出铸件焊缝的连接面积,在标记范围内分阶段设定焊接接头,具体见表1。

表1 焊接接头设定表

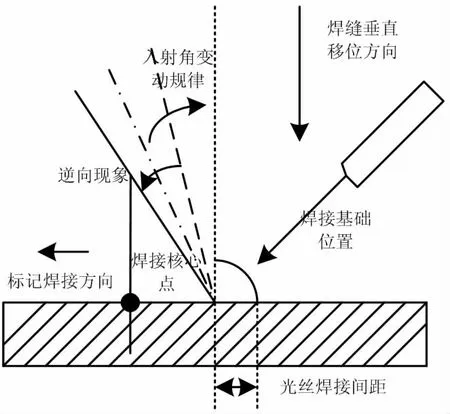

随后,将焊接电机轴与激光所指的方向进行顺延设定,与焊缝、角焊缝形成搭接,设定入射角度为95°,并构建激光焊缝布设结构,具体见图1。

结合图1 布设,结合激光焊接技术,对焊缝进行标记处理及应变布设。再采用锤击法对逐铸件对焊缝进行适当锻延,以减少铸件内部的缝隙,增强关联密度,补偿收缩,减小变形问题发生的概率。需要注意的是,对铸件的锤击也需要适宜的温度进行辅助焊接,在焊接过程中应确保周围的铸件的温度在225 ℃~480 ℃之间。需要利用高温回火处理零件和及铸件的焊接工具,消除焊接残余应力,最大程度缩小零件尺寸标准位移,当炉内缓冷,铸件温度铸件恢复正常后,依据焊接的形式尺寸大小及结构形式选取合理的焊接数值,完成焊缝布设,至此,基本铸件框架形成。

图1 光焊缝布设结构图示

1.4 铸件激光焊接侧向拉伸

这部分主要是对铸件中标定的焊接气孔进行关联,采用激光进行指引,逐步形成拉伸的状态,扩大铝合金铸件的等效应用范围,实现关联。通过KEYENCE VHX -1000E 显微镜对铸件中不同材质的搭接板进行打孔,降低铸件过程的空气阻力。再进行熔合性焊接,同时利用激光焊接模式测定出每一个气孔之间的距离,对铸件进行拉伸式焊接。可以从四个方向利用承接板进行拉伸过渡,并利用激光作为指引,尝试首次拉伸,如果铸件出现断裂的状态,可以通过增温的方式提升铸件的柔软度,在此过程中激光焊接设备会迅速将拉伸断裂的位置进行修补,降低出现裂缝的概率。但需要注意的是,拉伸的距离需要与激光焊接移位的距离保持一致,以最大程度减少铝合金铸件的承压情况,促使焊接过程中的外在压力均匀分摊,这对后方的焊接拉伸也具有积极影响。

1.5 刚性固定法实现铝合金铸件焊接

刚性固定法实际上是一种对铝合金铸件的多反向固定焊接模式,一般情况下,会先测算出激光焊接过程中的移位距离,根据移位状态设定拉伸方向及长度,利用获取的数据性测算出刚性固定的范围,具体如公式4 所示:

式中:t 表示刚性固定范围,m 表示焊接移位距离,n 表示焊缝偏差,σ 表示焊缝数量表示激光覆盖区域,w 表示激光焊接次数。结合得出的刚性固定范围,划定铝合金铸件的实际固定区域,再根据引入搭接的位置及方向调整入射角,不断变化实际的焊接位置以及作用面积,在合理的范围之内重新布设铸件各个位置的焊接点位,搭接成动态化的焊接面,采用固定焊接搭配激光焊接的混合方式,进一步扩大焊接的层级效果,缩小焊接应用的差值,确保铝合金铸件的顺利焊接处理。

2 实验分析

本次主要是对激光焊接技术在铝合金铸件中的实际应用效果进行分析与研究,对比方法为传统等离子焊接技术和CMT 焊接技术(文献[1]、文献[2]方法)。考虑到最终实例分析结果的真实可靠,选择A 铸件厂的三个批次产品作为测试的主要目标对象,测定的环境保持一致,铸件应用的标准可协调,结合激光焊接技术获取最终的应用分析结果。

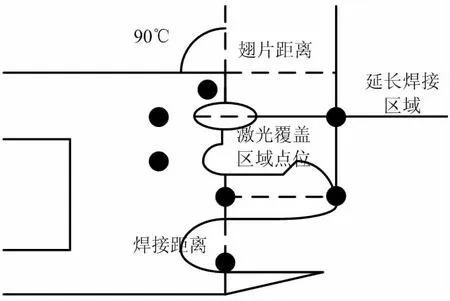

本次主要针对A 铸件厂中的三条生产线上的商品进行焊接辅助处理。采用激光描述技术对铸件的基础数值和外形参数获取,采用单道焊的形式进行单向连接,并测算出铸件的焊缝距离,依据得出的焊缝距离进行焊接点位的标记与部署,见图2。

图2 焊接点位及区域设定图示

结合图2,根据实际的焊接需求及情况,布设核心焊接点位以及辅助焊接点位,利用激光焊接技术进行焊接对接与铸件熔合,焊接完成后如果未出现熔合现象,表明焊接效果达标。在三个生产线路中取样6 个铸件作为测试目标,采用CHW-50C3 焊丝标记铸件的裂口位置,实测承压值为256 MPa。此时,为调整铸件的焊接位置,利用焊接设备的激光对铸件的母材进行分割,标定出熔合线,设定焊接气孔,避免出现焊缝未熔合的情况。为测定出最终的焊接应用结果,测定其抗拉强度,具体如公式5 所示:

式中:G 表示抗拉强度,δ 表示焊接距离,μ 表示焊缝宽度,v1表示预设延长焊接距离,v2表示实测延长焊接距离,表示焊接承载值。结合得出的抗拉强度,测定出铸件的焊接效果,见表2。

表2 测试结果比照分析表

由表2 可知,与传统等离子焊接铸件应用测试组、CMT 焊接铸件应用测试组相比,本文所设计的激光焊接铸件应用测试组最终得出的移位距离较小,仅为0.76 mm,抗拉强度较高,为560 MPa。表明在实际焊接过程中,本文方法具有实际的应用价值和创新意义。

3 结论

综上所述,便是对激光焊接技术在铝合金铸件中的实际应用效果的分析与研究的全过程。对比于传统等离子焊接技术和CMT 焊接技术,本次使用的激光焊接技术的覆盖范围相对更大,应用过程中所形成的焊接环节更为灵活、多变,具有更强的针对性,能够加强对焊接点的控制,提升铝合金铸件的抗拉强度,具有一定应用价值。