Mg对X80管线钢夹杂物和奥氏体晶粒尺寸的影响

2022-10-25苏丽娟黄圣珑王德永

田 俊, 苏丽娟, 吴 静, 黄圣珑, 王德永

(苏州大学 沙钢钢铁学院, 江苏 苏州 215137)

X80钢是目前应用最为广泛的高级别管线钢之一,在油气运输中,管线钢材料由X70改为X80,可将管道壁厚由20.8 mm降至18.3 mm,钢材可节省约12%,降低材料成本7%左右[1]。为了提高管线钢的力学性能和抗腐蚀性能,要求钢中夹杂物数量少且尺寸小。目前对X80钢通常采用Ca处理,将Al2O3夹杂物变性为低熔点的钙铝酸盐,以便夹杂物上浮去除,改善浇铸性能,同时避免钢中出现A类夹杂物[2-4]。然而,钙处理不当,容易使钢中B类夹杂物超标,在轧制过程中形成条串状夹杂物,严重影响钢的低温冲击性能和抗氢致开裂(HIC)性能[5-7]。

管线钢除了具有良好的力学性能外,还必须有良好的焊接性能。在焊接过程中,受材料、焊接工艺等因素的影响,焊接热影响区(HAZ)的韧性显著降低,虽然焊接热影响区范围不大,一般宽度只有几个毫米,但该区域的韧性差,容易产生微裂纹,成为油气输送管线断裂的主要原因之一[8-10]。为了改善管线钢焊接热影响区的性能,通常在钢中添加一定的Ti,形成的TiN粒子可以抑制焊接热影响区晶粒的长大,提高焊接接头的韧性[11-13]。

镁处理可以使钢中夹杂物变得细小而分散[14-16],同时可以变性MnS夹杂[17-18],减少长条状夹杂物的数量。本文主要研究镁处理对X80管线钢中夹杂物及奥氏体晶粒尺寸的影响,试验结果可为钢中夹杂物的控制和镁处理技术在钢中的应用提供参考。

1 试验材料及方法

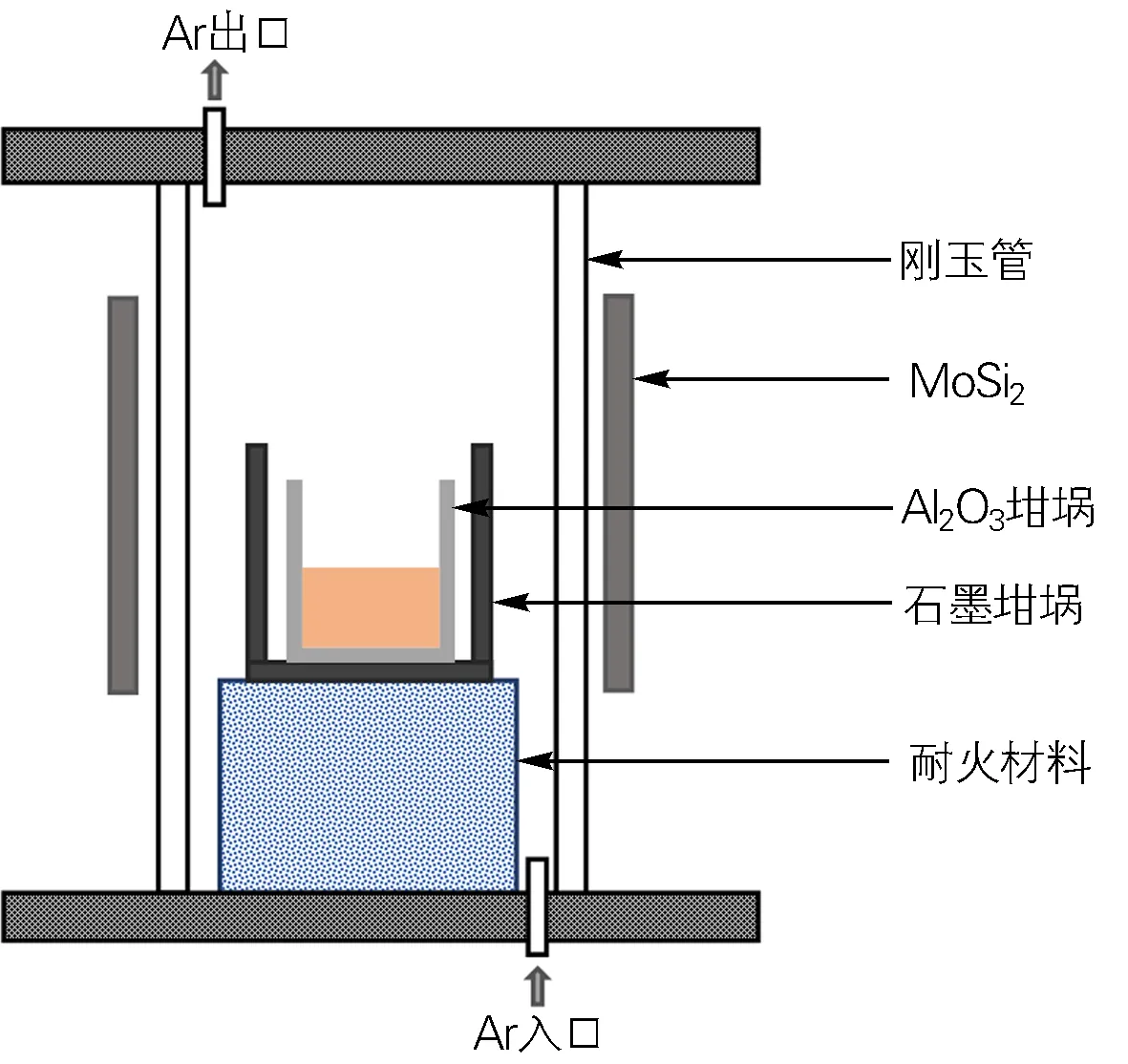

1.1 镁处理试验

将某钢厂X80钢热轧板(成分如表1所示)约800 g在井式炉(如图1所示)内加热至1600 ℃,保温30 min后进行镁处理。井式炉内全程通氩气保护,氩气流量为2.0 L/min。试验过程及取样时间如图2所示。采用Ni-20Mg合金(质量分数,%)进行镁处理(将Ni-Mg合金用铁皮包在钼棒上快速插入钢液中,并用钼棒搅拌钢液)。采用直径φ15 mm、高度20 mm的石英容器进行取样。所取试样立即用冰水冷却。镁处理前试样编号为M0,第一次加镁后试样编号为M1,第二次加镁后试样编号为M2。采用直读光谱仪分析钢样成分,采用钢研纳克ONH-3000氧氮氢分析仪分析钢中O、N含量,采用ICP分析钢中Mg含量。

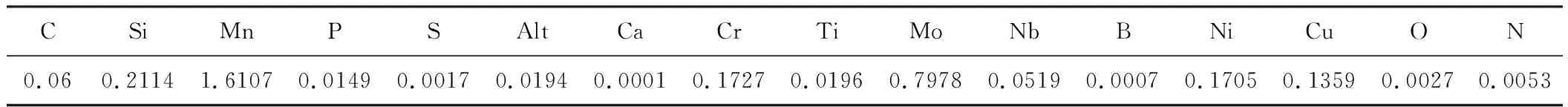

表1 X80钢的化学成分(质量分数,%)

图1 高温井式电阻炉示意图Fig.1 Schematic diagram of vertical resistance furnace

1.2 热处理试验

为了研究Mg含量对管线钢奥氏体晶粒尺寸的影响,对镁处理前后试样进行热处理试验,以模拟焊接过程中奥氏体晶粒尺寸的变化。将上述镁处理试样(M0、M1、M2)在厢式电阻炉内进行热处理试验,加热温度为1400 ℃,保温时间为2 min,然后进行水淬。

1.3 显微观察

镁处理试样经水磨、抛光后用SEM-EDS观察分析夹杂物形貌和成分。热处理试样经金相腐蚀剂腐蚀后,用蔡司显微镜Axio Vert.A1观察试样的奥氏体晶粒,并用SEM-EDS观察夹杂物的成分和分布位置。

2 试验结果

2.1 夹杂物成分和尺寸

镁处理试验结束后,检测分析井式炉内Al2O3坩埚中钢样成分,结果如表2所示。对比表1可见,镁处理后钢中Mo含量升高较多,这主要是由于在进行镁处理和搅拌钢液过程中均使用了Mo棒。Al含量的减少,主要是由于在试验过程中Al的烧损所致。其他成分变化不大。ICP分析得到试样M0、M1、M2中Mg含量(质量分数)依次为1×10-8、8×10-8、17×10-8。

表2 两次镁处理后X80钢的化学成分(质量分数,%)

用SEM-EDS分析试样中夹杂物成分和尺寸(用夹杂物边缘两点最长距离表示尺寸),每个试样随机分析30个夹杂物,将其成分标示于CaO-MgO-Al2O3三元相图中,如图3所示。由图3可见,镁处理前,M0试样中夹杂物主要为铝酸钙类氧化物、Al2O3和MgO·Al2O3,见图3(a)中⑨、、处。镁处理后,M1试样中夹杂物主要为MgO·Al2O3和Al2O3,见图3(b)中、、;M2试样中夹杂物主要为MgO·Al2O3和Al2O3,见图3(c)中、处。

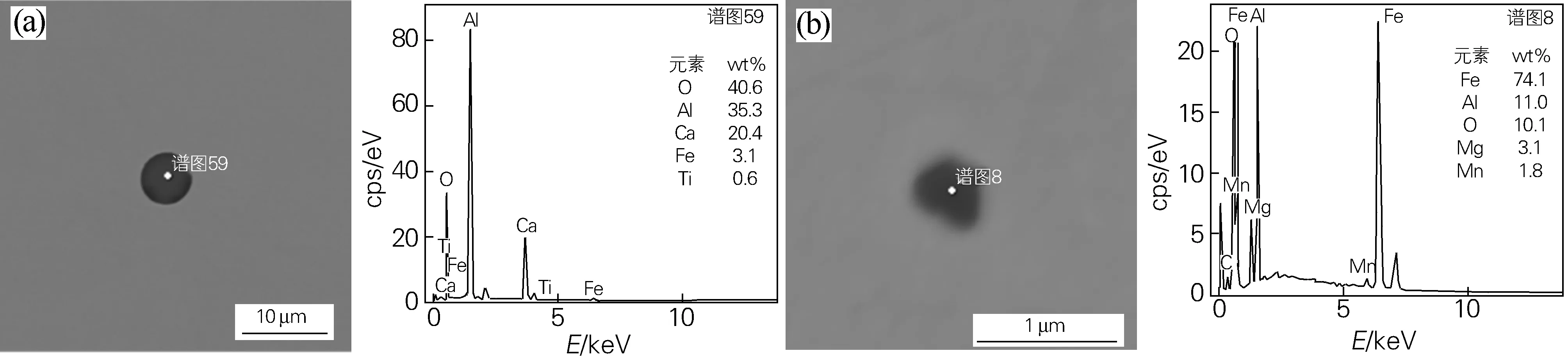

试样M0中钙铝酸盐类夹杂物和M1中MgO·Al2O3夹杂物的形貌和成分如图4所示。由图4可见,钙铝酸盐类夹杂物呈球形,尺寸较大,MgO·Al2O3夹杂物尺寸较小。

图4 镁处理前后X80钢中夹杂物形貌及成分(a)试样M0中钙铝酸盐;(b)试样M1中MgO·Al2O3Fig.4 Morphologies and composition of inclusions in the X80 steel before and after magnesium treatment(a) calcium aluminate in specimen M0; (b) MgO·Al2O3 in specimen M1

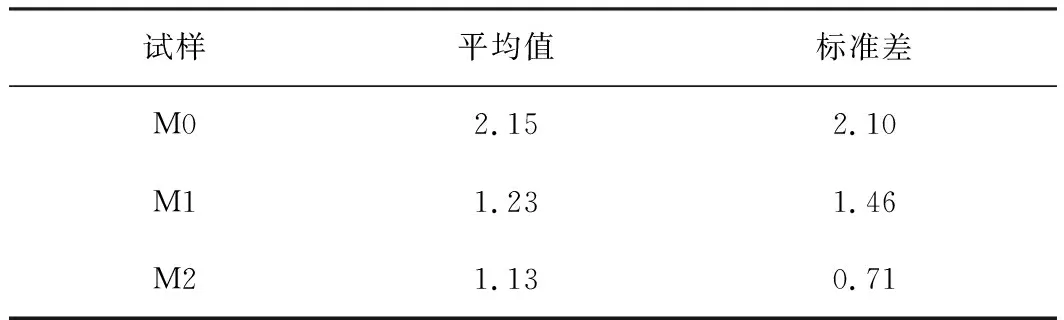

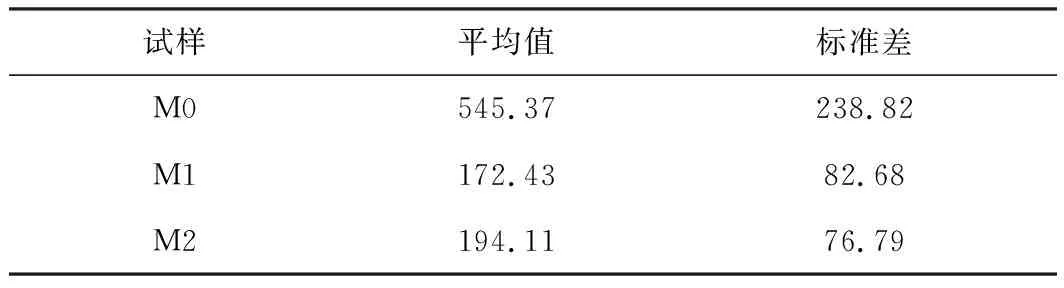

统计分析镁处理前后各试样中夹杂尺寸(d)的分布情况,结果如图5所示。各试样夹杂物尺寸的平均值及标准差,结果如表3所示。由图5和表3可以看出,镁处理后,钢中小尺寸夹杂物数量明显增加,夹杂物尺寸平均值减小。

图5 镁处理前后X80钢中夹杂物粒径分布Fig.5 Size distributions of inclusions in the X80 steel before and after magnesium treatment

表3 镁处理前后X80钢中夹杂物尺寸(μm)

2.2 奥氏体晶粒尺寸

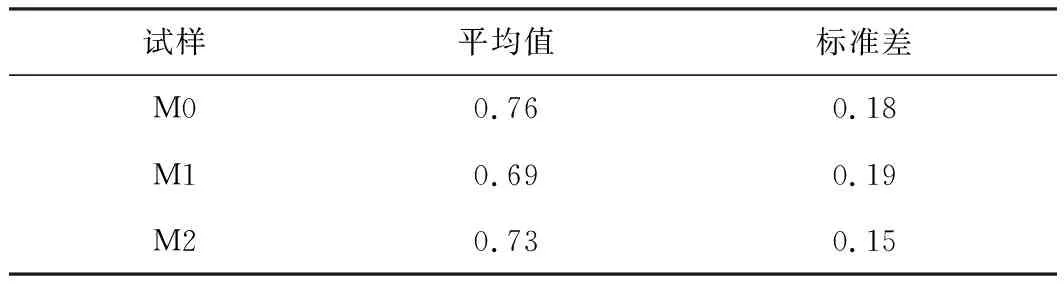

镁处理前后各试样经热处理后的奥氏体晶粒形貌如图6所示。将晶界上最长两点距离作为该晶粒的尺寸,分析每个试样中约30个晶粒的尺寸,然后求其平均值,结果如表4所示。由图6和表4可以看出,Mg处理后,试样的奥氏体晶粒尺寸明显减小。

图6 镁处理X80钢热处理后奥氏体金相照片(a)试样M0;(b)试样M1;(c)试样M2Fig.6 Metallographic photos of austenite in the magnesium treated X80 steel after heat treatment(a) specimen M0; (b) specimen M1; (c) specimen M2

表4 镁处理X80钢热处理后奥氏体晶粒尺寸(μm)

3 分析与讨论

3.1 夹杂物的形成

用FactSage 8.0软件计算试样凝固过程中夹杂物的析出情况,如图7所示。由图7可见,夹杂物类型与图3的结果一致。从含量上看,M0试样中夹杂物Al2O3含量最多,其次是MgO·Al2O3、CaMg2Al16O27和少量的CaAl4O7。根据图7(a)中夹杂物形成的先后次序,可以推测,随着温度的降低,先后发生的反应为:

在1575 ℃时:

[Mg]+2[Al]+4[O]=(MgO·Al2O3)

(1)

在1556 ℃时:

[Ca]+4[Al]+7[O]=(CaAl4O7)

(2)

在1550 ℃时:

[Ca]+2[Mg]+16[Al]+27[O]=(CaMg2Al16O27)

(3)

在1500 ℃时:

2[Al]+3[O]=(Al2O3)

(4)

图7 镁处理前后X80钢凝固过程中夹杂物的析出量(a)试样M0;(b)试样M1;(c)试样M2Fig.7 Precipitated amounts of inclusions in the X80 steel specimen before and after magnesium treatment(a) specimen M0; (b) specimen M1; (c) specimen M2

由图7(b)可以看出,M1试样中氧化物夹杂物含量从高到低依次为MgO·Al2O3、Al2O3、CaMg2Al16O27。相比于M0试样,MgO·Al2O3和Al2O3含量增多,CaMg2Al16O27含量减少,CaAl4O7消失。可以推测,Mg处理后,随着温度降低,先后发生反应为:在1600 ℃时,发生式(1)反应;在1550 ℃时,发生式(3)反应;在1518 ℃时,发生式(4)反应。

由图7(c)可以看出,M2试样中夹杂物含量从高到低依次为MgO·Al2O3、MgO、Al2O3。相比于M1试样,MgO·Al2O3含量有所减少,MgO含量明显增加,Al2O3含量明显减少,CaMg2Al16O27消失。可以推测,继续添加Mg后,随着温度降低,发生反应为:在1600 ℃时,发生式(1)和式(5~7)的反应,导致试样中MgO形成,MgO·Al2O3和Al2O3的含量减少。在1275 ℃时,发生式(4)反应。

[Mg]+[O]=MgO

(5)

3[Mg]+(MgO·Al2O3)=4MgO+2[Al]

(6)

3[Mg]+(Al2O3)=3MgO+2[Al]

(7)

由图7可以看出,试样中MnS都是在温度降低到1350 ℃左右开始析出。由于试样M1、M2中C含量(0.06%)比M0中(0.048%)高,故M1和M2试样中NbC含量有所增加。由于M1、M2中Mo含量(0.7978%)明显比M0中(0.0985%)高,故M1、M2试样中MoC含量增加。3个试样中TiN含量相差不大。

综上,镁处理主要改变钢中氧化物类型和含量,对硫化物、碳化物和氮化物的类型、析出温度和含量影响不大。镁处理后,MgO·Al2O3夹杂物含量增加,钙铝酸盐类夹杂物含量减少。由于MgO·Al2O3夹杂物尺寸较小,这也是导致镁处理后试样中夹杂物尺寸减少的原因。

3.2 镁处理对奥氏体晶粒尺寸的影响

钢中碳化物和氮化物粒子均有钉扎奥氏体的作用,从而减小奥氏体晶粒尺寸。由图7可知,本试验钢中碳化物主要是NbC、TiC和MoC,氮化物主要是TiN。然而这些粒子会在一定温度下溶解,从而失去钉扎作用,严重时还会导致晶粒突然异常长大。研究表明,NbC的溶解温度为1150 ℃[19-20],TiC的溶解温度为1000 ℃[21],MoC的溶解温度为900 ℃[20],TiN的溶解温度为1250~1400 ℃[21-23]。本试验热处理温度为1400 ℃。同时,3个试样中碳化物和氮化物的类型相同,含量相差不大,故不考虑碳化物和氮化物对奥氏体晶粒尺寸的影响。

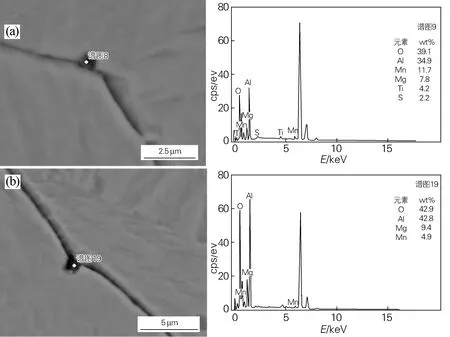

图8为镁处理试样(M1和M2)热处理后钢中奥氏体晶界处的夹杂物SEM-EDS图。认为这类夹杂物具有钉扎作用,能延缓奥氏体晶粒的长大。由图8可见,此类夹杂物的尺寸均在1 μm以内,故可以认为,尺寸小于1 μm的夹杂物有钉扎晶界的作用。从成分上来看,该夹杂物主要是MgO·Al2O3。

钢中夹杂物对晶界的钉扎力P可以用式(8)表示[24]:

(8)

式中:f为夹杂物体积分数;σ为晶界能,取1.062 J/m2[25];r为 夹杂物半径,m。

由前面的分析计算得出试样中夹杂物的质量分数(见图7),根据式(9)将其转化成体积分数:

(9)

式中:winc为夹杂物质量分数,%;ρinc为夹杂物密度,g/cm3;ρFe为钢的密度,取7.85 g/cm3。

由图8可知,本试验中起钉扎作用的夹杂物主要是MgO·Al2O3。由于该试验温度下的热处理不会改变氧化物的数量和形态,故根据图7中夹杂物的质量分数,用式(9)计算得到试样中MgO·Al2O3夹杂物的体积分数,结果如表5所示。

表5 镁处理X80钢热处理后MgO·Al2O3夹杂物的体积分数

图8 镁处理X80钢奥氏体晶界处夹杂物SEM-EDS图(a)试样M1;(b)试样M2Fig.8 SEM-EDS diagrams of inclusions on austenite grain boundary in the magnesium treated X80 steel(a) specimen M1; (b) specimen M2

由前面分析可知,尺寸小于1 μm的夹杂物有钉扎晶界的作用,统计试样中尺寸小于1 μm的夹杂物尺寸的平均值,结果如表6所示。

表6 镁处理X80钢热处理后尺寸小于1 μm夹杂物尺寸的平均值(μm)

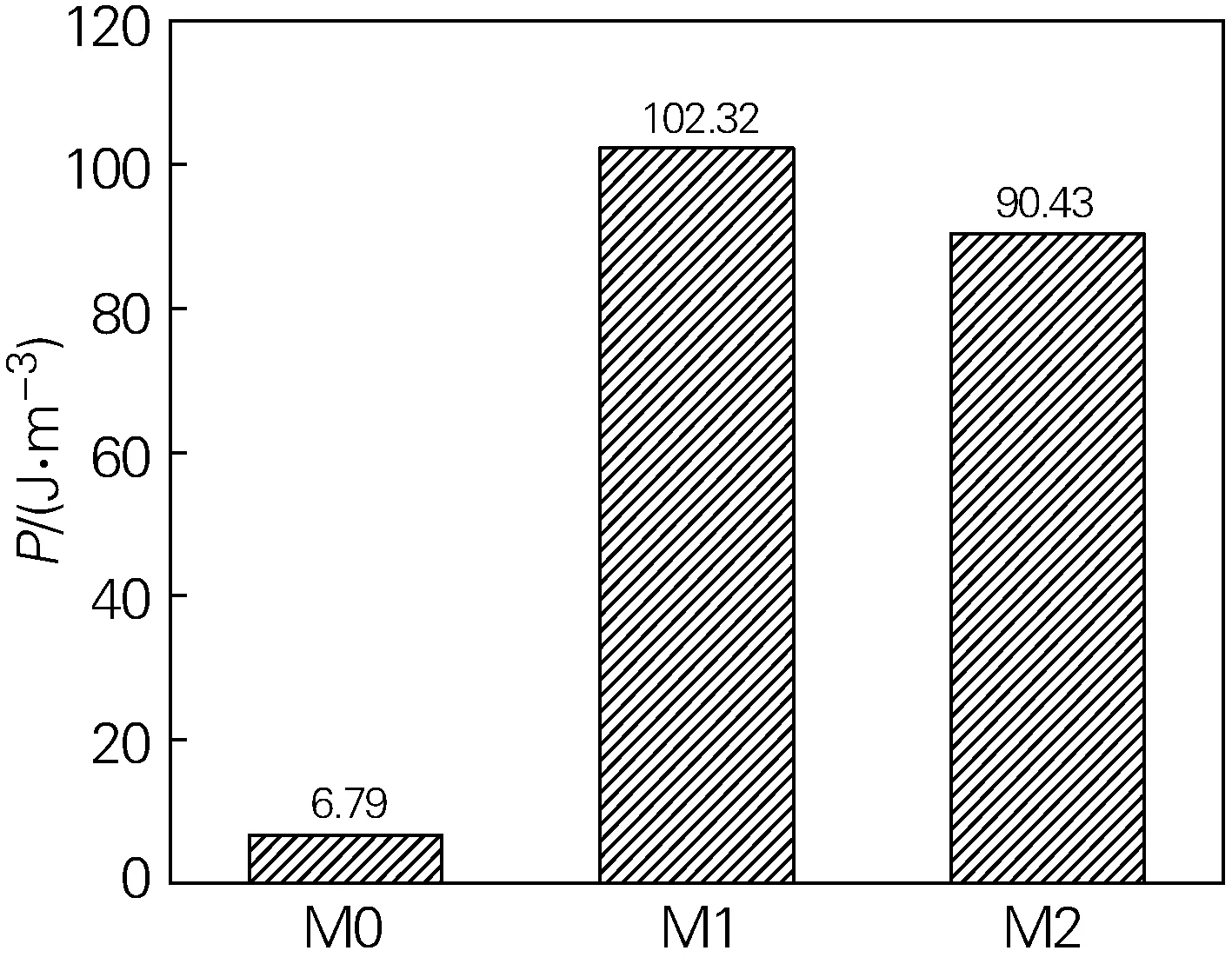

用式(8)计算得出不同试样中夹杂物的钉扎力,结果如图9所示。由图9可见,镁处理后,试样M1和M2中夹杂物的钉扎力比M0试样大很多,二者钉扎力的平均值是M0试样的14倍左右。由于夹杂物的钉扎作用,从而导致镁处理后试样的奥氏体晶粒尺寸明显减小。

图9 镁处理X80钢热处理后夹杂物的钉扎力Fig.9 Pinning force of inclusions in the magnesium treated X80 steel after heat treatment

4 结论

在实验室条件下,对X80钢进行了镁处理和热处理试验,分析了镁处理对钢中夹杂物和奥氏体晶粒尺寸的影响,得出以下结论:

1) 镁处理后,X80钢中钙铝酸盐类夹杂物含量减少,MgO·Al2O3夹杂物含量明显增加,硫化物、碳化物和氮化物的类型、析出温度和含量变化不大。

2) 镁处理可使X80钢中小尺寸夹杂物数量增加,夹杂物尺寸平均值减小。

3) 镁处理X80钢热处理后,钢中奥氏体晶粒尺寸明显减小。这主要是由于经热处理后,钢中夹杂物主要为尺寸小于1 μm的MgO·Al2O3,起到了钉扎晶界的作用,抑制了奥氏体晶粒的长大。