烧结用生石灰质量不稳定原因分析及改进

2022-10-15王小强颜庆双滕雪亮李向通马贤国刘杰李金莲

王小强,颜庆双,滕雪亮,李向通,马贤国,刘杰,李金莲

(1.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口 115007;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

作为烧结熔剂,生石灰为烧结矿提供CaO分子,是生成铁酸钙、提高烧结矿强度的物质之一,具有调剂烧结矿酸碱性的作用。生石灰与其它熔剂的区别在于:① 生石灰遇水消化放热,能够提高烧结混合料温度;②生石灰加水反应生成消石灰,具有一定黏性,在烧结混合料制粒中发挥粘结剂的作用;③生石灰能够提高混合料温度和强化混合料制粒,改善烧结矿产质量效果明显。

烧结生产中应关注生石灰质量的三个方面:①生石灰化学成分,生石灰CaO含量越高越好,杂质含量越低越好;②生石灰粒度,要求小于3 mm占比达到85%以上,生石灰消化后在烧结过程中能够充分混匀;③生石灰活性度,一般要求不低于260 mL,生石灰的活性度越高,生石灰在烧结过程中提高料温和改善制粒的效果越明显。

鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称“鲅鱼圈”)生产烧结生石灰用的石灰石CaO含量低、杂质多,在石灰石原料条件发生变化且生产操作参数调整应对不当时,就会出现生石灰质量下降且不稳定的问题,对烧结生产造成影响。针对上述问题,分析了烧结生石灰质量不稳定原因并提出改进措施,实践后效果良好,本文对此做一介绍。

1 生石灰质量不稳定原因分析

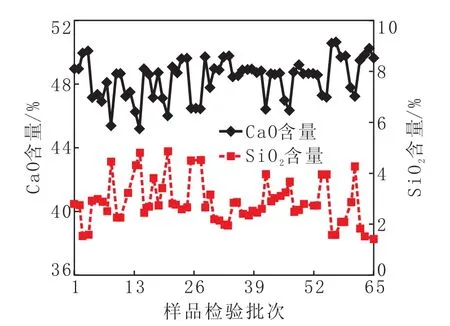

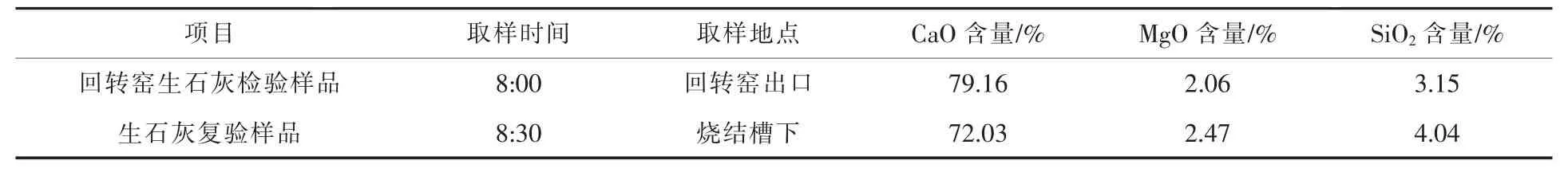

1.1 石灰石化学成分合格率低

石灰石采购标准中要求CaO含量≥48.50%、SiO2含量≤4.5%。据统计,鲅鱼圈石灰石化学成分合格率仅为62.50%。石灰石中CaO和SiO2含量具体如图1所示。由图1可以看出,石灰石中CaO和SiO2含量不稳定,给冶炼优质生石灰造成了很大困难。

图1 石灰石中CaO和SiO2含量Fig.1 Contents of CaO and SiO2in Limestone

1.2 石灰石欠烧和过烧

在冶炼生石灰过程中,存在石灰石欠烧和过烧的情况,影响生石灰质量。经过对生产过程的分析和研究,得出造成上述情况的原因有:

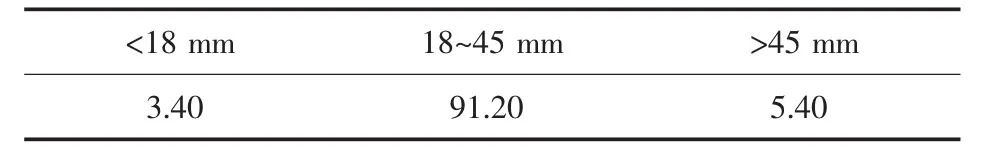

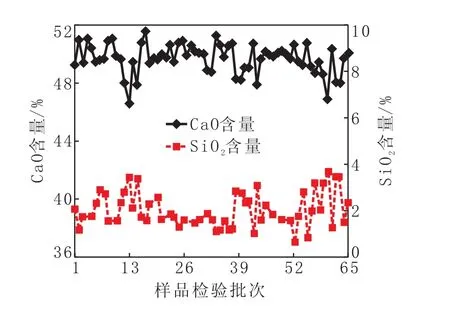

(1)石灰石粒度组成不合理。石灰石粒度组成如表1所示。因石灰石粒度范围跨度大,生产参数优化对稳定生石灰质量作用不太明显,造成小粒度的石灰石过烧而大粒度的石灰石没烧透,生石灰质量不达标。

表1 石灰石粒度组成Table 1 Particle Size Composition of Limestone %

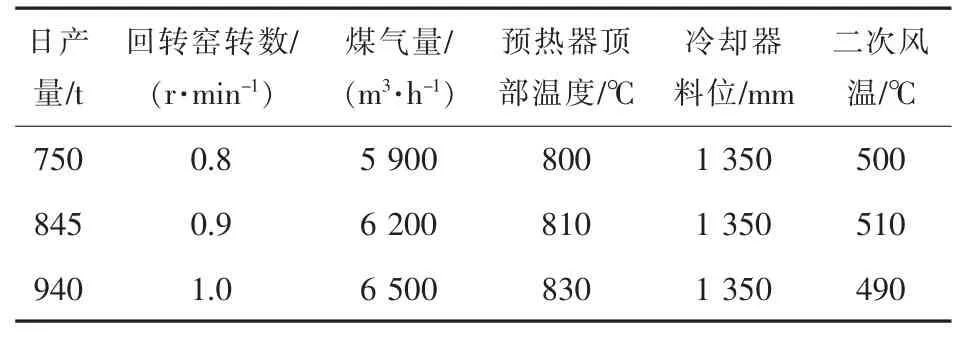

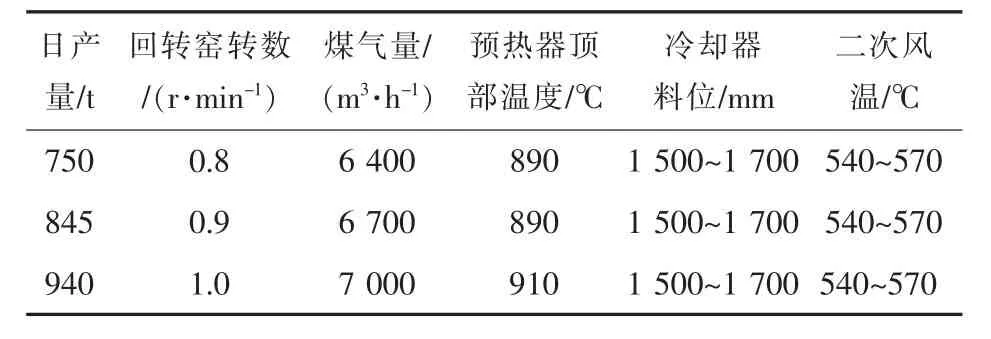

(2)回转窑操作参数控制不合理,造成生石灰质量差,生石灰中CaO含量为70%~73%。不同产量条件下的回转窑操作参数如表2所示。

表2 不同产量条件下的回转窑操作参数Table 2 Operating Parameters of Rotary Kiln Based on Different Output

由表2可以看出,回转窑冷却器控制料位较低,导致二次风温偏低,窑内煅烧带辐射温度不够,预热器顶部温度偏低,石灰石预分解效果差,成品CaO含量偏低。

1.3 生石灰敞口存放

在回转窑工艺环节,利用缓冲仓临时存储生石灰。由于缓冲仓为敞口空间,生石灰在空气中不稳定,会吸收二氧化碳和水,从而使活性CaO成分失效。研究发现,生石灰放置于敞口器皿中,CaO含量会随着放置时间的延长而降低,其中在24 h内降低的趋势比较明显[1]。因此,为了保证生石灰加工完成后的产品质量,应尽量减少生石灰在敞口缓冲仓中的存放时间。

1.4 生石灰取样位置影响检验结果

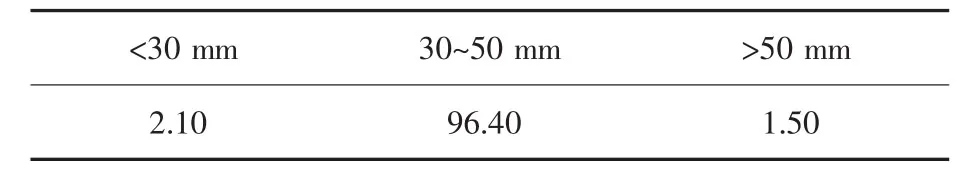

生石灰复验样品与回转窑生石灰检验样品检验结果常常有不一致且差距很大的情况发生,如表3所示。

表3 回转窑生石灰检验样品和生石灰复验样品检验结果Table 3 Inspection Results of Check Samples and Reinspection Samples of Quicklime for Rotary Kiln

分析发现,生石灰在回转窑工艺环节和烧结工艺环节的取样点分别位于回转窑出料皮带处和烧结生石灰矿槽槽下,取样时间间隔为38 h左右,同一时间段的化验结果不代表同一批次样品,而且当烧结槽下发现检验结果异常时,对生石灰质量的监督及反馈也比较滞后。因此,应改变取样位置,尽量缩短两处取样的时间间隔。

2 改进措施

2.1 增加石灰石取样化验频次

为了强化对原料化学成分的监控,石灰石取样化验由500 t一个批次缩短为250 t一个批次,增加了石灰石取样化验频次。改进后,石灰石中CaO和SiO2含量如图2所示,可以看出,石灰石中CaO和SiO2含量波动幅度和范围均减小,石灰石质量明显改善。经统计,改进后石灰石合格率为86.57%,较改善前提高了24.07个百分点。

图2 改进后石灰石中CaO和SiO2含量Fig.2 Contents of CaO and SiO2in Limestone after Improvement

2.2 调整石灰石粒度组成

控制石灰石粒度组成是稳定生石灰质量的重要环节。针对小粒度石灰石过烧导致生石灰活性度降低的问题,将石灰石粒度控制范围由18~45 mm调整到30~50 mm,如表4所示,石灰石粒度趋于均匀。经统计,调整后的生石灰生烧率和过烧率综合指数降低了14.5%,生石灰质量改善。

表4 改进后石灰石粒度组成Table 4 Particle Size Composition of Limestone after Improvement %

2.3 优化回转窑焙烧参数

改进后不同产量条件下的回转窑操作参数如表5所示。通过动态调整冷却器控制料位,保证正常生产时二次风温控制在550℃,增加回转窑焙烧煤气量,提高回转窑预热器顶部温度,生石灰质量得到有效提升,生石灰中CaO含量达到78%~83%。

表5 改进后不同产量条件下的回转窑操作参数Table 5 Operating Parameters for Rotary Kiln Based on Different Output after Improvement

2.4 改变生石灰储存及运输方式

根据烧结生产实际用量,生石灰缓冲仓内储存量要小于每日的使用量,保证生石灰的周转率;同时,生石灰运输采用全封闭式罐车,通过气力输送的方式输入到烧结配料槽内,生石灰配料仓采用全封闭式结构。

生产过程中,烧结停机检修会造成炼钢生石灰缓冲仓中物料存储量大于使用量,生石灰周转下降,生石灰在缓冲仓内存贮时间增加,导致生石灰活性度降低,影响使用效果。因此,当烧结停机检修超过1 h时,应根据需求调整生石灰生产,保证供需平衡。

2.5 调整生石灰取样位置

为了使生石灰取样更具有代表性,并能够在回转窑区域和烧结区域同时反映生石灰质量变化情况,将回转窑出料皮带取样改为环锤破碎后取样,烧结槽下取样改为输灰罐车输灰管道取样。取样位置改变后,两个取样点的取样样品均为粉状物料,两点取样的时间间隔约为8 h,减少了30 h,化验结果的一致性较好。

生石灰进槽前如何进行取样是个难点,通过对标相关行业得知,安装自动取样装置投资费用较高且运行较复杂。鲅鱼圈通过自主研究,制作出了一种投资费用较低、操作安全简单的生石灰取样管装置,具体如图3所示。

图3 生石灰取样管装置Fig.3 Sampling Tube Device for Quicklime

生石灰通过气力输送,沿图中箭头所示方向进入取样管,当一次输灰结束后,打开取样管,将取样管收集的物料倒出装样袋后进行化检验。

3 改进效果

3.1 生石灰质量变化

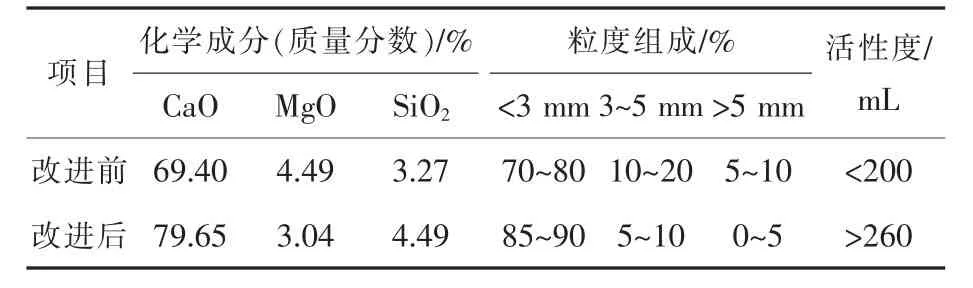

改进前后生石灰质量变化如表6所示。

表6 改进前后生石灰质量变化Table 1 Changes in Quality of Quicklime before and after Improvement %

由表6可以看出:

(1)改进后,生石灰CaO含量提高了10.25个百分点,生石灰质量得到改善。

(2)生产要求生石灰破碎粒度小于3 mm占比达到85%,小于5 mm占比达到95%以上。改进前生石灰破碎粒度粗,破碎粒度不能满足生产要求。改进后,生石灰破碎粒度细,产品质量能满足生产要求。

(3)改进后,生石灰活性度提高,生石灰在遇水消化的过程中放热能力增强,产生的消石灰比例升高,能够提高混合料温度和强化混合料制粒[2]。实践证明配加高活性生石灰不仅能强化烧结,提高烧结矿的产量与质量,而且能影响烧结矿中铁酸钙的结晶形状及铁酸钙的数量,有利于细针状和针状铁酸钙的形成。

3.2 生石灰质量对烧结生产指标影响

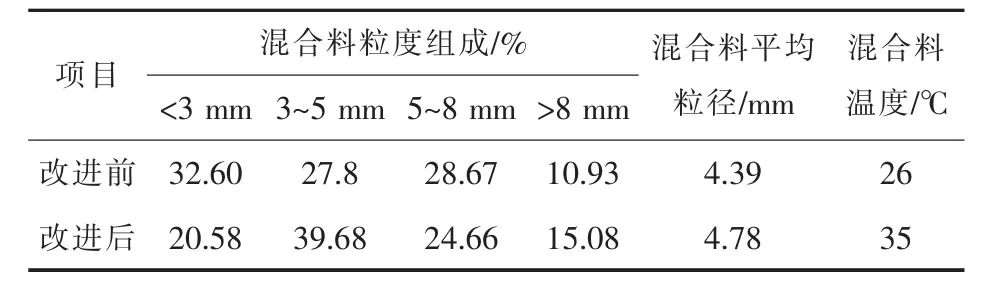

3.2.1 烧结混合料粒度及温度

改进前后烧结混合料粒度及温度如表7所示。

表7 改进前后烧结混合料粒度及温度Table 7 Particle Size and Temperature of Sinter Mixture before and after Improvement

由表7可以看出,生石灰质量改善后,烧结混合料粒度组成中,<3 mm占比降低了12.02个百分点,3~5 mm 占比升高了 11.88个百分点,5~8 mm占比降低了4.01个百分点,>8 mm占比升高了4.16个百分点,混合料平均粒径增大,混合料温度提升9℃。可见,生石灰质量改善对改善烧结混合料制粒和提高混合料温度效果显著。

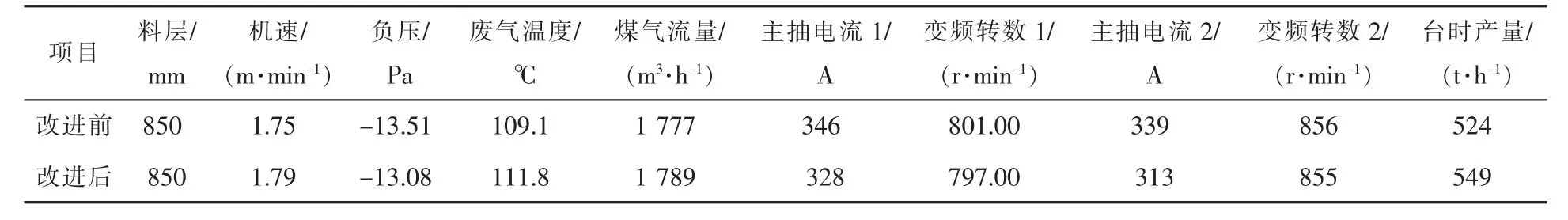

3.2.2 烧结机主要操作参数

改进前后烧结机主要操作参数如表8所示。

表8 改进前后烧结机主要操作参数Table 8 Main Operating Parameters for Sintering Machine before and after Improvement

由表8可以看出,当生石灰质量改善后,烧结负压降低、废气温度升高、台时产量提高、主抽电耗降低。可见,提高生石灰质量对提高烧结生产能力、降低烧结电耗有明显作用。

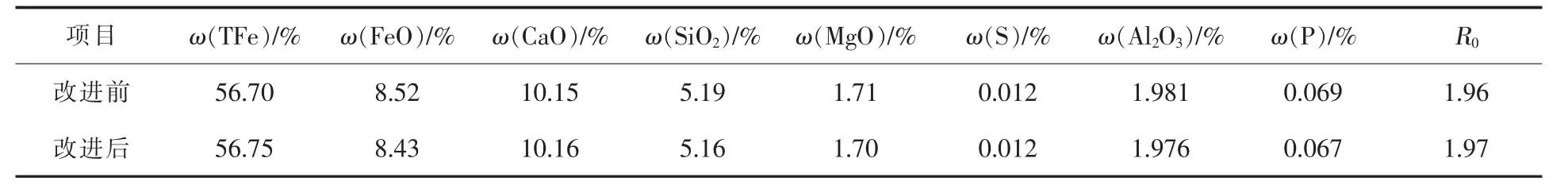

3.2.3 烧结矿质量指标

改进前后烧结矿化学指标如表9所示。由表9可以看出,生石灰质量改进后,烧结矿品位有所提高、SiO2含量有所下降。由于生石灰质量与冶炼用石灰石的化学成分和稳定性、入窑的石灰石粒度组成及冶炼过程参数控制均有关系。当冶炼用石灰石质量在物理指标和化学指标方面均有波动时,将会造成生石灰质量波动,从而会影响烧结矿质量的稳定。所以,为了保证烧结矿化学成分稳定,在生石灰质量控制方面,关键是保证冶炼生石灰用的石灰石质量稳定。

表9 改进前后烧结矿化学指标Table 9 Chemical Indexes of Sinter before and after Improvement

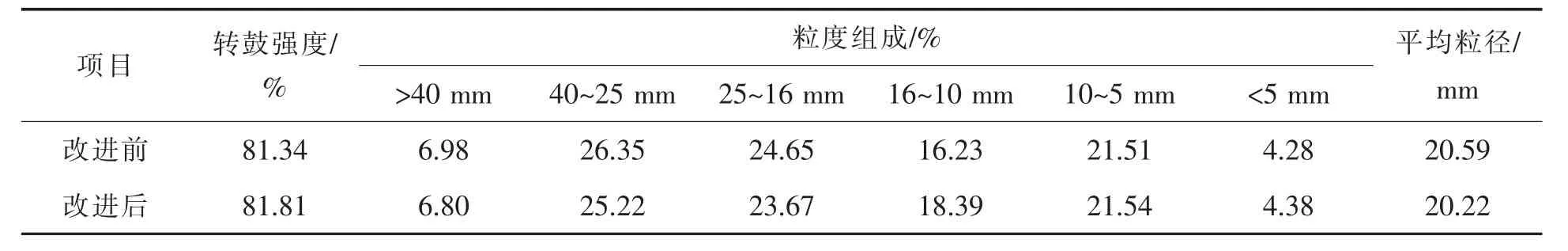

改进前后烧结矿物理指标如表10所示。由表10可以看出,生石灰质量改进对烧结矿物理指标改善具有一定作用,主要表现在:① 烧结矿转鼓强度提高了0.47个百分点;②烧结矿大块比例降低,粒度组成更趋于均匀,符合高炉用料需求。

表10 改进前后烧结矿物理指标Table 10 Physical Indexes of Sinter before and after Improvement

4 经济效益分析

(1)熔剂成本增加效益

经统计,生石灰强化生产冶炼,煤气使用量提高了约500 m3/h,生石灰成本增加12.65元/t。烧结生石灰单耗为60 kg/t,合计烧结矿增加成本0.76元/t。另外,因生石灰质量改善,石灰石单耗降低 9.8 kg/t(单价 76.68元/t)、菱镁石单耗增加2.94 kg/t(单价 92.10元/t),计算烧结矿成本降低0.58元/t。烧结用熔剂成本合计增加0.18元/t。

(2)固体燃耗降低效益

生石灰质量改善后,混合料温度提高9℃,固体燃料消耗降低约1.3 kg/t[3]。燃料用量为焦粉65%、无烟煤35%,综合单价704.13元/t。降低固体燃料消耗的效益为 1.3×704.13÷1 000≈0.915 元/t。

(3)电耗降低效益

因烧结过程透气性改善,烧结主抽电耗降低[4-5]。主抽小时电耗计算方法见式(1)。

式中,U为电机线电压,kV;I为电机电流,A;cosφ表示电机功率因数,取平均数0.80。已知单台烧结机对应两台主抽风机,主抽风机的电机线电压为固定值10 000 V、电流为工作电流的计算平均值,

计算得改进前后主抽小时电耗分别为9 491.36、8 881.69 kW·h。按照吨烧结矿主抽用电量计算,已知改善前后烧结矿小时产量分别为524、549 t,电耗降低为 1.935 (kW·h)/t。 按照综合电价 0.56 元/(kW·h)计算,烧结矿成本降低约1.084元/t。

综上所述,综合效益为0.18-0.915-1.084=-1.819元/t,即烧结矿成本降低1.819元/t。按照年产780万t烧结矿计算,年烧结成本降低约1 419万元。

5 结语

鞍钢股份有限公司鲅鱼圈钢铁分公司生石灰质量不稳定,存在石灰石化学成分合格率低、石灰石欠烧和过烧、生石灰敞口存放及取样位置不佳等问题。通过采取缩短取样化验周期、调整石灰石粒度组成、优化回转窑焙烧参数、改变生石灰储存及运输方式和调整生石灰取样位置等措施,在烧结工艺过程中有效改善了二混后混合料制粒,提高了混合料温度,降低了烧结电耗,提高了烧结矿转鼓强度,降低了烧结矿大块比例,使粒度组成更趋于均匀。经济效益方面,虽然生石灰提质稳质过程中成本升高了12.65元/t,但烧结矿成本降低了1.819元/t,综合成本呈下降趋势。