基于布料数学模型分析球团比例对料面形状的影响

2022-10-15赵德胜范崇强姜喆

赵德胜,范崇强,姜喆

(1.鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021;2.海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009;3.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

随着钢铁市场竞争日益激烈,努力降低炼铁生产成本,降低燃料消耗,节能减排已成为钢铁企业能否持续生存和发展的关键。与烧结矿相比,球团矿具有品位高、粒度均匀、球形度高、冷态强度高、含粉末少等优点。同时,球团生产工序能耗较低,污染排放物少,且球团中氧化亚铁含量低、还原性好。因此,提高球团配比,减少烧结矿使用量,可增加高炉利用系数和降低燃料消耗,最终达到低碳炼铁和提高规模效益的目的[1-3]。

随着高炉产能逐年增加,鞍钢股份有限公司炼铁总厂(以下简称“鞍钢”)烧结矿产能不足,炼铁生产面临烧结矿供料紧张和高炉用料结构不稳定问题。为此,有必要提高球团入炉配比,实现烧结机一机对一炉的稳定供料方式,保证高炉稳定顺行。然而炉料球团比例提高后,由于球团自然堆角小,滚动能力强,会造成炉喉料面形状和径向矿焦比发生变化,最终影响高炉内煤气流分布。为了给高炉冶炼高比例球团提供布料理论依据,以鞍钢7号(2580 m3)无料钟高炉布料规律和炉料结构参数为依据,利用无料钟布料数学模型,模拟计算出不同球团比例条件下料面形状,并找出其变化规律,本文对此做一介绍。

1 布料模型开发

1.1 料面内堆角

料面形状受球团比例影响很大,炉料内堆角随着球团比例增加而降低。王国斌等对不同球团比例炉料的自然堆角进行了测试,得出球团比例与自然堆角关系[4],如表1所示,笔者沿用此测试数据。

1.2 料面外堆角

高炉炉料外堆角计算公式为经验公式,具体见式(1)、(2)[5]。

式中,θ为炉料外堆角,°;α为溜槽倾角,°。

1.3 计算程序框图

采用计算机迭代的方式先计算出不同落点的炉料体积,再通过拟合得到高炉布料的整个料面形状。高炉布料计算程序框架图如图1所示。

图1 高炉布料计算程序框架图Fig.1 Framework Diagram for BF Burden Calculation Program

布入高炉内炉料的体积为新、旧料面形成的旋转体的体积,计算公式见式(3)[6-7]。

式中,V:炉料体积,m3;f1(x):半径为x处的新料面表面,m;f2(x):半径为x处的旧料面表面,m。

2 料面形状影响分析

2.1 不同球团比例料面形状计算

图2 不同球团比例条件下布料料面形状Fig.2 Burden Surface Shape under Different Pellet Ratios

由图2可以看出,随着球团比例的提高,由于球团自然堆角较烧结矿小,炉料向炉喉中心滚动,造成炉喉中心无矿区越来越小。

球团比例与炉喉中心无矿区半径对应关系如图3所示。由图3可以看出,炉喉无矿区半径从球团比例为20%时的1.22 m降到100%时的0.69 m。尤其是当球团比例超过40%后,中心无矿区面积减小趋势更加明显,势必会降低高炉中心区域透气性。因此,当球团比例提高后,为保证炉喉中心一定的透气性,应适当提高中心加焦比例。

图3 球团比例与炉喉中心无矿区半径对应关系Fig.3 Corresponding Relationship between Pellet Ratio and Radius of Region Being No Iron Ore Distributed in Center of Furnace Throat

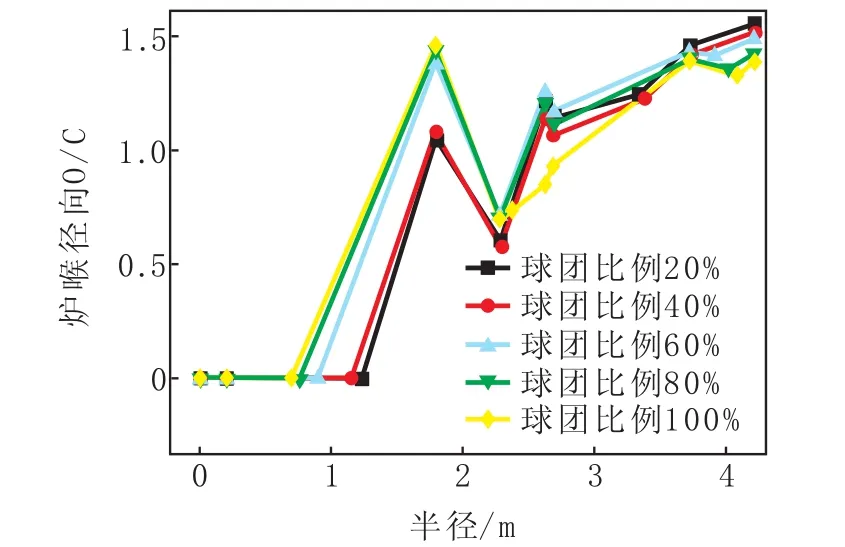

不同球团比例条件下炉喉径向O/C如图4所示。由图4可以看出,与炉喉中心区域O/C比变化趋势相反,炉喉边缘O/C比反而随着炉料中球团比例的增加而变小。

图4 不同球团比例条件下炉喉径向O/CFig.4 Radial O/C of Furnace Throat under Different Pellet Ratios

分析认为,由于随着球团比例增加,炉料自然堆角减小对炉料内堆角影响更大,内堆角快速减小,而外堆角在边缘环位不变时几乎不变,势必会造成有一部分原先落在边缘的矿石向炉喉中心滚动,因此高炉边缘矿石减少。这应该也是唐钢和太钢等高炉开展大比例球团冶炼工业试验[8-9]时,边缘煤气流发展的一个重要原因。因此,为了保证炉料中球团比例提高后高炉内煤气流分布稳定,从布料矩阵上来看,应该首先提高中心加焦比例,扩大炉喉中心焦堆体积,将矿石挡在平台上。

2.2 中心加焦比例对料面形状影响

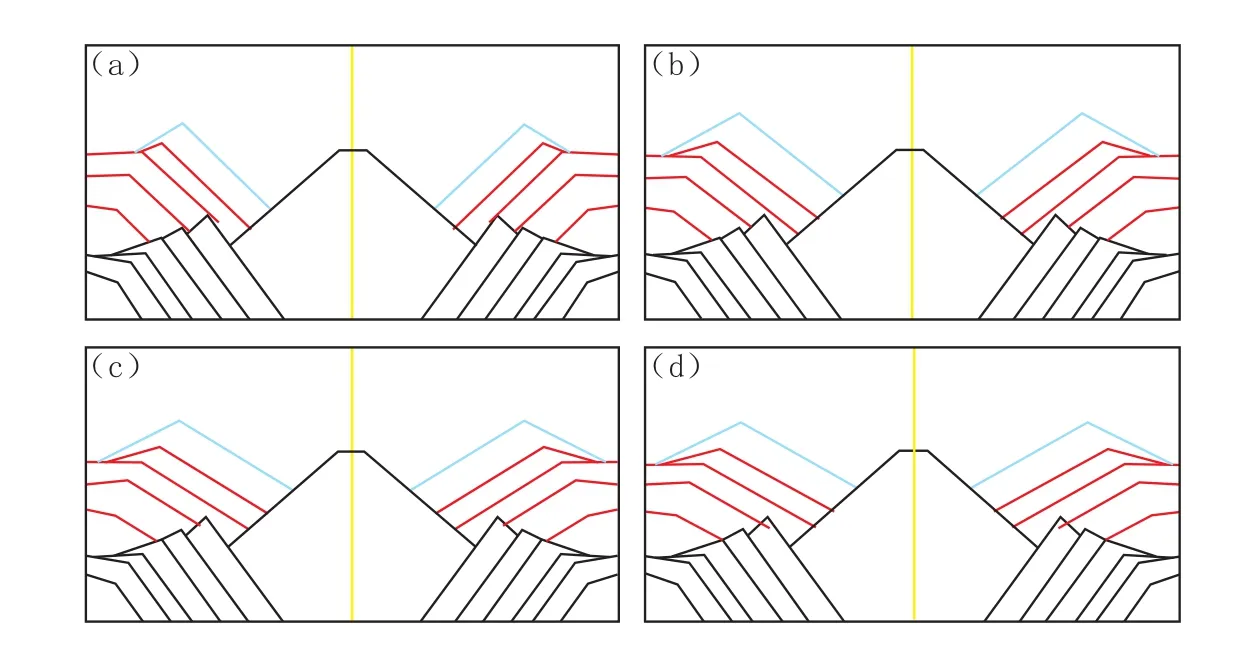

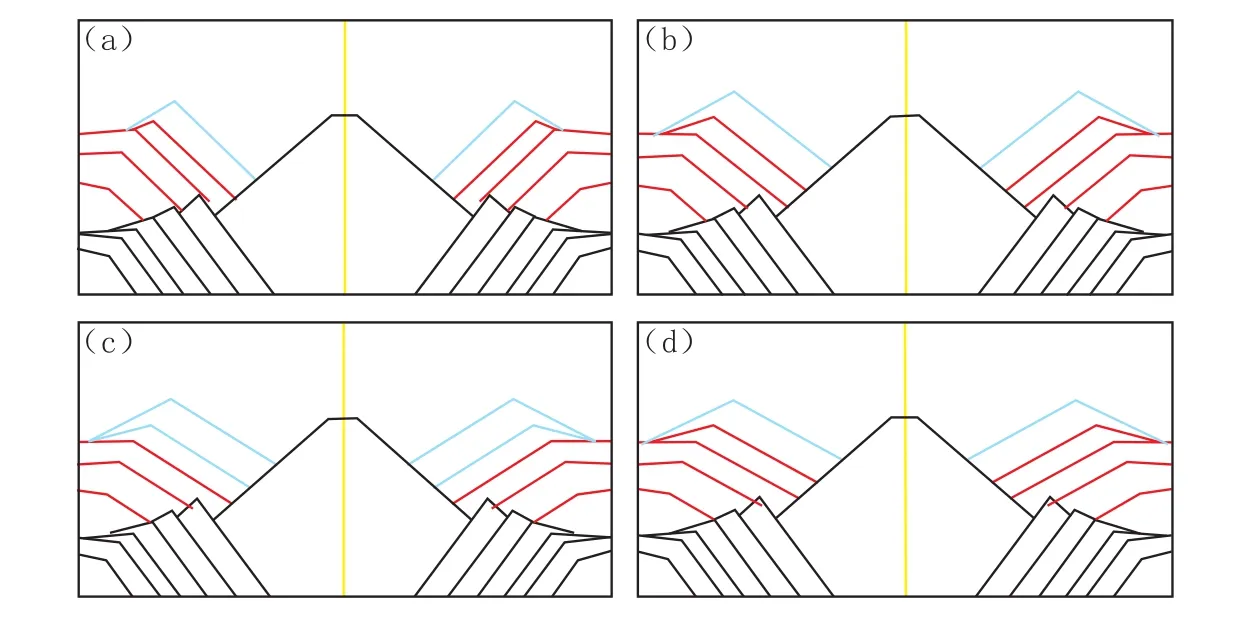

如2.1所述,球团比例提高后,应提高中心加焦量来保证中心气流通畅。将中心加焦圈数由3圈分别增加到4圈和5圈,计算球团比例分别为40%,60%,80%和100%时布料料面形状。矩阵为的料面形状分别如图5、6所示。

图5 矩阵为的料面形状Fig.5 Burden Surface Shape for Matrix of

图6 矩阵为的料面形状Fig.6 Burden Surface Shape for Matrix of

由图5、6可以看出,中心焦堆明显增大,炉喉无矿区面积也增加。中心加焦圈数与中心无矿区半径关系如图7所示。

图7 中心加焦圈数与中心无矿区半径关系Fig.7 Relationship between Number of Turns for Adding Coke to Center and Radius of Region Being No Iron Ore Distributed in Center

当中心加焦圈数由3圈增加到4圈后,球团比例分别为40%,60%,80%和100%的炉料布在高炉炉喉所产生的无矿区半径分别增加1.34,1.42,1.56,1.63 m;中心加焦圈数由3圈增加到5圈后,球团比例分别为40%,60%,80%和100%的炉料布在高炉炉喉所产生的无矿区半径分别增加2.38,2.51,2.76,2.89 m。球团比例越高,提高中心加焦量后,中心无矿区面积增加越大,也就是说改善高炉中心气流透气性越明显。当中心加焦圈数提高到4圈后,球团比例为40%的中心无矿区面积基本与中心加焦圈数为3圈、球团比例为20%的中心无矿区面积相当。当中心加焦圈数提高到5圈后,球团比例为60%的中心无矿区面积基本与中心加焦圈数为3圈、球团比例为20%的中心无矿区面积相当。因此,提高中心加焦量是保证高比例球团冶炼高炉中心煤气流通畅的一个重要方法。

2.3 批重对料面形状影响

高炉煤气流几乎都是从焦窗中穿过,批重的大小不仅决定着焦窗的厚度,还影响着高炉径向O/C。当炉料中球团比例提高后,由于球团的中心滚动效应,批重对料面形状和高炉透气性的影响将会更加明显。笔者通过数学模型计算,研究了球团比例提高后,入炉总O/C比不变时,批重对边缘O/C、中心无矿区半径的影响。

不同批重下球团比例与边缘O/C关系如图8所示。可以看出,同一球团比例下,随着批重的增加,边缘O/C并没有太大变化,说明批重对边缘煤气流影响不大;随着球团比例增加,边缘O/C逐渐降低。

图8 不同批重下球团比例与边缘O/C关系Fig.8 Relationship between Pellet Ratio and O/C at Edge under Different Batch Weights

不同批重下球团比例与中心无矿区半径关系如图9所示。可以看出,同一球团比例下,随着批重的增加,中心无矿区半径逐渐降低,说明批重增加会加重中心;随着球团比例增加,中心无矿区半径逐渐降低,且当球团比例超过40%后,无矿区半径减小会更加明显。因此,在球团比例超过40%后,在保证炉喉焦炭层厚度条件下,矿石批重不宜过大。

图9 不同批重下球团比例与中心无矿区半径关系Fig.9 Relationship between Pellet Ratio and Radius of Region Being No Iron Ore Distributed in Center under Different Batch Weights

3 结论

(1)随着球团比例的提高,炉喉中心无矿区面积将减小,尤其是当球团比例超过40%后,中心无矿区面积减小趋势更加明显;炉喉边缘O/C随着球团比例的增加而变小。

(2)球团比例提高后,提高中心加焦量是保证高比例球团冶炼炉况顺行的一个重要方法。

(3)球团比例提高后,批重的变化对边缘O/C影响不大,但中心无矿区半径却随着矿石批重的增加而稍微降低,从而加重中心。因此,在保证炉喉焦炭层厚度条件下,矿石批重不宜过大。