电磁无心夹具夹紧力自适应控制系统研究

2022-10-14赵国强薛进学王毅鹏高昌彬吕宽宽

赵国强, 薛进学, 王毅鹏, 高昌彬, 吕宽宽

(河南科技大学机电工程学院,河南 洛阳 471003)

0 引 言

电磁无心磨削是无心磨削的一种,是采用电磁无心夹具对工件进行定位、夹紧的磨削加工方法[1],常用于轴承套圈磨削加工,能显著提高加工效率,保证加工精度[2]。轴承套圈是轴承的主要组成部分,有径向壁厚较小,刚度较低等特点[3]。由于套圈表面存在形位误差等不稳定因素,磨削过程中磨削力是动态变化的,且受磨削力影响,套圈所受电磁无心夹具支承的压力也是变化的,导致在电磁无心磨削过程中套圈易产生变形。实际生产中,在加工套圈,特别是薄壁套圈时,工艺上常常借助加强圈来防止变形等现象的产生[4],然而却增加了装卸加强圈的工序,降低了加工效率,因此需要设计一种能实时根据套圈受力状况调控夹紧力的电磁无心夹具自适应控制系统。

自动控制技术的应用是机械制造现代化的重要条件和显著标志[5]。Oscar Gonzalo 等[6]结合传感器装置设计了一种智能夹具辅助装置,实现了夹具对工件的自动定位和夹紧力的调节,并对夹具功能进行了测试。高升等[7]针对飞机结构件在高速铣削过程中由于刚度较低容易发生装夹变形的问题,用传感器、PLC等组成了夹紧力控制系统,实现了夹具的柔性化。齐钢等[8]设计了一套汽车后轮电子机械制动卡钳,建立了夹紧力控制仿真模型,并进行了仿真和试验验证。谢存禧等[9]采用基于CMAC的神经网络控制作为主动柔顺智能控制方式,设计了一种新型磁悬浮伺服的机器人装配夹具。

上述夹具夹紧力控制多应用于干扰少的场合,且控制方法多采用传统的PID控制算法,控制效果很大程度依赖于辨识模型的精确度。电磁无心磨削过程中工件保持绕自身中心轴线旋转,受干扰因素较多,夹紧状态复杂,多变。目前未发现一种能自适应调节夹紧力的电磁无心夹具,笔者结合模糊PID控制方法设计了一种电磁无心夹具夹紧力自适应控制系统。

1 控制系统的建立

1.1 控制对象的确定

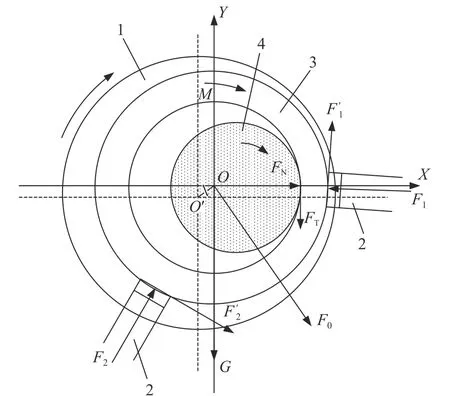

电磁无心磨削时,要求套圈稳定地贴在两支承上,绕套圈自身中心轴线转动[10]。稳定状态下电磁无心夹具套圈受力示意图如图1所示。轴承套圈在夹紧力F0、磨削力、两支承约束反力和重力作用下保持绕自身中心轴线顺时针转动。

图1 电磁无心磨削套圈受力示意图

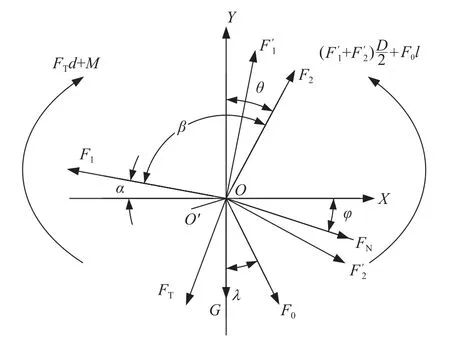

套圈宽度和直径一般较小,因此将各作用力简化到套圈中心,得到电磁无心磨削套圈平面力系受力分析图,如图2所示。

图2 电磁无心磨削套圈平面力系受力分析图

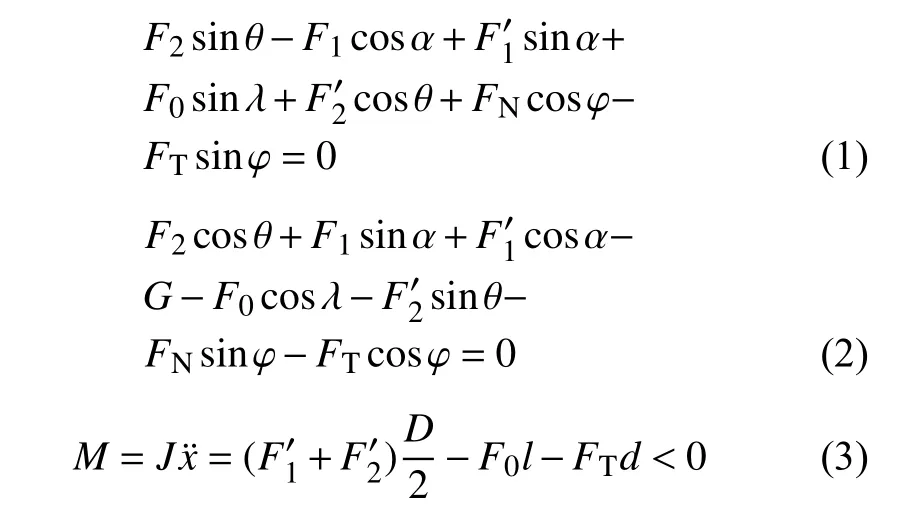

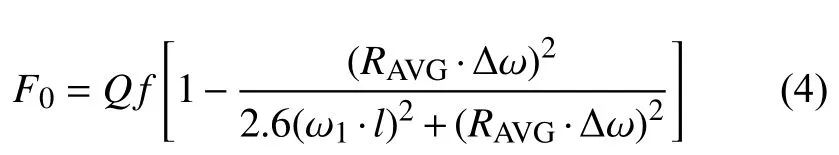

根据轴承套圈受合力为零,套圈顺时针旋转,合外转矩M<0,建立平衡方程:

即:

式中:F2——后支承对套圈沿径向的压力,N;

θ ——F2与纵坐标轴之间的夹角,(°);

F1——前支承对套圈沿径向的压力,N;

α——前支承角,(°);

F1′——前支承对套圈沿切向的摩擦力,N;

G——套圈所受重力,N;

F0——夹紧力,N;

λ——夹紧力F0与坐标Y轴负方向之间的夹角,(°);

F2′——后支承对套圈沿切向的摩擦力,N;

FN——磨削力沿法向的分力,N;

FT——磨削力沿切向的分力,N;

φ——FN与X轴正向之间的夹角,(°);

M——合力矩,N·m;

J——转动惯量,k g·m2;

——切向加速度,m/s2;

D——套圈外径,m;

d——磨削作用点距套圈中心的距离,m;

l——偏心量,m。

磁极中心和套圈中心不重合导致套圈端面和磁极接触面有相对滑动,产生滑动摩擦力[11],滑动摩擦力的合力即为夹紧力F0。F0与磁力Q、套圈与磁极接触面摩擦系数f、平均半径RAVG、偏心量l、磁极角速度ω1、磁极与套圈角速度差Δω有关,由下式[12]算出:

当套圈到达匀速转动状态时,Δω近似为0,则:

磨削力和夹紧力F0是主动力。磨削力的大小与砂轮和工件的材质、背吃刀量、进给量和工件速度等有关,是处于动态变化中的。当套圈达到匀速转动状态时,由式(5)得,夹紧力F0的大小与摩擦因数f和电磁力Q有关。两支承对套圈的作用力是约束反力,根据式(1)、(2)得,两支承作用力的大小受磨削力和夹紧力F0的共同影响。经过分析、检测,后支承对轴承套圈的压强较大,套圈材质可近似认为是均匀的,则套圈在后支承与套圈接触点最容易产生变形、划痕等问题。

综上,后支承对套圈沿径向的压力F2进行检测并通过在一定范围内控制电流大小的方式控制夹紧力,进而间接保证压力F2在目标值的方法能有效控制套圈磨削过程中的变形。

1.2 控制系统的搭建

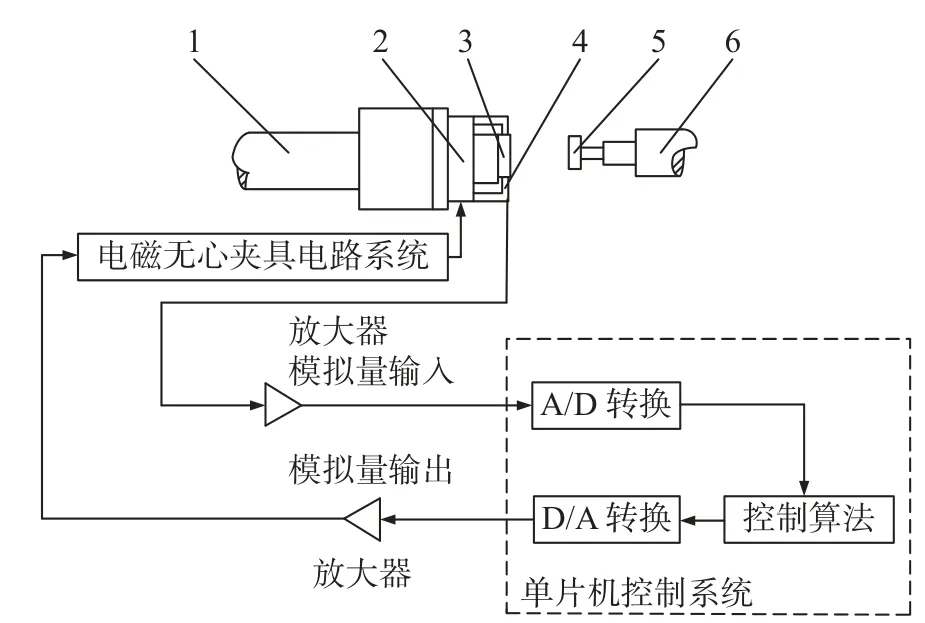

在进行套圈电磁无心磨削过程中,需实时检测后支承对套圈的径向压力F2,并把测得的信号经放大器放大传输到单片机控制模块,经信号调理、A/D转换成二进制后,通过控制算法确定所需的电流信号值,信号经过D/A转换成电流模拟信号并经放大器放大后流入线圈,进而调整夹紧力,控制流程示意图如图3所示。

图3 控制流程示意图

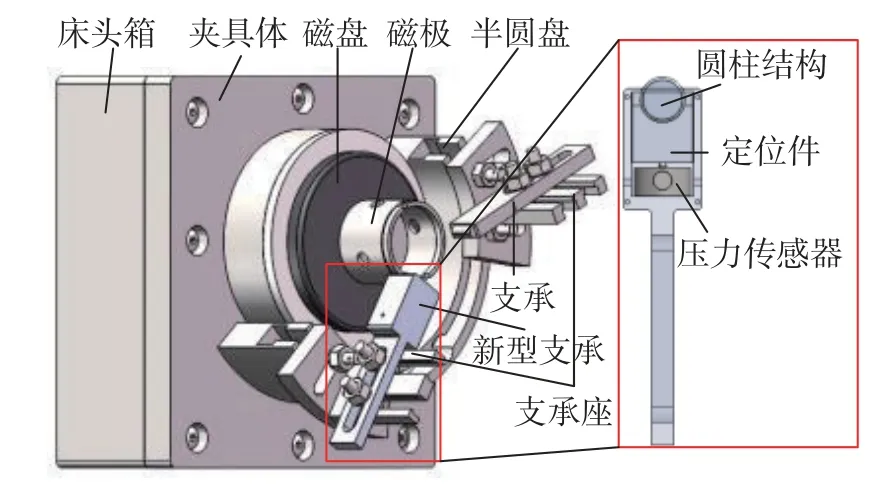

图4 为自适应控制电磁无心夹具装配图,右侧为新型支承,图5为自适应控制电磁无心夹具实物。在新型支承内部安装压力传感器可实时检测磨削加工过程中支承上所受压力,即后支承对套圈的径向压力。

图4 自适应控制电磁无心夹具装配图

图5 自适应控制电磁无心夹具实物

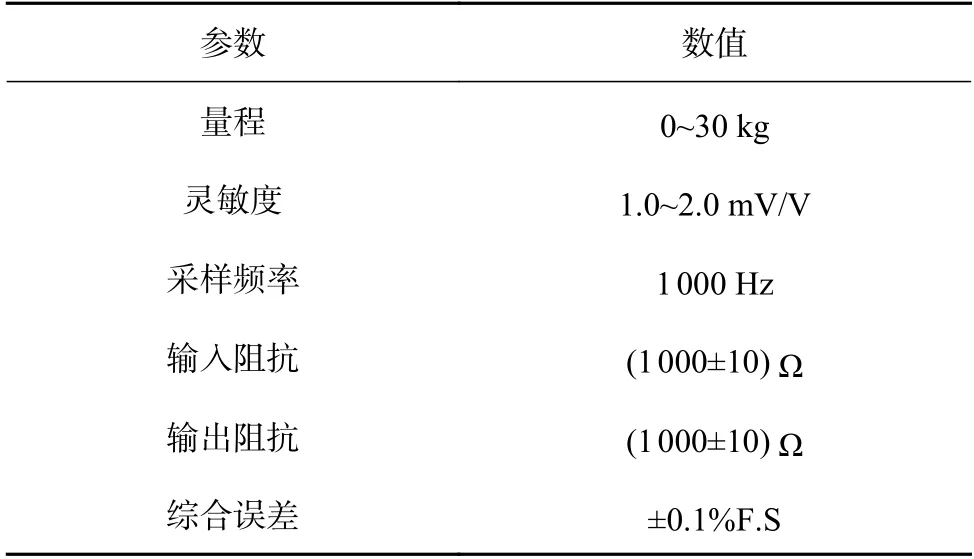

新型支承外结构件、圆柱结构和定位件均为铝合金材料,保证检测过程中不受磁力因素干扰,当圆柱或者定位件磨损变形较为严重时,腔体加盖的结构保证圆柱、定位件组件可拆卸更换,从而保证新型支承的功能,压力传感器参数如表1所示。

表1 压力传感器参数

2 建模与分析

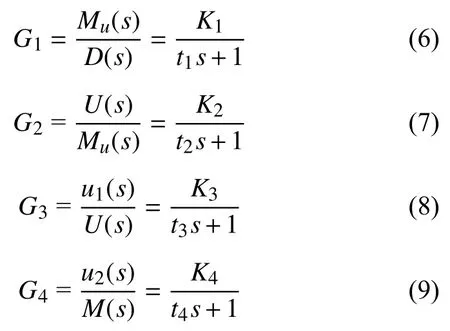

电流控制单元、线圈、后支承径向压力检测单元和前置放大器、后置放大器的传递函数分别记为G1、G2、G3、G4,均为一阶惯性环节,则:

式中:D(t)——单片机控制模块输出的控制信号;

Mu(t)——输出到电磁无心夹具线圈的电流;

U(t)——所检测压力大小;

u1(t)——压力传感器测量压力所产生的信号;

u2(t)——u1(t)经放大器处理放大后输出的信号;

D(s)、Mu(s)、U(s)、u1(s)、u2(s)——各物理量的拉普拉斯变换;

s——拉氏变换中的复频率;

K1、K2、K3、K4——各比例系数;

t1、t2、t3、t4——各时间常数。

取K1=1,K2=2,K3=1,K4=1,通过试验测得:t1=62s,t2=393s,t3=30s,t4=0.1s。

故状态空间方程为:

A——系数矩阵;

B——输入矩阵;

x——状态向量;

u——输入向量,u=u(t)。

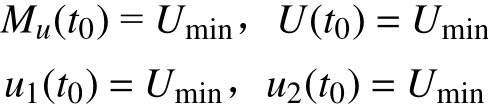

初始条件为:

约束条件为:

其中Umin、Umax分别为电流控制单元输出的电流的最大值和最小值。后支承压力F2和电流最大输出功率共同决定Umin、Umax的值。

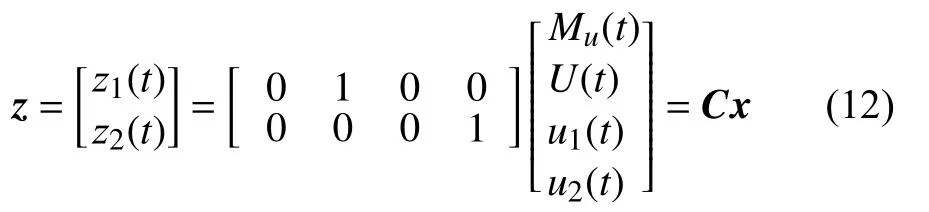

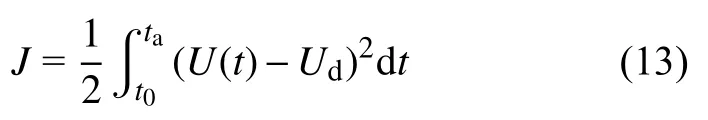

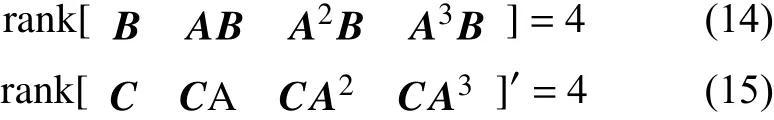

输出方程为:

设目标函数为

式中:t0——计算目标函数的初始时刻;ta——计算目标函数的最终时刻;

Ud——目标压力值。

状态能控矩阵和状态能观矩阵皆为满秩,本系统完全符合能控、能观。

3 模糊PID控制器

3.1 模糊PID控制器原理

常规PID控制器原理简单、易于实现,但是对数学模型的精确度要求比较高。电磁无心夹具夹紧力控制系统控制过程中存在磨削力变化等多种干扰影响,常规PID控制器难以保证良好的控制效果。模糊PID控制器将模糊逻辑和PID控制算法相结合[13],写入单片机的模糊PID控制器可对输入量e和ec不 断检测,再根据所制定的误差e、误差变化率ec与 输出量 ΔKp、ΔKi、ΔKd之间的模糊关系进行模糊运算,即可得出不同时刻的ΔKp、ΔKi、ΔKd,实现对比例系数Kp、积分系数Ki、微分系数Kd的自整定,使控制过程更加灵活,精准 。

3.2 模糊自适应PID控制系统的设计

1)选择模糊语言变量,确定基本论域

选择误差e、误差变化率ec和输出的模糊语言变量为E、EC和Kp、Ki、Kd。 根据e、ec和PID参数实际的基本论域,设定E、EC的论域均为[–3, 3],Kp、Kd的论域均为[–3, 3],Ki的为[–0.6, 0.6]。

2)建立隶属度函数

选取E、EC和PID参数的各语言变量值:正大为PB,正中为PM,正小为PS,零为Z,负小为NS,负中为NM,负大为NB,各语言变量值在其论域上对应的隶属度函数分别为:zmf、trimf、trimf、trimf、trimf、trimf、smf。依次建立EC、Kp、Ki、Kd的隶属度函数,如图6为Matlab仿真过程中偏差E的隶属度函数图。

图6 偏差E隶属度函数

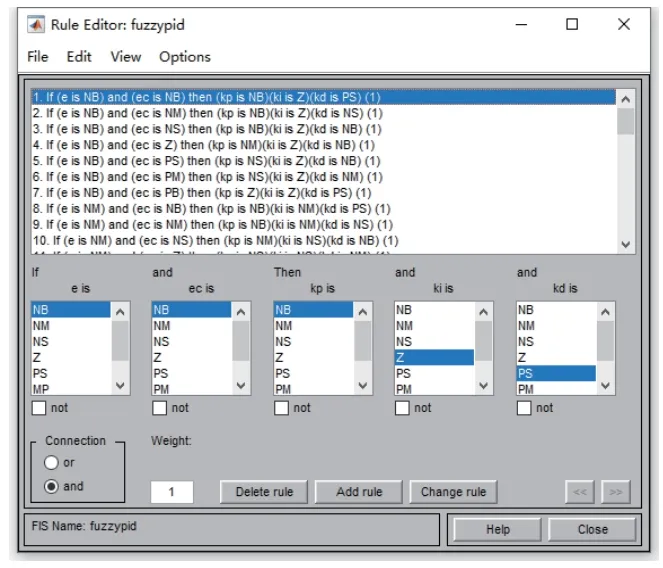

3)制定模糊规则库

Gain模块中的量化因子将实际输入值e、ec转化为模糊论域中的数值作为模糊控制器的输入并选用Mamdani控制规则输入到编辑器中,如图7所示为模糊规则库,共有7 ×7=49条模糊规则。

图7 模糊规则库

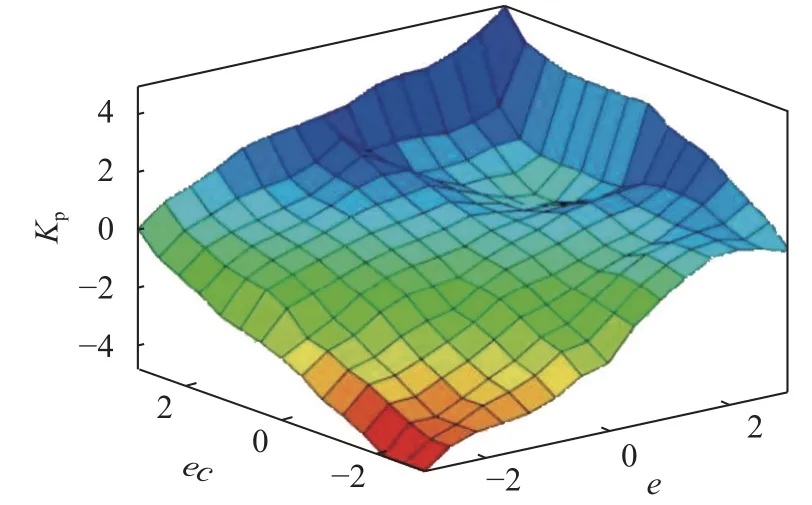

4)去模糊化并建立仿真模型

采用“重心法”做“去模糊化”。去模糊化后得到ΔKp、ΔKi、ΔKd即可对PID参数进行调整。数据输入后可在Rule Viewer和Surface Viewer中查看具体输入模糊推理后的输出情况。图8为所导出输出量Kp=F(e,ec)的曲面图。

图8 输出量Kp=F(e,ec)曲面图

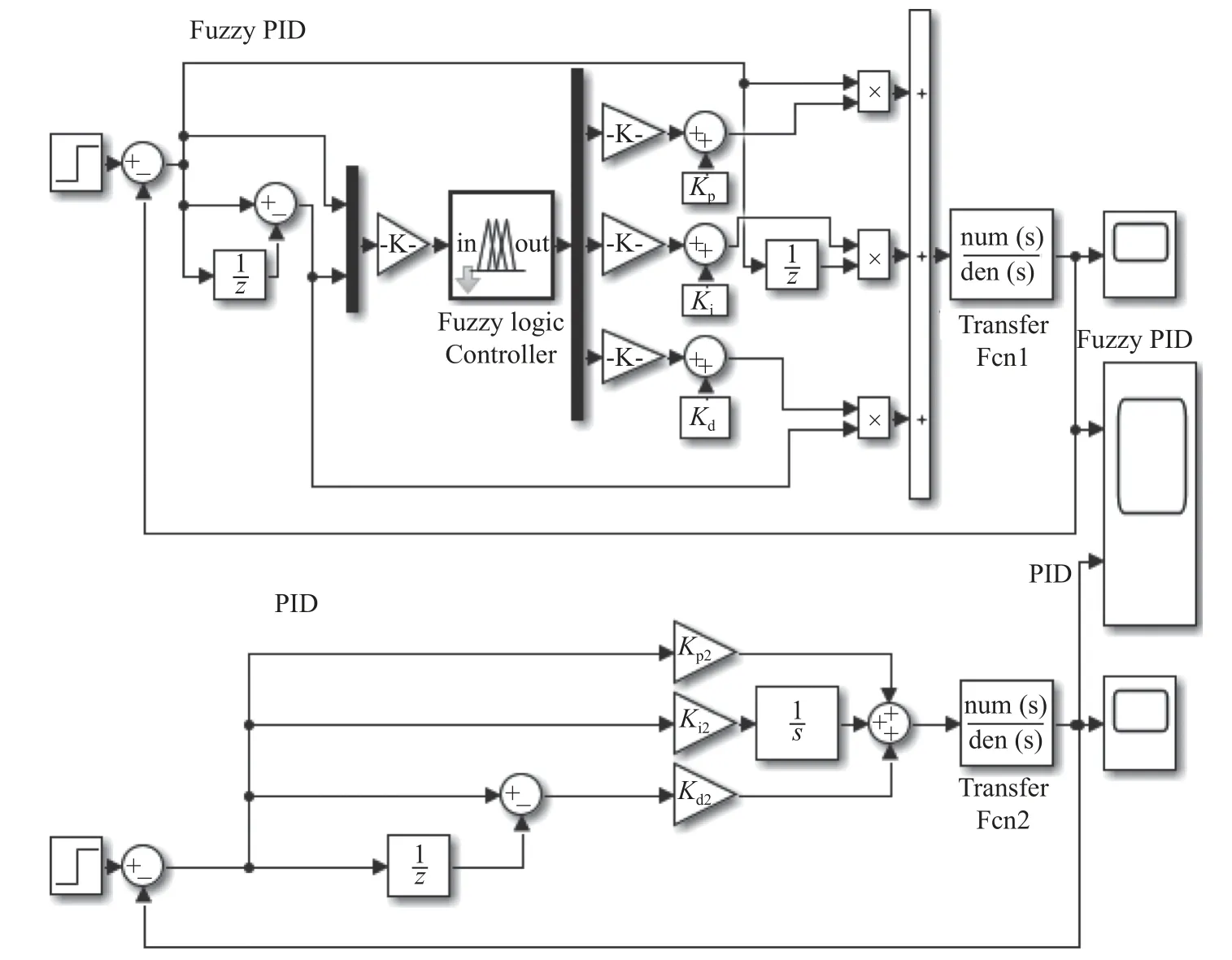

5)用Simulink工具分别建立了模糊PID控制模块和PID控制模块,并通过仿真对比控制效果[14],Simulink系统仿真模型如图9所示。

图9 Simulink系统仿真模型

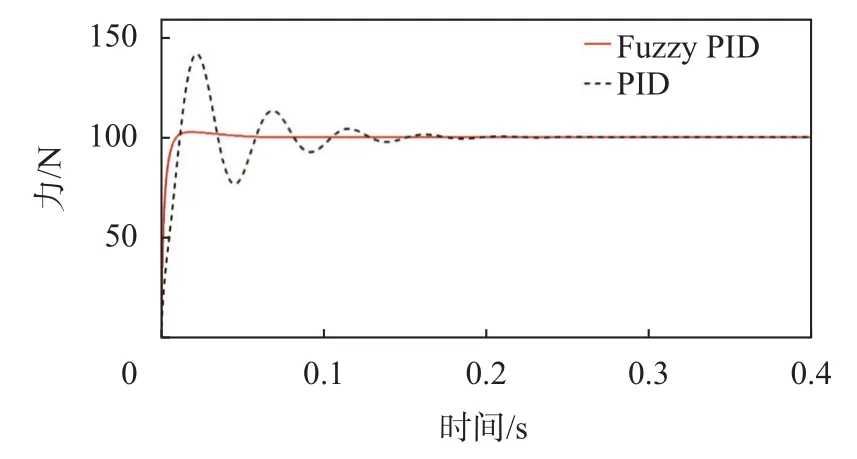

4 控制系统仿真

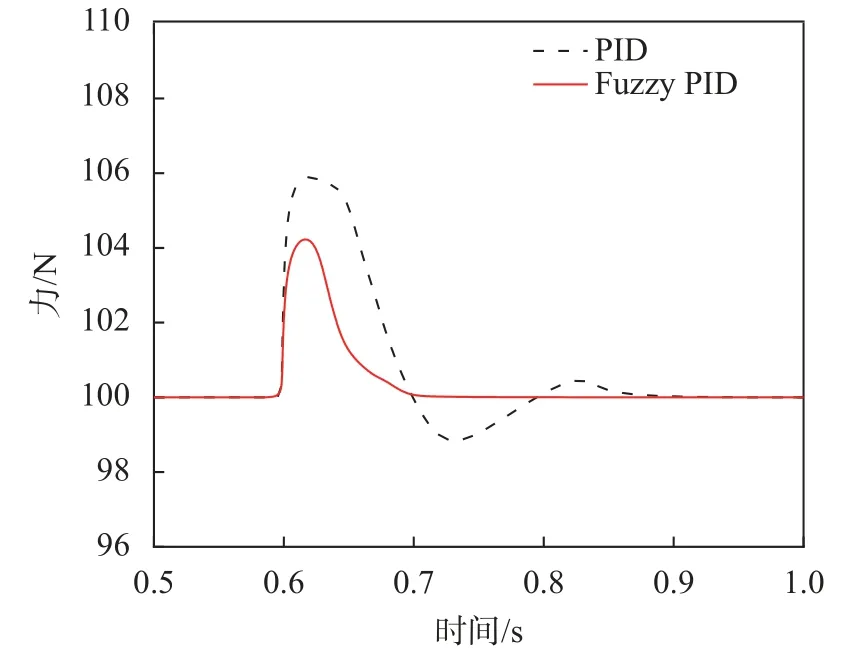

用所建立的电磁无心夹具控制系统仿真模型进行仿真。假设理想压力的目标值为100 N,仿真结果如图10所示,两种控制算法都能控制夹紧力到目标值。常规PID超调量较大,且控制过程不平稳,0.7 s达到稳定状态。而模糊PID算法响应速度快,超调量小,且控制过程更平稳,在0.4 s的时候已经达到稳定状态。

图10 输入阶跃信号时的仿真结果

为了检测系统的鲁棒性,在0.6 s时,突加108 N的负载,作为扰动。仿真结果如图11所示,可以看出在外界干扰因素的突然作用下,PID和模糊PID两种方式都能使夹紧力恢复到目标值,并保持稳定。但对比发现模糊PID算法在干扰下表现更好,峰值为104 N,超调量为4%,而PID算法,峰值达到了106 N,超调量为6%,且模糊PID算法恢复到目标值所需时间大约为PID算法的二分之一。

图11 电磁无心夹具自适应控制系统干扰测试对比

5 试 验

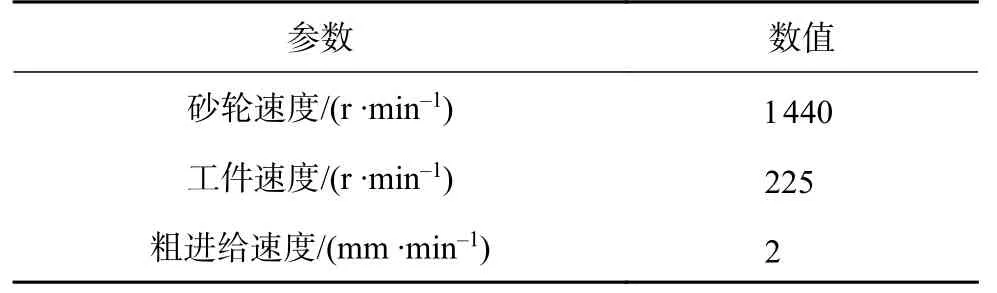

用所设计的电磁无心夹具自适应控制系统和常规电磁无心夹具做对比试验,试验机床为3MZ143A/1型自动球轴承外圈沟道磨床,各选取10件7009型号轴承外圈作为工件,采用相同的磨削用量如表2所示,进行外沟磨削加工。

表2 磨削用量

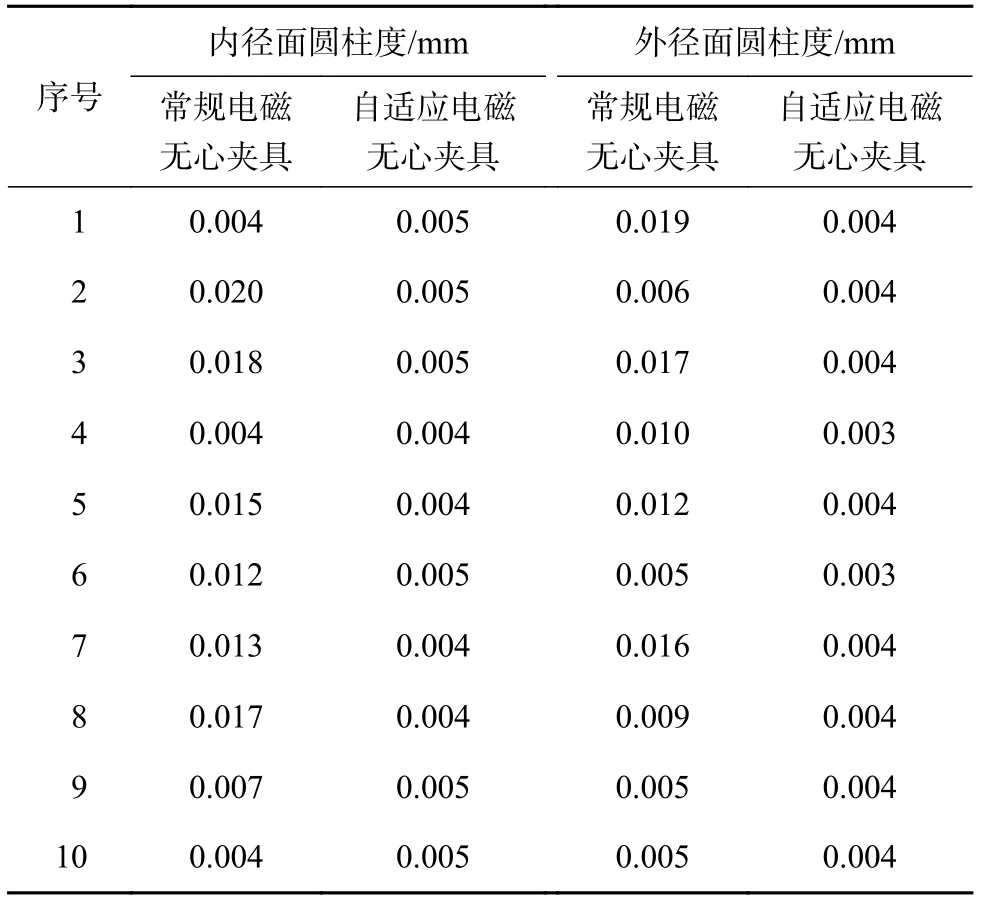

试验现场如图12所示,经试验,对工件进行加工时 ,压力在70 N上下浮动,故将目标压力值定为70 N。对于电磁无心磨削过程中套圈的变形主要反映在套圈圆柱度上,加工完成后用圆度仪检测内、外径面圆柱度进行试验结果对比。

图12 试验现场

结果如表3所示,表中圆柱度单位mm,可知:采用电磁无心夹具自适应控制系统磨削加工后工件的内径面平均圆柱度为0.004 6 mm,外径面平均圆柱度为0.003 8 mm;采用常规电磁无心夹具磨削加工后工件的内径平均圆柱度为0.011 4 mm;外径平均圆柱度为0.010 4 mm。采用电磁无心夹具自适应控制系统能明显减小外圈内、外径面的圆柱度,减少变形,且能满足内径面圆柱度不超过0.005 mm,外径面圆柱度不超过0.004 mm。

表3 磨削加工后内径外径表面圆柱度对比

6 结束语

本文提出了通过控制线圈电流控制电磁无心夹具夹紧力的控制策略,创造性地设计了检测结构,结合压力传感器、放大器、单片机、信号转换器搭建了一种电磁无心夹具自适应控制系统。相对于现有电磁无心夹具磨削过程中夹紧力固定,难以良好适应磨削力动态变化,易造成套圈变形问题,电磁无心夹具自适应控制系统能根据磨削力的变化实时调节夹紧力,自动化程度高,能减少变形。

通过对控制系统数学建模和Matlab仿真证明了,相较于常规PID控制算法,模糊PID控制算法更适合干扰因素多,复杂多变的控制系统,且鲁棒性更强。 通过试验验证了电磁无心夹具自适应控制系统使套圈内径面平均圆柱度降低了0.006 8 mm,外径面平均圆柱度降低了0.006 6 mm,有效降低了电磁无心磨削过程中的圆柱度误差,减少了变形。本文研究了通过控制电流控制电磁无心夹具夹紧力的控制系统,下一步可对偏心距、偏心方位角等参数的自适应控制进行研究,进一步提高工件的加工质量。