钢管塔锻造带颈法兰轴拉性能分析研究

2022-10-12李布辉龙海波宁帅朋

余 亮,李布辉,龙海波,宁帅朋,张 庆

(中国能源建设集团江苏省电力设计院有限公司,江苏 南京 211102)

0 引言

钢管塔具有结构型式简单、整体刚度大、承载力性能好和风阻系数小等优点,被广泛运用于特高压和大跨越输电线路[1-2]。法兰节点具有传力路径明确、构造简单、安装便捷和维护需求少等优点,属于典型的板式结构,法兰板与主管通过环向焊缝连接[3]。

从20世纪80年代开始,国内外学者已经开展关于法兰节点的研究工作。KATO等[4-5]开展圆钢管和方钢管柔性法兰的轴拉试验,研究板厚的影响。CAO J J等[6]提出了螺栓和法兰板受力的简化计算模型。Igarashi S等[7]进行了15个圆形法兰节点的轴拉试验,并提出了基于不同破坏模式下法兰轴拉承载力的计算方法。Hoang V L等[8]开展了单调、循环荷载作用下的法兰轴拉性能研究。WANG Y Q等[9]基于法兰节点的纯弯试验结果提出了可供实际工程使用的设计方法。CAO J J等[10]进行了法兰节点的数值模拟和理论分析,研究其在侧向力和弯矩作用下的承载力性能。Williams J.G. 等[11]开展了法兰节点的有限元分析,并提出了紧凑型法兰的概念。Feras等[12]研究了法兰螺栓受力的机械特性,并提出了节点轴向刚度的计算方法。

锻造法兰采用整体锻造工艺成形,内部金属晶体更加致密,材料的塑性和力学性能明显提高。与柔性法兰相比,锻造带颈法兰具有较好的刚度和承载力性能;与刚性法兰相比,不需要焊接加劲板,自动化程度高。吴国强等[13]提出了锻造法兰节点的分析模型和构造要求,付凯等[14]根据法兰应力计算结果提出了简化计算模型,吴静[15]通过法兰节点的试验研究节点的可靠性和工程适用性。

文章提出了一种新型锻造法兰型式,该法兰采用内大坡外小坡截面,螺栓圆充分接近主管外壁,减小法兰板悬臂长度,与常规锻造法兰相比,悬臂长度可减小约12%,从而有效减小了螺栓偏心效应。开展新型法兰的轴拉性能试验研究和模拟分析,重点研究法兰板厚度变化对节点整体受力的影响程度。

1 轴拉性能试验

1.1 试件设计

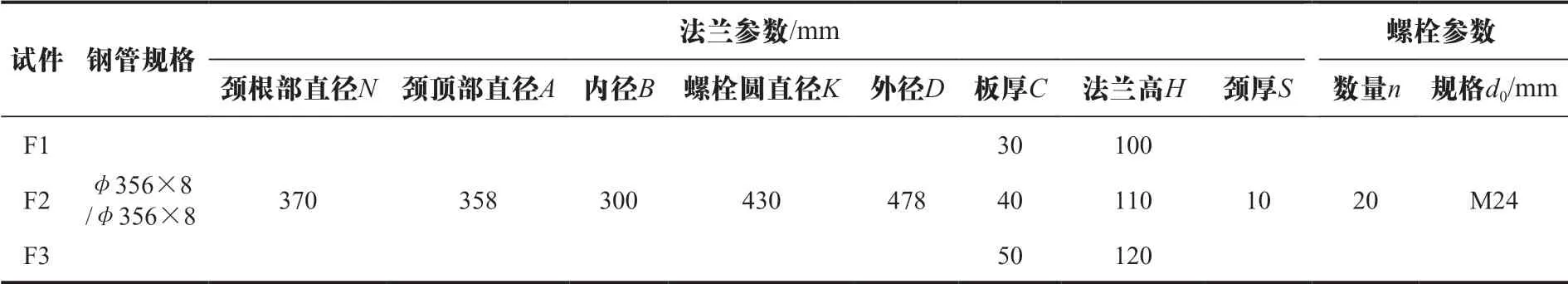

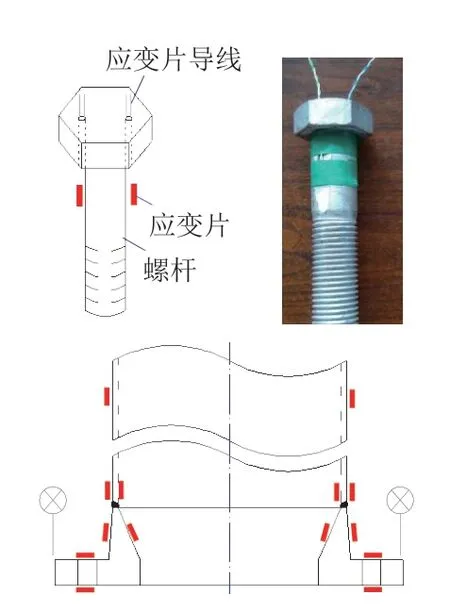

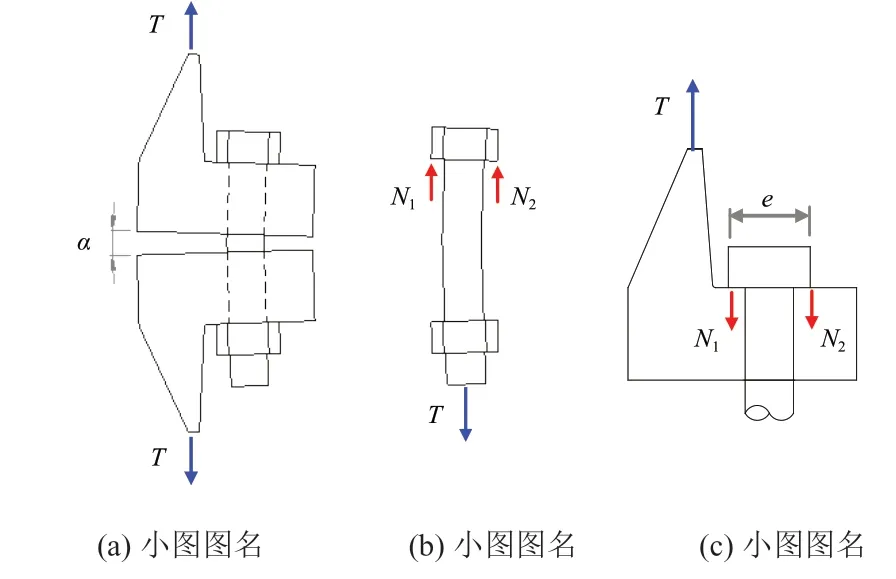

该新型法兰截面构造及对接如图1所示,钢管规格为φ356×8 mm,法兰尺寸见表1所列,板厚度分别为30 mm、40 mm和50 mm。钢管材质为Q460,法兰材质为Q420,连接螺栓材质为8.8级,螺栓配置双帽、双垫。螺栓紧固采用扭矩扳手施加预紧力,M24螺栓的紧固扭矩取280 N·m[3]。开展钢管和法兰板材的拉伸试验,试件厚度为8 mm,试验结果见表2所列。

图1 新型锻造法兰截面构造和对接示意图

表1 新型法兰尺寸参数

表2 材料力学性能试验结果

1.2 试验方案

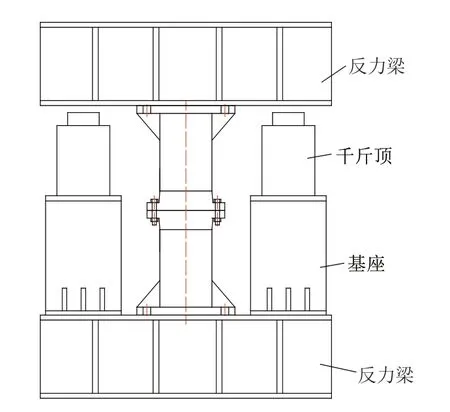

钢管两侧焊有40 mm厚的加载端板和10 mm厚的加劲板,钢管长度为600 mm,加载端板与反力梁组成自平衡受力体系,采用2个5 000 kN的液压加载装置同步加载,如图2所示。为了考察法兰节点的应力发展情况,在法兰板、法兰颈部、焊缝附近主管管壁和螺杆上布置应变测点,应变测点布置如图3所示。应变片平面尺寸为10.0 mm×4.0 mm,极限应变为0.02~0.03。在盘面外侧对称布置4个位移计测量盘面的变形情况。采用分级加载的方式施加轴向拉力。

图2 试验加载装置

图3 应变测点和位移测点布置

1.3 试验结果

1.3.1 典型部位的荷载—应变关系

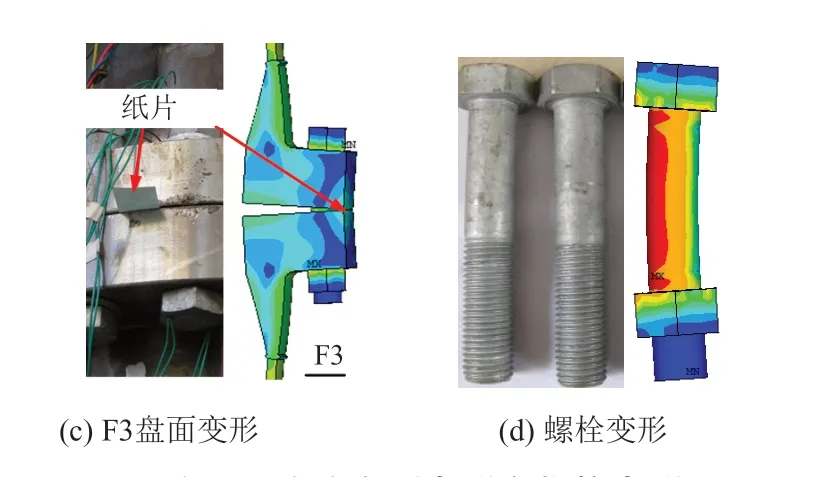

刚开始加载时,试件各测点均处于弹性范围内。随着荷载的增加,主管管身出现明显的拉伸变形,且典型部位的应变发展出现不一致。当试件发生明显的失效破坏或测点最大应变达到15 000 με时停止加载试验。表3列出了试件的计算屈服承载力Fde,试验承载力Fte和法兰盘面变形Δt。由表3可知,Fte/Fde为1.143,说明该节点的可靠性较好;且随着法兰板厚的增加,盘面变形逐渐减小,盘面最大变形为1.08 mm。钢管的最大受拉残余变形Δl为9.6 mm。

表3 法兰节点试验结果

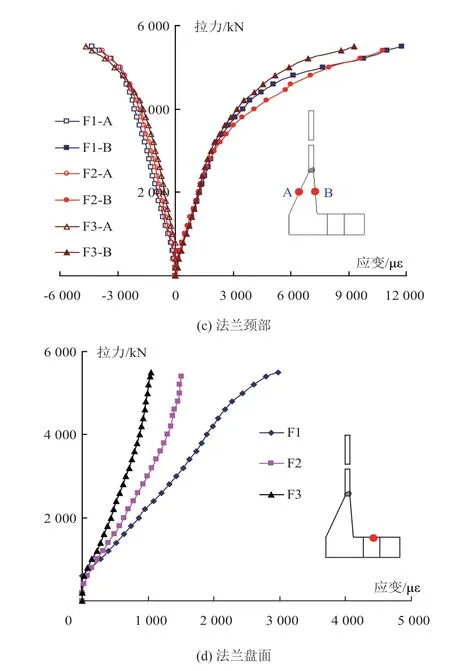

通过对比典型部位的荷载—应变曲线可掌握其受力状态,图4(a)所示为主管中间截面和环向焊缝上侧主管的应变发展曲线,不同试件主管中间截面应变发展基本一致。如图4(b)、(c)所示,焊缝上侧主管和法兰颈部受偏心拉力的作用,颈部外侧应变发展明显快于内侧,且外侧先达到屈服。试件F1法兰颈部外侧的应变发展快于试件F2和F3,是因为F1法兰板较薄,试验过程中法兰板外边缘存在撬力,使得螺栓受力增加,导致法兰颈部的弯矩增大。图4(d)所示为法兰盘面的应变发展情况,法兰盘上表面受拉,随着板厚的减小,应变发展逐渐加快。加载结束后,试件F1法兰盘面已屈服,试件F2、F3仍处于弹性阶段,且应变发展基本呈线性。

图4 典型部位的荷载-应变发展趋势

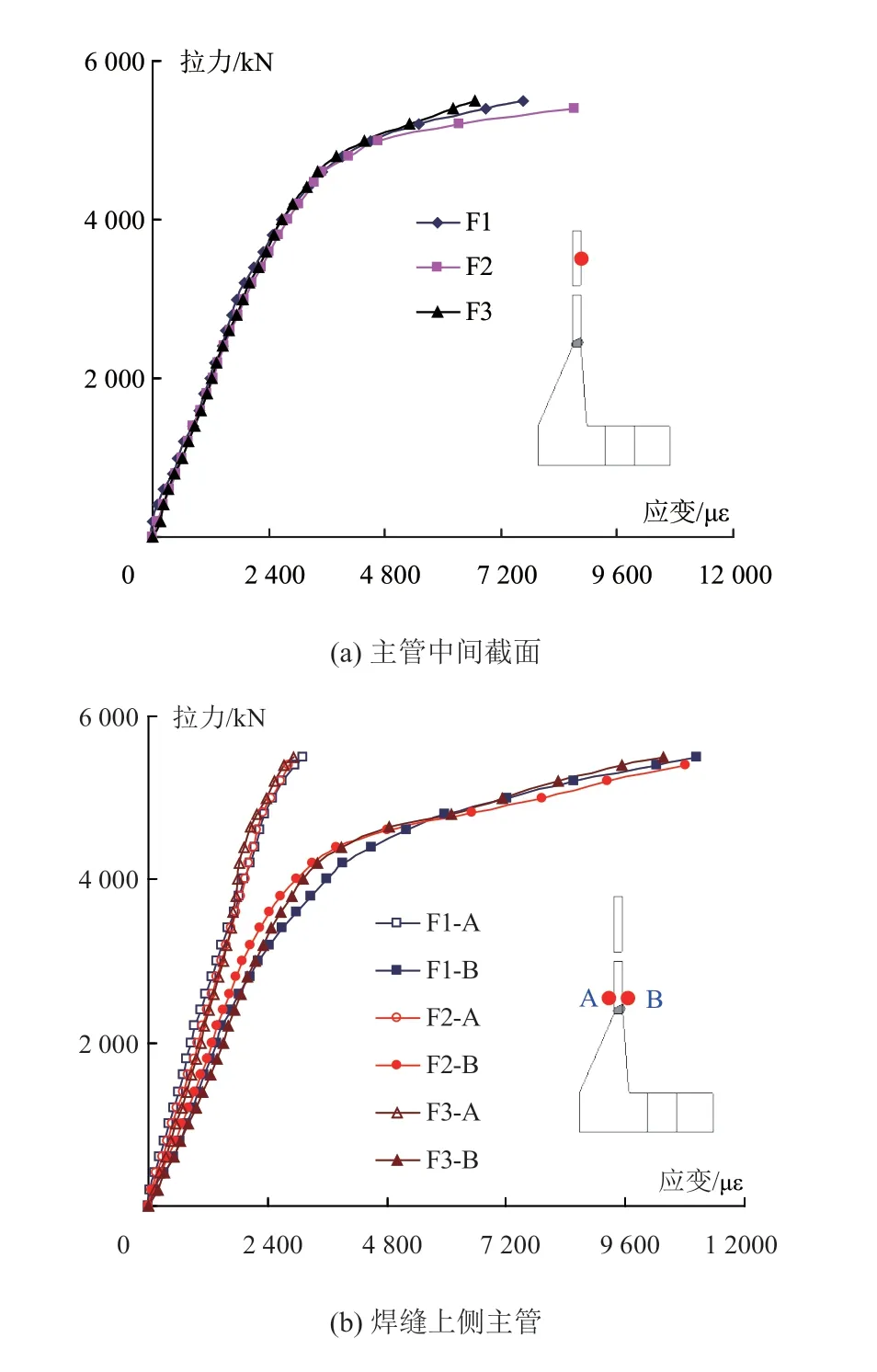

1.3.2 法兰盘面变形

法兰盘外边缘是否产生撬力通常取决于法兰的连接刚度,而法兰板厚度是影响法兰连接刚度的关键参数,需要重点研究。当主管屈服时,试件F2和F3的法兰盘外边缘脱开,盘面对接处可塞入纸片,如图5所示。试验过程中,试件F1的盘面始终接触。试验结束后,测得法兰盘面的残余变形如表3所示,试件盘面残余变形Δt分别为1.08 mm、0.94 mm和0.37 mm,说明该新型法兰的盘面刚度较大,且随着板厚增加,盘面的残余变形逐渐减小。

图5 法兰盘面变形和螺栓变形

1.3.3 螺栓应变发展趋势

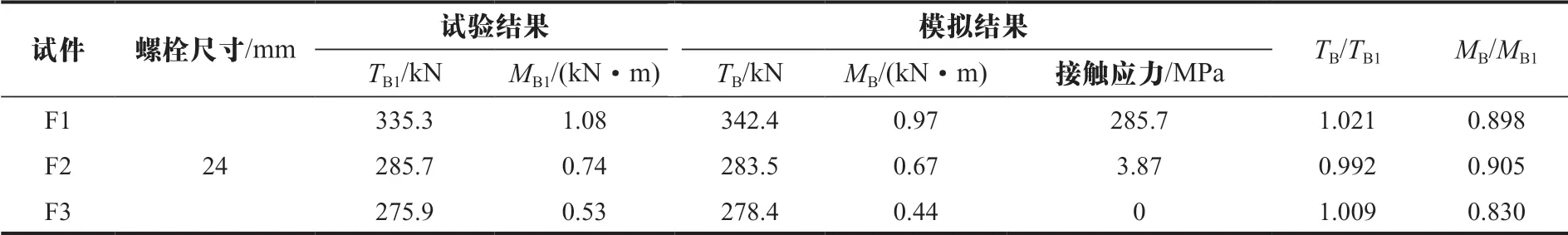

法兰螺栓的荷载—应变曲线如图6所示。可见,螺栓应变发展基本呈线性关系,且螺杆内侧应变发展比外侧迅速,呈现明显的偏心受力状态。测得的螺杆应变可转变为螺栓拉力TB1和等效弯矩MB1见表4所列。试验结束后,F1试件的连接螺栓有轻微的弯曲变形,如图5(d)所示。

图6 螺栓荷载-应变曲线

2 数值模拟分析

2.1 有限元模型

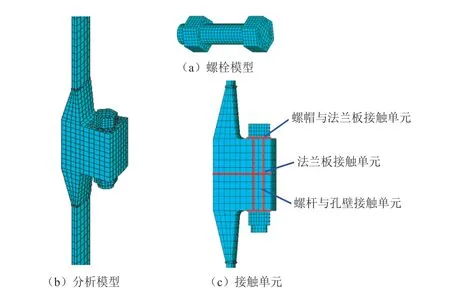

开展试验法兰的数值模拟分析,钢管和法兰材料采用三折线弹塑性模型,钢材参数采用材性试验的结果,钢材弹性模量E取2.06×105MPa,切线模量E0取0.1E。分析模型中,螺栓、法兰和钢管采用SOLID185实体单元模拟,法兰板之间、螺帽与盘面的接触关系采用目标单元TARGE170和接触单元CONTA174模拟,接触面之间的摩擦系数取0.25[3],采用等向强化模型。

采用等效温度法模拟连接螺栓之间的预紧力,钢材的热膨胀系数取1.2×10-5/℃。考虑到法兰节点的空间对称性,同时为减少计算时间和存储空间,建立单个螺栓对应法兰隔离体的有限元分析模型,如图7所示。该模型中,采用弧长法和修正Newton-Raphson法加速数值计算的迭代效率。

图7 有限元分析模型

2.2 有限元分析结果

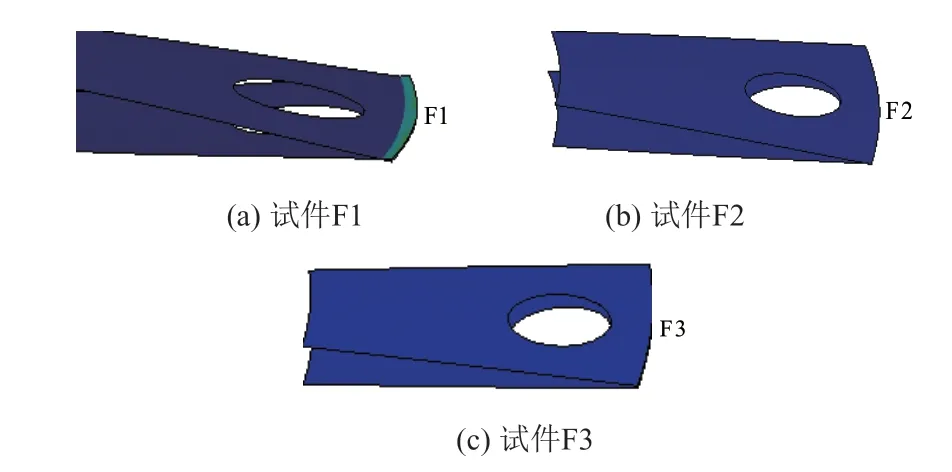

由于主管拉力与螺栓拉力不在同一条直线上,法兰受拉时法兰盘面存在弯矩影响,使得法兰盘面外边缘的状态存在较大的差异,如图8所示,盘面接触应力无法在试验中测得。3组试件法兰外边缘的接触应力分别为285.7 MPa、3.87 MPa和0 MPa,其中:F2试件的盘面接触应力接近0 MPa,F3试件的法兰盘则完全脱开,与试验结果基本一致。法兰撬力沿法兰盘外边缘均匀分布,使得螺栓产生附加弯矩作用。

图8 法兰盘面的接触状态

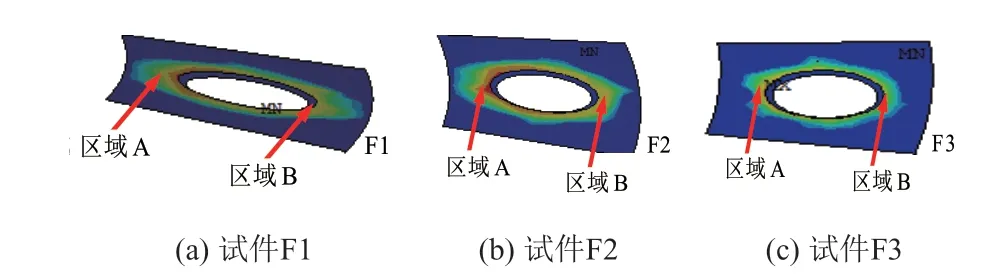

螺栓与法兰盘面的接触状态如图9所示,螺栓内侧与法兰盘(区域A)的接触应力大于外侧与法兰盘(区域B)的接触应力。模拟得到螺栓应力可以采用线性方法转变为螺栓拉力TB和等效弯矩MB,见表4所列。分析显示,数值模拟结果与试验结果吻合较好。随着板厚增加,螺栓的拉力和弯矩逐渐减小,说明螺栓的偏心受力效应逐渐减小。

表4 螺栓受力试验结果与模拟结果对比

图9 螺栓与法兰盘面接触状态

3 法兰盘面变形分析

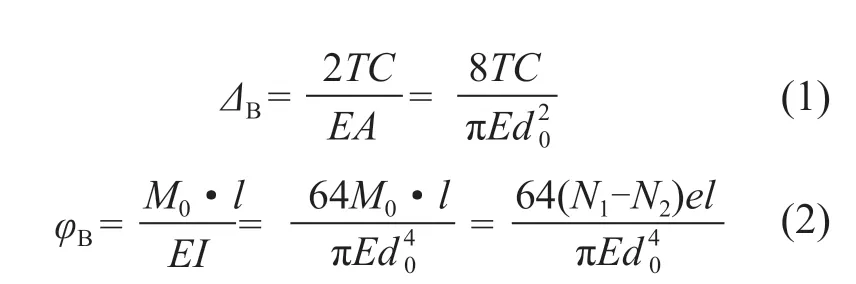

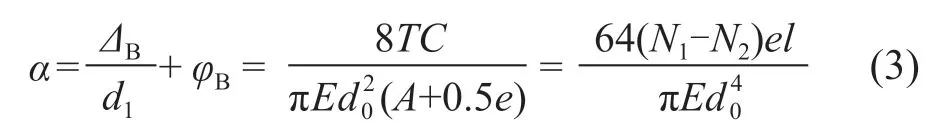

如前所述,试件F2根据计算理论设计,F1和F3作为对比试件。研究结果显示,试件F2的法兰外边缘不存在撬力,符合刚性设计理论,法兰盘面变形示意图如图10所示,盘面变形对螺栓产生了附加弯矩,螺栓与法兰盘面的接触应力可对应简化为集中力N1和N2,且N1>N2。通过式(1)和式(2)分别求得螺杆伸长量ΔB和转动量φB。

图10 法兰节点变形示意图

变形后,法兰盘面之间的夹角α按下式表示:

式中:C为法兰板厚度;T为主管所受拉力;A为螺栓截面积;d0为螺栓有效直径;M0为螺杆所受弯矩;N1为螺帽内侧与法兰盘接触压力;N2为螺帽外侧于法兰盘接触压力;e为螺帽直径;l为螺杆长度;ΔB为螺杆伸长量;φB为螺杆转动量。

4 结论

本文开展了钢管塔新型锻造带颈法兰的轴拉性能试验研究和数值模拟分析,得到以下主要结论:

1)该新型法兰采用内坡外小坡截面型式,颈部内侧坡度约为15°,外侧坡度约为5°,螺栓圆充分接近主管外壁,有效减小了法兰板悬臂长度,从而减小了螺栓偏心受力效应;

2)试验结果显示当主管屈服时,试件F1的法兰盘未脱开,F2和F3外边缘脱开,说明F1法兰盘外边缘存在撬力,其他2个试件则不存在撬力,与设计理论相符;

3)试验结果显示环向焊缝上侧的主管管壁首先达到屈服,说明该位置是整个法兰节点的薄弱环节,设计时应重点关注;

4)当主管达到屈服承载力时,试件F2、F3的盘面仍处于弹性状态,说明该新型法兰构造合理,盘面刚度大,承载力性能好,满足实际工程的要求;

5)有限元分析得到的螺栓受力、法兰盘面变形和各典型测点的应力与试验结果吻合较好,能够用于分析法兰盘、螺栓之间的接触状态;

6)法兰连接螺栓受偏心拉力的作用,且随着法兰板厚的增加,螺栓的偏心影响逐渐减小。