荷载-硫酸盐共同作用下纤维混凝土柱受压性能

2022-10-09张广泰张路杨陈勇姚继涛陈柳灼

张广泰,张路杨,陈勇,姚继涛,陈柳灼

(1.新疆大学建筑工程学院,新疆乌鲁木齐 830046;2.西安建筑科技大学土木工程学院,陕西西安 710055)

长期处于盐渍土环境下的混凝土结构承受着荷载和硫酸盐、氯盐等环境介质的共同侵蚀,导致混凝土结构承载力降低,耐久性退化[1-2].荷载与硫酸盐侵蚀共同作用下,荷载因素加速了硫酸盐对混凝土的侵蚀作用,致使混凝土强度、弹性模量降低,从而导致混凝土结构耐久性劣化,无法达到预期的服役寿命[3-4].为改善上述情况,国内外学者纷纷开始探索新型混凝土,其中聚丙烯纤维混凝土受到广泛关注.聚丙烯纤维的掺入可以增强混凝土的抗折强度、劈裂抗拉强度以及抗弯韧性等,同时其桥联作用可有效阻碍裂缝的发展,提高构件的抗裂能力[5-6],从而减缓环境介质的侵蚀作用,增强结构的耐久性能.硫酸盐环境下,混凝土中由于纤维的存在致使其表面剥蚀现象不明显,这是因为纤维混凝土具有优异的抗裂性和抗渗性,比普通混凝土具有更好的抗硫酸盐侵蚀性能[7-8].因此,研究聚丙烯纤维混凝土构件在荷载与硫酸盐侵蚀共同作用下的承载能力具有重要的工程意义.

目前,国内外有关钢筋混凝土柱承载力计算方法,遵循混凝土柱正截面承载力计算的基本假定,不考虑混凝土抗拉强度的贡献[9-10].然而,由于纤维的存在,混凝土的抗拉强度显著提高,为精确地预测纤维混凝土柱的承载力,进行正截面承载力计算时,不应忽略纤维混凝土抗拉强度的贡献[11-12];同时,在荷载与硫酸盐的共同作用下,混凝土的力学性能必然产生变化[13].因此,现有普通混凝土柱承载力计算模型无法准确地预测经受荷载和硫酸盐共同作用下的纤维混凝土柱承载力,有必要综合考虑纤维混凝土抗拉强度的贡献、混凝土力学性能变化等的影响,研究建立荷载与硫酸盐共同作用下的纤维混凝土柱承载力计算方法.

鉴于此,本文对荷载与硫酸盐侵蚀共同作用下聚丙烯纤维混凝土柱的偏心受压性能进行试验研究,分析应力比、腐蚀时间等对纤维混凝土柱偏心受压性能的影响,建立聚丙烯纤维混凝土柱大偏心受压柱承载力计算公式和最大裂缝宽度计算公式,为长期处于盐渍土环境下的钢筋混凝土结构性能评价提供参考.

1 试验概况

1.1 试验材料

砂采用初步筛洗后的中砂,表观密度为2 640 kg/m3,细度模数为2.8;石子采用6~20 mm 连续级配的卵石,表观密度为2 680 kg/m3;水泥采用P·O 42.5水泥,比表面积为340 m2/kg;减水剂选用聚羧酸系高效减水剂,减水率40%(质量分数),含固量15%;水为生活用水;聚丙烯纤维选用润强丝抗裂防渗纤维Ⅰ型.聚丙烯纤维的基本参数见表1,钢筋的力学指标实测值见表2,试验柱混凝土配合比见表3.

表1 聚丙烯纤维基本参数Tab.1 Basic parameters of polypropylene fiber

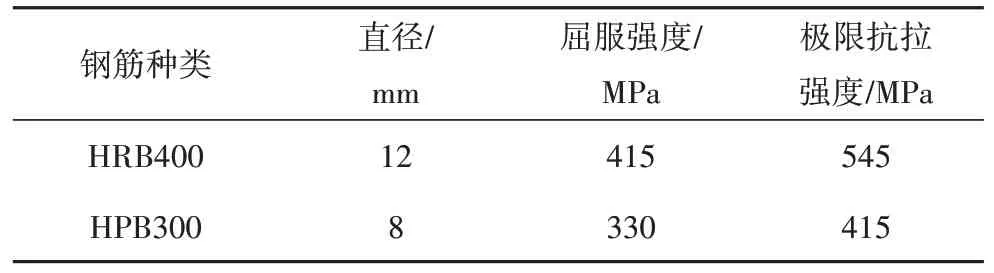

表2 钢筋力学性能实测值Tab.2 Measured mechanical properties of steel bars

表3 混凝土配合比Tab.3 Mix proportion of concrete

1.2 试验柱设计

考虑应力比、腐蚀时间对构件极限承载力的影响,共设计9 根试验柱,其中1 根为普通混凝土(RC)柱,8 根为聚丙烯纤维混凝土(PC)柱,各试验柱的配筋及尺寸均相同,偏心受压柱的长细比l0/b=8,试件尺寸为l0×b×h=1 200 mm×150 mm×200 mm,采用对称配筋,主筋为HRB400 级钢筋,箍筋为HPB300 级钢筋,配筋率为1.51%,配箍率为0.33%,保护层厚度为20 mm,由于聚丙烯纤维掺量为1.2 kg/m3,即体积掺量均为0.13%时混凝土力学性能最优[14],故本文选取纤维掺量均为1.2 kg/m3,应力比选取为0.1、0.2 和0.35.试验柱主要参数及混凝土相关性能见表4,偏心受压构件配筋及钢筋应变片粘贴位置见图1.

表4 试件设计参数及相关受力性能指标Tab.4 Design parameters and mechanical properties of specimens

图1 偏心受压构件配筋图及应变片粘贴位置(单位:mm)Fig.1 Details of reinforcements and positions of strain gauges for an eccentrically loaded member(unit:mm)

1.3 试验加载方案

持续荷载加载装置采用团队实用新型发明专利(专利号:ZL201621062232.0)自平衡蝶形弹簧片实现持续荷载的施加,加载系统包括两组碟形弹簧、螺杆和垫板,如图2 所示.此加载方式避免了在受弯构件端部预留孔洞引起的应力集中问题,同时蝶形弹簧端部的螺母可避免紧固件应力松弛现象.该装置通过WHY-1000 型压力机测量弹簧压缩量,之后利用胡克定律确定施加荷载值.试验设计时,以应力比来衡量施加荷载值的大小,应力比定义为施加荷载值与极限承载力理论计算值的比值,应力比测定装置如图3 所示,试验过程中为保证施加荷载的恒定,使用游标卡尺定期测量蝶形弹簧压缩量.试验柱在标准条件下养护28 d 后,对其施加荷载并置于硫酸钠溶液浸泡池中浸泡,硫酸钠溶液浓度为5%[15],为保证溶液浓度的恒定,每15 d更换溶液一次.待浸泡时间达到设定时间后取出试件,对其进行偏心受压试验.试验加载采用力-位移混合控制加载方式.第一阶段为力控制阶段,加载速率为0.2 kN/s,每级增量为5 kN,每级持荷时间为2 min;荷载达到预估极限荷载的80%后进入位移控制阶段,加载速率为0.02 mm/s,直至加载到构件破坏.试验采用5 000 kN微机控制电液伺服压力试验机进行加载,加载装置及测点布置如图4所示.

图2 加载装置Fig.2 Coupled loading device

图3 应力比测定装置Fig.3 Stress ratio measurement

图4 加载装置及测点布置Fig.4 Test setup and measuring points arrangement

2 试验结果及其分析

2.1 破坏特征

试验柱的破坏形态均为典型的大偏心破坏.加载过程中,首先在受拉区中部出现水平裂缝,随着荷载的增加,水平裂缝向柱侧面延伸,同时在受拉区陆续出现多条水平裂缝,但发展较为缓慢;当荷载继续施加,受压区和牛腿根部开始出现竖向裂缝,继续加荷,裂缝宽度增加并延伸,并伴随着纤维拉断的响声;荷载达到极限荷载时,受压区出现斜向裂缝,试件并未出现混凝土剥落现象,受拉区裂缝宽度增加较大;荷载达到破坏荷载时,首先受拉侧钢筋屈服,之后受压区混凝土被压碎,且压碎区域较大.与普通混凝土柱相比较而言,加入聚丙烯纤维的试验柱裂缝发展较慢,试件破坏时受拉区的裂缝宽度亦相对较小,并未出现混凝土大块剥落现象,其主要原因是聚丙烯纤维的桥联作用阻碍了裂缝的发展,在破坏时聚丙烯纤维仍能使构件具有较好的整体性.对比未施加持续荷载的试件可知,持续荷载对试验柱的破坏特征并无较大影响.试验柱的破坏形态见图5.

图5 试验柱破坏形态Fig.5 Failure patterns of test columns

2.2 荷载-竖向位移曲线

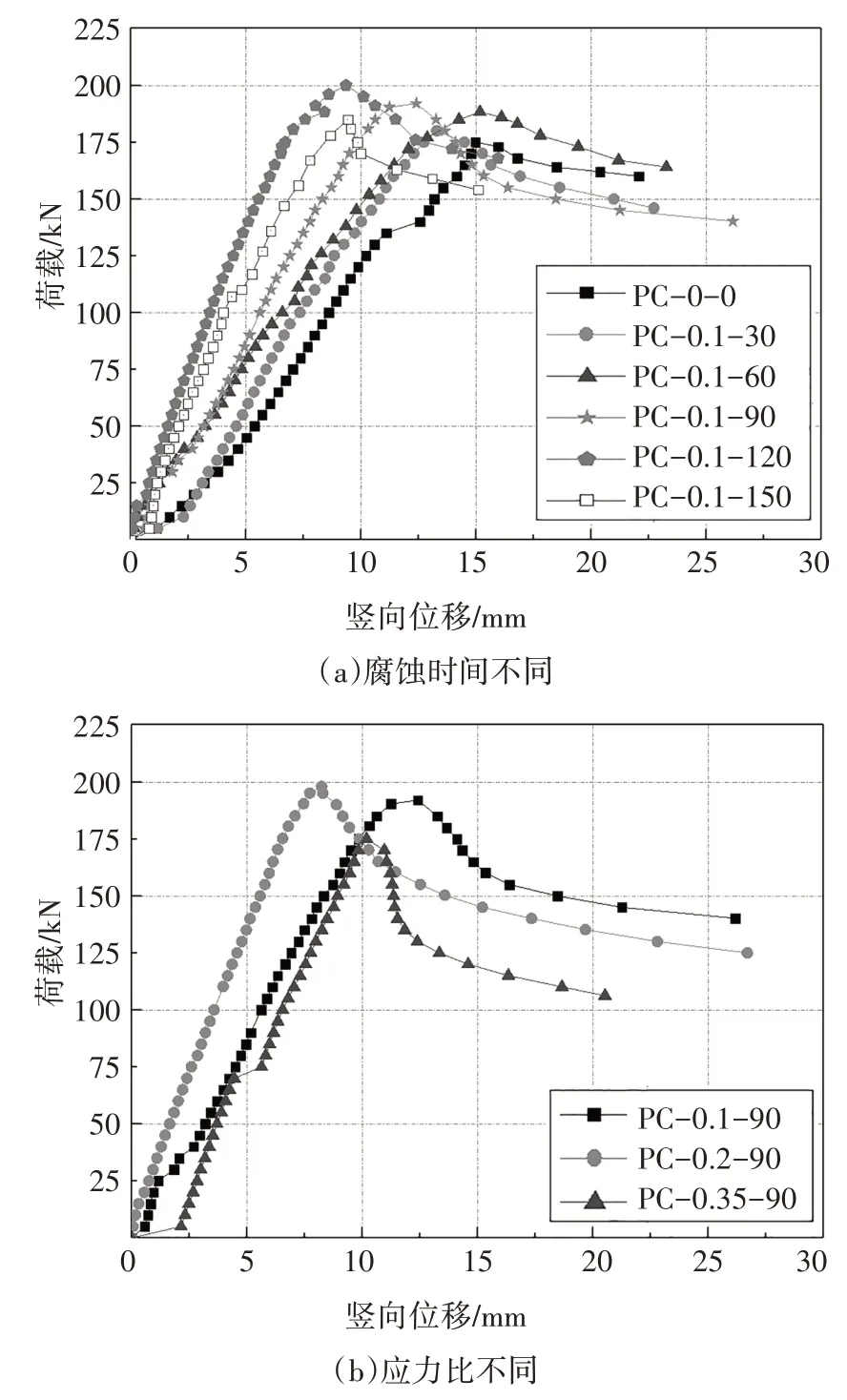

图6 为试验柱的荷载-竖向位移曲线.由图6 可知,曲线分为线性上升、非线性上升和下降三阶段.在上升段时,部分曲线有下凹,其主要原因是随着荷载的增加,混凝土被压实并与钢筋能更好地共同工作,从而出现斜率增大.由图6(a)可知,随着腐蚀时间的增加,试验柱的峰值荷载及初始刚度均呈现先增加后降低的趋势.腐蚀时间120 d时峰值荷载和初始刚度均达到最大,120 d 后峰值荷载及初始刚度开始降低,其主要原因是随着腐蚀时间的增加,混凝土强度先增后减,混凝土弹性模量亦随之变化,从而试验柱的峰值荷载及初始刚度呈现先增加后降低的趋势,混凝土强度具体变化规律见表4.由图6(b)可知,随着应力比的增加,试验柱的峰值荷载呈现先增加后降低的趋势.应力比增加到0.2 时,试验柱的峰值荷载和初始刚度均到达最大;应力比由0.2增加到0.35时,试验柱的峰值荷载和初始刚度减小.

图6 荷载-竖向位移曲线Fig.6 Load-vertical displacement curves

2.3 钢筋应力应变分析

图7(a)为不同腐蚀时间对应的大偏心受压柱荷载-钢筋应变曲线,图7(b)为不同应力比对应的大偏心受压柱荷载-钢筋应变曲线.通过对比分析可知,各试件的受拉侧、受压侧钢筋应变曲线可分为线性工作阶段、非线性工作阶段和破坏阶段.在混凝土开裂前,钢筋应变基本呈线性变化,且应变增长缓慢;当混凝土开裂后,受拉侧钢筋应变增长迅速加快,且随着荷载的增加钢筋应变增长速率加大.经计算钢筋的理论屈服应变约为2 050 με,所有试验柱受压与受拉钢筋均达到屈服.由此可知,各试验柱均呈大偏心受压特征,纵向钢筋均被有效利用.

图7 荷载-钢筋应变曲线Fig.7 Load-steel strain curves of specimens

2.4 荷载-侧向挠度曲线

图8 为试验柱的荷载-侧向挠度曲线.由图8 可知,加载初期,各试件的跨中挠度较小;随着荷载的施加,挠度开始呈线性增长,试件开裂后,挠度呈非线性增长.相同应力比下,随腐蚀时间的增长,曲线上升段斜率呈现先减小后增大的趋势,当腐蚀时间为120 d时曲线上升段斜率最小;历经相同腐蚀时间下,随应力比的增加,曲线上升段斜率逐渐偏离纵轴.

图8 荷载-侧向挠度曲线Fig.8 Load-lateral deflection curves

2.5 平截面假定

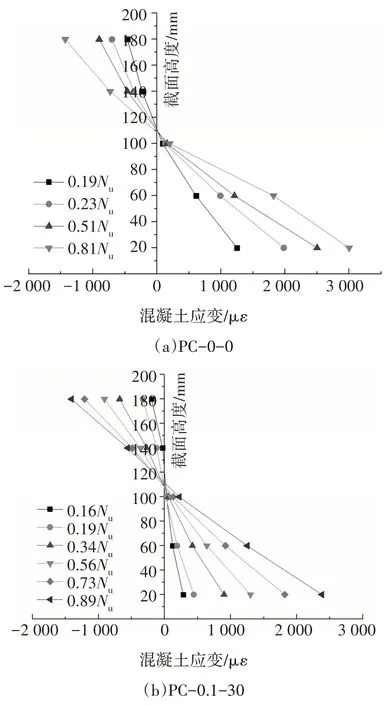

应力比为0.10 的PC 柱应变随截面高度变化的规律如图9所示.由图9可知,硫酸盐侵蚀90 d前,各级荷载下的混凝土应变近似呈直线,基本符合平截面假定,试验柱变形后仍近似保持平面;硫酸盐侵蚀120 d 后,随着膨胀应力的积累,中性轴有偏移的趋势,但整体而言,试验柱沿截面高度的混凝土应变仍基本符合平截面假定.

图9 试验柱跨中截面不同高度处混凝土应变Fig.9 Concrete strain at different height of mid-span section of test column

3 受力性能影响因素分析

3.1 受力性能指标

经受荷载-硫酸盐腐蚀共同作用后纤维混凝土偏心受压柱的峰值荷载Nu、位移延性系数u见表4.

延性反映了构件在超过弹性阶段后,其承载能力无显著下降情况下的塑性变形能力[16],本文引入延性系数来度量构件的延性,延性系数u按式(1)计算:

式中:Δu为构件的极限位移,取承载力下降至峰值荷载85%时的位移;Δy为构件的屈服位移,采用能量等效法确定[17].

3.2 应力比

图10 为峰值荷载和位移延性系数随应力比的变化关系.由图10 可知,试验柱峰值荷载随着应力比的增大呈现先增加后降低的变化趋势,应力比由0.1 增加至0.2,峰值荷载提高了6.6%;应力比由0.2增加至0.35,峰值荷载降低了17.1%.试验柱位移延性系数随着应力比的增大而降低,应力比由0.1分别增加至0.2、0.35,位移延性系数分别降低了15.1%、23.6%.原因是,在侵蚀龄期为90 d时,随应力水平的增加,试件微观结构呈现出密实度先增大而后又出现微裂缝和小孔洞等[18]现象,从而引起试件的峰值荷载呈现先增加后降低的趋势.同时,在侵蚀龄期为90 d 时,随应力水平的增加,钙矾石和石膏等膨胀性产物产生的膨胀应力较大使得抗裂性能下降,从而导致试件延性随之降低[18].

图10 应力比对峰值荷载和位移延性系数的影响Fig.10 Influence of stress ratio on peak load and ductility coefficient of displacement

3.3 腐蚀时间

图11 为峰值荷载和位移延性系数随腐蚀时间的变化关系.由图11 可知,在应力比为0.10 时,随着腐蚀时间的增加,试验柱的极限荷载呈现先增加后降低的趋势,腐蚀时间由30 d 增加到60 d、90 d、120 d 时,试件的峰值荷载分别增加了2.67%、5.54%和12.83%;腐蚀时间由120 d增加到150 d时,试件的峰值荷载降低了15.83%.在应力比为0.1 时,随着腐蚀时间的增加,试验柱的位移延性系数呈现先增加后降低的趋势,腐蚀时间由30 d增加到60 d时,试验柱的位移延性系数增加了7.12%;腐蚀时间由60 d增加到90 d、120 d、150 d时,试件的位移延性系数分别降低了2.49%、8.31%和15.79%.原因是,在低应力比下,随腐蚀时间的逐渐增加,硫酸盐溶液不断侵入混凝土内部,初期侵蚀产物填充了混凝土内部的微裂缝和孔洞,使混凝土更加密实,增强了混凝土的抗压强度,进而使试验柱的极限荷载呈现增加趋势,但在后期随着钙矾石和石膏等膨胀性产物的不断积累,膨胀应力达到一定程度后会破坏混凝土内部的孔结构,引起界面过渡区的微裂缝发展,致使其抗压强度逐渐降低[19-20],从而导致试验柱的极限荷载开始出现下降趋势.

图11 腐蚀时间对峰值荷载和位移延性系数的影响Fig.11 Influence of corrosion time on peak load and ductility coefficient of displacement

4 正截面承载力计算

4.1 持续荷载与硫酸盐作用下的混凝土力学性能

混凝土抗压强度与静弹性模量的关系为[21]:

式中:Ec为混凝土静弹性模量;fcu为混凝土初始抗压强度.

根据静弹性模量与动弹性模量的关系[22]可得硫酸盐侵蚀作用下不同时刻混凝土动弹性模量表达式:

以混凝土相对动弹性模量衡量混凝土的损伤:

式中:D为混凝土损伤;为初始时刻混凝土动弹性模量.

联立式(2)~(4),可得硫酸盐侵蚀作用下的混凝土抗压强度为:

4.2 基本假定

荷载与硫酸盐共同作用后纤维混凝土大偏心受压柱承载力计算可作如下假设:

1)截面应保持平面;

2)采用等效矩形应力图来替代纤维混凝土受压区、受拉区的实际应力图形;

3)忽略制作误差引起的附加偏心,只考虑偏心距增大系数的影响.

4.3 聚丙烯纤维混凝土大偏心构件承载力计算公式

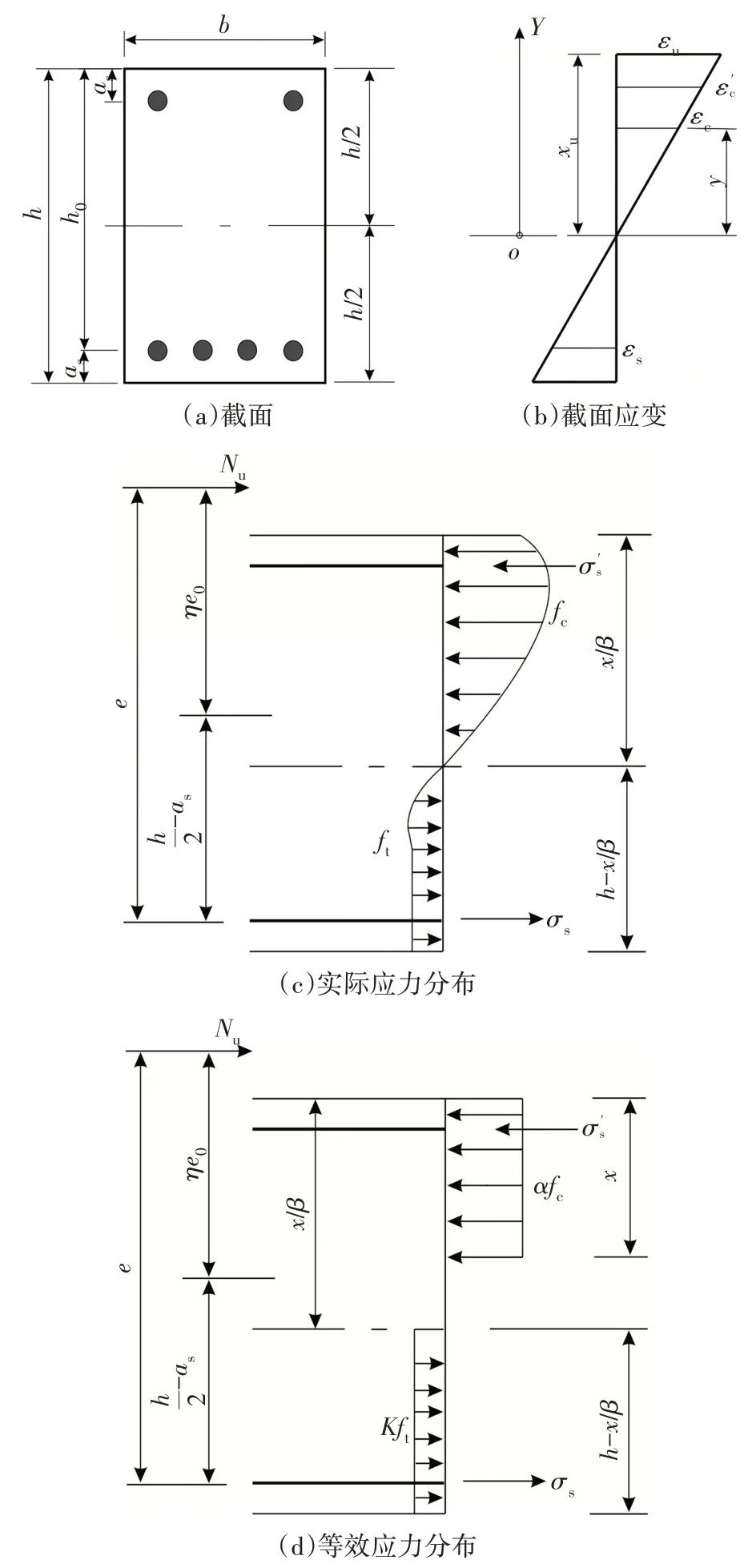

考虑到聚丙烯纤维混凝土具有较高的抗拉强度,进行试验柱正截面承载力计算时,需考虑纤维混凝土抗拉性能的贡献.试验柱的实际应力分布及等效应力分布如图12 所示,实际应力分布图参照《纤维混凝土结构技术规程》(CECS:2004)[23]中受弯构件正截面计算简图.

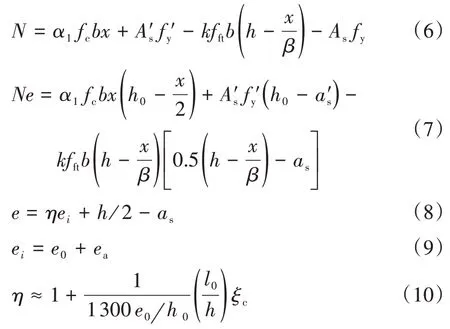

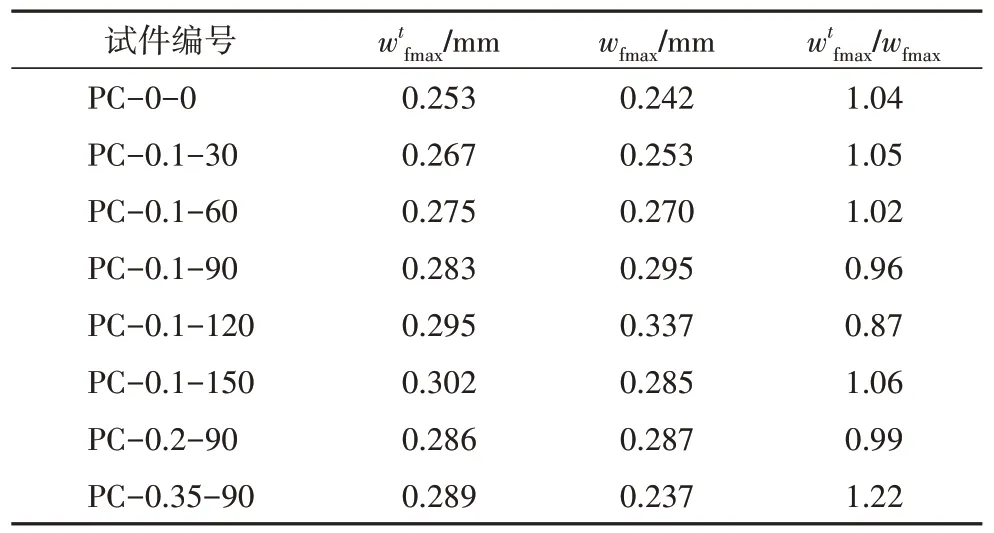

根据图12(d),由平衡条件可得聚丙烯纤维混凝土偏心受压柱正截面承载力计算公式:

图12 极限状态和等效矩形应力图Fig.12 Limit state and equivalent rectangular stress block

式中:k为受拉区等效系数;x为受压区高度;α1、β根据《混凝土结构设计规范》(GB 50010—2010)[21]取值;fc根据式(5)计算;fft为腐蚀后纤维混凝土抗拉强度实测值;ea为附加偏心距;e0为初始偏心距;h为截面高度;h0为截面有效高度;η为弯矩增大系数;as、为保护层厚度;l0为构件计算长度;ξc为截面曲率修正系数,按《混凝土结构设计规范》(GB 50010—2010)[21]计算.

根据式(6)和式(7)可得:

联立式(11)和式(12)可得:

对于对称配筋的构件fyAs=,则:

则受压区高度x的表达式为:

将纤维混凝土构件的极限荷载实测值Nu代入式(15)即可得到受压区高度x,将受压区高度x代入式(11)或式(12)即可得出等效系数k.

基于上述计算公式对本文及文献[11]、[24-25]中22 个试验柱进行正截面承载力计算并与试验值对比,以验证其准确性,各试验柱的理论计算结果、试验结果以及两者之间的比值见表5.试验柱计算值与试验值比值的平均值为0.983 2,标准差为0.051 0,变异系数为0.051 2.其计算值与试验值比值接近于1.0,说明考虑受拉区纤维混凝土抗拉强度的计算值与试验值吻合较好.

表5 试验值与计算值比较Tab.5 Comparison of experimental and calculated values

5 最大裂缝宽度计算方法

与普通混凝土试验柱相比,聚丙烯纤维掺入阻碍了试验柱裂缝的开展,相同荷载作用下最大裂缝宽度明显减小,故需考虑掺入聚丙烯纤维对构件裂缝宽度的影响.

参考我国现行的《纤维混凝土结构技术规程》(CECS:2004)[23]采用以黏结-滑移理论为基础的理论模型,建立聚丙烯纤维混凝土柱在硫酸盐与荷载作用下的最大裂缝宽度计算公式:

式中:wmax为不考虑聚丙烯纤维的影响,按现行混凝土结构设计规范计算方法计算的最大裂缝宽度;βcw为聚丙烯纤维对试验柱裂缝宽度的影响系数,取βcw=0.58[26];λf为聚丙烯纤维特征参数,λf=;m为硫酸盐腐蚀对试验柱裂缝宽度的影响系数,根据本文试验数据,对m进行回归分析,取m=1.05.

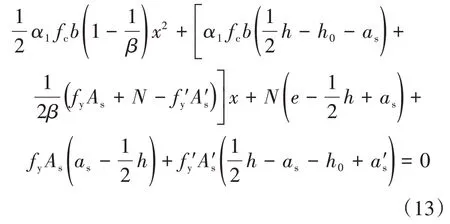

将各参数代入式(16),得到试验柱的最大裂缝宽度计算值,见表6.由表6 可知,计算值与试验值吻合较好,平均值为1.026,标准差为0.093,变异系数为0.091.

表6 最大裂缝宽度试验值与计算值比较Tab.6 Comparison between test value and calculated value of maximum crack width

6 结论

1)聚丙烯纤维混凝土柱与普通混凝土柱的破坏形态相同,持续荷载对试验柱的破坏形态无影响;试验柱在腐蚀前期,延性有所提高,腐蚀时间超过120 d后,延性开始下降.

2)随着腐蚀时间的增加,试验柱的极限荷载呈现先增加后降低的趋势,在120 d 后极限荷载开始降低;基于《纤维混凝土结构技术规程》(CECS:2004)[23],综合考虑纤维、荷载与硫酸盐共同作用的影响,建立了聚丙烯纤维混凝土柱在硫酸盐与荷载作用下的最大裂缝宽度计算公式,计算值与试验值吻合较好.

3)考虑纤维混凝土的抗拉性能对试验柱偏心受压承载力的影响,采用等效矩形应力图简化计算方法,提出了荷载与硫酸盐作用下聚丙烯纤维混凝土柱的承载力计算公式.