Φ100mm铍青铜棒晶粒细化工艺的研究

2022-10-09李海龙吴文博

李海龙 吴文博

(宁夏中色新材料有限公司,宁夏 石嘴山 753000)

铍青铜是以铍为基本合金元素的铜基合金材料,它具有较高的强度、硬度和弹性极限,弹性滞后小、弹性稳定性好,并且具有耐疲劳、耐腐蚀、无磁性、高导热导电性的特点,受冲击时不产生火花,承受冷热压力加工的能力很强,具有良好的综合性能。因此,在电子通信、航空航天、石油化工、冶金矿山、精密仪器和仪表制造等多种领域广泛应用,已经成为国民经济建设中不可缺少的重要功能材料。

虽然铍青铜的优良性能和特定的用途推动着铍铜工业的发展,但铍的毒性和高昂的价格又一定程度上制约着铍青铜的研究、生产和应用。近年来,市场新增了关于细晶粒铍铜棒的要求,对铍铜合金产品质量愈发严格的要求给公司的生产带来极大的挑战。

1 化学成分对细化晶粒的作用

由《铜合金及其加工手册》可知,镍是铍青铜的合金化元素,含量在0.2%~0.5%的镍能延缓再结晶过程,阻碍晶粒长大,大大减慢冷却时的相变过程。因此,该文研究不同镍含量对晶粒细化的影响。

按照铸锭要求,生产镍含量分别为0.2%、0.3%、0.4%的铸锭,最终其铍含量和其他元素(包括杂质元素)含量分别符合GB/T5231-2008《加工铜及铜合金牌号和化学成分》的要求,见表1。

表1 试验用材料的化学成分

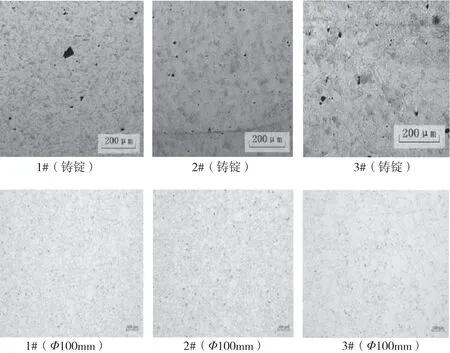

对生产的3根铸锭进行切片,检测其组织。检测后,按照既定的工艺生产至100mm,再取样检测其微观组织。结果如图1所示。

图1 铸锭与Φ100mm的微观组织

在采用相同的工艺生产至100mm后,再进行检测,可以看出,1#(镍含量为0.215%)物料的晶粒度为48μm;2#(镍含量为0.298%)物料的晶粒度为40μm;3#(镍含量为0.485%)物料的晶粒度为38μm。

由此可知,在加工工艺不变的情况下,仅提高镍含量在一定程度上能够延缓再结晶过程、阻碍晶粒长大,以便细化晶粒。同时,当镍含量高时,会出现硬而脆的相,降低合金的疲劳强度、弹性滞后和弹性稳定性。

而且,随着镍含量添加比例的增加,生产成本明显提高。因此,采用仅提高镍含量的方法来生产细晶粒铍铜棒并不实用。

2 分析与讨论

按照前面的分析,经过综合考虑,将镍含量控制在0.2%~0.3%,通过调整后续的加工方法,来细化晶粒尺寸。

2.1 挤压生产

取合格的铸锭,在卧式挤压机上直接挤压到105mm,然后机加至100mm。

使用1630 t挤压机,770℃下保温时长为4~4.5h,随炉升温、到温计时、保温4h后出炉挤压。挤压至目标尺寸后,空冷至室温。

取样检测其晶粒度,结果如图2所示。

通过图2可以看出,挤压后的产品边部和中心的晶粒尺寸大小不一,即使在同一位置,也存在晶粒尺寸不均匀的情况。这是因为受到铸锭尺寸的限制,直接挤压的Φ100mm铍铜棒因加工率太小,中心部位甚至会保留粗大的铸造组织,晶粒尺寸为40μm~100μm,未达到客户提出的最大晶粒尺寸小于 70μm 的要求。

三是营造 “鼓励创新、崇尚创业、宽容失败”的市场创新环境。加强知识产权保护,完善大连科技局出台的 “企业专利权质押贷款贴息管理办法”,借鉴青岛 “科技型中小微企业专利权质押保险贷款和资助办法”,给予科技型中小微企业更大的信贷资助力度和更加宽松的融资条件。借鉴推广深圳“以市场化方式探索设立中试创新基金”做法,帮助企业突破中等规模创新试验环节资金瓶颈。依托国家自主创新示范区政策优势和东北亚创新创业创投中心建设,集聚大批量中小微科技型高成长性企业,鼓励发展生产性服务业,围绕企业生命周期提供管理咨询服务。

图2 挤压生产后的微观组织

采用正向挤压的方法对铱青铜棒材进行开坯。正向挤压的基本特征是挤压中、挤压后坯料与挤压筒之间产生相对滑动,存在很大的外摩擦,且在大多数情况下,这种摩擦是有害的,它使金属流动不均匀,从而影响挤压制品的质量,导致挤压制品头部与尾部、表层与中心的组织性能不均匀。

挤压后热处理会产生粗晶环,产生粗晶环的原因与很多因素有关。但主要因素是挤压过程中金属与挤压筒之间产生的摩擦。这种摩擦导致挤出来的棒材横断面的外表层晶粒要比棒材中心处晶粒的破碎程度大。由于筒壁的影响,该区温度低,挤压时未能完全再结晶,淬火加热时,未再结晶的晶粒再结晶并长大吞并已经再结晶的晶粒,因此是在表层形成了粗晶环,从而导致晶粒不均匀。

在热变形过程中,动态再结晶晶粒尺寸是由形核率和长大速率决定的。当应变速率较低时,形核率是影响晶粒尺寸的主要因素,随着应变速率增加,变形不均匀导致形核率增加,晶粒尺寸变小。

2.2 锻造生产

利用锻造可有效地破碎铸锭原有的粗大组织,获得较为细小的晶粒,因此,取合格的铸锭在自由锻设备上,锻造至105mm,然后机加至100mm。

利用箱式电阻炉对铸锭进行加热,加热温度为770℃。铸锭随炉升温,到温后开始计时,保温4小时出炉锻造;锻造时,要满足如下原则:1)墩粗时要用刻子,若锻造过程中出现起鼓形、偏斜等现象,就需要找正铆墩;如果锻造过程中出现开裂,则第一时间停止锻造修料。2)终锻温度保证≥650℃,红外测温监控温降后允许回炉重新加热,时间30min~40min。3)锻造时,锻造比保持在1.3~1.5。4)墩粗时,墩粗比保持在20%~25%。5)墩粗、拔长次数不少于3次。

取样检测其晶粒度,结果如图3所示。

由图3可知,锻造后的产品,晶粒尺寸大约在60μm以下,满足客户不大于70μm的要求。但也能看出,边部和中心均存在部分异常长大的晶粒。

图3 锻造生产后的微观组织

这是因为在改善钢的组织方面,拔长工序比镦粗工序的效果显著得多。如果镦粗比不是很大,那么改善锻件的内部质量主要通过拔长工序来实现。如果镦粗比不是很大,而拔长锻造比也很小,意味变形程度不足,变形力很难深入锻件心部区域。而锻件的心部区域也会因为穿透力不足导致组织破碎不完全,经热处理后变为粗大的等轴晶粒。

晶粒不均匀是指锻件某些部位的晶粒特别粗大,某些部位却较小。产生晶粒不均匀的主要原因是坯料各处的变形不均匀使晶粒破碎程度不一、局部区域的变形程度落入临界变形区、高温合金局部加工硬化或者淬火加热时局部晶粒粗大。耐热钢及高温合金对晶粒不均匀特别敏感。晶粒不均匀将使锻件的持久性能、疲劳性能明显下降。

这种组织的不均匀主要由外层金属与中心部分的金属变形程度不同引起,这种沿径向上的变形不均匀,必然导致金属的组织不均匀,即外层金属品粒破碎程度与中心部分相比更剧烈。铍青铜锻造棒材沿断面径向的组织虽然中心组织比边部稍大一些,但对挤压组织来说比较均匀,中心不存在特别粗大的长条晶粒。

2.3 挤压结合锻造工艺

为了达到充分破碎晶粒的目的,考虑进行锻造和挤压的混合加工,设计如下的生产工艺进行组织验证。

铸锭加热→挤压至120mm→锯切长度(满足锻造要求)→自由锻至105mm→机加成品→检验。

工艺完成后,取样检测其晶粒度,结果如图4所示。

通过图4可以看出,无论是中间位置,还是边部,其晶粒尺寸均为16μm~58μm,没有异常长大的晶粒,因此完全满足客户要求。这是由于热轧加工过程中挤压和锻造具有更大的加工量,通过挤压与锻造相结合,能够更充分地破碎大晶粒,获得细小均匀的组织。

图4 挤压+锻造生产后的微观组织

该工艺加工的棒材微观组织更细小均匀,主要原因是铸锭在锻造开坯时先进行挤压,这样加工会使纵向和近纵向的柱状晶粒得到有效的破碎,在后续锻造时又使径向的柱状晶粒和中心的粗大等轴晶得到了有效的破碎和细化,锻造后的坏料内部组织比其他两种工艺生产的棒材内部组织要细小、均匀。

3 结论

镍含量能够在一定程度上延缓再结晶过程、阻碍晶粒长大,以达到细化晶粒的目的。但同时也容易形成相,影响使用性能的同时,还会增加成本。经过考虑,将镍含量控制在0.2%~0.3%较为适宜。受铸锭尺寸的影响,单纯的挤压或者锻造虽然能够细化晶粒,但会造成晶粒尺寸不均匀的现象。利用挤压充分破碎晶粒再锻造的方式,可在细化晶粒的同时保证晶粒尺寸基本相同,从而获得细小均匀的组织。