烧结温度对钨钴钛钽硬质合金组织和性能的影响

2022-10-09易小兰

易小兰

(天府新区通用航空职业学院,四川 眉山 620564)

我国正处于产业结构的调整升级阶段,机床设备正逐步从传统普通机床向数控机床过渡,数控刀具的消费需求也将逐步扩大,机床数控化是机床行业的升级趋势。作为高端装备制造业配套用的数控刀具,其正向高精度、高速切削、干式切削和低成本等方向发展。TiC具有耐磨、抗氧化和抗月牙洼磨损等特性,但脆性大,其合金韧性差。TaC具有耐磨性、韧性、抗月牙洼磨损(比TiC差)和耐高温性(改善高温强度、高温硬度和抗氧化性)的特性。因此,同时添加TiC和TaC制得的WC-TiC-TaC-Co硬质合金可以很好地满足高新技术武器装备制造、尖端科学技术对高技术含量和高质量稳定性硬质合金产品的发展需求。钨钴钛钽硬质合金可以切削钢,也可以加工铸铁和有色金属,特别适用于加工高合金钢、耐热合金和合金铸铁。对硬质合金性能影响最大的就是制备工艺中的烧结,但目前对钨钴钛钽硬质合金的烧结工艺的研究还有待深入,该试验采用真空烧结研究烧结温度对WC-8TaC-12TiC-8Co硬质合金组织和力学、磁性性能的影响,为生产实践提供参考。

1 试验材料及方法

1.1 试验原料

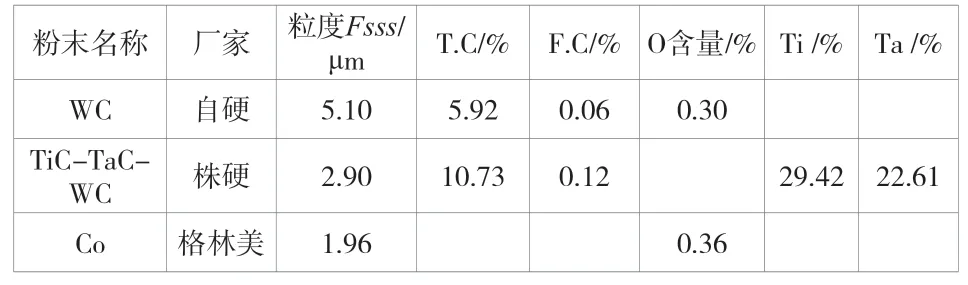

该试验所用粉末原料及具体参数见表1。

表1 试验原料

1.2 试验方法

该试验以WC、TiC-TaC-WC饱和固溶体、Co粉、VC和CrC为 原 料,按 照WC-8TaC-12TiC-8Co的 成分配制成混合粉末,球料比为6∶1,行星式高能球磨机球磨42 h,将球磨后的粉体压制成型,在不同温度下(1 350 ℃、1 380 ℃、1 410 ℃、1 420 ℃和1 430 ℃)真空烧结,工艺如图1所示。

图1 真空烧结工艺路线

2 结果和讨论

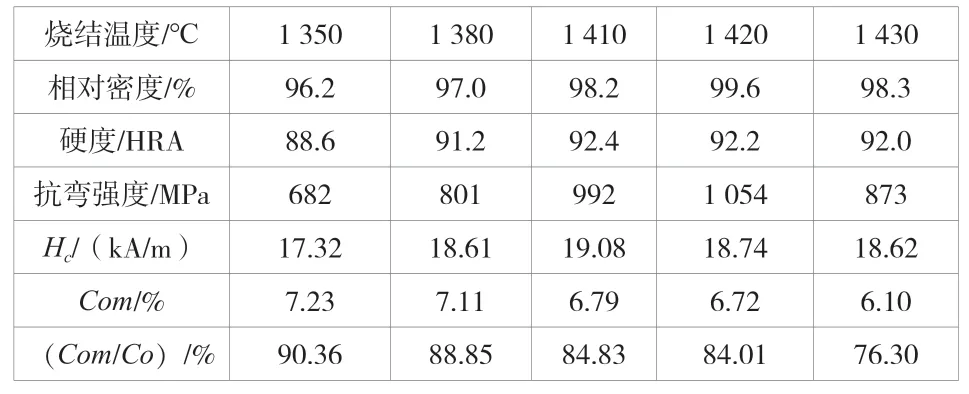

合金经过不同烧结温度获得的致密度、硬度、抗弯强度、矫顽磁力(H)和磁饱和强度值(/)见表2。

表2 不同烧结温度对硬质合金性能的影响

2.1 真空烧结温度对合金密度的影响

虽然粉末在常温下也有烧结现象,但是真正的致密化是在高温下才能实现的,温度、材料的本性、粉末体烧结前的加工情况是增进致密化的主要因素。由表2可知,温度越高,致密化程度越高,当烧结温度为1 420 ℃时,致密度达到最高值(99.4%),继续提高烧结温度,合金密度反而略有下降。硬质合金烧结属于液相烧结,对钨钴钛钽硬质合金来说,1 350 ℃以上已经进入出现液相的第二阶段,随着出现液相后的扩散、黏性流动、碳化钨在液相中的溶解和析出以及硬质相的聚集再结晶,压坯迅速致密化。在液相烧结过程中,固相颗粒近似悬浮在液相内,固液颗粒在大小和表面形状存在差异,毛细管内液相凹面的曲率半径不同,使作用于每颗粒各方向上的毛细管力及其分力也不相等,这种压力差驱使液相流动(黏性流动),颗粒重新进行致密排列,体积显著收缩,使烧结体内孔隙减少。温度升高,使黏结相向孔隙迁移的驱动力提高,烧结温度提高有利于黏性流动,因此孔隙率降低,致密度升高。同时,碳化物通过液相不断溶解-析出(重结晶),产生快速的物质迁移,引起碳化物的晶粒长大。彼此接近的碳化物晶粒发生搭接、分子重排列,形成更大的晶粒(聚集再结晶)。且温度越高,这种溶解-析出进行得更剧烈,析出的硬质相原子会选择在大颗粒的硬质相晶粒上沉淀,使大颗粒硬质相晶粒变得更大,尺寸较小(表面能高)、点阵畸变大(晶格能高)的颗粒不断在液相中溶解造成液相中的该成分过饱和,为新的析出提供动力,当烧结温度为1 430 ℃时,合金致密度反而会下降。

2.2 真空烧结温度对合金力学性能的影响

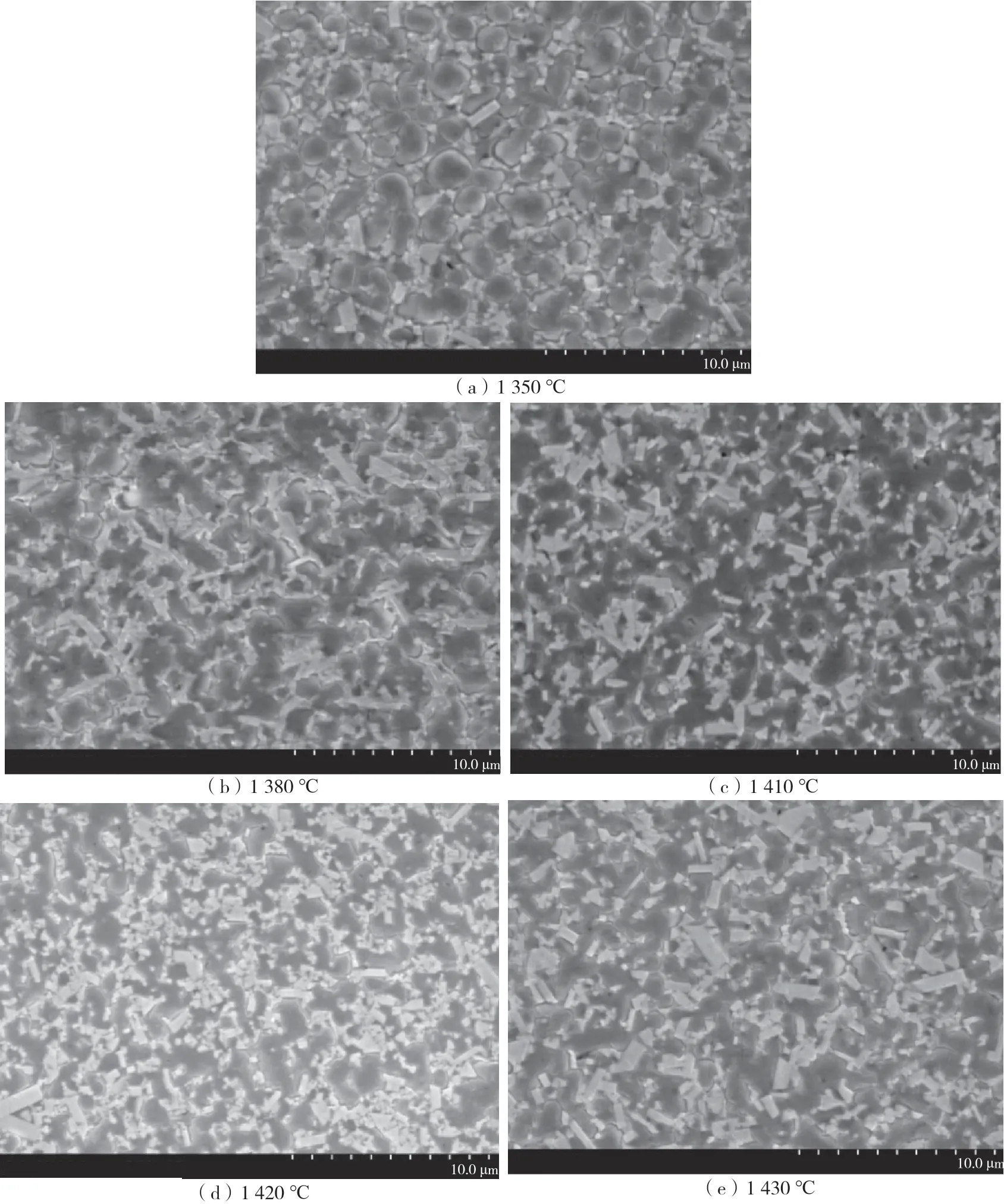

由表2可知,合金的硬度随烧结温度先增后减,当温度为1410 ℃时达到最大值(92.4 HRA),合金硬度由硬质相的含量、粒度、性质和黏结相的厚度共同决定。结合合金试样的SEM图(图2)可知,当温度为1 410 ℃时,合金的WC颗粒最细,且组织最均匀致密。WC颗粒越细,界面面积越大,对位错运动的阻碍越大,形成的(Ti,W,Ta)C环形结构也越多,这种环形结构能提高硬质合金的硬度。此外,真空烧结使吸附在固体表面及表面凹处的气体迅速排除,碳的活化使骨架材料更纯,降低了骨架与润湿金属的表面能,促进合金致密化,且晶粒发育完整,这时硬质相接近完美晶体的硬度。但烧结温度继续升高,硬度反而下降,结合图2(d)、图2(e)可看到少量异常长大晶粒,大晶粒内部产生裂纹的概率大;同时,Co的蒸发使润湿性变差,合金致密度下降,因此硬度从92.4 HRA下降到92.0 HRA。

在WC-Co合金中添加TiC或TaC,抗弯强度会随添加量的增加而显著下降,在添加TiC时,断裂源缺陷除孔隙外,还产生特殊缺陷(X缺陷、孔隙或碳化物缺陷)和β聚集体。此外,随着TiC添加量的增加,黏结强度急剧下降。即随着TiC、TaC添加量的增加,硬质合金强度下降是一种本质现象,而且缺陷尺寸的增加也促使强度降低。硬质合金的抗弯强度与材料内部微裂纹、孔隙尺寸、孔隙分布以及材料对裂纹扩展的抵抗力有关。致密度越高,孔隙越少,由表2可知,抗弯强度与致密度随温度变化的趋势一致,抗弯强度从1 350 ℃时的682 MPa增加到1 420 ℃时的1 054 MPa,这说明低钴合金断裂源以孔隙为主。在液相烧结过程中,固相颗粒近似悬浮在液相内,WC颗粒间摩擦力急剧下降,液相表面张力促使相邻颗粒靠拢,WC颗粒重新进行致密排列,体积显著收缩。温度越高,黏结相向孔隙迁移的驱动力越大,孔隙减少,当压断时,这些孔隙相当于一条条小裂纹,根据Orawan-Irwin公式(公式(1))可知,裂纹尺寸越小,金属断裂应力越大,抗弯强度值也就越高。

式中:为合金的弹性模量;为表面能;γ为单位面积裂纹所消耗的塑性功;为裂纹长度。

合金致密度越高,孔隙越少,抗弯强度也越好,因此抗弯强度与合金致密度成正相关。

在溶解、析出过程中,根据Thomson-Freundlich公式(公式(2))可知,微粒的溶解度只要比平滑面的平衡溶解度Δ大,其粒径越小,溶解度越大。因此在粗细粒子之间产生了溶液的浓度梯度,并通过液相产生了扩散流。在烧结的同时,微粒溶解速度快、粒径减小,但粗粒淀析速度快,就会在表面或凹处出现析出,逐渐粗化,表面的不规则形状消失,从而长成表面能最小的球状,即粒子长大、出现球状化。

式中:、为颗粒和大物质的溶解度;为摩尔体积;为颗粒半径;γ为固相-液相间的界面张力;为摩尔气体常数;为热力学温度。

Co相的晶型也会影响合金的抗弯强度,a-Co为面心立方结构,韧性好,当合金受外力作用时,能吸收较多的应变能和松弛应力,而ε-Co为密排六方结构,韧性差。烧结温度越高,溶于Co相中的W、WC、TiC和TaC原子越多,这些熔质原子偏聚在Co相的位错上,与位错的弹性交互作用,阻碍位错的运动,减少形成的ε-Co胚芽的数量。同时,Co相中的溶质原子与位错的弹性交互作用,使熔质原子聚集在位错的周围,以减少畸变情况的发生,降低体系的能量,此即为柯氏(Cotrell)气团。柯氏气团对位错有“钉扎”作用,使位错挣脱气团钉扎而运动或拖着气团运动所需的能量提高,晶型转变温度提高到750 ℃,从而抑制a-Co向ε-Co晶型转变,γ相中a-Co越多,固溶强化越明显,硬质合金抗弯强度越高。但是截至目前,无论什么理论算式都不能定量算出合金的强度,合金抗弯强度即使对相同批组的试样片也会产生较大差异,即使合金的Co量、WC粒度和试样方法等基本相同,平均抗弯强度也会因不同的研究人员而产生明显差异。

2.3 真空烧结温度对合金磁学性能的影响

以钴作黏结相的同一牌号硬质合金,矫顽磁力H与Co的均匀分布、Co层厚度有关,而烧结温度对Co层的均匀性的作用很大,当M恒定,即碳、添加元素和杂质等恒定时,H∞1/。由表2可知,矫顽磁力H随烧结温度的升高而提高,在1 410 °C达到最大值19.08 kA/m。但矫顽磁力属于组织敏感性质,不仅与材料的晶体形状和弥散度有关,而且还与位向和相互的布置、点阵畸变等因素有关。温度继续升高,使碳化物晶粒重结晶,粗粒过分长大,造成钴层加厚且不均,导致矫顽磁力H下降。因此最佳烧结温度必须在欠烧和过烧温度之间。

磁饱和则不是组织敏感性质,它与材料的成分、原子结构和合金各相的数量比、合金各相的结构有关。由表2可知,相对磁饱和强度/随烧结温度的升高而下降。钴含量(d)与合金的磁饱和强度()成正比,即=160×d,真空高温加速了Co的蒸发,液相量随烧结温度的升高而增加,使W原子和C原子向Co相中扩散,形成非磁性的γ-Co固溶体。

2.4 烧结温度对显微组织的影响

对不同烧结温度下的WC-8TaC-12TiC-8Co硬质合金进行扫描电镜观察,结果如图2所示。其中,亮白色呈多角、多边形形状的为WC相,粒状黑褐色相为βt相(Ti,Ta,W)C,褐色球状的为相,黑色呈块状分散存在的为η相。随着烧结温度的提高,经过充分再结晶的硬质相WC晶粒增多,再结晶不充分的的硬质相WC晶粒减少,相软韧,因此随烧结温度升高,合金硬度提高。此外,烧结温度提高,大量W、WC溶于黏结相,黏结相量增加,能更加均匀地包裹在硬质相的周围,在断裂时,吸收大量的能量而阻止裂纹扩展,因此随着烧结温度升高,合金抗弯强度也提高。如图2(e)所示,当烧结温度为1 430 ℃时,硬质相直接连接现象更明显,个别硬质相WC晶粒异常长大,连接点位错等结构缺陷发达,在低Co合金中,应力主要通过WC来传播,几乎不会引起γ相的塑性变形,合金的断裂是由WC破碎而引起脆性断裂的。在外力作用下,硬质相WC连接处容易成为断裂源,导致抗弯强度下降。

图2 不同温度下烧结试样的扫描电镜照片

3 结语

烧结温度是引起合金致密化最主要的影响因素,当烧结温度为1 350 ℃时,合金的致密度为98.2%,已经基本完成致密化,继续提高烧结温度有利于提高WC-8TaC-12TiC-8Co硬质合金的致密度,但是过高的烧结温度会导致WC晶粒长大,降低黏结金属移动填充孔隙的驱动力。同时,加剧碳氧反应,阻碍收缩效果,导致合金致密度下降。

WC-8TaC-12TiC-8Co硬质合金硬度和抗弯强度随着真空烧结温度的提高先提高后降低,分别在1 410 ℃(92.4 HRA)和1 420 ℃(1 054 MPa)时达到最大值。

烧结温度对矫顽磁力和钴磁均有较大影响,当烧结温度为1 420 ℃时,合金的矫顽磁力最大,合金脱碳导致相对磁饱和强度变差,随着烧结温度的升高相对磁饱和强度呈下降的趋势。同时,随着温度升高,Co蒸发和非磁性的γ-Co固溶体形成使钴磁降低。当真空烧结温度为1 420 ℃时,合金获得最佳综合性能,试样的相对密度为99.4%,抗弯强度为1 054 MPa,硬度为92.2 HRA,磁矫顽力为18.74 kA/m,相对磁饱和强度为84.01%。此时,合金组织为WC+(Ti,Ta,W)C+γ相+少量η相,大多数WC晶粒细小而均匀。