TA1钛板表面凹坑冷焊修复后的电学性能和镀铜效果研究

2022-10-02曾延琦张林伟曾卫军王佳伟杨学兵邱伊健

曾延琦,张林伟,曾卫军,王佳伟,杨学兵,邱伊健

(1.江西省科学院应用物理研究所,江西 南昌 330096;2.江西省铜钨新材料重点实验室,江西 南昌 330096)

0 引言

阴极钛辊是电解铜箔生产设备生箔机中最高值、最关键的零部件,其组织性能将影响生箔过程中铜离子在其表面的电沉积行为,而其表面质量(包括粗糙度、光洁度性等)将在生箔过程中复制给铜箔毛面,进而影响铜箔毛面的表面质量。阴极钛辊材质为TA1,一般经过强力旋锻加工而成,或者通过将轧制态的板材焊接而成,其晶粒尺寸较细,其晶粒度为6~12级[1-3]。钛辊在服役过程中,容易受到机械击伤或电弧烧伤时在其表面留下凹坑等缺陷,这些缺陷对铜箔表面质量造成极不利影响。目前,对于深度较浅的阴极钛辊凹坑缺陷,一般用磨床把钛辊磨削一层,将凹坑去除,但是这种方法会明显减少钛辊的使用寿命,且不经济。对于深度略深且靠近钛辊边部凹坑缺陷,一般是通过氩弧焊补焊将凹坑修复。但经这种方法修复后,修复处与母材的组织和性能的一致性差,在高电流密度镀铜时修复处与母材交界处容易结铜瘤,而铜瘤容易脱落掉入电解液中极可能造成生箔系统阴阳极短路故障,进而可能导致设备受损,影响生产。对于深度较深且靠近钛辊中部凹坑缺陷,暂时没有更好的解决方法,此时钛辊只能作报废处理,造成材料浪费和巨大的经济损失[4]。

冷焊技术是利用高频电火花放电,瞬间加热修复材料使其熔覆到零部件的损伤部位,来修复金属工件的表面缺陷或磨损。由于放电时间与间隔时间相比十分短,修复区域的热量会通过零件传导到外界,使修复处与母材实现冶金结合的同时大幅降低热集聚和热影响,因此该技术具有精密度高、操作便捷、成本低廉等优点[5-8]。因此,为了获得阴极钛辊凹坑缺陷冷焊技术修复后的电学性能和镀铜效果,本研究制备了采用冷焊技术修复的TA1钛板凹坑试样,利用电导率仪测试了试样不同部位的电导率,通过模拟阴极钛辊服役工况,对修复后的TA1钛板进行高电流密度镀铜试验,研究结果可为阴极钛辊的再制造修复提供参考。

1 材料与方法

1.1 试验材料

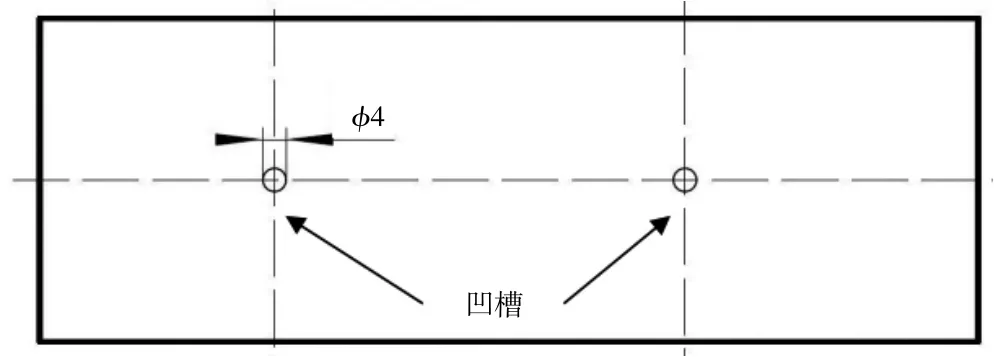

试验材料选用与阴极钛辊材质一致的轧制态TA1钛板,尺寸为160 mm×45 mm×6 mm(长×宽×厚),模拟阴极钛辊,在其表面开两个直径为4 mm,深度为2 mm,底部为圆弧过渡的圆坑模拟钛辊上的凹坑缺陷,见图1。冷焊修复使用材料为商用TA1纯钛焊丝,直径为1.0 mm。

图1 试验TA1钛板及机加工的圆坑示意图

1.2 试验方法

冷焊修复设备选用型号为YJG-1的精密冷焊机。为了减少未熔合、未焊满、焊渣和气孔等冷焊缺陷的出现,在冷焊修复前,对钛板圆坑及其周围进行喷丸打磨处理,以消除表面的氧化皮,并用丙酮清洁基体表面,除去油、垢等杂质。经过反复试验,选用的冷焊工艺参数见表1。

表1 冷焊工艺参数

采用FD-102数字便携式涡流导电仪,在环境温度25℃测量样品不同位置的电导率。采用自制的小型生箔试验机进行修复钛板的镀铜试验,镀铜溶液具体配置为:铜离子Cu2+90 g/L,硫酸H2SO4120 g/L,氯离子Cl-20ppm,添加剂若干。镀铜溶液温度为55℃,镀铜时电流密度为60 A/dm2。采用普通光学显微镜对钛板样品熔覆层和钛板上镀出的铜箔进行宏观形貌观察。采用德国ZEISS EVO18型扫描电子显微镜对试验钛板镀出的铜箔进行微观形貌观察。

2 结果与讨论

2.1 电导率

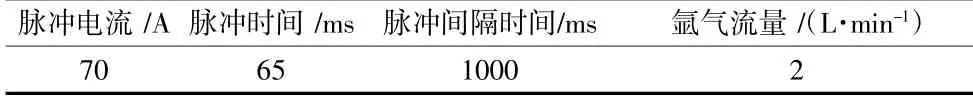

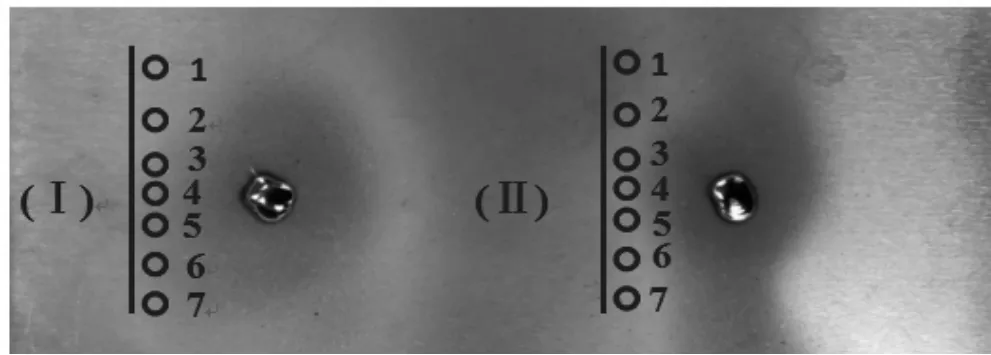

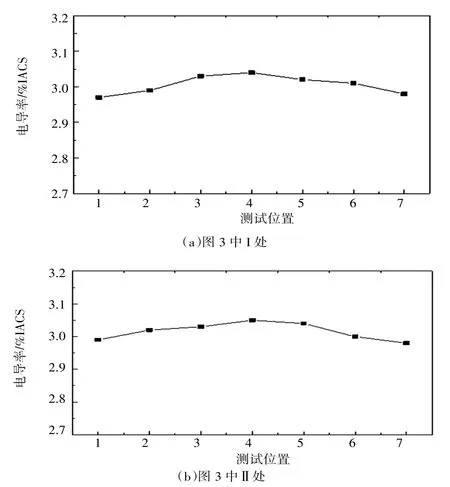

图2给出的是试验钛板冷焊修复后的修复区域及其周围的宏观形貌和电导率测试位置示意图。图中1和7位置是基材区,未受冷焊的影响,2和6位置是热影响区,受到了冷焊的热影响,3和5是熔合区,4是修复区。可以看出,冷焊修复区外观形貌良好,修复区与基体金属之间过渡平滑,无气孔、氧化焊渣、裂纹和飞溅物等冷焊缺陷。对修复后的试验钛板进行机加工后测试了图2中Ⅰ和Ⅱ两处基材区、热影响区、熔合区和修复区的电导率,可以看出,试验钛板修复区的电导率最高,熔合区和热影响区分别次之,基材区最低。Ⅰ和Ⅱ处的修复区和基材区电导率差异分别2.36%和2.29%,均相差不大。由此可以得知,冷焊热输入量较小,尽管试验钛板为轧制态,热影响区在冷焊带来的热量的影响下下,材料仅仅发生了轻微程度的回复,基体内的应力、位错、畸变等对电导率不利的缺陷得到了少量程度的消除,因此试验钛板热影响区的电导率较基材区稍高一些。修复区的组织状态与TA1钛材的组织状态接近,但是由于焊丝在冷焊能量输入下发生熔化及后续的冷却过程中不可避免地会引入少量杂质元素,对电导率不利,这两个条件共同作用,造成修复区的电导率也仅仅略高于热影响区、熔合区和基材区的电导率。总体来看各个区域的电导率差异的平均值小于2.33%,表明冷焊修复的试验TA1钛板各区域的电导率略有差异。

图2 试验钛板冷焊修复区域及其周围的宏观形貌和电导率测试位置示意图

图3 试验钛板电导率测试结果

2.2 镀铜效果

冷焊修复的钛板样品机加工后形貌和钛板上镀出的铜箔宏观形貌,如图4所示。可以看出,机加工后钛板样品的修复区、熔合区、热影响区和基材区在宏观上几乎无差异,光学显微镜下无法区分各区域,同时,在各区域上镀出的铜箔样品的光泽度和粗糙度基本一致,在宏观上也几乎观察不到差异。

图4 冷焊修复的钛板样品机加工后形貌和钛板上镀出的铜箔宏观形貌

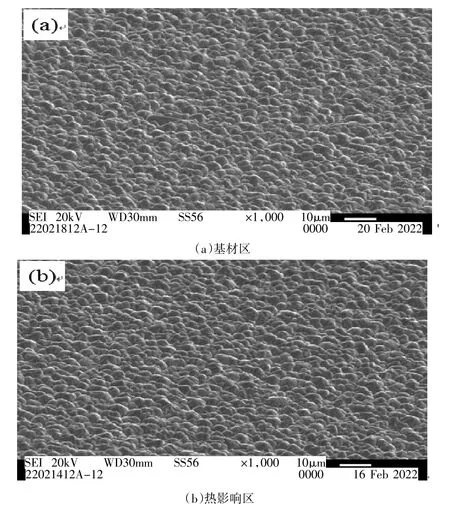

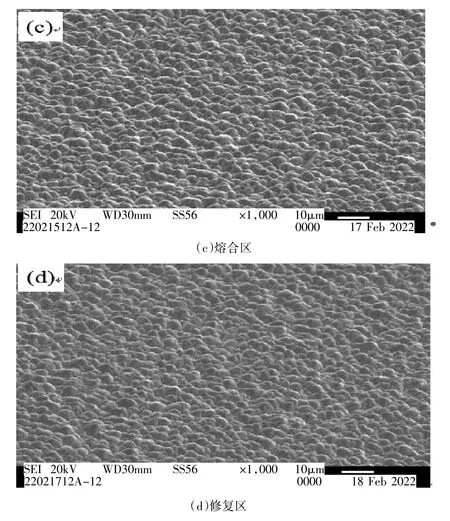

试验钛板对应各区域镀出的铜箔SEM微观形貌如图5所示。由图5可以看出,各区域镀出的铜箔的微观组织在形貌上、尺寸上、均匀性上等方面没有明显的差异,图5中铜箔表面平坦,均无凸起或异常颗粒,晶粒尺寸均在2~4 μm之间,而且较为均匀,且无明显粗大的晶粒,由此可以得出,在高电流密度镀铜过程中,铜离子在试验钛板各区域的沉积行为几乎无差异。结合电导率测试分析结果,还可以推断,尽管冷焊修复后试验TA1钛板各区域的电导率略有差异,但是这些差异不会几乎不会影响试验钛板的镀铜效果。因此,我们可以进一步合理的推断,采用冷焊技术对钛辊表面凹坑等缺陷进行修复,钛辊上冷焊修复的修复区、熔合区和热影响区的镀铜效果与钛辊上的其他区域基本一致。

图5 试验钛板不同位置镀出的铜箔SEM微观形貌

3 结论

综上有以下结论:

(1)TA1钛板凹坑缺陷采用冷焊修复后,修复区、熔合区、热影响区与基材区的电导率略有差异,但是各区域的镀铜效果几乎无差异。

(2)采用冷焊修复技术对阴极钛辊表面凹坑等缺陷进行修复,有望实现钛辊的绿色修复再制造。