基于机器视觉的生丝抱合电子检测系统设计

2022-10-02黄扬徐少磊盖国平高兴宇

黄扬,徐少磊,盖国平,高兴宇*

(1.桂林电子科技大学 机电工程学院,广西 桂林 541004;2.南宁海关技术中心 国家生丝及丝制品检测重点实验室,广西 南宁 530029)

0 引言

生丝是丝绸织物的基础,其通常是由几根甚至数十根茧丝在机械外力作用下经过一道道的工艺流程缫制而成的长丝[1]。生丝抱合是指构成生丝的茧丝经摩擦后分裂的难度,其摩擦次数即为抱合[2]。生丝抱合性能检测是生丝品质检验中重要的辅助检验项目之一,在生丝评级中占有相当重要的地位[3],抱合性能与织物的质量成正相关关系[4],抱合力较差的生丝在织造过程中会因为各种摩擦作用而出现表面疵点、开裂和断经现象[5],使得生丝抱合性能能够直接影响生丝的后续生产加工过程以及生丝进出口贸易。根据目前已有的相应生丝抱合检测标准GB/T 1798—2008《生丝试验办法》中所描述的抱合检验过程,抱合检验主要依靠人工对抱合机的自主操作来完成,该检验方法主要是靠人眼感官识别[6],抱合性能检验结果受人为因素影响,不同人对同一批生丝检测的结果可能不同,同一个人在不同时间对同一批生丝检测的结果也可能不同[7]。中国作为生丝及丝制品的进出口大国,同时其生丝及丝制品的进出口量也日益增加,随着国家大力推动工业自动化发展,提高生丝抱合性能检测的科学性、高效性和准确性具有重要的意义。

国内围绕生丝检测有一定研究。如,孙鸿文[8]等将生丝作为主动件在刀具中进行往复摩擦运动,结合SD-1型生丝细度仪测量生丝抱合摩擦前后直径的差值实现对生丝抱合的电子检测,但SD-1型生丝细度仪对于生丝直径变换较为敏感,因此在生丝运动过程中产生的抖动会对生丝直径的检测产生一定的负面影响,最终影响生丝抱合性能检测。庞家柳[9]等设计的生丝抱合自动检验机解决了杜波浪抱合机存在的摩擦不稳定和人为检验感官依赖性强的缺点,但由于其裂丝传感器检测主要是单根生丝,在多根生丝以及和现行的标准的相关性上存在一定程度的局限性。孙卫红[7]等结合生丝抱合机设计的生丝抱合性能检测装置能够更加较为准确地对生丝抱合性能进行检测,但是由于多根生丝图像同时获取相关坐标数据和计算生丝直径需要较高的时间和运算成本,因此该方法在生丝抱合性能检测的高效性上存在一定的局限性。朱贤全[10]等设计了多丝锭生丝抱合检验装置,能够实现同时对20根生丝的抱合性能检测,但是其在生丝上、下边界标定的计算成本较高,且对于生丝开裂区域依然需要结合人工进行查阅,因此,在生丝抱合检测性能的客观性上存在一定的局限。本研究针对存在的生丝抱合检测存在的不足,结合机器视觉和图像处理,设计了基于机器视觉的生丝抱合电子检测系统。

1 系统结构与硬件设计

1.1 系统总体设计

基于机器视觉的生丝抱合电子检测系统包括上位机、下位单片机控制器、计数模块和图像采集及处理模块等。系统整体通过对已有的杜波浪式生丝抱合机改进而成,使用工业面阵相机在漫反射传感器和单片机的配合下完成对于特定摩擦圈数的生丝抱合摩擦图像的采集,并通过GIGE接口(千兆以太网)与上位机实现数据传输。上位机通过对生丝抱合摩擦图像进行相应的图像处理操作来实现对摩擦裂丝的面积百分比的计算,并且将相应的计算结果进行保存和显示,最终完成一次生丝抱合摩擦检测流程。整体系统通过铝制框架包裹在半封闭空间中,可以通过在框架周围设置遮光板来减少外界环境光对于抱合检测的负面影响[11],从而保证检测结果的准确性。基于机器视觉的生丝抱合电子检测系统的实物如图1所示。

1.2 电控系统硬件组成

系统的单片机控制器采用的STC89C52单片机作为核心控制单元,包括终止检测圈数的初始化设置、漫反射传感器信号的接收、工业相机外触发信号的输出和相应抱合摩擦圈数的动态显示。电控系统硬件的结构框图如图2所示。

终止检测圈数的初始化设置主要是用来自主的增加和减少抱合摩擦的终止圈数,以免初始圈数过多而造成生丝断裂影响检测。漫反射传感器主要是和原有抱合机的计数模块相结合,实现同步计数和将计数的数据传输到单片机进行处理和动态数码管的圈数显示。由于工业相机的外触发信号需要+12 V以上的高电平才能稳定实现外触发,因此在抱合机达到特定圈数时,单片机先输出信号给继电器,继电器再通过接通工业相机和外接电源正极来实现高电压的外触发[12]。

1.3 硬件技术参数

与之前生丝抱合电子检测的方法不同,此系统采用生丝抱合摩擦后产生的裂丝的面积作为生丝抱合检测的参考依据。GB/T 1798—2008《生丝试验办法》[6]中描述的生丝抱合检测过程是在生丝抱合摩擦45圈基础上通过人为松弛生丝观察分裂情况基础上完成的,而此次实验的20组生丝样品在未松弛的情况下摩擦130圈才能较为明显地显示可参与评分的摩擦裂丝。同时统计20组生丝裂丝的平均值发现生丝抱合摩擦裂丝面积百分比在前115圈在0.05%以下,对于生丝抱合实际检测影响较小,因此设定115圈为生丝检测系统的第一个停止圈数。为了更加直观和系统地展现生丝裂丝面积的变化,设计了从115圈开始每递增5圈设置一次中断抱合并输出工业相机外触发信号获取一帧图像,图像的大小为(w0,h0)=(2456,2058)dpi。统计的点阵图如图3所示。经过对20组生丝样品进行连续抱摩擦,发现断裂的阈值位于500圈左右,为了保证生丝产生裂丝而不产生断裂影响检测,本论文设计的生丝抱合电子检测系统将生丝抱合摩擦的最终圈数设置为450圈。

图3 生丝裂丝百分比点阵图

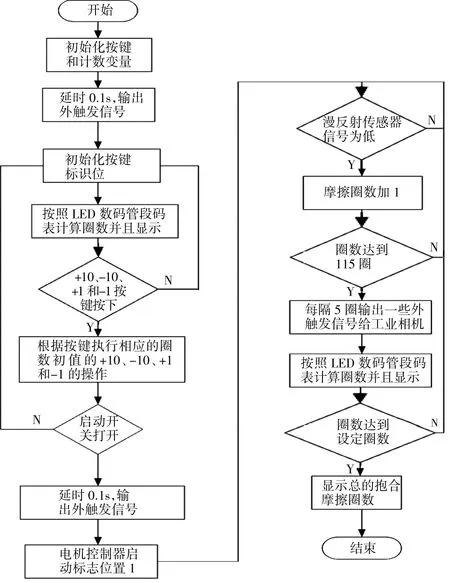

1.4 硬件图像采集流程

硬件系统的程序流程图如图4所示。整个硬件系统的抱合图像采集主要是获取特定圈数的生丝抱合图像,通过工业相机传输给上位机然后保存到指定文件夹,以此来实现后续相关的图像处理。

图4 硬件系统程序流程图

2 系统软件设计

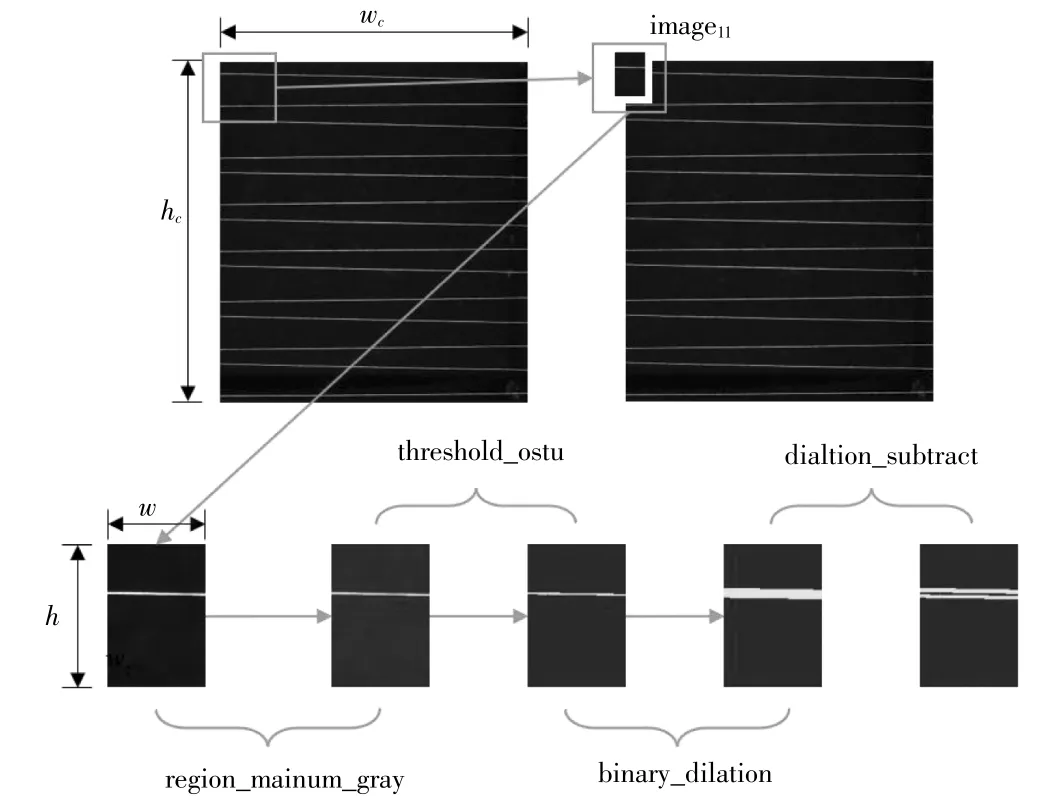

2.1 生丝抱合图像处理

一般基于内容的图像处理过程包括数字图像的读取、数字图像处理、特征提取、图像特征的相关属性计算和结果输出[13]。上位机在对硬件系统采集的图像进行读取之后,利用Python环境下的Scikit-image图像处理库来处理图像。为了能够实现较为准确地计算生丝抱合摩擦后的裂丝面积,图像处理过程需要经过图像裁剪、图像网格划分、灰度阈值分割、边缘膨胀和生丝信息减运算,最后生成包裹住生丝信息的生丝二值化连通区域图像。最后通过计算特定圈数图像的连通区域面积与原始图像连通区域面积的差值来代表生丝抱合裂丝的面积,再计算其与原始图像连通区域面积的比值作为生丝抱合裂丝面积的百分比指数。

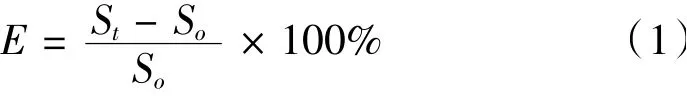

采集的图像需要先进行裁剪来保留图像的生丝有效区域。相关的处理过程如图5所示。图5中image_origin图像代表采集到的未经抱合机摩擦前的生丝抱合图像,选取其中未受到旁边金属结构反光影响的区域进行裁剪保存生成图像image_clip,图像image_clip作为后续图像处理的输入图像。经过裁剪后的图像的大小为wc×hc=1655 dpi×1500 dpi。

图5 生丝抱合图像裁剪过程

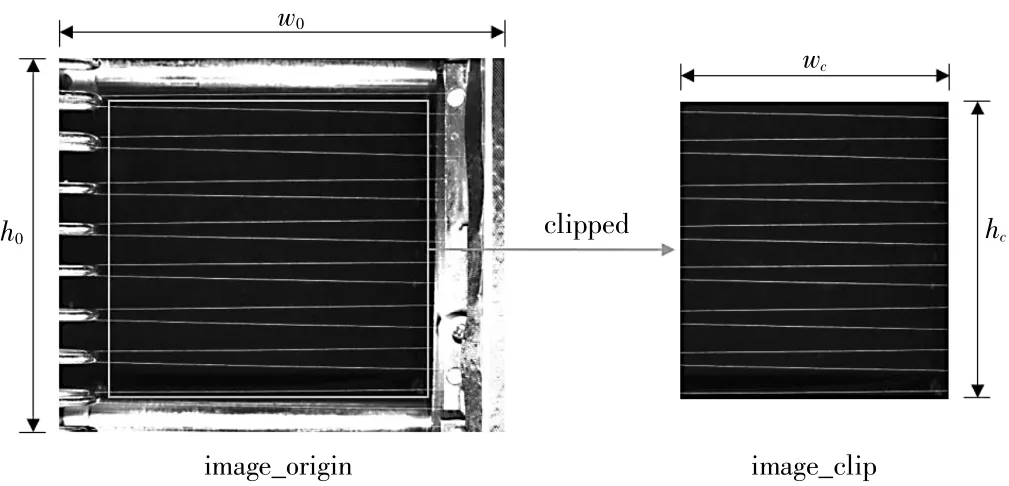

经过裁剪后的图像如果直接进行全局灰度阈值分割来提取生丝信息会出现生丝信息丢失和生丝信息提取不稳定的现象。为此,采用网格划分的方法,将大小为wc×hc的图像按照13行10列,共计130个网格进行划分,这样可以有效地将单根生丝包裹在一个网格图像内。划分网格之后,对每个网格单独进行灰度阈值分割、边缘膨胀和生丝信息减运算地操作。单个网格图像处理的效果如图6所示。对于特定抱合摩擦圈数的图像而言,处理的方法一致。

图6 生丝抱合图像处理过程

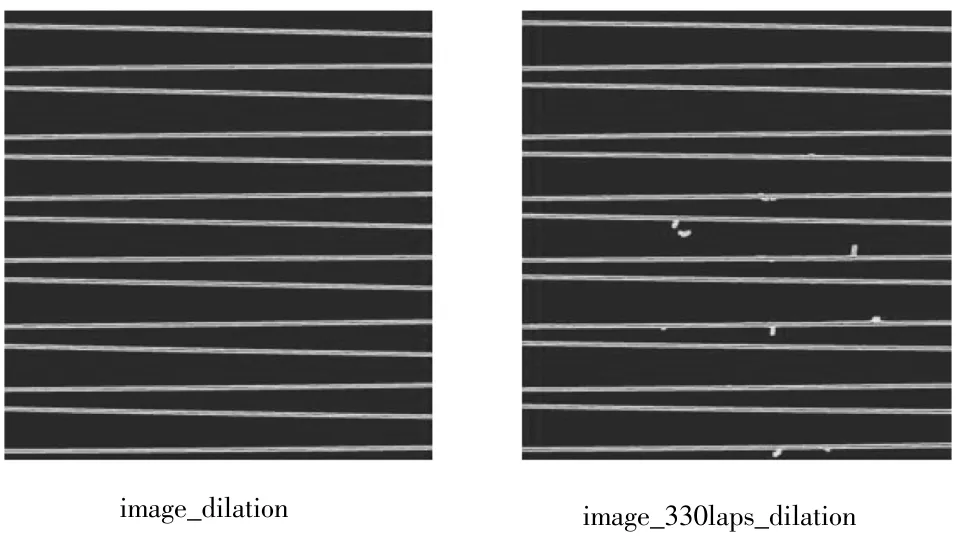

对每个网格单元图像进行图像处理之后,则需要通过Scikt-image图像处理库中的相关函数获取生丝信息减运算之后的连通区域的面积,再通过各个网格单元累加的方式实现对整个生丝抱合图像的处理。处理的结果如图7所示。而对于特定抱合摩擦圈数的图像,以330圈抱合摩擦图像为例,330圈抱合摩擦图像处理的结果如图7中image_330laps_dilation图像所示。特定圈数的图像在生丝主干周围的裂丝信息也被进行了膨胀化,这样就可以较为完整地展现生丝抱合裂丝地信息情况。虽然图7中两张图像在肉眼观测上,各根生丝的位置基本一致,但在实际放大观测后发现其位置发生了一定程度的上下浮动,这样就意味着没有办法直接利用裂丝图像和原始图像进行减法运算而直接生成只含有裂丝信息的图像。但是通过计算连通区域的面积相减可以直接计算出裂丝面积的百分比指数,可以实现对与生丝抱合的辅助检测。

图7 生丝抱合图像处理网格累加

2.2 生丝抱合检测系统图像显示界面

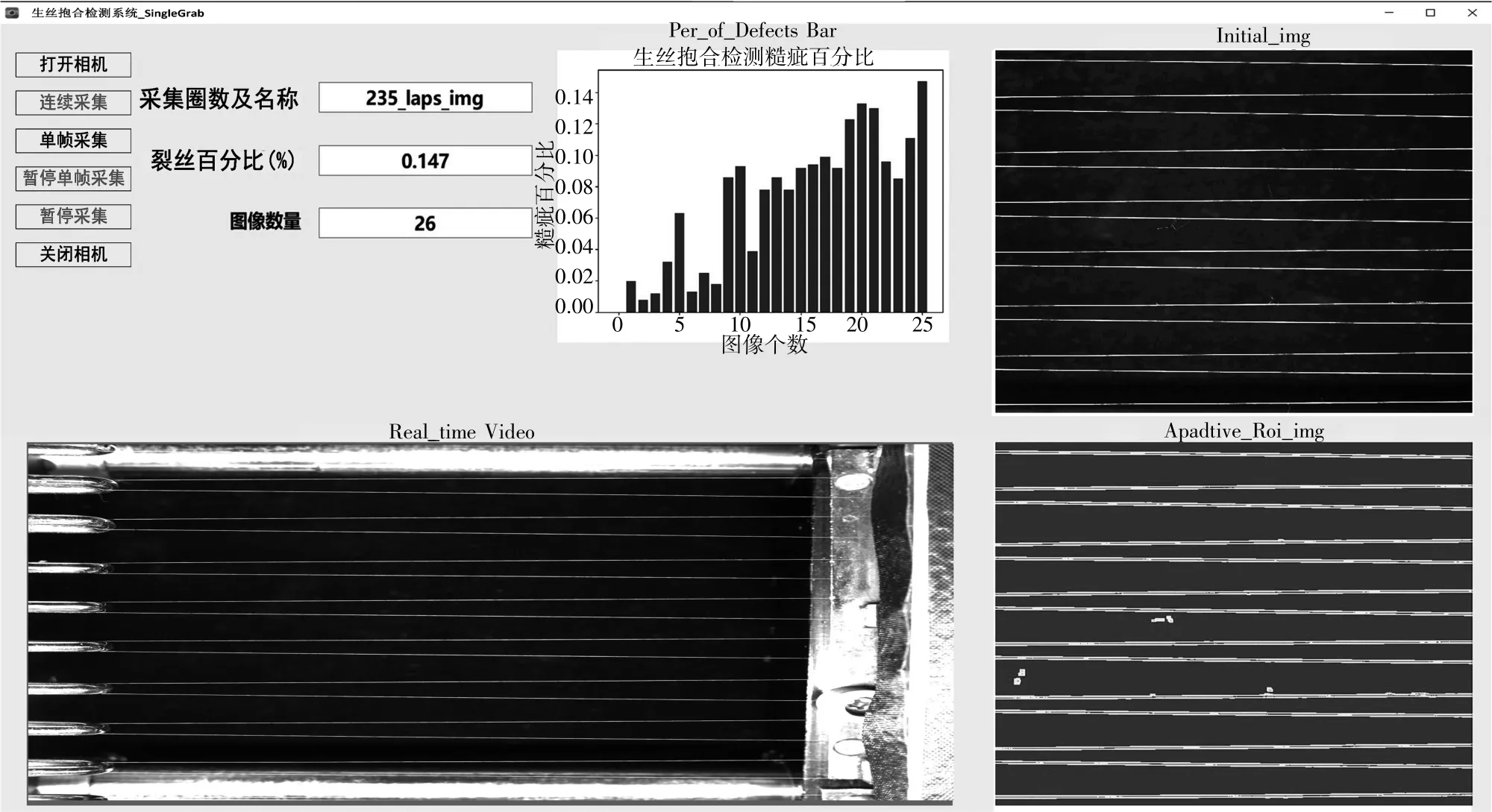

为了更加系统地展现生丝抱合检测,设计了相关的程序界面来显示各个特定圈数生丝抱合摩擦图像。相关界面的效果如图8所示。在图8中,Initial_img窗口用来显示采集的每一张图像的原始图像,Adaptive_Roi_img窗口用来显示对应图像经过3.2部分所描述的图像处理过程之后的图像,同时将计算得出的生丝抱合裂丝百分比和对应的圈数显示在左上角的文本框中。经过对每张图片裂丝面积百分比的计算,将计算结果保存到云数据库中,再利用程序绘制图像裂丝面积百分比的柱状图,即可直观地展现生丝的抱合性能,从开始的原始图像到终止圈数的图像裂丝面积的变化和生丝抱合摩擦的情况。检测结果显示界面如图8所示。

图8 生丝抱合检测系统检测界面

通过图8可以看出,在实际检测过程中,生丝抱合摩擦之后的裂丝面积百分比是整体呈现上升趋势,而柱状图中间出现跳变,主要是因为在反复摩擦的过程中,已产生断裂的生丝会被刀具重新压合进生丝,从而产生裂丝面积比跳变的现象。当终止圈数图像完成图像处理之后,生成完整的裂丝面积百分比柱状图。再通过最小二乘法拟合的方法,生成相对最佳逼近各个裂丝面积百分比数据点的函数曲线,并且获取终止圈数时函数值作为一组生丝抱合检测的检测结果。通过对同一丝锭的生丝进行多组检测,获取多组检测结果的终止圈数拟合曲线函数值求取平均值作为该生丝的裂丝面积百分比最终检测结果。该检测结果可以作为生丝抱合检测的辅助检测依据。

2.3 生丝抱合检测过程与系统验证

为了验证所建立的抱合图像自动化检测方法,使用放大倍率为20倍的显微放大镜测量结果对图像检测结果进行对比和验证,结果如图9所示。对于机器视觉所采集的抱合280圈时的图像(图9a),视觉检测系统自动提取检测的感兴趣区域ROI(Region Of Interest),如图9(b)所示;此时生丝中已出现了一部分的裂丝,在全局图像中不易观测出来;通过移动显微镜,分别对两个局部区域(区域A和区域B)进行观测,放大倍率为20倍,显微观测结果如图9(c-d)所示;通过上述的图像检测方法,可对当前的生丝抱合状态进行检测,见图9(e),对二值化的图像检测结果进行放大后,发现图像检测结果可较好反映和捕捉生丝抱合的缺陷信息,与显微观测结果相近,证明了检测方法的有效性。

图9 图像检测方法准确性验证

3 结论

探讨基于机器视觉的生丝抱合电子检测系统在国标式抱合机上的实际应用,设计了相关的硬件电路实现对生丝抱合图像的自动采集以及特定圈数下的连续采集。使用网格划分对生丝抱合图像划分之后按照网格单元采用灰度阈值分割、边缘膨胀和减运算,设计了软件系统显示界面和相应的裂丝面积百分比的计算和数据可视化显示功能。

构建了机器视觉的生丝抱合检测系统的整体方案及实验验证,实现从开始到最终裂丝终止时的抱合过程数字化图像获取,便于生丝检测的远程溯源;实现了自动化的生丝抱合检测及控制,降低了检测人员的劳动强度,提高检测效率;实现了机器视觉的生丝抱合性能电子检测综合分析系统,提高检测客观性、公正性,为生丝抱合质量的标准化评定奠定了基础。