空分三大机组轴承支座振动高故障分析及处理

2022-09-27王磊

王磊

(国能新疆化工有限公司,新疆乌鲁木齐 831404)

1 机组概述

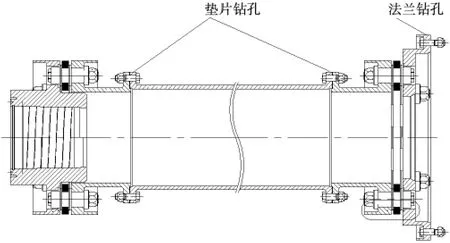

三大机组是某公司空分装置的关键设备,包括空气压缩机、增压机和汽轮机,机组采用“一拖二方式”,即一台高压蒸汽透平汽轮机组为主要驱动装置,分别带动空压机和增压机组,中间分别设有轴承支座和齿轮箱(图1)。其中汽轮机型号SST600,额定功率61 938 kW,额定转速4504 r/min;空压机型号STC-GV(200-3),额定功率32 192 kW,额定流量515 880 m3/h;增压机型号STC-GV(20-4-H),额定功率19 909 kW,额定流量47 706 m3/h。三大机组主机均引进国外公司生产的设备,具有效率高、可靠性强等优点。

图1 三大机组结构布置

由于汽轮机与空压机安装跨距比较大,相应转子连接挠度大等问题,采用了轴承支座分别将汽轮机转子与空压机转子连接在一起的方式,从而避免了上述问题,保证了机组的稳定运行(图2)。

图2 轴承支座结构

2 故障现象

2015 年12 月14 日13:20,机组由于锅炉连锁跳车,20:25重新启动了汽轮机一直运行至26 日13:30,空压机轴承支座振动(VXI7007)一直维持在37~38 μm。13:30 后,VXI7007、VYI7007、VXI7006 振动值上升明显,于27 日11 时左右VXI7007 振动值接近60 μm(图3、图4)。

图3 轴承支座各振动值趋势

图4 轴承支座测点布置

根据在线监测系统S8000 采集的实时振动数据分析发现:2015 年12 月29 日14:03:45 轴承箱振动最大时波形频谱图,工频(75.03 Hz)接近60 μm,在其附近存在幅值略低的0.91 倍频(68 Hz),二者耦合形成“拍振”效应(图5)。值得注意的是,除了以上2 个能量较高的频率外还存在0.09倍频(7.03 Hz),两低频成分之和刚好等于工频,即7.03+68=75.03 Hz,此规律在其他0.91 倍频存在时刻也成立,重复性非常好。

2015 年12 月29 日14:33 机组因VXI7007 振动高跳车(连锁跳车值:124 μm)。跳车后仪表专业针对振动值的测量系统进行了相应的检查:探头及间隙电压、延长线、前置放大器、检查回路接线并进行紧固,以上检查仪表专业未发现异常。随后设备专业针对轴承箱的固定件进行检查,检查台板及轴承箱固定螺栓,用敲击扳手及小锤对其进行了紧固,发现相应螺栓可以紧动,考虑到未使用扭矩扳手,随后未再继续紧固,另外又对轴承压盖螺栓进行紧固,未发现相应螺栓松动。

由于通过上述检查未发现明显的问题,2015 年12 月29 日19:38 对2111 机组进行了重新启动,待机组加载正常后发现VXI7007 的振值基本维持在38 μm 左右波动,并且相对平稳运行正常,而且从频谱图上观察并未发现0.91 倍频的出现。直至2016 年1 月9 日04:22 机组轴承支座VXI7007 出现了波动上涨的现象,通过在线S8000 系统进行频谱分析发现:VXI7007 再次出现了0.91 倍频,随后振值不断攀升。

综合在线监测系统S8000 采集的实时振动数据分析和通过几次连续开停车发现的现象分析:①只要机组重新起机加载正常后,VXI7007 的振值基本上都会维持在38 μm 左右波动,并且运行相对平稳,即便上次机组因VXI7007 的振值高跳车后,重新起机加载正常后,VXI7007 的振值都会恢复至38 μm 左右,并且可以稳定运行一段时间;②一旦机组连续运行时间达到10 d以上,VXI7007 的振动值就会出现不断上升的故障,而且同时在线监测系统S8000 采集的实时振动数据分析发现都会出现0.91倍频。

3 故障初步分析及处理

造成轴承支座振动大的原因很多,轴承支座设计、制造、安装、运行和维护等各个环节失误都可能引起振动。在进行故障原因分析时,必须立足于故障特征展开分析,因此针对此次故障进行了多方面认真分析、研究,并结合造成轴承支座振动的可能原因逐一进行探析,逐步排查出故障的根本原因。

3.1 基础松动

对轴承支座基础进行了外观检查,发现表面有多处浅表裂纹,随后对裂纹处进行了深凿判断,判定并不是贯穿性裂纹,并邀请土建专业再次进行了确认,基本一致认为轴承支座基础无明显问题。

3.2 地脚松动

用扭矩扳手对安装台板地脚螺栓进行扭矩检查(西门子要求:240 N·m),发现1 点位置地脚螺栓有些松动,但是检查使用的扭矩已经超过了厂家的要求(图6)。然后又用扭矩扳手对轴承支座地脚螺栓进行紧固扭矩检查(西门子要求:735 N·m),未发现松动的螺栓。全部紧固后发现VXI7007 振动值并没有减小趋势。

图6 安装台板地脚螺栓紧固情况

3.3 轴承磨损

对轴瓦间隙及上、下瓦面的磨损情况进行检查,其中瓦间隙为0.25 mm,并且上、下瓦面接触情况良好,无磨损情况。另外对瓦背预紧力进行了复核,紧力值0.05 mm,均在厂家要求范围内。

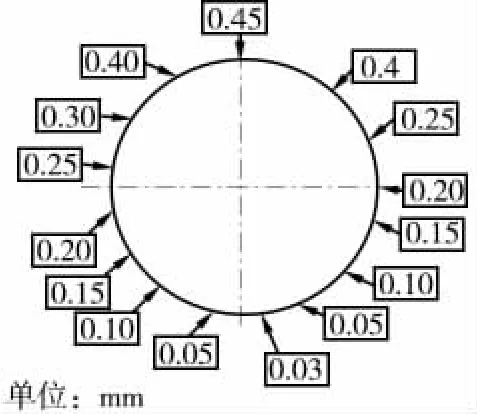

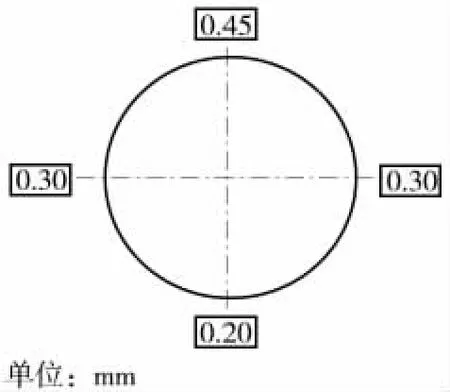

3.4 油封碰磨

对油封进行拆解检查发现下油封间隙有些小,并且下部稍微有些碰磨(图7)。因此对下油封进行了打磨,增大油封间隙,并符合厂家要求(图8)。

图7 油封间隙测量值

图8 修复后油封间隙

通过上述检查及问题处理后,该机组于2016 年1 月16 日21:09 启动,VXI7007 振动值在27~28 μm 波动,比前期振动值下降了10 μm,频谱图并无0.91 倍频分量。一直运行至2016 年1 月30 日09:24,机组VXI7007 振动值开始上升,并且伴有0.91 倍频分量。2016 年2 月5 日18:01,机组因VXI7007 振动值高连锁跳车。

结合初步原因分析及处理可以发现:①轴承支座本体部件,无明显的问题,不是导致故障的原因;②再一次验证了一旦机组连续运行时间达到10 d 以上,VXI7007 的振动值就会出现不断上升,而且频谱又会出现0.91 倍频的情况。

4 原因进一步分析及处理

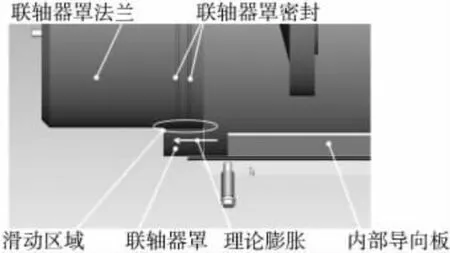

4.1 热膨胀导致联轴器护罩受力

联轴器护罩的设计是允许其自由滑动的,联轴器罩法兰直接与轴承座外壳相连,另一端与汽轮机轴承箱的法兰相连,内部导向板安装在联轴器护罩的底部用来收集油雾(图9)。由于联轴器护罩受到内部温度的影响,使联轴器护罩产生轴向的伸长,有可能造成联轴器壳与联轴器法兰挤死的现象,内部导流板将会影响到联轴器法兰造成轴承支座的振动(图10)。

图9 联轴器护罩热膨胀示意

图10 联轴器护罩各测点温度

据温度计算,联轴器护罩最大伸长量为2.1 mm(联轴器罩温度为113 ℃时)。打开联轴器护罩进一步调查发现,内部导流板与联轴器护罩法兰未接触。因此,该故障并不是由于热膨胀导致联轴器护罩受力造成的。

4.2 轴承的位移可能导致润滑油供应不足

轴承应以正确的方式进行安装,轴承箱内油管路的安装集中在节流装置的正确安装上,错误安装可能导致额外的压力损失和额外的热量转移到轴承座上,导致润滑油的供应不足(图11)。按照西门子厂家提供的安装图纸,针对轴承及轴承座的安装位置进行了相应的检查,油环通道安装在正确的位置上,轴承温度在正常范围(75~80 ℃)。因此该故障并不是轴承的位移可能导致润滑油供应不足造成的。

图11 轴承位移

4.3 热量传导至轴承座后,导致轴承座不同程度的膨胀

使用湿毛巾对联轴器护罩及联轴器法兰处降温,振动值有所下降;后期采用冰块和多孔软管连续供应冷却水后,振动值下降明显,并且可以维持稳定(图12)。

图12 振动值因降温下降趋势

持续的热量不断地加热联轴器护罩,热量又通过联轴器护罩传递给轴承座,轴承座的上半区域将被润滑油冷却(油温接近43 ℃),轴承座的下半部分将与润滑油的回油管线相连(图13中a 和b 的区域),上轴承座的结构比下轴承座复杂,上轴承座更容易受到热量的影响和将影响轴承的安装位置。另外在回油管线的窥镜里发现了水珠,由于通过用水在这个部位冷却的结果,在回油管线负压的作用,透过联轴器密封处的水分被吸入到了润滑油的回油管线内。因此采用冷却水冷却联轴器护罩的措施应当停止,因为在回油管线内发现了水珠。

图13 a 与b 区域划分示意

轴承座与联轴器护罩的热绝缘,将有效阻止热量传递给轴承座,阻止轴承安装位置的改变。因此,需要在联轴器护罩与轴承座之间安装聚四氟乙烯板来防止热传递,这种措施被积极采用,并在后续的机组运行中得以验证(图14)。

图14 聚四氟乙烯板安装

4.4 油通过联轴器叠片与联轴器法兰进入联轴器中空轴内,形成不平衡量

润滑油被封闭在联轴器护罩内,防止油的泄漏。联轴器护罩内的转轴与护罩空间,产生的气流扰动使油雾分布在整个联轴器护罩内。联轴器护罩内分布的油雾,可以通过联轴器调整片及膜片的最小径向间隙进入联轴器内部(图15)。

图15 油雾进入联轴器中空轴内分布区域

根据西门子厂家的重新核算,油可能进入了联轴器的内部,导致联轴器侧有油滴悬挂,在目前的机组会发生类似的情况。此外,油雾通过在联轴器内部约8 d的累积,可能形成不平衡量,这样也许可以解释为什么稳定运行10 d 左右后,VXI7007 的振动值就会出现不断上升,而且频谱会出现0.91 倍频的原因。而一旦机组停机后,聚集在联轴器内部的油,在重力的作用下会从联轴器膜片和垫片处流出,这样每次重新起机后,VXI7007 的振动值都在正常范围内。

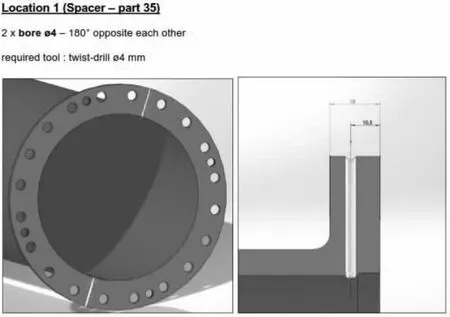

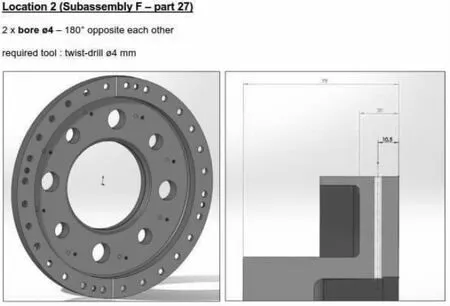

针对上述分析的可能性采取以下措施:①在联轴器垫片处钻2 个Φ4 mm 通孔(图16、图17);②在联轴器法兰处钻1 个Φ4 mm 通孔(图16、图18)。机组在运行过程中,通过联轴器调整片及膜片进入到联轴器中空轴内的油雾,在联轴器旋转离心力的作用下,第一时间通过新增的通孔被甩出,进入到封闭的联轴器护罩内,然后导流至下部收集管中。此收集管与机组回油总管相连,靠油箱负压最终残油被排入机组油箱,从而避免了油雾在联轴器内部积存形成不平衡量。

图16 联轴器钻孔的位置

图17 垫片钻孔

图18 法兰钻孔

5 校正措施

安装绝热板与联轴器上钻孔这两个措施,同时被应用在机组上,为了验证每一个措施都是否有效,决定在一套机组上同时安装隔热板和联轴器上钻孔,在另一套机组上只采用联轴器上钻孔的措施,通过这样的比对验证,才能最终找到故障的根源。

6 验证结果

对处理后的2 套机组进行测试运行(2016 年4 月23 日—6 月12 日),测试期间两套机组都运行正常,轴承支座的振动值没有任何上升趋势,因此只有在联轴器上钻孔的措施才是解决轴承支座振动的根本措施。

7 结束语

引起机组振动故障的原因有很多种,只要认真观察机组运行中的振动特点和规律,抓住振动成因的相关性,以此来进一步开展分析工作,就能找到引起振动的根源。