乙炔清净环保技术改造

2022-09-20梁爱华

梁爱华

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司(以下简称“氯碱公司”)现采用电石法制备乙炔气工艺,现有烧碱产能53万t/a,PVC 43.5万t/a、特种球型树脂9万t/a。近年来,氯碱公司秉承集团“三转”战略,推进公司向绿色转型,各层管理技术和人员致力于探究氯碱工艺系统的节能、安全和环保方面的技术改造,为氯碱公司绿色持续健康发展提供有力支撑。

电石在水中产生的乙炔气,夹杂硫化氢和磷化氢杂质,磷杂质会使单体转化工序的汞触媒中毒,磷吸附至汞触媒是不可逆的,触媒活性将被破坏,且无法实现再生,致使乙炔和氯化氢转化成氯乙烯的效率大大降低,不利于生产经济运行。所以乙炔清净工序,运用次氯酸钠的强氧化性,将硫化氢、磷化氢氧化为高价态,生成硫酸根和磷酸根除去。自氯碱公司引进乙炔清净废次氯酸钠复配工艺后,回收了清净废次氯酸钠溶解的乙炔气,通过多级配制减少了次氯酸钠作为废水外送至其他子公司的经济损失,目前此装置正在高效安全稳定地运行。与此同时,也会存在一些环保问题。经长期循环富集的高价态磷酸根废次氯酸钠,其磷含量持续增高且无法外排,不符合环保部门的要求。故氯碱公司从乙炔清净废次氯酸钠着手,经过行业调研和研发,探究废次氯酸钠的除磷技术[1,2]。乙炔清净现场存在的游离含氯废气对现场的设备管道和建构筑物也有较大的腐蚀,当操作人员现场检修和巡检时会存在不同程度中毒风险。所以,对乙炔清净现场含氯废气的环保处理也迫在眉睫[3]。

1 废次氯酸钠除磷技术改造

废次氯酸钠复配装置运行能力为150 m3/h,当前运行量为120 m3/h左右。通过小试和中试,已研发出符合氯碱公司的废次氯酸钠除磷系统。并在乙炔车间现有空地建造除磷池和压滤厂房,以实现将磷酸根以沉淀形式压滤除去。其原理是浓次氯酸钠在弱酸性的磷溶液中,用其强氧化性将低价磷氧化成高价磷酸根,磷酸根与氢氧化钙进行复合反应生成磷酸钙沉淀,含磷酸钙沉淀的废次氯酸钠混合液通过压滤机高压压滤。

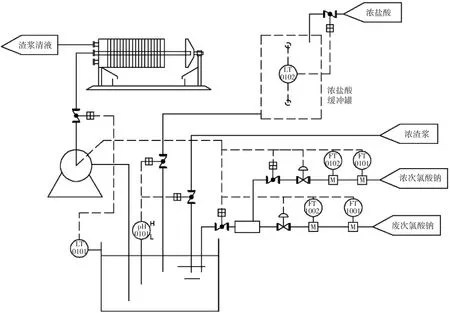

1.1 除磷系统工艺流程

经过闪蒸除去乙炔的废次氯酸钠经降温后引入清净次氯酸钠的二级配置,进二级配置前分出40 m3/h左右的含磷废次氯酸钠引至除磷系统。废次氯酸钠管线采用钢衬聚四氟乙烯材质,来料管线上增加管道混合器,加药口连接浓次氯酸钠管线,浓次氯酸钠管线采用抗腐蚀的钛材,浓次氯酸钠与废次氯酸钠混合后进入除磷池。为避免除磷池中的酸性液体腐蚀钢衬管线,插入液面以下的管道连接用耐腐蚀的PVC管道。

为保证系统连续运行,两个除磷池交替运行,在搅拌下,向除磷池中加入浓盐酸调节pH值至弱酸性。为避免浓盐酸出现上游断流无法进行调节酸度的情况,增加盐酸缓冲罐作为防范措施。根据废次氯酸钠除磷小试和中试的试验结果,氧化还原反应时间约为15 min,之后向除磷池中加入含氢氧化钙的电石浓渣浆,将除磷池中的反应混合液pH值调至弱碱性,将磷酸根充分沉淀。反应完全后,用同步排吸泵将混合液输送至压滤机进料口压滤,滤饼装车外送,滤液用管道输送至沉降池,作为乙炔发生水回用。废次氯酸钠除磷工艺流程简图见图1。

图1 废次氯酸钠除磷工艺流程简图

1.2 自动化运行控制程序

废次氯酸钠除磷采用较高的自动运行控制系统,实现按照配比自动加料,根据pH值指示自动加入盐酸和电石浓渣浆,2个除磷池和除磷泵自动切换连续运行,是一套比较完善、稳定的自动控制运行程序。废次氯酸钠溶液增加2台流量计和1台调节阀,2台流量计起到互相校验作用,程序中设置选择按钮,2台废次氯酸钠流量计与废次氯酸钠调节阀分别设置控制回路,同时设置除磷池液位达到HH报警时,废次氯酸钠切断阀关闭联锁。浓次氯酸钠设置2台流量计与1台调节阀,形成可DCS手动选择的控制回路。同时,自动调节的浓次氯酸钠流量计与废次氯酸钠流量计设置比例串级,可根据废次氯酸钠流量负荷情况自动调整浓次氯酸钠流量。浓盐酸管线设置自动切断阀,除磷池中加pH计远传显示酸度,并设置当除磷池达到pH弱酸值时关闭浓盐酸切断阀的联锁程序,达到自动加酸的目的。为避免堵塞管道,电石浓渣浆管线采用循环加入模式,进除磷池的电石浓渣浆管线设置自动切断阀,当除磷池达到pH弱碱值时关闭电石浓渣浆切断阀联锁程序,达到自动加碱的目的。

根据程序设置的反应时间倒计时结束后,自动启动除磷泵,将混合液加压至压滤机进液口,压滤机单独设置自动给料、自动加压排液和自动排泥的程序,实现压滤全自动运行。待除磷池远传液位计出现LL报警时,运行的除磷泵自动停、搅拌自动停,另一个除磷池自动开启进料反应。当此除磷整个系统完成运行后再切换至另一个除磷系统。考虑到磷酸钙沉淀物的含固量并不是很高,特在压滤机采购过程中,对压滤机设备提出自动卸料储斗的要求。即压滤机底部设置储料斗,压滤机排泥调入储料斗中,积攒至满足1台装载车的运输量时,装载车斗停在储料斗下,操作人员点击自动放料按钮,自动卸料至装载车车斗中,避免造成排泥至压滤厂房地面造成的地面出现泥饼飞溅,导致现场环境差等问题。

此外,为使废次氯酸钠除磷系统安全稳定运行,需保证去除磷池的废次氯酸钠不含大量乙炔,即必须保证废次氯酸钠复配工序的闪蒸系统运行良好。因此,经过安全与可操作分析,增加了废次氯酸钠复配系统的闪蒸罐压力HH报警,关闭浓次氯酸钠进料自动阀的联锁程序,避免浓次氯酸钠与废次氯酸钠中的乙炔接触发生剧烈爆炸反应。

1.3 实施效果

废次氯酸钠除磷系统经过近1年时间的使用,运行情况较好,指标稳定,符合预期。整套除磷及压滤系统根据生产负荷合理进行调整,未出现清净系统硫磷大量富集的情况,解决了长时间以来电石法制乙炔和废次氯酸钠复配工艺出现的磷富集的问题,环保效益十分显著。整个除磷系统的自动化运行程度较高,实现自动配比、物料自动加停、自动切换反应池、和自动压滤,现场操作人员负荷较低,社会效益较为明显。压滤后的泥饼收集到储料斗,实现积攒自动放料,避免因持续排泥至装载车,减少运输频次,节约人力和物力。现场压滤环境整洁,整体验收评价较高。

2 浓盐酸缓冲罐酸性废气处理改造

自废次氯酸钠除磷系统投用以来,浓盐酸用来增加浓次氯酸钠氧化性和调节除磷池反应池酸度,但浓盐酸缓冲罐补酸期间,呼吸口有酸雾冒出,主要成分为氯化氢,对周围建构筑物和管道设备造成腐蚀,易造成人员中毒,故氯碱公司经过讨论,确认对浓盐酸缓冲罐的酸性废气做环保处理。根据氯化氢易溶于水的特性,将生成水作为氯化氢废气的吸收液。

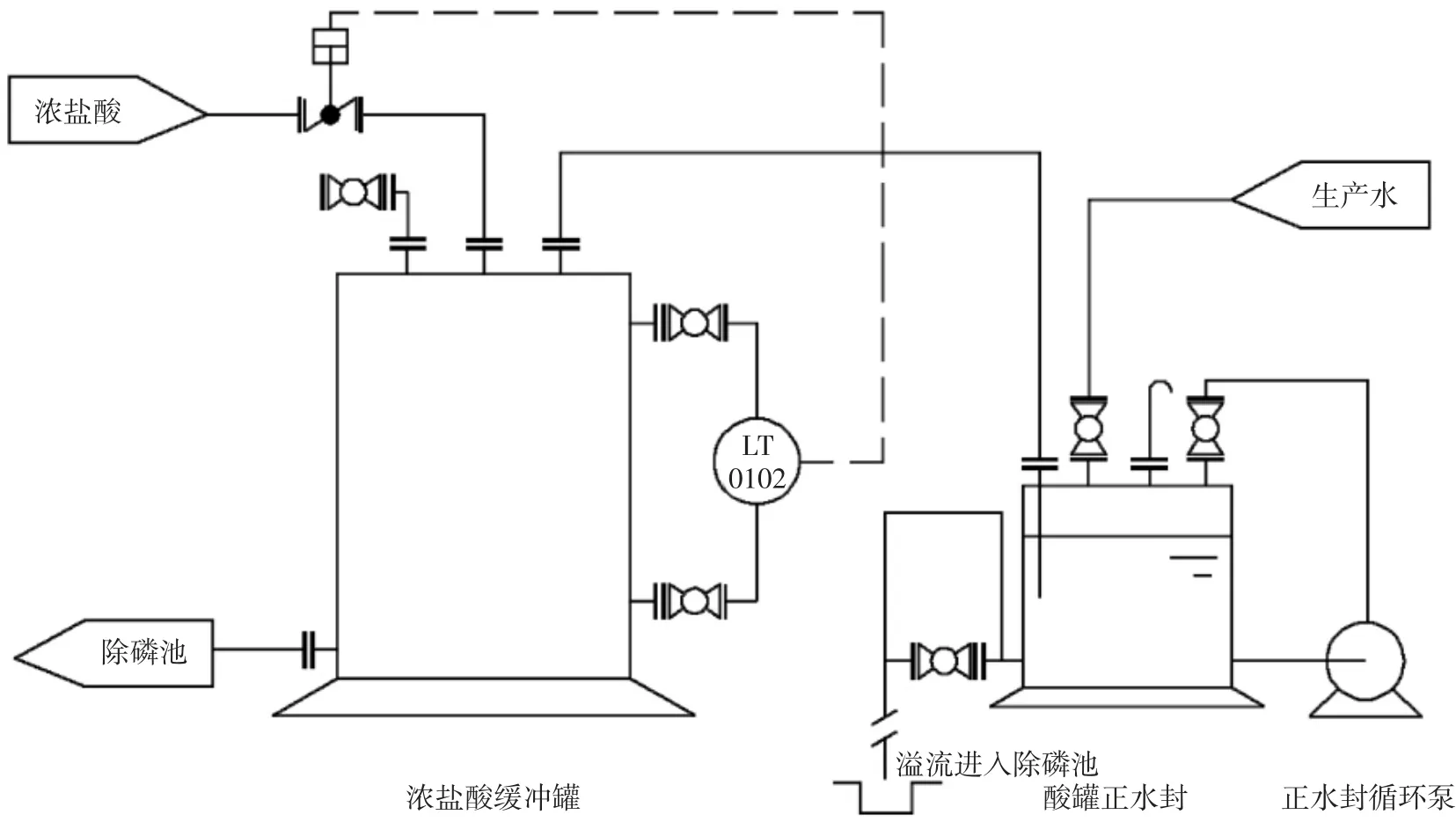

浓盐酸缓冲罐酸性废气处理流程是将浓盐酸缓冲罐增加进料切断阀,与储罐远传液位形成控制回路,形成自动补酸程序。将浓盐酸缓冲罐放空口引至水封槽,并插入水封槽液面以下,水封槽出液口连接气动隔膜泵,气动隔膜泵气源动力使用仪表气,泵出口连至水封槽进口,启动运行起到循环搅拌的作用,用生产水充分将酸性废气吸收;水封槽进液口连接生产水补水管,作为新鲜水补水。操作人员定期检测从水封槽排净阀流出的酸性水的酸度,视情况更换槽内酸水。与此同时,为避免浓盐酸储罐在加入至除磷反应系统期间出现负压,导致FRP/PVC材质的浓盐酸储罐抽瘪,特在浓盐酸储罐顶端增加一个横向逆向安装的PVDF止逆阀,以达到及时补压的作用。盐酸缓冲罐废气处理流程见图2。

图2 浓盐酸缓冲罐废气处理流程

为防止自动仪表故障和人为操作失误造成浓盐酸缓冲罐冒罐,特对浓盐酸储罐增加就地翻板液位计,操作规程中明确了液位计定期比对的操作要求;在酸罐正水封处增加了溢流连通管,管道引至除磷池。当出现浓盐酸储罐冒罐的事故情况时,浓盐酸误串至酸罐正水封,正水封满罐溢流至除磷池,除磷池中的远传pH计检测出现HH报警,现场人员做紧急处置。为避免浓盐酸储罐大量冒罐并通过气相呼吸止逆阀溢流至外环境,特在浓盐酸储罐顶部的止逆阀出口增加了一根FRP/PVC引流管线,并引至除磷池液面以上,此时也可根据除磷池中的远传pH计检测HH报警,人员现场做应急处理。

浓盐酸缓冲罐酸性废水处理改造后,目前环保系统运行比较稳定,一方面缓解了周围建构筑物和管道设备的腐蚀情况,现场环境得到改善;另一方面消除了现场经常出现的刺鼻气味,避免出现人员中毒的情况,环保效益和社会效益比较明显。

3 废次氯酸钠除磷池废气处理改造

废次钠氯酸钠除磷池起初为敞口设计,但经过半年运行观察,现场经常出现含氯废气冒出,现场有毒报警器出现报警的情况。氯碱公司技术人员通过分析讨论得出,废氯气主要是在浓盐酸加入过程中,除磷池中因局部酸性增加,次氯酸钠与盐酸反应生成氯气,经搅拌器搅拌,废氯气外溢至环境。因此需要增加一套废次氯酸钠除磷池废氯气处理系统,原始方案为,采用风机和洗涤塔,用稀烧碱液对废氯气洗涤吸收。但经过行业调研和技术核算,综合考虑公司生产运行成本,氯碱公司选用了一套既经济又简易的废氯气吸收系统。

废次氯酸钠除磷池废气处理流程是对两个除磷池进行半封闭处理,每个除磷池加盖的顶端增设4个抽气孔,通过耐腐蚀的FRP/PVC材质的管道,汇集至气相总管,将反应池中生成的废氯气通过气相总管引至文丘里反应器气相进口。渣浆清液池中清液作为吸收废氯气的介质,其主要成分为氢氧化钙,清液提升泵将渣浆清液通过液相管道提升至文丘里反应器的液相进口,清液提升泵流量和扬程为文丘里反应器提供负压动力,达到反应和吸收废氯气的效果。反应后的产物次氯酸钙和氯化钙混合稀溶液,因含量较低,直接排入渣浆清液池作为电石法制乙炔气的反应水回用。为避免清液池液位不稳定造成文丘里吸收效果不佳,将出液口设置在渣浆清液池液面以上。

含氯废气气相管线上设置远传压力指示,压力控制在-2 kPa左右,液相渣浆清液管线设置自动调节阀,当气相总管负压不满足-2 kPa要求时,开大渣浆清液调节阀,增加渣浆清液流量,为负压提供动力以满足运行要求。废次氯酸钠除磷池废氯气反应系统的作用主要是防止反应池中生成的废氯气泄漏至环境,废氯气在文丘里反应器中吸收处理,产物次氯酸钙进入渣浆清液池作为电石法制乙炔气的反应水回用,防止人员中毒,既经济又安全环保。此改造正在实施,届时废次氯酸钠除磷池现场将满足安全环保要求。

4 次氯酸钠储槽排空管线改造

乙炔清净系统采用的是来自仓储罐区的浓次氯酸钠,经过计量后进入浓次氯酸钠储槽,通过浓次氯酸钠泵打到一级文丘里反应器,与生产水混合稀释配制成浓度为1%的次氯酸钠溶液,1%次氯酸钠溶液进入1%次氯酸钠储槽,之后通过1%次氯酸钠提升泵打至二级文丘里反应器,与来自废次氯酸钠复配工序经过闪蒸除去乙炔和降温的废次氯酸钠混合,稀释成0.085%~0.120%的稀次氯酸钠溶液,稀次氯酸钠溶液进入稀次氯酸钠储槽,再由提升泵输送至清净塔,与经过水洗和降温的乙炔气进行清净反应。

为避免泵在抽溶液时出现负压造成设备损坏,浓次氯酸钠储槽、1%次氯酸钠储槽、稀次氯酸钠储槽均有放空口,与大气联通。同时,浓次氯酸钠储槽、1%次氯酸钠储槽、稀次氯酸钠储槽等在进料期间,由于游离氯的挥发性,现场会有刺激性气味的含氯废气外溢至环境,人员检修和巡检期间,会造成不同程度的毒性侵害。所以,氯碱公司技术人员通过方案研讨,拟对浓次氯酸钠储槽、1%次氯酸钠储槽、稀次氯酸钠储槽排空管进行环保改造,将位于乙炔清净工序界区的浓次氯酸钠储槽、1%次氯酸钠储槽、稀次氯酸钠储槽排空管进行连接,汇集到一根总管,管道材质选用耐腐蚀的钢衬聚四氟乙烯材质。总管连接至废次氯酸钠除磷池中液面以上,当排空管出现正压冒出少量游离氯气时,游离氯气与除磷池含氯废气混合,进入废次氯酸钠含氯废气处理系统,在文丘里反应器中用渣浆清液反应吸收,最后反应液排至渣浆清液池作为电石乙炔发生水回用。此改造将在废次氯酸钠除磷池含氯废气处理后投用,届时将提升乙炔清净现场的抗腐蚀能力,人员操作环境得到有效改善。

5 综合效益

乙炔清净系统的废次氯酸钠通过阶段性环保改造,消除了乙炔清净系统废次氯酸钠循环回用造成磷富集,环保问题得以解决,同时缓解了现场因含氯废气和酸性气体造成的管道设备及建构筑物的腐蚀,降低人员现场操作和检修中毒风险,乙炔清净现场环境得到改善。氯碱公司将加大提升氯碱生产系统安全、环保和自动化水平的资金投入,逐步将传统和较为落后的生产工艺进行改造革新,增强企业竞争力,用创新带动效益、用科技带动发展,不断推动氯碱行业向更健康的方向发展。