PVC生产过程中电石损耗的查定及降低电石消耗的措施

2022-09-20田方方熊新阳

田方方,熊新阳

(新疆天业(集团)有限公司,新疆 石河子 832000)

电石是电石法聚氯乙烯生产的主要原料,在聚氯乙烯实际生产过程中,电石会在生产的各工段出现损耗。天辰化工有限公司(以下简称天辰化工)是一家主营聚氯乙烯和烧碱的企业,2021年聚氯乙烯产能为45万t/a,烧碱产能为32万t/a,电石占聚氯乙烯生产成本的75%左右,因此降低电石损耗对于企业节能降耗、降本增效具有重要意义。

1 电石损失查定

本文分工段查定PVC生产过程的电石损耗,主要包括电石库、乙炔发生工段、乙炔清净工段、合成工段等9个工段。

1.1 电石库损耗

1.1.1 电石破碎损耗

查定破碎扫地灰和收尘灰的电石损耗。生产班组每班破碎间歇收集电石破碎设备周边的扫地灰和收尘灰,准确称重,化验室检测收集到的扫地灰和收尘灰的发气量,破碎损耗电石量=实测灰分重量×(1-实测灰分发气量/电石标准发气量)。天辰化工该项电石损失占总损失的3.32%。

1.1.2 电石风化损耗

查定破碎前堆放电石风化损耗。随机取不同粒度的电石6块,编为1#、2#、3#、4#、5#、6#,在电石库实际堆放现场定制放置,每间隔8 h取出扫除风化电石灰,称取期末电石灰重量,化验室检测电石风化灰发气量,以此类推至16 h、24 h、32 h、40 h、48 h、72 h、96 h、120 h,电石风化损耗电石量=期末电石灰重量×(1-期末电石灰发气量/电石标准发气量)。天辰化工该项损失占总损失的1.86%。

1.1.3 含铁损耗

查定未破碎电石现场、破碎后输送线除铁器及除铁器后的损耗。收集未破碎电石现场、破碎后输送线除铁器上的铁并称重,精确至0.01 t,抽取定量的除铁器后的电石,统计完全反应后其砂铁含量,含铁损耗电石量=实测铁质量+完全反应后电石含铁量×除铁后电石重量。天辰化工该项损失占总损失的1.58%。

1.1.4 输送损耗

查定电石破碎机至发生器之间的输送线上的输送扫地灰和收尘损耗。收集破碎扫地灰和收尘灰并称重或估算,化验室检测装置破碎扫地灰、收尘灰发气量,输送损耗电石量=实测灰分重量×(1-实测灰分发气量/电石标准发气量)。天辰化工该项损失占总损失的0.20%。

1.2 干法乙炔发生损耗

1.2.1 发生器电石损耗

查定装置电石渣带出的电石损耗及干法乙炔发生器装置扫地灰、收尘灰和设备漏电石灰损耗。化验室检测电石渣中水分含量及生电石含量,计算消耗1 t电石产生的电石渣中平均生电石含量,收集干法乙炔发生器装置扫地灰、收尘灰和设备漏电石灰并称重,化验室检测装置扫地灰、收尘灰和设备漏电石灰发气量,折算电石量,发生器损耗电石量=发生器排出的废渣重量×(1-发生器排出的废渣水分含量)×发生器排出的废渣发气量/电石标准发气量+发生器灰分重量×(1-灰分发气量/电石标准发气量)。天辰化工该项损失占总损失的0.01%。

1.2.2 发生器检修置换损耗

查定发生器检维修置换时的乙炔气体损耗。对发生装置检修置换前,依据GB 6819-2004《溶解乙炔》中方法检测发生器内乙炔气纯度,根据发生器体积计算装置内乙炔气总体积,发生器检修置换损耗电石量=发生器体积×发生器中乙炔气体积分数/电石标准发气量。天辰化工该项损失占总损失的0.74%。

1.3 乙炔清净损耗

1.3.1 次氯酸钠清净工艺损耗

查定清净工段排放的废次氯酸钠中溶解的乙炔气损耗。化验室采用气相色谱法检测排放的废次钠中溶解的乙炔气含量,计算排放的废次钠中溶解的乙炔气总量,次氯酸钠清净工艺损耗电石量=废次氯酸钠体积×乙炔气体积分数/电石标准发气量。天辰化工采用负压脱吸技术对废次氯酸钠中的乙炔气进行脱吸,效果显著,该项损失几乎没有。

1.3.2 乙炔压缩机地沟排水损耗

查定乙炔压缩机地沟排水中溶解的乙炔气损耗。记录乙炔压缩机地沟排水体积,查找压缩机地沟排水中溶解的乙炔气溶解度,计算查定期间压缩机地沟排水中的乙炔气总量,天辰化工压缩机排水流量为5 m3/h,压缩机排水中乙炔含量为0.92 m3/m3,乙炔压缩机地沟排水损耗电石量=乙炔压缩机地沟排水体积×地沟排水中乙炔气溶解体积/电石标准发气量。天辰化工该项损失占总损失的1.96%。

1.4 合成工段损耗

1.4.1 乙炔气炭化损耗

由于后转化器反应炭化较少,可以忽略不计。查定前转化器报废时的触媒重量。查前转化器新触媒装填时每台转化器用量及报废时前转化器中触媒重量,天辰化工报废时触媒的平均质量为7.1 t,触媒新填装时质量为5.9 t,乙炔气炭化损耗电石量=(前转化器报废时触媒重量-前转化器新装触媒重量)×前转化器台数/(电石标准发气量×乙炔气密度×0.92)。天辰化工该项损失占总损失的0.008%。

1.4.2 转化器翻触媒置换损耗

查前转化器和后转化器翻触媒过程中排放乙炔及氯乙烯量。化验室依据GB 6819-2004《溶解乙炔》中方法检测前转化器和后转化器中乙炔、氯乙烯含量,转化器翻触媒置换损耗电石量=(转化器体积-转化器装填触媒体积)×转化器台数×(乙炔气体积分数+氯乙烯体积分数)/电石标准发气量。天辰化工该项损失占总损失的0.112%。

1.4.3 碱洗塔排水损耗

查定碱洗塔排水中乙炔、氯乙烯溶解量。记录液位,统计碱洗塔废碱液的排放量,依据GB 6819-2004、HJ/T 34-1999中乙炔、氯乙烯在碱液中的溶解度,碱洗塔排水损耗电石量=废碱液排放体积×(乙炔气体积分数+氯乙烯体积分数)/电石标准发气量。天辰化工该项损失占总损失的0.88%。

1.5 精馏工段损耗

1.5.1 精馏高沸物损耗

查定精馏高沸物副产物。根据储槽液位统计产生的高沸物,精馏高沸物损耗电石量=精馏高沸物重量×乙炔摩尔质量/(高沸物摩尔质量×乙炔气密度×电石标准发气量)。天辰化工该项损失占总损失的19.34%。

1.5.2 精馏尾气放空损耗

查定精馏尾气乙炔气和氯乙烯放空量。统计精馏尾气排放量,检测放空尾气中乙炔、氯乙烯含量,精馏尾气放空损耗电石量=精馏尾气放空总体积×(乙炔气体积分数+氯乙烯体积分数)/电石标准发气量。天辰化工该项损失占总损失的37.92%。

1.6 聚合工段损耗

1.6.1 置换聚合釜未回收氯乙烯单体损耗

查定置换聚合釜未回收氯乙烯单体。测量聚合釜的压力、温度和体积,根据理想气体状态方程式PV=nRT计算未回收的单体损耗量,置换聚合釜未回收氯乙烯单体损耗电石量=聚合釜压力×聚合釜体积/(理想气体常数×聚合釜温度)×氯乙烯单体摩尔质量×吨单体电石消耗。天辰化工该项损失占总损失的0.001%。

1.6.2 单体回收压缩冷凝损耗

查定单体回收尾气放空氯乙烯。统计单体回收尾气排放量,依据HJ/T 34-1999《固定污染源排气中氯乙烯的测定气相色谱法》中方法检测放空尾气氯乙烯含量,单体回收压缩冷凝损耗电石量=单体回收尾气排放量×氯乙烯体积分数/电石标准发气量。天辰化工该项损失占总损失的0.029%。

1.6.3 塑化物损耗

查定清理过滤器和清理聚合釜塑化物。收集查定期间过滤器和聚合釜塑化物并称重,塑化物损耗电石量=塑化物重量×吨聚氯乙烯消耗电石量。天辰化工该项损失占总损失的0.10%。

1.7 干燥工段损耗

1.7.1 干燥清理系统损耗

查定清理干燥床、干燥管、离心机外转鼓机、绞龙输送机上PVC树脂量。收集干燥系统清理的PVC树脂并称重,干燥清理系统损耗电石量=干燥系统清理的PVC树脂重量×吨聚氯乙烯消耗电石量。天辰化工该项损失占总损失的0.82%。

1.7.2 干燥尾气带走损耗

查定干燥单元尾气。记录干燥尾气量,依据HJ 836-2017《固定污染源废气低浓度颗粒物的测定重量法》中的方法检测固体颗粒物含量,天辰化工干燥一期尾气风量为27.1万m3/h,干燥二期尾气风量为27.4万m3/h,一期含固量为9.1 mg/m3、二期含固量为8.2 mg/m3,干燥尾气带走电石量=干燥尾气总体积×(尾气中固体颗粒物含量×吨聚氯乙烯消耗电石量+尾气中氯乙烯含量×吨氯乙烯消耗电石量)。天辰化工该项损失占总损失的0.77%。

1.7.3 洗涤塔排水系统损耗

查定生产过程洗涤塔排水。记录洗涤塔排水体积,依据GB 11901《水质 悬浮物的测定 重量法》中方法测定生产过程中洗涤塔排水的含固量,洗涤塔排水系统损耗电石量=排水总体积×排水中固体含量×吨聚氯乙烯消耗电石量。天辰化工该项损失占总损失的5.26%。

1.8 包装工段损耗

1.8.1 扫地废料损耗

查定包装扫地废料。收集查定期间包装工序的扫地PVC树脂并称重,天辰化工每月扫地料约为12 t,扫地废料损耗电石量=扫地废料总重量×吨聚氯乙烯消耗电石量。天辰化工该项损失占总损失的2.72%。

1.8.2 包装带差额损耗

查定包装袋差额包装总量。统计包装袋差额总质量,天辰化工每月包装袋差额总质量约为38 t,包装袋差额损耗电石量=包装袋差额总质量×吨聚氯乙烯消耗电石量。天辰化工该项损失占总损失的8.33%。

1.9 废水损耗

查定生产过程外排废水。记录查定期间外排废水总量,分别依据HJ 639和GB 11901测定生产过程中外排废水中的氯乙烯含量及含固量,废水损耗电石量=外排废水体积×(废水中固体含量×吨聚氯乙烯消耗电石量+废水中氯乙烯含量×吨氯乙烯消耗电石量)。天辰化工该项损失占总损失的14.04%。

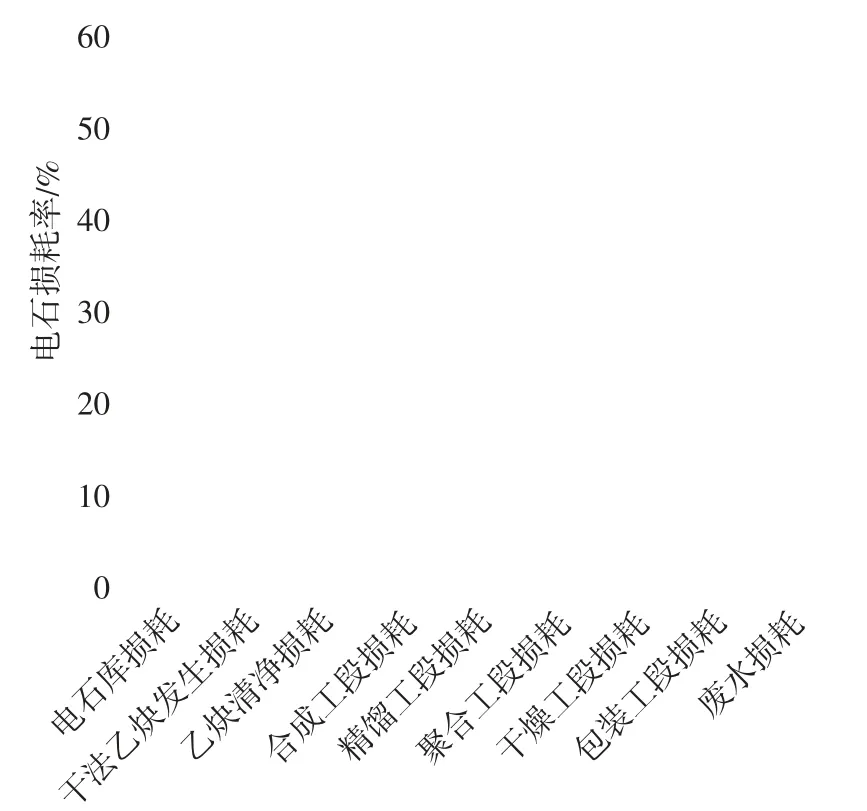

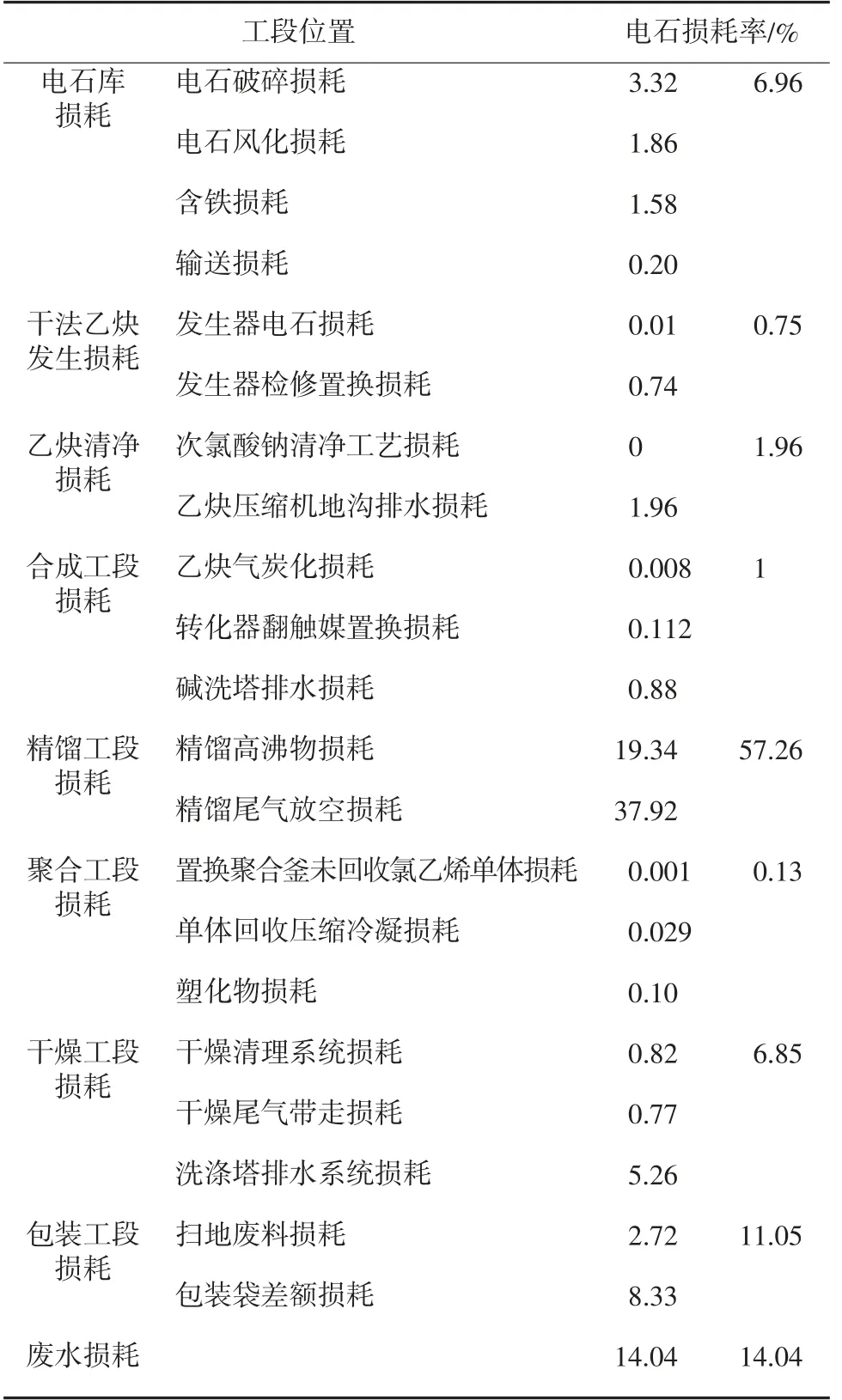

1.10 不同工段电石损耗情况对比

通过对不同工段电石损耗进行核算,各工段电石损耗率见表1,损耗对比图见图1。

由表1和图1可见,天辰化工损耗电石量最大工段是精馏工段,占到了总损失的57.26%,其中精馏工段尾气放空电石损失量占总损失量的37.92%,聚合工段、干法乙炔发生、合成工段损失量最小,分别占总损失的0.13%,0.75%,1%,各工段损失电石量由大到小顺序为:精馏工段>废水损耗>包装工段>电石库>干燥工段>乙炔清净工段>合成工段>干法乙炔发生工段>聚合工段。

图1 不同工段电石损耗对比图

表1 不同工段电石损耗率

2 降低电石耗措施

针对以上各工段电石损耗情况,天辰化工拟采用以下措施来减少电石损耗,降低企业运行成本。

2.1 电石库

2.1.1 电石先进先用,降低电石料仓风化

电石做到先进先用,降低非异常天气的电石库存,将电石库盘活,降低电石因堆放风化,减少电石库内小颗粒电石风化,确保电石存放不超过8 h,每日可减少风化量8.6 t。

2.1.2 新增电石密封缓冲料仓

新建通氮气保护的电石碎料缓冲钢仓,降低原料存储期间的电石风化率,提升电石破碎技术自动化程度,运用自动化高的电石破碎设备,配套建设全自动除尘装置、气流输送装置、密闭输送电石设备及安全保护装置,减少无组织扬尘,降低电石损耗,年可节约电石9 271 t。

2.1.3 安装气流输送设备,提高收尘灰利用效率

在除尘器装置底部安装气流输送设备,收尘灰经过气流设备进入粗斗提机,进入后续工段,供发生器使用,将除尘电石灰回收利用,提高收尘能力,改善生产环境,降低车间电石消耗的同时可防止电石灰的二次污染,按照车间除尘器每天可产生20 t除尘电石灰计算,可节约电石约8.8 t。

2.2 改造发生器,延长发生器使用周期

发生器进行密闭循环改造,洗涤水不经过增稠器板换,全部进入发生器反应使用,减少洗涤水带走乙炔气。进行变频控制改造,精准控制发生器注水量,提高单台发生器运行时间1个月以上。

2.3 精馏工段

2.3.1 增加氯乙烯净化脱水装置,减少精馏放空

增加氯乙烯净化脱水装置,将进入精馏的粗氯乙烯含水量降至100×10-6以下,减少精馏单体中的水分,降低精馏尾气的结冰速率,同时降低低塔尾气冷凝器内结冰的速率,延长低塔尾气冷凝器的化冰周期,有效减轻低塔负荷,减少尾气中氯乙烯的含量,减少精馏的放空,年可节约电石30 t。

2.3.2 增加变压吸附,提高精馏尾气处理能力

在原有装置的基础上增加变压吸附装置,提高精馏尾气处理能力,关闭精馏低塔系统的尾气放空,减少原料气乙炔和产品气氯乙烯的浪费,全部回收精馏低塔系统排出尾气中的乙炔和氯乙烯气体,年可节约电石1 200 t。

2.4 优化产品配方,减少干燥损失

通过生产控制及配方的优化调整,降低小颗粒树脂在粒径分布的占比,提高树脂粒径分布的集中度,减少干燥损失,年可节约电石200 t。

2.5 多措并举,减少包装损耗

(1)不定期调整包装机称重参数,不定期对自动称重机进行校验,减少自动称重机误差,确保称重准确。

(2)增加包装机卸料除尘装置,定期清理、更换布袋式除尘器滤袋,增加除尘器卸料频次,提高除尘效果,减少扫地废料。

(3)保证仪表气的稳定,减少开袋、缩袋的不正常因素,降低包装损耗。

2.6 提高废水中资源回收率,减少废水损耗

(1)优化配方,减少外排废水中细料含量。

(2)在离心机母液水出水增加压滤机装置,增加母液水树脂回收量。

(3)对废水汽提塔进行改进,将废水汽提放空管线并至氯乙烯无组织排放回收气系统。

3 结语

日益锐减的电石资源及电石法聚氯乙烯带来的环保问题不容忽视,这就要求整个电石及电石法聚氯乙烯行业要加大创新力度,从催化剂(抓紧研制无汞催化剂,早日实现中国电石法聚氯乙烯无汞化发展)、设备工艺革新(淘汰落后小产能,改进生产设备,减少设备跑、冒、滴、漏带来的电石损失,加快研发应用新工艺,从技术层面降低电石消耗)、人员(制定详细可行的操作管理制度,强化培训考核,降低人为因素带来的电石损耗)等多方面加强管理,多管齐下,切实降低电石法聚氯乙烯的电石消耗,促进经济及环境的协同健康发展。