高温熔融玻璃介质中耐热不锈钢腐蚀行为

2022-09-19刘海定陈登华何曲波王东哲麻彦龙

刘海定,陈登华,何曲波,郭 非,王东哲,麻彦龙

(1 重庆材料研究院有限公司,重庆 400707;2 耐腐蚀合金重庆市重点实验室,重庆 400707;3 国家仪表功能材料工程技术研究中心,重庆 400707;4 重庆理工大学材料科学与工程学院,重庆 400054)

随着核工业的不断发展,放射性废物产出量越来越大,因其危害性大、处置利用难、花费代价大,一直都受到世界各国的高度关注[1-3]。放射性废物尤其是高放射性废物通常需要进行固化后,才能实现长期储存。固化方法主要有玻璃固化、陶瓷固化、玻璃陶瓷固化、人造岩石固化及水泥固化等[4]。玻璃固化因具有废物体积和质量相对较小、技术成熟、固化体浸出率低及辐照稳定等优点,在美国、日本、印度和俄罗斯等国家获得广泛应用[5-6]。在玻璃固化处理过程中,核废料将在高温状态下由熔融玻璃包覆并倾倒入耐热金属容器内进行冷却固化以便于长期保存[7]。在此过程中熔融玻璃将同金属容器表面进行剧烈反应,从而产生明显的高温氧化腐蚀。因此,研究高温熔融玻璃介质中材料的腐蚀行为具有重要意义。

研究表明金属在熔融玻璃中的腐蚀行为与空气介质中有较大差异[8-9]。Hotar等[10-11]研究发现对于铁基合金,高Al含量表层能形成Fe-Al化合物从而提高材料抵抗熔融玻璃的腐蚀。Steinmetz等[12-13]研究了多种纯金属及镍基合金在熔融钠硅钙玻璃中的氧化腐蚀行为,发现对于纯金属而言,纯Cr相对于纯Ni,Fe,Co等金属具有更好的耐腐蚀性,纯Cr表面能形成一层薄的Cr2O3层从而阻碍后续腐蚀。对于Ni基合金而言,高的Cr含量能使材料表面形成连续的氧化层,从而提升材料在熔融玻璃介质中的腐蚀电位,提高其耐腐蚀性[14]。然而,Gu等[15]近年研究发现熔融玻璃对材料表面形成强烈的晶间腐蚀。相对于Al元素,Cr的添加无法有效地阻止熔融玻璃对Ni-Cr合金表面组织的破坏。然而,过去的研究主要来源于玻璃制备工业所需,难以指导核反应废物处理所涉及的更高温度条件下的抗氧化性评价。同时,以往研究并未深入探讨耐热钢中各合金元素对熔融玻璃氧化行为的影响机制,对高温腐蚀过程理解不够深入。

因此,本工作以S30815耐热不锈钢为研究对象,探究其在1100 ℃熔融钠硅钙玻璃中的高温腐蚀行为,利用场发射扫描电镜、白光干涉仪及X射线衍射仪等设备,分析研究S30815耐热不锈钢在熔融玻璃介质中的氧化过程,着重分析高温腐蚀表面形态、显微组织及物相结构等转变行为,探讨S30815耐热不锈钢在高温熔融玻璃中的腐蚀机理。

1 实验材料与方法

1.1 实验材料

本研究所用S301815耐热不锈钢采用真空感应熔炼+电渣重熔的双联冶炼工艺获得合格成分钢锭,其化学成分如表1所示。钢锭经锻造、热轧获得厚度为40 mm的板材。将钢板置于均温温度为1050 ℃的箱式电阻炉中保温60 min后取出水冷。沿钢板厚度中心位置纵向方向,采用电火花线切割和机加工方法制成直径为10 mm、长度为30 mm、表面粗糙度为1.25 μm的圆柱试样。将盛有适量钠硅钙玻璃珠(68%质量分数,下同)SiO2,15% Na2O,10% CaO,其余为少量MgO和Al2O3)的铂金坩埚置于箱式电阻炉中,随炉升温至1100 ℃,然后将试样全浸入坩埚中,待电阻炉重新均温后开始计时,分别保温1,6,12,24,48 h和100 h。试样取出冷却后进行相应的表征分析。

表1 耐热不锈钢的化学成分(质量分数/%)Table 1 Chemical compositions of the heat-resistance stainless steel(mass fraction/%)

1.2 实验方法

使用FE-SEM型场发射扫描电镜电子显微镜对氧化样品表面形貌进行组织观察并利用Oxford Ultim Extreme 50mm2型能谱仪进行成分测定。对截面样品进行打磨、抛光,进一步观察材料近表面组织形貌,利用能谱测定元素分布。对截面样品进行进一步的电解抛光后利用等通道衬度获取材料晶粒形态。利用Bruker ContourGT型白光干涉仪获取氧化样品表面的三维形貌。同时使用配备Cu靶的PANalytical Empyrean X射线衍射仪获取氧化样品表面物相信息,扫描电压为40 kV,扫描电流为40 mA。采用MTS E43万能力学试验机测定材料拉伸性能,拉伸试样厚度为1 mm,平行段宽度为2 mm,平行段长度为20 mm。

2 结果与分析

2.1 高温熔融玻璃对耐热不锈钢显微组织及力学性能的影响

图1为S30815耐热不锈钢在1100 ℃熔融钠硅钙玻璃熔体中保温1,6,12,24,48 h和100 h后的基体显微组织。结果显示,随着保温时间的延长,晶粒明显长大,平均晶粒尺寸由保温1 h时的15 μm增大到保温100 h时的124 μm。保温时间从1 h增加到12 h,晶粒长大现象最为明显,后续保温过程中晶粒长大速率趋于稳定。从显微组织中还可以看出,保温后的样品内出现了退火孪晶,退火孪晶的尺寸随着晶粒长大也同步增长。表2展示了不同保温时间条件下材料的力学性能转变,保温时间为1 h时,材料屈服强度(Rp0.2)为424 MPa,抗拉强度(Rm)为788 MPa。随着保温时间延长至12 h,材料屈服强度降至322 MPa,同时抗拉强度降为646 MPa,表明高温下的显微组织粗化将显著影响材料的强度。

图1 耐热钢在1100 ℃熔融玻璃中保温1(a),6(b),12(c),24(d),48 h(e)和100 h(f)的显微组织图Fig.1 Microstructures of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃ for 1(a),6(b),12(c),24(d),48 h(e) and 100 h(f)

表2 不同保温时间下耐热不锈钢的力学性能Table 2 Mechanical properties of the heat-resistant stainless steel heated for different holding time

2.2 高温熔融玻璃介质中耐热不锈钢腐蚀形貌及腐蚀产物成分

图2为不同保温时间下样品表面组织腐蚀形态。熔融玻璃高温腐蚀后的组织形态与空气氧化实验通常形成尖晶石状Fe,Cr氧化物形态具有显著的不同[8-9],材料表面并未形成大量的氧化物膜层。从图2(a)耐热不锈钢的晶粒组织形态可以看出,由于熔融玻璃对晶界的侵蚀作用,使晶界与周边显示出明显的形貌衬度。随着保温时间的延长,其晶界形态发生明显变化。一方面可以观察到暗色衬度物质占据原有晶界位置,同时暗色衬度物质在较长保温时间后逐渐吞噬临近晶粒,导致其所占面积逐渐扩大。当保温时间达到48 h和100 h时,暗色块状腐蚀产物数量明显增加、面积扩大并占据绝大多数晶界。

图3为保温时间分别为24 h和100 h样品的表面腐蚀形貌及EDS面能谱结果,在熔融玻璃内保温较长时间后材料晶界处将受到明显的腐蚀,晶界处的Fe,Ni,Cr等主要元素含量显著下降,出现了O,Si,Na等源自熔融玻璃内的主要元素。这是由于晶界处侵入了大量的以SiO2为主体的钠硅钙玻璃。除SiO2外,Na元素分布与Si元素分布较为一致,可初步推断Na2O与SiO2共同占据了材料的晶界。随保温时间延长至100 h,以SiO2为主的高温熔融玻璃对晶界的侵蚀行为更加突出,甚至逐渐向晶粒内部扩展,形成以钠硅钙玻璃为主体的腐蚀池。晶粒内部主要为Fe,Ni,Cr等,合金元素分布相对较均匀。而表面O含量相对较低,说明晶粒表面并未形成明显的氧化膜。

图2 耐热不锈钢在1100 ℃熔融玻璃中保温1(a),6(b),12(c),24(d),48 h(e)和100 h(f)的表面腐蚀形貌Fig.2 Surface corrosion morphologies of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃ for 1(a),6(b),12(c),24(d),48 h(e) and 100 h(f)

图3 耐热不锈钢在1100 ℃熔融玻璃保温24 h(a)和100 h(b)的表面腐蚀形态及EDS成分面分布Fig.3 Surface corrosion morphologies of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃ for 24 h(a) and 100 h(b) and related EDS mapping results

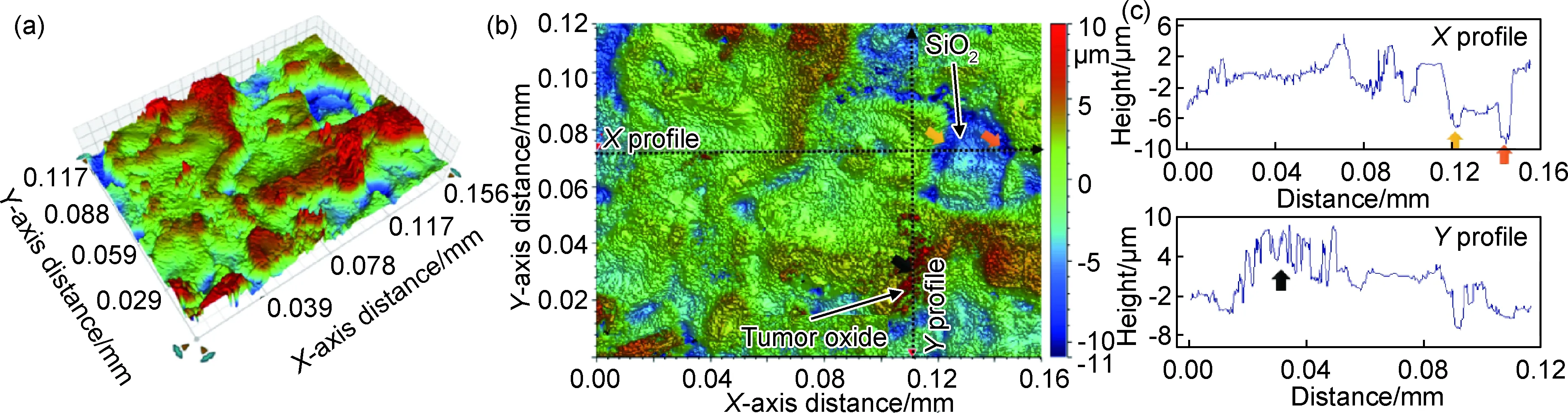

图4为高温熔融玻璃中保温100 h后材料表面的三维形貌图,可以发现其表面呈现出明显的凹凸起伏的表面形态。结合SEM表面形态结果,可以确定绿色部分主要为基体晶粒表面,其凹陷部分(蓝色)位于两个晶粒之间的晶界处。截线形态显示晶界处向内有明显凹陷,其凹陷深度在6~9 μm。该凹陷处对应晶界处的熔融玻璃腐蚀产物,可以发现熔融玻璃对晶界产生向内腐蚀,熔融玻璃沿晶界的向内扩渗导致其表面呈现凹陷形态(貌)。同时,部分区域晶界处的基体一侧具有明显的凸出,其凸出高度达5~8 μm,该部分是由于氧化产生的少量瘤状腐蚀产物导致其高于基体晶粒的。

图4 耐热不锈钢在1100 ℃熔融玻璃中保温100 h的表面三维形貌(a)3D图;(b)2D等高图;(c)图(b)中截线起伏数值Fig.4 Microstructures of surface of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃ for 100 h(a)3D figure;(b)2D contour figure;(c)height of surface along X and Y profiles in fig.(b)

图5为保温时间分别为1,6,12,24,48 h和100 h的样品截面组织形态。可以发现除保温1 h的样品外,其他各样品内均能观察到由表面沿晶界向内扩渗的熔融玻璃。随着保温时间的延长,熔融玻璃腐蚀深度由保温6 h的2 μm增加到保温100 h的78 μm,说明随着保温时间延长,高温腐蚀对表面所造成的损伤不会停止,相反将持续加深。保温时间延长后熔融玻璃向内扩渗的深度不仅增加,同时也将在材料内形成玻璃熔池,此时熔融玻璃将对相邻晶粒进行持续腐蚀以扩大熔池区,进一步破坏表面组织。

图6为熔融玻璃介质中保温1,6,24 h和100 h后材料截面的面能谱结果。对于保温1 h的样品,可以发现此时截面显微组织并无明显的转变,基体中的主要元素Fe,Ni,Cr分布均匀。O元素主要分布在材料表面,同时可观察到Si元素在个别微小区域内富集,但对应区域内并未看到明显O元素富集。随着处理时间达到6 h,材料近表层出现熔融玻璃内扩渗,内扩渗区主要由Si,Na及O元素构成,可以推断其主要为SiO2及Na2O的混合物。值得注意的是,本属于基体材料的Cr元素也大量溶入晶界处偏聚的熔融玻璃所占区域,导致该区域的Cr含量甚至高于基体材料。随着温度上升,氧化物熔体对材料的腐蚀效应更加明显,侵入晶界处的氧化物熔体一方面继续沿晶界向内扩渗,同时也向其临近的晶粒内部进行侵蚀,致使在局部形成更大的腐蚀坑(图6(c),(d)),其元素分布规律与初期结果无明显差异。

图6 耐热不锈钢在1100 ℃熔融玻璃中保温1(a),6(b),24 h(c)和100 h(d)截面面能谱Fig.6 EDS mappings of cross section of the heat-resistance steel after immersion in molten glass at 1100 ℃ for 1(a),6(b),24 h(c) and 100 h(d)

图7为不同侵蚀时间下耐热不锈钢表面的高倍显微组织图。图7(a)显示了保温1 h晶界处的显微组织特征,可发现保温1 h时的熔融玻璃浸渗首先与晶界发生反应生成疏松瘤状物,其疏松结构为熔融玻璃进一步沿晶界扩渗提供条件。保温6 h的样品(图7(b))内已能观察到熔融玻璃沿晶界显著扩渗,凝固后的熔融玻璃表面平整,凝固熔融玻璃向晶内凹陷,与白光干涉结果一致。同时可以发现晶界处靠基体一侧出现不少瘤状氧化物与晶粒内部相对平整的表面有较大差异,该现象可能是晶界处熔融玻璃向晶粒内扩渗所造成的局部腐蚀行为。图7(c)显示了保温12 h后晶粒内氧化表面显微组织特征,可以发现晶粒内部熔融玻璃腐蚀机制与晶界处有较大不同,晶粒内部组织腐蚀的典型形态为多条平行的腐蚀条纹,该现象表明材料在熔融玻璃中存在均匀溶解的可能,腐蚀所形成的台阶平行于特定晶面以至于同一取向晶粒内部的台阶具有相互平行的特征。图7(c)内存在两个晶粒(晶粒1,2),其中晶粒2内还具有退火孪晶,三者之间取向不同因此出现了三类腐蚀条纹。图7(d)显示了保温100 h后熔融玻璃与基体直接的过渡截面,可以看出除熔融玻璃腐蚀组织面积增大外,其形态与时间较短的样品内部一致,而基体晶粒一侧的组织出现明显的改变,其截面处存在片层网状结构组织。

图7 耐热不锈钢在1100 ℃熔融玻璃中保温不同时间下的表面氧化特征图(a)晶界瘤状物(1 h);(b)晶界熔盐内渗(6 h);(c)晶内表面溶解(12 h);(d)蜂窝状组织(100 h)Fig.7 Surface oxidation characteristics of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃(a)nodules located at grain boundary(1 h);(b)molten glass penetrated into grain boundaries(6 h);(c)corroded surface inside grains(12 h);(d)honeycomb structure(100 h)

高温熔融玻璃对基体表面的影响除了沿晶内扩渗外,还将影响材料表面的成分变化,图8为1100 ℃保温100 h后样品由表面到基体合金元素成分变化。可以发现材料表面成分与心部已有较大差异,其中表面的Fe,Ni元素含量较高,心部的Cr,Si元素较高。表明在熔融玻璃作用下材料表面严重脱Cr,在表面形成了一层明显的贫Cr层,其表层Cr元素含量仅为2%,是合金基体Cr含量的1/10。同时,虽然SiO2等熔融玻璃向内扩渗,但基体内的Si元素含量大幅下降,含量由初始状态的2%下降到0.02%。该结果说明,在高温熔融玻璃作用下,基体中的Cr,Si元素产生了明显的热扩散,导致材料内Cr与Si向熔融玻璃内富集,其影响范围较大。

图8 耐热不锈钢在1100 ℃熔融玻璃中保温100 h后表面形貌(a)及表面成分能谱线扫描结果(b)Fig.8 Surface topography of the heat-resistance stainless steel after immersion in molten glass at 1100 ℃ for 100 h(a) and energy spectra scanning results of surface composition(b)

2.3 热腐蚀过程中表面物相转变

通过对高温腐蚀后冷却至室温的样品腐蚀表面进行X射线物相测试,其结果如图9所示。初始材料的XRD衍射图谱被记为0 h样品,可以发现初始样品的主要峰来自基体Fe-Ni相,该相与奥氏体具有相同的面心立方晶格。当样品在1100 ℃熔融玻璃熔体中保温1 h后,其物相峰变得更为复杂,材料内可以明显看出SiO2的衍射峰,除此之外,还有其他钠硅钙熔融玻璃内的氧化物。与高温空气氧化不同,熔融玻璃介质中的高温腐蚀并未出现Fe2O3及Fe3O4等常规氧化物。空气高温氧化过程中不锈钢表面将出现较为致密的Cr2O3膜层,然而,高温熔融玻璃介质中的样品衍射图谱内仅存在少量Cr2O3物相峰且其物相含量并未随保温时间增长而明显增加。值得注意的是,材料表面的基体相随着保温时间增长而逐渐由初始的面心立方结构转变为体心立方结构,该相结构与α-Fe相较为接近。当保温时间为1~12 h时,面心立方结构依旧是主要相,同时也可观察到材料内已经出现了体心立方结构相。随着保温时间达到24 h及其以上,材料表面面心立方结构相基本消失,取而代之的是体心结构相。该现象说明材料基体在高温熔融玻璃条件下将由面心立方结构(γ-Fe)转变为体心立方结构相(α-Fe)。

图9 耐热不锈钢在1100 ℃熔融玻璃中保温不同时间后冷却至室温样品表面物相分析Fig.9 XRD patterns of the surface of the heat-resistance stainless steel at room temperature after immersion in molten glass at 1100 ℃ for various periods

2.4 分析讨论

2.4.1 熔融玻璃介质中耐热不锈钢表面腐蚀相变行为

X射线衍射实验结果显示,经过高温玻璃熔体腐蚀的材料表面形成了bcc结构的α-Fe相,随着保温时间的延长材料表面层fcc基体相完全消失,同时转变为bcc结构相。对于不锈钢而言,其合金元素含量将决定材料的相结构,其相结构的主要影响可从Schaeffler组织图中的Cr/Ni当量来进行初步判断[16]。一般认为Si(1倍Cr当量)与Cr的作用一致,含量增高将促进铁素体转变,而合金中Ni,Mn(0.2倍Ni当量)及N元素(30倍Ni当量)将导致奥氏体相区扩大从而抑制铁素体的形成。实验合金Cr,Si含量分别为21%和2%,而Ni,Mn,N含量分别为11%,0.5%和0.12%。通过计算可得,合金初始态Cr,Ni当量为23%和12.5%,其结构应该为fcc结构相,该结果与原始态合金物相鉴定结果一致。

能谱线扫描结果表明,在高温熔融玻璃介质下长时间保温将导致材料表面出现明显的脱Cr,使得Cr含量由基体中的21%下降到近表层的2%。同时,材料中的Ni元素并未向熔融玻璃中扩散,相反由于Cr元素的向外扩散将导致Ni含量所占比例进一步提升至15%。由于表层Cr,Si元素含量的下降,导致材料内的Cr当量仅为2%。此时材料表面的奥氏体不再稳定,表层合金中的奥氏体将转变成bcc结构的马氏体。因此,材料表面的脱Cr及Si是导致材料由fcc奥氏体转变为bcc马氏体结构的重要原因。研究结果也表明,随着高温氧化的开始,材料表层出现了bcc结构相,随着保温时间增加bcc结构相逐渐取代了fcc结构相。该现象也证明了Cr,Si元素含量的降低是一个逐渐转变的过程。高温熔融玻璃不同于空气氧化,在空气氧化中Cr元素能在材料表面形成一层致密的Cr2O3层,该层将阻止材料后续氧化,同时也抑制材料表面出现贫Cr层,保证耐热不锈钢的热稳定性。而在高温熔融玻璃中,由于Cr元素无法在材料表面形成稳定的氧化膜[17],同时Cr元素极容易溶入熔融玻璃从而导致其在基体表面的含量不断降低,致使材料表面出现明显的成分梯度,最终诱发腐蚀过程中的相变行为。

2.4.2 熔融玻璃介质中耐热不锈钢的腐蚀机理

从研究结果可以看出,S30815耐热不锈钢在1100 ℃熔融钠硅钙玻璃中产生明显的高温腐蚀行为,其高温腐蚀行为随着时间延长而持续进行。该腐蚀行为的主要特征在于基体材料不断向熔融玻璃内溶解,由于是沿着特定晶面的逐层溶解,因此可以在晶粒内部观察到连续的条纹结构。不同于晶内的逐层溶解,晶界处出现明显的高温沿晶腐蚀。腐蚀初期,耐热不锈钢晶界处出现疏松瘤状物,熔融玻璃沿着晶界进一步向内扩渗并逐步破坏表层材料的连续性,晶界成为熔融玻璃高温腐蚀的重要路径。当高温腐蚀时间较长时熔融玻璃进一步侵蚀临近基体,从而提高熔融玻璃所占体积,大量的元素扩散导致近熔融玻璃处易形成蜂窝状腐蚀层。

熔融玻璃中的高温腐蚀按照其腐蚀扩展机理可以分为碱性熔融和酸性熔融[18-21]。Xu等[15]研究了Ni-Cr合金在熔融玻璃介质中的高温腐蚀,得出在熔融玻璃介质中会发生如下反应:

Cr→Cr2++2e-

(1)

(2)

高温熔融玻璃介质中耐热不锈钢沿晶界腐蚀与其腐蚀机理有密切关系,Cr元素的扩散及其与硅酸盐的反应是腐蚀扩展的重要影响因素。Cr作为耐热不锈钢的重要合金元素,由于在高温条件下极易溶入熔融玻璃介质中导致材料出现贫Cr区。晶界是元素的快速扩散通道,由于Cr元素在晶界处偏聚或在晶界两侧基体中的Cr元素快速扩散进入熔融玻璃中,导致晶界成为贫Cr区从而晶界处耐蚀性下降,致使腐蚀沟沿晶界继续扩展。同时,晶界处可能出现Cr23C6等富Cr相,富Cr相在晶界处的析出也是诱使腐蚀沿晶界扩展的原因之一。

3 结论

(1)晶界是耐热不锈钢发生高温腐蚀的优先位置,熔融玻璃通过沿晶腐蚀向耐热不锈钢内不断进行扩渗,扩渗深度与氧化时间有关,时间越长扩渗深度越深。熔融玻璃的内扩渗将进一步腐蚀周边晶粒形成大腐蚀坑,从而破坏表层组织。

(2)耐热不锈钢中的Cr元素在腐蚀过程中将向熔融玻璃内扩渗,从而在表层形成贫Cr区。Cr,Si元素的下降将导致材料表面由奥氏体转变为马氏体。

(3)熔融玻璃对耐热不锈钢的腐蚀属于碱性溶解,Cr2O3无法在表层形成连续致密的氧化膜,相反氧化膜会被介质溶解。