310S耐热钢的高温氧化行为

2022-09-19李东阳杨江仁刘天增

孟 倩,李东阳,杨江仁,刘天增

(1 兰州交通大学 材料科学与工程学院,兰州 730070;2 兰州理工大学 材料科学与工程学院,兰州 730050;3 甘肃酒钢集团宏兴钢铁股份有限公司 不锈钢研究所,甘肃 嘉峪关 735100)

310S耐热钢(0Cr25Ni20)为Cr,Ni含量较高的奥氏体耐热钢,高合金度使其表面能形成稳定、致密氧化膜的同时获得奥氏体基体,从而具有良好的抗氧化性、室温及高温力学性能、焊接性和成型性,因此被广泛应用于高温、高压、腐蚀性等介质中[1-3]。

高温服役环境下抗氧化性能是衡量耐热钢寿命的主要因素之一[4-5]。为满足更加苛刻的应用需求,耐热钢的抗氧化性能一直备受关注。一般认为,耐热钢的抗氧化性能主要由合金元素氧化形成的氧化膜稳定性决定的,而化学成分、组织结构、热性能以及氧化层的应力状态等影响氧化膜特性的因素,基本都会影响合金的抗氧化性能[6-10]。调控合金的化学成分、组织结构是目前改善抗氧化性能的有效方式。Parry等[11]通过变形的方式,细化了Fe-17.5Cr-8.1Ni奥氏体不锈钢的晶粒,形成更加致密的Cr2O3,Fe2O3保护层,减缓了合金的进一步氧化。Kim等[12]以晶粒尺寸效应为重点,研究了改性304奥氏体不锈钢的高温氧化行为,粗、细晶粒合金之间的晶界面积差异引起元素扩散水平的差异,使得细晶粒合金表面生成了更具保护性的氧化膜,氧化速率显著低于粗晶粒合金。喇培清等[13-15]将铝元素加入304,316L,310S等合金中,利用更稳定的Al2O3膜来提高抗氧化性能。目前,大部分学者[16-17]对310S抗氧化性能的研究主要集中在合金氧化动力学和氧化膜结构方面,但这些研究均侧重温度变化对其的影响,而对于晶粒尺寸效应和化学成分对抗氧化性能的作用机制关注不足,因此,有必要从上述两方面对310S耐热钢的抗氧化性能进行深入研究。

本工作通过高温氧化实验研究晶粒尺寸和成分存在差异的310S耐热钢在800~1100 ℃的氧化动力学与膜结构,旨在综合评价两者的抗氧化性能及差异,阐明抗氧化机制和造成性能差异的原因,以期对310S耐热钢抗氧化性能的进一步提高提供理论依据。

1 实验材料与方法

实验钢的化学成分如表1所示,采用真空感应炉熔炼,将铸锭在1150 ℃下进行固溶处理,水冷后打磨氧化皮,在1000~1200 ℃热轧得到6 mm厚热轧板。由表1可知,1#试样相对于2#试样,Mo含量由0.027%(质量分数,下同)上升到0.181%,Cu含量由0.083%上升到0.155%,Si含量由0.570%降低至0.462%。其余元素Cr,Ni,Co等含量相差不大。

表1 310S耐热钢化学成分(质量分数/%)Table 1 Chemical compositions of 310S heat-resistant stainless steel (mass fraction/%)

为了探究1#和2#试样的氧化动力学、氧化膜结构和氧化膜生长行为的差异,利用线切割切取金相和氧化性能测试试样,试样尺寸为30 mm×15 mm×6 mm。利用碳化硅砂纸(240#~2000#)、金刚石抛光剂、腐蚀剂(50 mL HCl+5 g FeCl3)制备金相试样。氧化试样经砂纸打磨后,采用乙醇超声清洗,然后干燥。放置氧化试样的刚玉坩埚尺寸为φ40 mm×120 mm。实验前,坩埚在相应的实验温度下焙烧至恒重。

根据GB/T 13303—1991,利用静态氧化不连续增重法测试1#和2#在800~1100 ℃时的氧化增重动力学曲线。利用XZJ-L2030A型金相显微镜(OM)观察试样显微组织。利用D/Max-2400型X射线衍射仪(XRD)进行氧化物物相分析,扫描范围(2θ)为20°~100°,扫描步长为0.03 (°)/min。采用FEG-450型场发射扫描电子显微镜(SEM)和配套的电子能谱仪(SEM-EDS),对氧化膜的元素分布与表面截面形貌进行观察,加速电压为200 V~30 kV;扫描电流为1 pA~2 μA;扫描速度为20 ns/pixel~10 ms/pixel。采用金相显微镜配套软件Phmias测量氧化膜平均厚度。

2 结果与分析

2.1 金相组织

图1(a)和图1(b)分别为1#和2#试样的金相组织。两种合金的晶粒都呈现典型的六边形奥氏体晶粒,其中存在大量孪晶组织,两者的晶粒尺寸有明显差异。根据GB/T 6394—2017采用截点法对1#和2#进行晶粒度测评,测评结果列于表2。1#和2#的晶粒度等级分别为5.0级和7.0级,平均晶粒尺寸分别为63.5 μm和31.8 μm,1#的晶粒度等级比2#小2个等级,平均晶粒尺寸约为2#的2倍。Ra是截点法统计过程中表示数据离散程度的值,能够反映晶粒的均匀性。1#和2#的Ra值分别为9.46%和3.91%,即2#晶粒更加均匀。

图1 1#(a)和2#(b)试样的金相组织Fig.1 Metallographic microstructure of samples 1#(a) and 2#(b)

表2 310S耐热钢晶粒度评定结果Table 2 Evaluation results of grain size of 310S heat-resistant steel

2.2 氧化动力学

图2(a)和图2(b)分别为1#和2#试样在800~900 ℃与1000~1100 ℃的单位面积氧化增重曲线。可以看出,随氧化时间的延长1#和2#试样变化趋势相似:800 ℃时,1#和2#在0~72 h时段的单位氧化增重均迅速增加,之后减缓;在900~1100 ℃时,1#和2#在0~24 h时段迅速增重,而后增速放缓。1#和2#的单位面积氧化增重在不同温度下存在不同差异:在800 ℃时,1#的氧化速率约为2#的2倍;在900 ℃时,两者之间的差异迅速减小,1#的氧化速率约为2#的1.25倍;而在1000~1100 ℃时,两者的氧化速率极为接近。在800~1000 ℃时1#和2#整体的单位面积氧化增重随温度升高而上升的幅度较小,而1100 ℃时,两者整体的单位面积氧化增重增加幅度迅速增大,可将1000 ℃视为310S耐热钢抗氧化性能剧变的界限温度。整体上,2#的抗氧化性能优于1#。

图2 1#和2#试样在不同温度下单位氧化增重曲线 (a)800~900 ℃;(b)1000~1100 ℃Fig.2 Curves of unit oxidation mass gain of samples 1# and 2# at different temperatures (a)800-900 ℃;(b)1000-1100 ℃

氧化动力学曲线遵循抛物线规律时,表明氧化过程受元素扩散控制[18]。根据瓦格纳高温氧化理论,氧化动力学模型为:

W2=Kp·t+C

(1)

式中:W为单位面积的氧化增重,mg/cm2;t为氧化时间,s;Kp为氧化速率常数;C为常数。根据Arrhenius公式Kp表示如下:

Kp=A·exp-Q/RT

(2)

式中:A为常数;Q为氧化激活能,kJ·mol-1;R为气体常数,R=8.314 J·mol-1·K-1;T为氧化温度,K。对式(2)两边取对数可得:

(3)

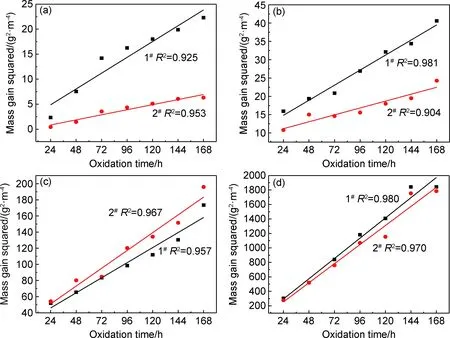

式中K0为常数。根据式(1)拟合氧化时间与单位面积增重平方的关系,如图3所示。整体上拟合程度较好,因此氧化动力学曲线符合抛物线规律,氧化过程受元素扩散控制。根据式(2)计算1#和2#在不同温度下的Kp并列于表3。根据式(3)拟合不同温度下1/T与lnKp的关系,如图4所示。由表3可见,1#和2#的氧化激活能分别为177.64 kJ·mol-1和229.70 kJ·mol-1。同一温度下,氧化激活能较高的2#抗氧化性更好。

图3 1#和2#试样氧化时间与单位增重平方的关系(a)800 ℃;(b)900 ℃;(c)1000 ℃;(d)1100 ℃Fig.3 Relationship between oxidation time and square of unit mass gain of samples 1# and 2#(a)800 ℃;(b)900 ℃;(c)1000 ℃;(d)1100 ℃

表3 不同温度下310S耐热不锈钢的氧化速率常数、R2及激活能Table 3 Oxidation rate constant,R2 and activation energy of 310S heat-resistant stainless steel at different temperatures

图4 不同温度下1/T与lnKp的关系Fig.4 Relationship between 1/T and lnKpat different temperatures

2.3 氧化膜结构

图5(a)和图5(b)分别为1#和2#试样在800~1100 ℃时氧化168 h后的XRD图谱。由图5可知,1#和2#的氧化膜结构主要由Cr2O3,MnCr2O4和Fe3O4构成,MnCr2O4和Fe3O4占据同一衍射峰。FeCr(Ni)相为基体相。在800 ℃时,1#和2#的膜结构中MnCr2O4/Fe3O4占比极少,主要由Cr2O3组成。在900 ℃时,MnCr2O4/Fe3O4含量增多,其衍射峰成为2#的主峰,而1#的主峰仍为Cr2O3衍射峰。随温度的升高,1#的主峰逐渐转变为MnCr2O4/Fe3O4衍射峰,而2#的主峰却逐渐转变为Cr2O3衍射峰。另外,FeCr(Ni)的衍射锋强度在整体上也随温度升高而减弱。

图5 1#(a)和2#(b)试样在800~1100 ℃时氧化168 h后的XRD图谱Fig.5 XRD patterns of samples 1#(a) and 2#(b) after oxidation at 800-1100 ℃ for 168 h

图6 1#和2#试样在800 ℃与900 ℃下氧化168 h的SEM形貌(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃Fig.6 SEM morphologies of samples 1# and 2# after oxidation at 800 ℃ and 900 ℃ for 168 h(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃

为进一步研究氧化膜结构,对试样进行SEM表征。图6(a)和图6(b)分别为1#和2#试样在800 ℃时氧化168 h后的表面形貌,1#和2#表面均生成了稳定的氧化膜,其中1#氧化膜略有剥落,且其氧化物的尺寸均一性较2#略差。区域1,3的高倍SEM显示,两者的氧化膜组成一致,均由大量片状氧化物和少量尖晶石组成,尖晶石随机掺杂在片状氧化物底部。图6(c)和图6(d)分别为1#和2#试样在900 ℃时氧化168 h的表面形貌,整体与800 ℃时相仿,1#氧化膜剥落面积明显增大。区域4,6的高倍SEM显示,1#和2#的氧化膜表面的片状氧化物减少,尖晶石相占比增多、尺寸增大,1#膜的氧化物尺寸整体大于2#,且2#膜更加致密。

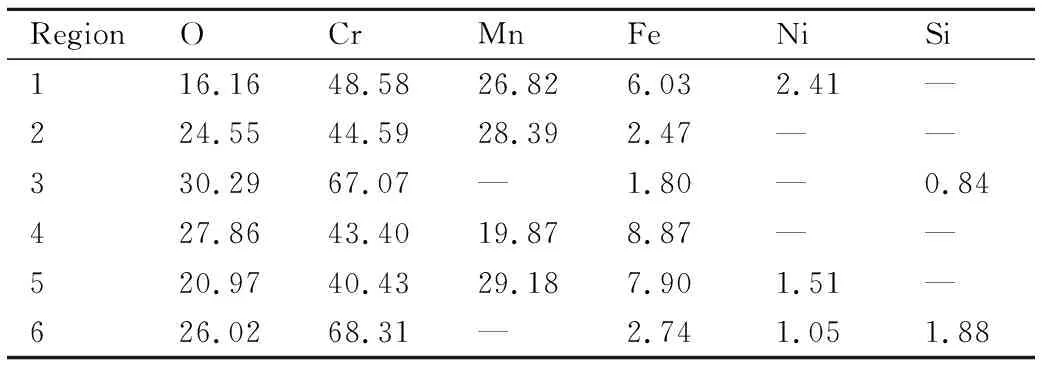

为确定氧化膜的化学成分,对图6中区域1~6进行EDS成分分析,结果列于表4。由表4可见,组成氧化膜的片状氧化物成分为Cr2O3,尖晶石成分主要为MnCr2O4;同一温度下,1#和2#的元素组成基本相同,差异之处在于800 ℃时1#氧化膜中Mn元素含量略高于2#,900 ℃时1#氧化膜中Fe元素含量略高于2#;氧化膜剥落区域生成新的富Cr氧化膜,继续提供保护,随温度上升,Cr含量逐渐与原氧化膜接近。

表4 图6中氧化膜的EDS成分分析(质量分数/%)Table 4 EDS composition analysis of oxide film in fig.6 (mass fraction/%)

图7(a)与图7(b)分别为1#和2#试样在800 ℃时氧化168 h后的膜截面SEM形貌,1#和2#均形成了连续的氧化膜,表层为片状Cr2O3,底层为致密的富Cr氧化物,1#平均膜厚为15.00 μm,2#平均膜厚为5.07 μm,1#氧化膜中孔洞较多,膜的上下表面均不平整,而2#氧化膜组织致密,上下表面均较平整。图7(c)与图7(d)分别为1#和2#试样在900 ℃时氧化168 h后的氧化膜截面的SEM形貌,氧化膜表层出现Cr-Mn氧化物,片状Cr2O3数量减少且尺寸减小,1#平均膜厚为8.01 μm,2#平均膜厚为6.05 μm,致密度均较好,但1#氧化膜中仍存在较多微孔。两种合金基体中均有空腔出现,深度均为13 μm左右,2#中局部位置空腔体积更大。

图7 1#和2#试样在800 ℃与900 ℃下氧化168 h的氧化膜截面SEM形貌(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃Fig.7 SEM morphologies of oxide film section of samples 1# and 2# after oxidation at 800 ℃ and 900 ℃ for 168 h(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃

图8(a)与图8(b)分别为1#和2#试样在800 ℃氧化168 h后的氧化膜截面的SEM形貌及元素分布,1#和2#的氧化膜均由Cr2O3层和SiO2层的双层结构组成,其中Cr2O3层中掺杂有少量Mn氧化物,1#的Cr,Mn,Si元素的富集区域均大于2#。图8(c)与图8(d)分别为1#和2#试样在900 ℃氧化168 h后的氧化膜截面的SEM形貌及元素分布,1#和2#氧化膜同样为双层结构,基体中发生了内氧化,Si元素出现显著的富集。另外,1#氧化膜中出现了轻微的Fe富集,2#中则出现了更为明显的Mn富集。

图8 1#和2#试样在800 ℃与900 ℃下氧化168 h的氧化膜截面SEM形貌及元素分布(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃Fig.8 SEM morphologies and element distribution of oxide film section of samples 1# and 2# after oxidation at 800 ℃ and 900 ℃ for 168 h(a)1#,800 ℃;(b)2#,800 ℃;(c)1#,900 ℃;(d)2#,900 ℃

图9(a)与图9(b)分别为1#和2#试样在1000 ℃氧化168 h后的表面形貌,1#和2#表面均出现较大面积氧化膜剥落,并且有孔洞、裂纹等缺陷出现在剥落区。未剥落区域1,2的高倍SEM显示,1#和2#表面均由尖晶石层覆盖,片状Cr2O3消失,膜连续性降低,1#表面尖晶石整体尺寸小于2#,起伏程度略大于2#。图9(c)与图9(d)分别为1#和2#试样在1100 ℃氧化168 h后的表面形貌,1#和2#的氧化膜结构均受到严重破坏,1#膜表面出现氧化瘤,并存在内部氧化层破碎的现象,2#氧化膜表面整体形貌光洁,大部分区域结构维持较好,局部有较严重的内层氧化膜破裂现象。区域4,5的高倍SEM显示,1#氧化瘤仍主要由尖晶石组成,2#尖晶石层形貌与1000 ℃时相仿,小尺寸尖晶石的占比显著增加。整体来看,1#膜的致密度和平整度急剧降低,2#膜的致密程度同样降低,但平整度仍较好。

图9 1#和2#试样在1000 ℃与1100 ℃下氧化168 h的SEM形貌(a)1#,1000 ℃;(b)2#,1000 ℃;(c)1#,1100 ℃;(d)2#,1100 ℃Fig.9 SEM morphologies of samples 1# and 2# after oxidation at 1000 ℃ and 1100 ℃ for 168 h(a)1#,1000 ℃;(b)2#,1000 ℃;(c)1#,1100 ℃;(d)2#,1100 ℃

对图9中区域1~6进行EDS成分分析,以探究膜的组成,结果如表5所示。结果显示,1000 ℃时,1#和2#试样氧化膜中的Mn含量均明显增长。1#氧化膜中Fe元素含量高于2#,Cr,Mn元素与2#基本一致。1100 ℃时,1#和2#氧化膜中Fe含量增长,2#的增长幅度较大,与1#基本持平。1#膜中Mn含量降低,低于2#。氧化膜剥落区域裸露出内层的富Cr氧化物层,且有少量的Si被检测到。

图10(a)与图10(b)分别为1#和2#试样在1000 ℃氧化168 h后的截面形貌,氧化膜表面完全由Cr-Mn氧化物层覆盖,下层依旧为富Cr氧化物层,1#平均膜厚为13.96 μm,2#平均膜厚为13.13 μm。1#氧化膜中孔洞数目增多,致密度降低,表面Cr-Mn氧化物层起伏程度大,而2#膜结构仍旧维持较好,Cr-Mn氧化物层和富Cr氧化物层均致密、平整。空腔出现在基体更深处,且体积更大,1#的基体受损情况超过2#,此外,在两者基体中均出现点状凹坑。图10(c)与图10(d)分别为1#和2#试样在1100 ℃氧化168 h后的截面形貌,氧化膜由Cr-Mn-Fe氧化物层和富Cr氧化物层组成,1#平均膜厚为14.45 μm,2#平均膜厚为19.80 μm。氧化膜中裂纹增多,1#氧化膜中裂纹的尺寸和数量均大于2#,氧化膜的非均匀生长现象严重,下表面平整度较低。2#氧化膜结构同样受到较大破坏,平整度降低的同时膜内裂纹也在膜表层密集出现。值得注意的是基体中的空腔被富Si氧化物填充,且空腔的尺寸和位置深度都有改善。

图11(a)与图11(b)分别为1#和2#试样在1000 ℃氧化168 h后氧化膜截面的SEM形貌及元素分布,可以看出元素分布情况与900 ℃时基本一致,1#和2#氧化膜近表面区域Cr元素的含量有降低的趋势,Fe,Mn含量有增长的趋势,1#膜中的Fe富集程度仍然强于2#。图11(c)与图11(d)分别为1#和2#试样在1100 ℃氧化168 h后氧化膜截面的SEM形貌及元素分布,Fe在氧化膜表层出现明显的富集,其他元素分布与1000 ℃时基本一致。此时,1#和2#的氧化膜均由3个氧化层构成,由外到内依次为尖晶石层((Fe/Mn)Cr2O4,Fe3O4),Cr2O3层和SiO2层。2#氧化膜的平整和致密程度优于1#,各层的形态维持较好,分层现象也更加直观。1#氧化膜各层的形态较为散乱,且1#中Si的内氧化位置更加深入。

表5 图9中氧化膜的EDS成分分析(质量分数/%)Table 5 EDS composition analysis of oxide film in fig.9 (mass fraction/%)

2.4 讨论

高温氧化时,1#和2#试样中的元素按照Si>Mn>Cr>Fe>Ni的优先氧化顺序发生选择性氧化,形成保护性氧化膜[19-20]。其中Cr具有最高含量和较高的氧化优先级,能够最先发生氧化反应,在合金表面快速形成Cr2O3膜,使氧化速率大幅减缓,但自身在高温下却易发生如式(4)所示反应,产生挥发而导致氧化膜厚度与致密度降低[21-23]。Si具有最高的亲氧性,但由于形核、扩散速率较低以及Cr,Mn等元素的扩散氧化,富Si氧化物最终会聚集在富Cr氧化层和基体界面之间,抑制O,Fe离子扩散以及膜的非均匀生长,从而提高性能表现[24]。Mn的亲氧性仅次于Si,且在Cr2O3层中的扩散能力较强,能够从基体迁移到氧化膜表面生成MnCr2O4,如式(5)所示。MnCr2O4相比单独的Mn,Cr氧化物更加稳定,最终会在表面形成一层致密的MnCr2O4层,阻碍氧向内扩散的同时降低Cr2O3的活性,遏止了Cr2O3的挥发,显著提高抗氧化性能[25]。Fe是受到保护的元素,一般情况下,致密的Cr2O3氧化膜会严重阻碍Fe元素的向外扩散,但当温度较高时,由于Fe离子的扩散能力加强以及Cr2O3膜挥发,导致Fe离子穿过氧化膜在表面发生氧化,使得氧化速率加快[26]。

(4)

MnO(g)+Cr2O3(s)=MnCr2O4(s)

(5)

图10 1#和2#试样在1000 ℃与1100 ℃下氧化168 h的氧化膜截面SEM形貌(a)1#,1000 ℃;(b)2#,1000 ℃;(c)1#,1100 ℃;(d)2#,1100 ℃Fig.10 SEM morphologies of oxide film section of samples 1# and 2# after oxidation at 1000 ℃ and 1100 ℃ for 168 h(a)1#,1000 ℃;(b)2#,1000 ℃;(c)1#,1100 ℃;(d)2#,1100 ℃

310S耐热钢在不同温度下的氧化膜形成机制如图12所示。800 ℃时, Cr,Si元素迅速氧化,形成了以SiO2和Cr2O3为主的双层结构,Cr3+,Mn3+经过氧化膜向外扩散。900 ℃时,氧化膜仍为双层结构,但温度升高强化了合金元素的扩散行为,氧化膜中的Mn氧化物占比提高,且Fe开始向外扩散;1000 ℃时,氧化膜演变为以SiO2,Cr2O3和尖晶石(MnCr2O4)为主的三层结构,Fe氧化物数量进一步增多;1100 ℃时,氧化膜依旧为三层结构,但以尖晶石(MnCr2O4)为主的Cr-Mn氧化物层已转变为含有大量Fe元素的Cr-Mn-Fe氧化物层。此外,随氧化温度升高,氧化膜的生长应力增大、缺陷增多、非均匀生长加剧,导致膜与基体界面明显粗化,氧化膜的保护能力降低[27-28]。

平整性、致密性和黏附性决定了氧化膜的保护能力。根据1#和2#试样的氧化膜截面形貌所示,1#氧化膜的致密度、平整性在800~1100 ℃下均低于2#,且800 ℃时区别尤为显著。根据1#和2#的氧化膜表面形貌所示,1#氧化膜的剥落程度在800~900 ℃下均比2#严重,在1000~1100 ℃下较为相近。氧化膜结构证明2#氧化膜的保护能力更强。

氧化膜保护能力还体现在基体中的空腔、孔洞等缺陷的数量及分布上。由于Cr,Mn等合金元素的扩散,在基体中形成了元素匮乏区域,由此产生大量的空位缺陷,随氧化的不断进行最终沉积融合成为孔洞和空腔。空腔在900 ℃开始明显出现在合金基体和膜与基体之间的界面中,如图7(c),(d)所示。1000 ℃时,温度驱使空腔进一步长大并且出现在基体更深处,同时在截面产生较多的点状孔洞,如图10(a),(b)所示。而在1100 ℃时,富Si氧化物会将空腔完全填充,空腔的生长受到严重阻碍,深度降低,Si的保护能力在该温度下得到显著体现,如图10(c),(d)所示。缺陷的分布状况也表明2#试样氧化膜具备更高的保护能力。

Fe的受氧化程度同样反映了抗氧化性能的优劣。1#试样氧化膜中出现Fe富集的温度要低于2#试样,表明同一温度下2#氧化膜的保护能力更强。1#氧化膜的XRD图谱中Fe氧化物衍射峰演变为主峰的现象和2#氧化膜的XRD图谱中Cr2O3衍射峰演变为主峰的现象也反映了这一结果。1#氧化膜在800 ℃出现的Mn富集正是其致密性较低的表现,只加剧了合金元素的消耗,并未对抗氧化性能有积极影响,并且在900 ℃由于氧化膜的致密度较高并未出现Mn的富集。2#氧化膜在900 ℃出现的Mn富集则主要由高晶界密度形成的扩散速率所产生,预示着能够形成致密度、平整度和黏附性更好的Cr-Mn氧化膜,而在1000~1100 ℃下也形成了优于1#的尖晶石层。

氧化膜的厚度从一定程度上表现出应力积累程度和合金元素消耗情况。1#和2#试样的氧化膜厚度如表6所示。在800~1000 ℃下,2#的氧化膜厚度均小于1#,因而氧化膜内的生长应力累积更小,膜的剥落程度更轻,合金元素消耗较少。900 ℃时1#氧化膜厚度的减小是由片状Cr2O3的变化所引起的。1100 ℃时的状况主要是由于1#氧化膜表面的尖晶石膜致密性和黏附性较差,膜结构受到较大破坏造成Cr2O3大量挥发,同时导致Cr,Mn等合金元素的快速消耗,不利于钢的长期抗氧化性能。

1#和2#试样组织的差异主要体现在平均晶粒尺寸、晶粒均匀程度和Mo,Cu,Si含量三方面。晶粒尺寸与元素扩散速率密切相关。对于立方结构的晶体,其择优形核元素的总扩散系数(Deff)如式(6)所示:

(6)

式中:Deff为有效扩散系数;DL为晶格扩散系数;DGB为晶界扩散系数,且DGB≫DL;d和δ分别为晶粒尺寸与晶界宽度。1#和2#的平均晶粒尺寸分别为63.5 μm和 31.8 μm,因此2#的Deff更大,在氧化过程中拥有更大的元素扩散通量。较小的晶粒使晶界上氧化物晶核之间的距离减小,缩短晶核侧向生长的时间,更快形成氧化膜阻碍元素扩散,减小氧化速率及膜厚。同时氧化物的形核位点更为密集,使氧化膜更加致密。更均匀的晶粒使得氧化物的形核位点更加均匀,减轻膜的非均匀生长,能够提高膜平整度和降低内应力[29]。Mo元素的作用主要是提高在还原性介质中的耐蚀性能以及高温疲劳、蠕变强度、持久强度等高温力学性能,但其氧化生成的MoO3熔点与沸点分别为795 ℃和1155 ℃,不仅具有强挥发性,且对氧化膜有破坏作用,不利于钢的高温氧化性能[30]。2#的Mo含量为0.181%,1#仅为0.027%,因此,在氧化过程中2#受到的不利影响更大,但整体上体现并不明显。添加Cu的目的是析出富Cu相来提高钢的抗蠕变性能,对抗氧化性能无明显作用[31]。Si作为氧化膜的组成元素,能够生成稳定氧化物减缓氧化,有益于高温氧化性能。

1#的Si含量为0.570%,2#为0.462%,略高的Si含量较为有限地提高了富Si氧化层的保护作用,如在900 ℃时,1#氧化膜内的富Si氧化层更加致密,如图8(c),(d)所示,但难以对两者的抗氧化性能差异起到更大作用。

综上所述,1#和2#试样在平均晶粒尺寸与晶粒均匀程度方面的差异使得2#的氧化膜保持着更好的致密性、平整性和黏附性,抗氧化性能优于1#;2#略高于1#的Mo含量使2#受到的不利影响更大;1#略高于2#的Si含量使1#受到的有利影响略大。因此,平均晶粒尺寸和晶粒均匀程度是造成两者氧化寿命差异的主要原因。

氧化温度同样是影响元素扩散的重要因素,越高的温度对氧化膜影响就越大。相应地,1#和2#试样的组织之间存在差别的因素所发挥的作用就会减小,使得两者的抗氧化性能随温度升高逐渐接近。

3 结论

(1)在800 ℃与900 ℃时1#试样的氧化速率明显小于2#试样,而在1000 ℃与1100 ℃时两者相差较小。氧化过程受元素扩散控制,1#和2#的氧化激活能分别为177.64 kJ·mol-1和229.70 kJ·mol-1。整体上2#的抗氧化性能更好。

(2)氧化膜的主要组成为SiO2,Cr2O3,MnCr2O4以及一些Fe氧化物(Fe3O4,FeCr2O4)。800,900 ℃时氧化膜均为富Si氧化层(SiO2)和富Cr氧化层(Cr2O3)的双层结构,1000 ℃时氧化膜中又形成了Cr-Mn氧化物层,1100 ℃时Cr-Mn氧化物层转变为Cr-Mn-Fe氧化物层(MnCr2O4,Fe3O4,FeCr2O4),两者均为三层结构。

(3)在氧化过程中,更小的平均晶粒尺寸和更均匀的晶粒提高了择优氧化元素的扩散通量,降低了氧化膜的非均匀生长,使得2#试样氧化膜的致密度、平整度和黏附性均优于1#试样,保护能力也强于1#。特别在1100 ℃时1#和2#氧化膜结构形态差异显著,2#结构较为完整,更有利于长期抗氧化性能。