波纹管膨胀节在工程中的应用

2022-09-19杨建

杨 建

(长岭炼化岳阳工程设计有限公司,湖南岳阳 414000)

波纹管膨胀节由一个或几个波纹管及结构件组成,用来吸收由于热胀冷缩等原因引起的管道和(或)设备尺寸变化的装置[1],以防因热膨胀造成管系不稳、设备损坏,从而影响装置长周期安全运行。波纹管膨胀节作为一个特殊的管道部件,具有占地空间小、装配简单、维修方便、补偿方式灵活、补偿量大等优点,在石油、化工、电力、核能等领域得到了广泛应用[2~4]。因此正确地选择、设计膨胀节是管道系统设计工作中的一个重要环节[5]。

1 波纹管膨胀节的类型

1.1 按补偿形式分类

波纹管膨胀节按补偿形式分类,可以分为横向型、轴向型、角向型及压力平衡型膨胀节[6]。横向型膨胀节可吸收垂直于膨胀节轴线的位移;轴向型膨胀节可吸收膨胀节的轴向位移;角向型膨胀节组合使用2~3个单式铰链型膨胀节,来吸收单平面角位移,即吸收一个方向或多个方向的横向变形;万向角型膨胀节,组合多个单式铰链型膨胀节或单式万向膨胀节,来吸收在空间系统中的多方向的横向位移;压力平衡型膨胀节是能平衡波纹管压力推力的膨胀节。

1.2 按是否约束压力推力分类

波纹管膨胀节在工作状态下对压力推力的约束情况,可分为约束型和非约束型两大类[1]。其中,铰链型、拉杆型、压力平衡型膨胀节为约束型膨胀节,其自身的约束构件来承受其所产生的盲板力,适合管系长度限制、空间受限的条件下使用。单式轴向型、外压轴向型、复式自由型、比例连杆复式自由型膨胀节为非约束型膨胀节。非约束型膨胀节本身不能承受压力推力,应合理布置固定支架及导向架,以均衡其两端的固定支架所受到的水平推力。

1.3 按材质分类

波纹管膨胀节从材质上可分为金属波纹管膨胀节和非金属波纹管膨胀节。金属波纹管常用材质有不锈钢、合金钢等。非金属波纹管膨胀节材质一般有聚四氟乙烯、纤维织物等。

1.4 按连接方式分类

波纹管膨胀节与管道连接方式可以分为焊接连接和法兰连接。

2 支架的设置

合理设计管路系统的支架,可确保波纹管膨胀节正常工作。约束型和非约束型波纹管膨胀节对管系的支架有不同的要求。波纹管膨胀节的支架分为固定支架和导向支架。

2.1 固定支架的设置

设置固定支架是用来吸收管系荷载及控制位移方向的[1]。固定支架可分为主固定支架、中间固定支架、定向固定支架。

主固定支架主要承受的荷载有:①各工况下的压力推力;②膨胀节长度变化引起的位移反力;③管道在导向管架上移动的摩擦阻力;④管道重量;⑤冲击荷载如管道方向改变处介质流动产生的冲击力、操作快开阀引起的冲击荷载;⑥风载等。约束型波纹管膨胀节的压力推力由铰链板或拉杆约束,故不需要设置主固定支架。对有非约束型膨胀节的管路,必须设置主固定支架,主固定支架设置的位置一般有5处,分别为管道介质流向改变处、管道盲端、同一直管段上两个直径不同的膨胀节之间、两个无约束膨胀节之间装有截止阀或减压阀处、带有一个无约束膨胀节的旁路支管与主管的连接处。一般在管系的始末端或转弯处固定支架所受推力最大。

中间固定支架需承受除压力推力外的其他荷载,定向固定管架仅在一个方向允许管道位移,也起到了导向支架的作用。

2.2 导向支架的设置

为保证膨胀节沿规定的方向位移,并避免管系失稳,膨胀节应尽量靠近固定支架,且必须设置导向支架。导向支架一般为刚性支架,除了支撑重力外,它还承受管道与管架之间的摩擦力[6]。

3 工程应用

3.1 工程实例一

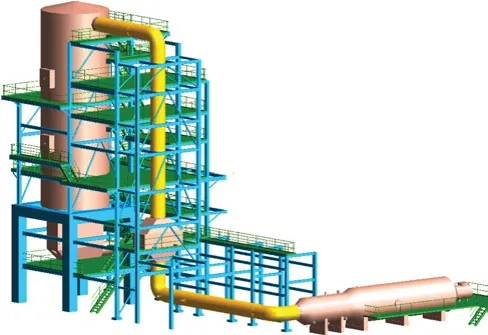

某厂硫酸装置采用丹麦托普索公司的湿气制酸(WSA)法工艺。从外装置来的含H2S酸性气与燃料气一起经喷嘴进入焚烧炉,经热空气助燃,生成约980℃的工艺气,因焚烧炉与废热锅炉直接相连,不需要管道连接,工艺气进入废热锅炉,与汽包来的锅炉水交换热量,冷却至470℃,再经管道1输送至蒸汽过热器进行冷却,冷却至415℃,经管道2进入SO2转化器。流程详见图1。

图1 工艺流程图

3.1.1 设计条件

(1)管道1和管道2内介质均为工艺气(组成:CO27.3%、H2O 7.7%、O210.6%、N272.1%、SO22.2%、SO30.1%),管道材质15CrMoR,外径1420mm,壁厚8mm。

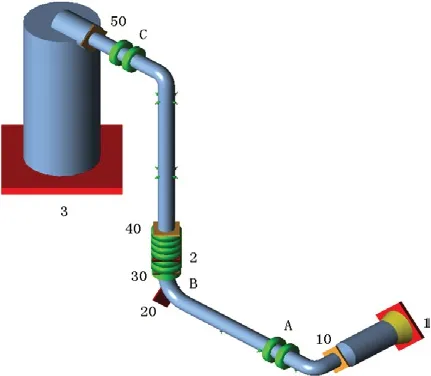

(2)管道1操作温度470℃,操作压力9kPa;管道2操作温度415℃,操作压力7kPa。管道1和管道2走向如图2。

图2 管道走向

3.1.2 波纹管膨胀节选型

管道1和管道2口径大,温度高,但压力较低,若采用自然补偿,则需要较长的补偿弯,因此选用波纹管补偿器,可节省空间和管道材料。

焚烧炉有三个支座,靠近废热锅炉处的支座为固定支座(图3的1点),其余为滑动支座。废热锅炉有两个支座,均为滑动支座。蒸汽过热器为支耳式,支撑在框架上,为一个固定点(图3的2点)。SO2转化器支撑在框架上,为一个固定点(图3的3点)。

图3 应力计算

在管道1进入蒸汽过热器的弯头处,增设固定支架(图3的20点),将管道1分成一个L型和一个直管段。L型走向管线选用拉杆型膨胀节比较合适,因此在A点和C点选用拉杆型膨胀节。并在拉杆型膨胀节附近设导向支架,使膨胀节沿规定的方向位移。20-30段为直管段,可选用直管压力平衡型膨胀节(约束型膨胀节)或单式轴向型膨胀节(非约束型膨胀节),考虑到压力平衡型膨胀节价格较高,且弯头处有固定支架,可承受轴向型膨胀节的盲板力,故在B点选用轴向型膨胀节。

3.2 工程实例二

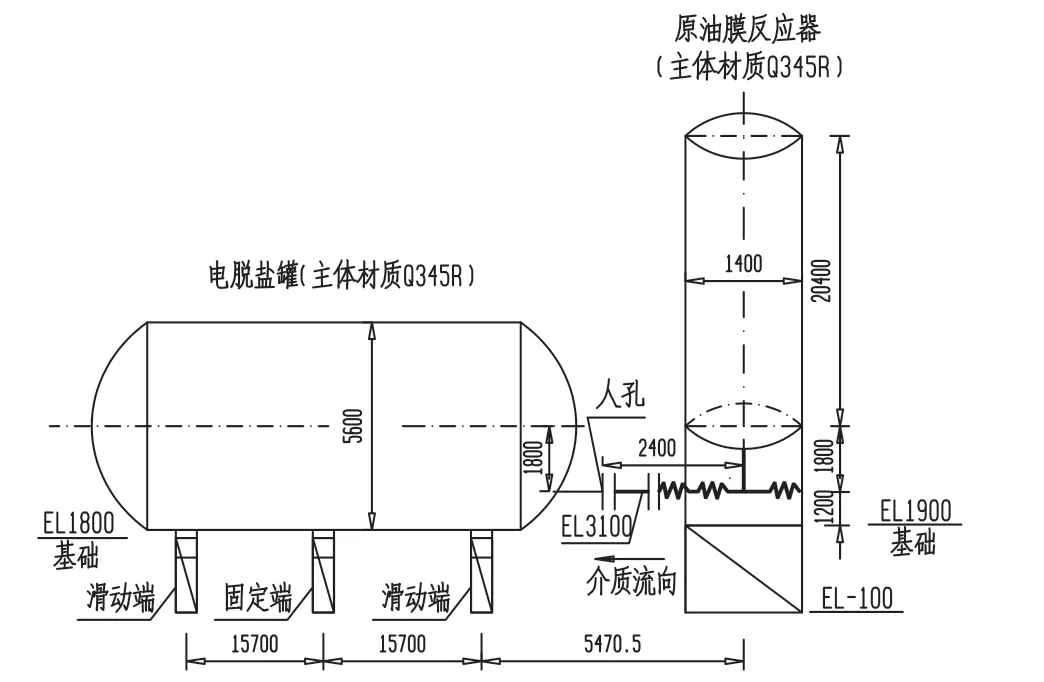

某炼厂常减压装置改造项目利用现有电脱盐罐作为沉降分离罐,为避免已开始分离的原油和水出现混合,工艺上要求原油、水自原油膜反应器进入电脱盐罐的直管段尽量短,且场地有限,因此需要选择合适的波纹管膨胀节来吸收位移,保证设备运行安全。

3.2.1 设计条件

(1)原油自原油膜接触反应器底端经人孔进入电脱盐罐,如图4所示,人孔距离原油膜反应器中心的距离为2.4m。

图4 示意图(图中尺寸单位为mm)

(2)设计参数。①介质:原油、水;②设备和管道操作温度150℃,操作压力2.2MPa;③管道外径711mm,管道壁厚16mm,材质Q245R。

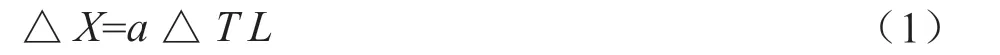

(3)根据式(1)计算膨胀量,选择合适的波纹数来补偿轴向与横向的位移量。

其中△X为管系的膨胀量,mm;a为线膨胀系数,mm/(m·K),取0.0125;△T=介质温度-安装时环境温度,K;L为补偿管线长度,m,轴向补偿管线长度为膨胀节与电脱盐罐固定端基础的距离。

经计算得,轴向位移约为33mm。

(4)对原油膜反应器的基础所产生的轴向推力不超过2.5t。

3.2.2 选用弯管压力平衡型波纹管膨胀节

由于空间受限,设置固定支架和导向支架产生一定的困难,需要选择约束型膨胀节,且要求波纹管膨胀节能同时吸收轴向位移,原油膜接触器基础不能承受太大的推力。综合以上因素,本项目选择弯管压力平衡型波纹管膨胀节。弯管压力平衡型波纹管膨胀节通过拉杆代替膨胀节承受内压拉力,从而不会再对固定支点或支座产生推力,常用于设备与设备之间的连接,以补偿两设备之间管路的热膨胀,使设备不受内压产生的盲板力作用。

波纹管膨胀节介质入口采用焊接连接,为方便后期检维修,出口采用法兰连接。由于单个波纹的补偿量由厂家依据所需的补偿量和疲劳寿命要求来确定,每个厂家不完全一样,见图5。

4 安装和使用要求

波纹管膨胀节安装正确与否,直接影响装置运行时波纹管膨胀节的正常使用功能与使用寿命。故安装和使用时应注意以下几点:

1)应严格按设计图纸安装在规定的位置,不应采用膨胀节变形(如拉伸、压缩、横向位移、角位移等)方法补偿管道的安装误差。

2)安装方向与管道介质实际流向保持一致。

3)波纹管膨胀节涂黄色漆的装运固定件,安装前不能拆除,待膨胀节与系统所有管架安装完毕后,系统试压前再拆除。但值得注意的是,拉杆型膨胀节的拉杆与装运固定件外观相似,应注意区分,拉杆型膨胀节的拉杆是受力件,不准许拆除。

4)当工作介质为气体而采用水进行压力试验时,充水前,应考虑水的重量,做好临时支撑。当采用水进行系统试压时,水的Cl-含量不大于25mg/L。系统压力试验过程中和试验完毕后,检查膨胀节是否泄漏,波纹管是否发生失稳,膨胀节受力结构件、固定管架、导向管架是否损坏和出现明显变形[1]。

5)使用期间,每年至少进行一次定期检查,确保膨胀节正常工作,膨胀节受力构件无异常变形,波纹管表面无腐蚀、裂纹等。

5 结束语

随着装置规模的日益扩大,大管径高温管道越来越多,且管道现场环境复杂,选择合适的波纹管膨胀节,并按规定要求安装和使用膨胀节,对装置安全稳定运行具有关键性的作用。