EPDM橡胶材料的高低温老化失效

2022-09-19邹微波唐道平吴春宇

邹微波 唐道平 吴春宇

(广汽埃安新能源汽车有限公司,广州 510640)

1 前言

高分子材料的老化问题一直倍受关注,特别是橡胶制品。橡胶的老化,主要是指橡胶制品在贮存或使用过程中,由于受到热、氧、光、臭氧、化学介质等外界的影响,使其发生物理和化学变化,使橡胶性能变劣而逐渐失去使用价值的现象。

三元乙丙橡胶(EPDM)作为一种弹性好、耐磨、耐热、耐气候等性能优良的橡胶,广泛应用于要求耐老化、耐水、耐腐蚀、电器绝缘等领域。虽然EPDM性能优良,但其在实际使用过程中较高温度下长期使用时,仍会发生一定程度的老化。本文选取高温、低温及高低温循环3种老化条件对EPDM进行温度老化,采用热重分析法对老化前后EPDM的热分解温度进行测试分析;同时通过对老化不同时间后的EPDM拉伸性能进行测试,得到EPDM拉伸性能随老化时间的变化规律曲线,通过微观断面分析揭示拉伸性能的老化作用机理。

2 试验材料与方法

2.1 主要设备与仪器

热空气老化试验箱:401B,江苏江都试验机厂;高低温湿热试验箱:MH-PTH-2000DKH,深圳铭宇仪器设备有限公司;万能材料拉力试验机:MTS C44.304E,美特斯工业系统(中国)有限公司;扫描电子显微镜:EVO18,德国蔡司公司;同步热分析仪:TGA/DSC3+,梅特勒-托利多公司。

2.2 老化试验方案

热空气老化试验[1]:将哑铃型试样(75 mm×4 mm×2 mm)自由悬挂于热空气老化箱中,温度设置为70℃、90℃和110℃,高温老化10天、20天、30天和40天后取出,在标准试验温度(23±1)℃静置24 h,进行老化前后的性能测试。

低温老化试验[2]:将试样置于-30℃低温老化箱中,低温老化4天、8天、12天、16天和20天后取出,在标准试验温度(23±1)℃静置24 h,进行老化前后的性能测试。

高低温循环老化试验[3]:试样在110℃高温老化箱内老化4天后立即放入-30℃的低温老化箱中老化相同时间,8天完成1个循环;试样经8天、16天、24天、32天和40天高低温循环老化后取出,在标准试验温度(23±1)℃静置24 h,进行老化前后的性能测试。

2.3 分析测试

老化前后硬度按GB/T 531.1—2008《硫化橡胶或热塑性橡胶压入硬度试验方法第1部分:邵氏硬度计法(邵尔硬度)》[4]标准进行测试;力学性能按GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》[5]标准进行测试,拉伸速度为500 mm/min。试样在拉力机上拉断后,经过表面喷金处理后,使用ZEISS EVO18扫描电镜分析试样的拉伸断口形貌[6]。对未老化和经过老化试验后的EPDM样品进行热重分析,温度程序按照标准GB/T 14837.3—2018《橡胶和橡胶制品 热重分析法测定硫化胶和未硫化胶的成分第3部分:抽提后的烃橡胶、卤化橡胶、聚硅氧烷类橡胶》[7]中的规定。

3 结果与分析

3.1 热空气老化对EPDM性能的影响

图1给出了热空气老化中EPDM硬度随时间的变化,其中N-70、N-90、N-110分别代表70℃、90℃和110℃条件下的硬度结果。在70℃的热空气环境下,EPDM的硬度在观测时间内基本无变化,90℃时的变化幅度也很小(<10%)。热空气温度为110℃时,EPDM的邵氏硬度A(压座与试样紧密接触3 s后读数)变化非常剧烈。从试验开始到第20天,随老化时间的增加,硬度值急剧下降,EPDM迅速硬化,直至完全失去弹性,导致失效。这主要是由于EPDM在热空气老化过程中,氧同橡胶分子发生自由基反应,随着老化时间增加,自由基反应进行的程度高,老化程度越高;温度越高,自由基反应进行得越快,老化进程越快[8]。

图1 热空气老化对EPDM材料硬度的影响

图2给出了热空气老化试验中EPDM的拉伸性能与老化时间的关系。在70℃、90℃和110℃3种温度条件下的拉伸强度表现出3种不同变化趋势:在70℃时拉伸强度没有明显变化;在90℃试验开始时,拉伸强度随老化时间缓慢下降,当试验时间达到20天后,下降速率明显加快;在110℃时拉伸强度出现快速下降趋势,试验20天时拉伸强度即下降到初始强度的60%。

图2 热空气老化对EPDM材料拉伸性能的影响

3.2 高低温循环老化对EPDM拉伸性能的影响

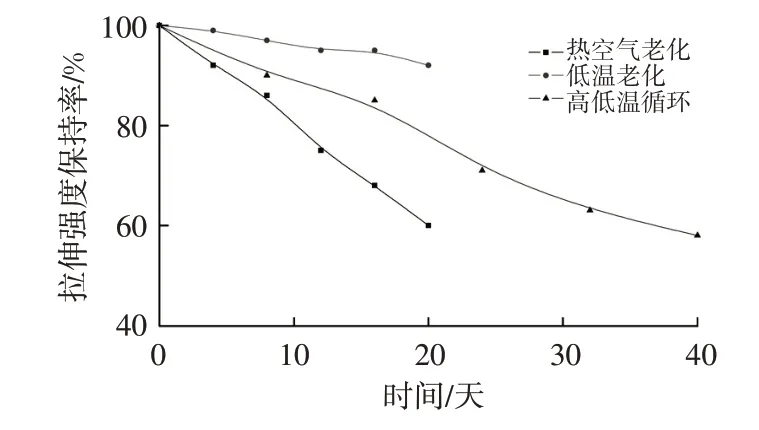

图3给出了110℃热空气老化、-30℃低温老化以及高低温老化试验中EPDM的拉伸性能与老化时间的关系。由图可知,在110℃热空气老化条件下EPDM的拉伸性能出现明显劣化现象,拉伸强度呈直线下降趋势。经过高低温循环过程作用后,拉伸强度同样出现下降趋势。老化20天时,热空气老化后EPDM的拉伸强度下降到原始强度的60%左右,而经过循环周期为8天的高低温循环老化后,其拉伸强度下降到原始强度的80%,基本与热空气老化12天时拉伸强度变化程度相当。可见,与单一热空气老化相比,低温循环的引入总体上降低了EPDM的老化速度。当温度较高时,EPDM的热氧老化进程较快;而在低温状态下,低温对EPDM拉伸性能的老化贡献很小,热氧老化速率慢,甚至为零。这主要是因为EPDM热氧老化过程中所发生的自由基连锁反应需要在一定温度下才能够发生,且温度越低,反应进行得越慢,低至一定温度后,反应几乎处于停止状态。因此,在高低温循环老化过程中,低温循环的引入延缓了自由基连锁反应的进行,从而降低了EPDM的老化速率。

图3 老化条件对EPDM材料拉伸性能的影响

3.3 EPDM断口形貌分析

使用扫描电镜对经过110℃热空气老化、-30℃低温老化及高低温老化前后EPDM试样进行了断口形貌观察,图4为EPDM老化前后的断口形貌。

通过老化前后断口形貌的观察,得出EPDM橡胶在老化前后的断裂机制发生改变:老化前断口形貌不平整,有很多撕裂面,为韧性断裂,如图4a所示,说明样品的强度比较高。低温老化的影响不大,断口还是以撕裂为主的韧性断裂,如图4b所示;而110℃热空气老化和高低温老化后断口处的撕裂面明显减少,甚至观察不到撕裂面,断口变得较为平整,个别地方有片层结构,如图4c和图4d所示,这是因为老化后试样硬度升高,EPDM材料发生脆断。

图4 EPDM老化前后断口形貌

3.4 EPDM热重分析

为了研究温度老化对EPDM热稳定性的影响,采用热重分析法对老化前后的EPDM样品进行了分析(老化时间24天),结果如图5所示。未老化和低温老化EPDM的初始热分解温度约为450℃,经过高低温循环老化后初始热分解温度下降至约330℃;但是在110℃热空气老化后,EPDM在120℃时便开始缓慢分解,说明EPDM在热空气老化和高低温老化过程中材料发生氧化,分子间发生断裂。EPDM在低温老化后初始热分解温度几乎没发生变化,说明EPDM在低温老化环境中的氧化程度很小,低温老化对EPDM分子结构影响比较小[7],这与拉伸强度测试结果是一致的。

图5 EPDM热失重曲线

4 结论

a.EPDM橡胶的拉伸强度随着老化时间的增加而下降,温度越高则下降越快;

b.在高温和高低温循环老化条件下,材料发生氧化等导致材料力学性能下降,低温老化力学性能变化不明显;

c.通过老化前后断口形貌的观察,EPDM材料在老化前后的断裂机制发生改变,由韧性断裂转变为脆性断裂;

d.通过对老化前后的EPDM材料进行热重分析,发现EPDM在高温老化和高低温老化环境中发生了材料氧化,导致化学键断裂,初始热分解温度下降,而低温老化对EPDM分子结构影响较小。这一点与拉伸试验测试结果是一致的;

e.EPDM分子主链饱和的碳-碳键稳定结构是其具有良好耐热性的原因,只要配合适当,EPDM的长期工作温度可达70~80℃,短时间可耐至少110℃。