考虑3D打印工艺约束的液压流道拓扑优化设计

2022-09-16张文群

官 杰,张文群

(海军工程大学 动力工程学院,湖北 武汉 430033)

引言

液压传动以液体为工作介质来传递能量,具有功率重量比大、体积小、压力流量可控性好等一系列优点,被广泛用于船舶和海洋工程设备、港口机械、桥梁设备、航空航天等领域。液压阀块是液压系统中用于引导液体流动和连接阀、泵以及其他传动机构的元件,是液压系统的重要组成部分,液压阀块中流体性能直接关系着整个液压系统的工作性能。

通过传统的加工工艺制造液压阀块,一般需要先加工出一系列正交流道,且相互交叉的流道之间会形成一定体积的工艺容腔,此时需要在流道内部添加堵头来引导流体流动方向或减小工艺容腔的体积。当流速较大时会形成明显的湍流现象,造成能量损失,甚至有泄漏风险。常见的液压阀块内部流道主要有L形、Z形、T形等几种类型,不同类型流道相互集成增加了液压阀块内部流道的复杂程度,同时也增加了传统制造的难度。通过流体拓扑优化找到最符合流体特性的流道形状,再利用3D打印在异形三维结构制造中的先进性就可以克服传统加工方式的局限,提高液压阀块的整体性能。

为了改善阀体内部的流体性能,国内外众多学者对流道的优化设计展开研究。BORRVALL T等[1]首先在流体领域应用拓扑优化技术,此后部分学者对流体拓扑优化进行了一些研究,分析了流体在流道中压力损失的原因,并利用Fluent对液压阀块中使用斜流道、圆弧、B样条曲线等不同过渡方式在降低压力损失方面的作用[2-5]。苏猛猛[6]使用Kriging代理模型对正交流道进行了优化设计,并通过液压实验验证了该方法的实用性。张军辉等[7]为解决流道打印过程中产生的局部支撑难以去除的问题,提出采用异形截面流道的设计方案,实现了流道内部的少支撑甚至零支撑,为3D打印液压元件提供理论支撑。黄信菩等[8]在此基础上研究了流道截面及工艺参数对金属成形质量的影响。赵鹏等[9]利用CFD方法对滑阀的工作性能进了分析,以减少流阻和噪声为目标对内部流道的突起结构和曲率半径进行了优化。李旺[10]建立了一种基于混合元胞自动机法的流体流道拓扑优化系统,并对直角弯管、双流管、T形管以及对流分流管4种模型进行了验证,实现了流体流道拓扑优化设计,极大的提高了优化设计的可操作性和实用性。SNYDER J C等[11]研究了燃气轮机的内部小尺寸冷却流道的建造方向和截面形状对压力损失和传热测量的影响,明确了不同截面形状和建造方向对压力损失存在差异,而对传热性能影响不大。张磊等[12-13]在对液压阀块增材制造的研究中引入了轻量化设计,不仅解决了传统液压阀制造工艺中的诸多问题,也实现了内部流道的优化。

根据上述研究,很少有学者将3D打印工艺约束和从产品性能出发的拓扑优化创新设计同时应用到流道的优化设计与加工中,且通过添加圆角和样条曲线等方式对拐角进行过渡的方式虽然可以改善湍流现象,但并不一定能得到最符合流体特性的流道形状。本研究首先采用拓扑优化方法对液压阀块内正交流道进行优化设计,得到流体性能较好的异形流道,在此基础上,采用异形截面解决了3D打印过程中需要支撑的工艺问题,提升了制造加工的可行性。二者结合形成了流道的异形三维结构,通过Fluent验证了流体性能的改善,通过3D打印成形实验验证了3D打印技术在异形三维结构制造中的先进性。

1 模型创建

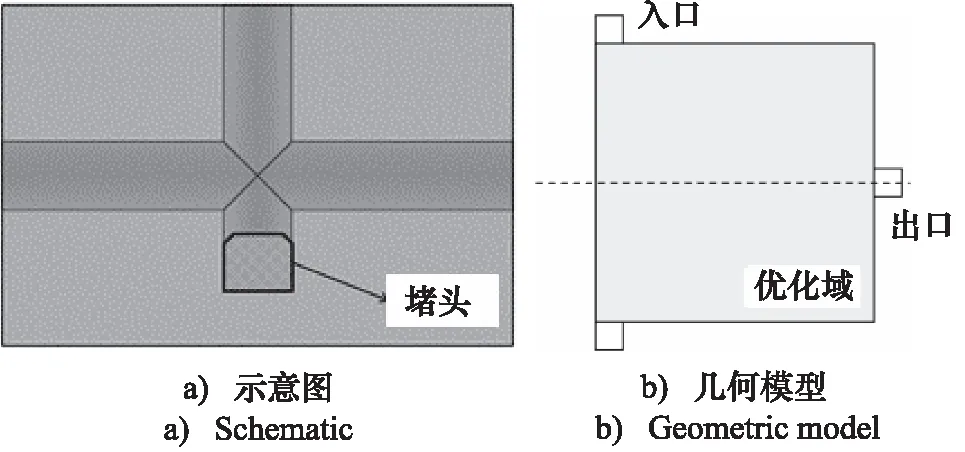

本研究主要研究T形流道的结构拓扑优化,其流道示意图及建立几何模型如图1所示,图中阴影部分为优化域,假设阀体优化域长宽均为80 mm,采用双进单出模型,流道入口和出口直径均为8 mm。

图1 T形流道

通过密度模型进行结构的拓扑优化是最常见的拓扑优化方法,该方法可以通过插值函数更改材料参数,提高拓扑优化的易用性[11]。通常,进行拓扑优化包含了插值函数、过滤器、投影函数等模块的设置。

1.1 插值模型

固体各向同性惩罚微结构模型(SIMP)是受均匀化方法的启发提出的一种变密度法插值模型,其模型数学表达式如式(1)所示:

(1)

式中,X为单元密度矢量;xmax和xmin分别为设计变量的上限和下限;F为载荷;U为位移矢量;C为结构的柔度;K为结构刚度矩阵;V为材料体积分数;V0为初始材料体积分数;f为体积百分比。

SIMP模型通过引入惩罚因子P,使中间单元的密度向0或1聚集,这样就使得连续变量的拓扑优化模型更好地逼近0-1形式的离散变量[9],如式(2)所示:

E(xi)=Emin+(xi)P(E0-Emin),xi∈[0,1]

(2)

式中,E(xi)为插值计算后材料的弹性模量;E0和Emin分别为实体部分和孔洞部分的材料弹性模量,孔洞部分一般为实体部分的1‰;xi为单元密度,介于0~1之间,初始密度值取x0=0.5;P为惩罚因子,一般取值介于3~7之间,本研究中惩罚因子取P= 3。

1.2 亥姆霍兹过滤器

亥姆霍兹过滤器可以方便地求解偏微分方程,是最早提出并被证明有效的拓扑优化过滤器[14],已经成为COMSOL优化模块的内置功能,如式(3)所示:

(3)

式中,Rmin为过滤器半径,默认为边界网格尺寸;xf为过滤前的单元密度;xc为过滤后的单元密度。随着过滤器半径变大,过滤后的数据接近原始数据的平均值。

1.3 双曲正切投影函数

由于平均效应,通过亥姆霍兹方程过滤后的密度场仍会存在大量的中间密度。为了更进一步地抑制灰度单元,得到更清晰的边界轮廓,需要引入Heaviside投影函数,对过滤后的密度场进行投影操作。目前最常用的Heaviside函数是双曲正切函数,如式(4)所示:

(4)

2 流道优化设计

2.1 流体速度分布

在进行流道的拓扑优化之前需要先对不同流速下流体的分布状态进行研究,以验证拓扑优化结果的正确性和准确性。采用层流物理场,仅给定流体入口和出口位置以及入口流速,不施加其他约束,假设流体进入优化域之前已经形成稳定的流速,流体密度为1000 kg/m3,动力黏度为0.001 Pa·s,分别对不同入口流速下的流体分布进行研究,如图2所示。

图2 不同流速下流体分布状态

根据液压阀块设计经验,压力流道最大流速不超过6 m/s,回油流道最大流速不超过3 m/s,图2为入口流速v1分别为2,3,4,5 m/s 4种状态下的流体速度分布。为得到准确的流体分布状态,将流速较小的流体显示清楚,设置显示的流速范围为0~0.5 m/s,流速超过0.5 m/s的流体显示为空白。

由图2可知,当入口流速为2~5 m/s之间时,流体的分布大致相同,但是随着入口流速的增大,两入口流体汇合产生的反射流流量和速度明显增大。由于仿真模型出口处流体分布范围均明显大于实际出口宽度,流体到达出口时也会产生部分反射回流,且随着入口流速的增大有增多趋势。由于流体汇合和出口反射产生的回流流体占比极小、流速较小,在流道拓扑优化中应忽略。

2.2 流道拓扑优化

对正交流道进行拓扑优化时,以入口和出口处压差最小为目标,采用密度模型对以上4种状态下流体流道进行拓扑优化,得到不同流速下材料体积因子,如图3所示。为使流道边界更加清晰,对材料密度分布为0.3以下的区域进行显示,图中空白区域材料体积体积因子在0.05以下,基本满足空材料的要求。

图3 不同流速下流体拓扑优化

与图2对比可知,拓扑优化结果与相应的流体分布状态是高度吻合的,证明了流体拓扑优化的可靠性。不足的是回流流体对拓扑优化的结果影响较大,需要在后期进行去除。

以入口流速v1=2 m/s时的流体分布状态为例,对拓扑优化结果数据集进行过滤,设置材料密度分布值0.3为过滤上界,则仅显示密度值大于0.3的单元,空白即为流道区域。根据过滤出的单元导出网格文件,即可通过对网格的操作对拓扑优化结果进行一些细节处理,得出其主体流道,如图4a所示。可见流道由直角过渡优化为最佳流线过渡,且两支流汇合处截面较大,平滑过渡到出口直径,这种异形结构在传统制造中较为罕见,而通过3D打印却能够轻松实现。将流道模型拓展到三维,则可得到T形流道的异形三维结构,如图4b所示,深色部分为流体域。

图4 不同维度优化流道

3 3D打印支撑与流道截面设计

3D打印对零件悬垂部分的角度有较高要求,与成形方向的夹角一般为45°以下,最高不超过60°。采用圆形截面必然会导致流道内部产生支撑结构,如图5所示,与成形方向夹角小于45°或大于135°的圆弧需要添加支撑。直径越大,对支撑的需求越大,对其成形精度的影响越大。

图5 圆形截面支撑域示意图

将设计好的流道模型导出到切片软件进行3D打印准备工作,分别以沿流道和垂直流道方向进行切片,生成的打印模型如图6所示。

图6 圆形流道切片处理

可以看出,以任何方向进行打印放置,均会在流道内部产生支撑,而流道内径仅为8 mm,通过后处理的方式去除支撑极为困难,为改善流道的加工性能,减少或去除支撑的使用,需要使用截面支撑率尽可能小的截面形状,常见的异形截面形状有圆角正方形、椭圆形等,如图7所示。

图7 不同截面形状

通过对不同形状截面边界曲线斜率的分析,圆形截面的截面支撑率为71%[5],圆角正方形截面的截面支撑率视圆角半径不同略有不同,但基本为0,椭圆形截面随长轴和短轴比例的不同略有不同。在本研究中,参与比较的椭圆截面半长轴a=5 mm,半短轴b=

3.2 mm,椭圆方程为:

(5)

边界曲线方程lc的曲率方程为:

(6)

令|y′|=1,得x=±1.725 mm,截面支撑率为:

(7)

由此得出,截面支撑率由低到高依次为圆角正方形、椭圆形、圆形,故圆角正方形是三者里最适合3D打印成形的流道截面形状。

为验证不同截面形状3D打印成形效果,对以上3种截面均采用不添加支撑结构的方式进行成形实验,成品如图8所示。结果显示,在不添加支撑的情况下,不同截面顶部均存在一定程度的打印缺陷。圆角正方向成形效果最好,椭圆形截面次之,圆形截面效果最差,与预期结果相同。

图8 不同截面3D打印成形

4 优化流道分析

在确定了流体流道形状和流道截面形状之后,建立优化后流道的三维结构,通过FDM 3D打印试验验证增材制造对异形三维结构的成形效果,并采用Fluent软件将优化流道与原直角圆形流道进行流体分析,以验证优化后流道对流体性能的改进。

4.1 3D打印成形试验

通过拓扑优化和异形截面的设计,正交流道演变为异形流道,进一步增加了传统制造的难度。本试验采用创想三维Ender-3 Pro 3D打印机进行流道成形试验,选用线径1.75 mm PLA丝材,层高为0.2 mm,填充密度为60%,仅在打印平台上添加支撑而结构内部不添加支撑。优化流道的异形三维结构和打印成品如图9所示,流道的内外壁成型较好,表面光滑,支撑量少且位于结构外部,易去除,体现了3D打印在异形三维结构制造中的先进性。

图9 优化流道

4.2 流体性能仿真

本研究研究利用Fluent软件对优化前后流体性能进行研究。流道的异形三维结构具有对称性,仅对一半结构进行仿真,采用非结构性网格,边界层为5层,原流道和优化流道划分单元数目分别为302829和314598,设置速度入口、压力出口,选用可实现的k-ε模型和SIMPLE算法进行流体仿真。

1)流体速度分析

当入口流速v1=2 m/s时,原流道和优化流道流体速度分布和湍流动能如图10所示。

图10 流体速度分布和湍流动能

在原流道中,流体最大流速为6.378 m/s,优化流道中最大流速为4.419 m/s,原流道中除了速度梯度较大之外,在流体汇合处还产生了气穴,气穴内易形成负压,这会对液压阀的通流性能甚至使用寿命造成严重影响。在原流道中流体交汇处及流体汇合后一段距离内易发生湍流现象,湍流动能最大为2.28 m2/s2。而优化流道中仅为0.325 m2/s2,湍流现象得到明显改善。

对入口流速为2~5 m/s内的流体湍流动能Et进行分析,如图11所示。优化流道对原流道湍流性能的改善幅度A超过85%,且随着入口流速的增大有增大趋势。

图11 流体湍流动能

2)流体压力分析

当入口流速v1=2 m/s时,原流道和优化流道流体压力分布如图12所示。

图12 流体压力分布

在原流道中,流体最大压力为14.63 kPa,而在优化流道中分别为8.27 kPa,流体最大压力下降了43.47%,对流道内壁的压力也随之减小。变截面的设计一方面增大了两支流体汇合处的缓冲区域,改善了湍流现象,也通过截面的缩小减缓了流体压力的降低。原流道入口和出口压力分别为14.63 kPa, 4.327 kPa,而在优化流道中分别为8.19 kPa, 0.827 kPa,压差下降了28.56%。

对入口流速为2~5 m/s内的流体压力分布进行分析,得到最大压力和入口出口压差结果如图13和图14所示。优化流道对最大压力的优化幅度超过40%,随着速度的增大保持在43%~44%之间。对原流道入口出口压差的优化幅度超过28%,且在一定范围内随着入口流速的增大有增大趋势。

图13 流体最大压力

图14 流体入口出口压差

5 结论

本研究以液压阀体的3D打印制造方法为主线,分别围绕流道的拓扑优化和基于3D打印的截面优化两方面展开:一是通过流体拓扑优化方法找到了一定条件下T形流道的最佳路径;二是通过理论分析及3D打印试验确定了适合3D打印制造的截面形状。在此基础上建立了优化后流道的三维模型,通过FDM 3D打印测试其成形良好。通过与原流道的对比分析,在相同条件下,优化后的流道能够有效避免气穴的产生,对湍流现象的改善幅度超过了85%,最大压力减小了超过40%,入口和出口处压差减小了超过28%,优化后的流道在流体性能上有较大提升,证明了流体拓扑优化和3D打印技术的结合在液压阀块优化设计及其他异形三维结构成形领域的强大优势和巨大潜力。