一种液冷机箱机械设计与加工

2019-11-01邓立龙

邓立龙

摘 要:针对目前加固型嵌入式计算机信息处理系统集成化、高功率的发展趋势,同时加固型嵌入式计算机国产化需求越来越高,但由于国产化芯片功耗较大,所以液冷散热在信息处理系统热设计中的需求越来越必要。本文结合实际研究的项目,详细介绍了冷板、液冷机箱、液冷散热系统结构设计方案、流道的设计及仿真分析、试验及测试验证等项目设计中的关键技术,形成一套具有高效散热的一体化解决方案。

關键词:液冷机箱;液冷散热;冷板;流道

引言

随着电子技术向小型化、高集成化、高功率化的方向发展,使得电子设备要求体积越来越小,但由于元器件数量增加,这就使得电子设备功率密度和热流密度大幅度提高,热量集中,局部温度过高,如果热量不及时散出,就会导致电子设备性能下降甚至死机。

根据设计经验总结,一般温度每上升10℃,可靠度就会降低为原来的一半,而温度从75℃升高至125℃,可靠度则变为原来的20%。有效的热设计方案是对电子设备的发热元器件及散热系统采用合适的冷却技术和结构设计,对它们的温升进行控制,从而保证电子设备或系统正常可靠地工作。

传统的散热方式都存在一些弊端,风冷散热会带来多余物及增大系统空间,而导冷式散热面对功率较大系统时则出现了散热瓶颈,而液冷散热技术的出现,由于液体介质比空气及常规散热铝材有更好的换热系数,使得液冷系统散热量级为传统风冷式、导冷式散热的100倍以上。

1 方案开发需求简介

本设计方案是一种基于嵌入式板卡传导散热所用液冷机箱的机械设计方案,该液冷机箱主要用于嵌入式板卡利用传导方式将板卡所产生的热量传递至机箱侧壁,并通过与液冷机箱冷却液进行热量交换而将板卡产生的热量带出机箱的散热模式。

2 产品应用需求

2.1 传导液冷机箱热需求

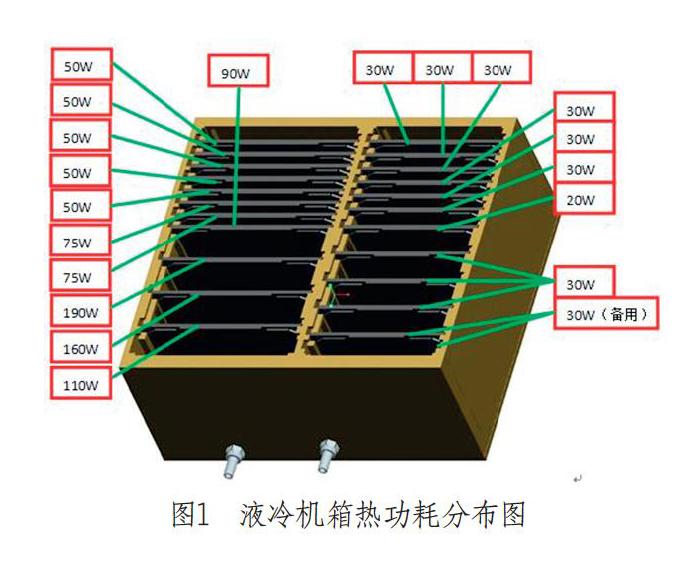

整个机箱分为左右两个工作区域,左侧区域散热需求为标准6U@4HP插卡和6U@5HP插卡;右侧区域热需求为196X166X22.5mm板卡组件和 196×166× 40.0mm组件。其功耗分配如图1:

由图1可以得知,此传导液冷机箱热功耗及其换热需求为1240W。

2.2 制冷需求

液冷机箱制热交换量设计在热需求的基础上增加20%,传导液冷机箱制冷量(或热交换量≥1240x(1+20%)=1488W)。且由于液冷机箱要适于在-40℃~+60℃的工作环境,满足在-55℃~+85℃的贮藏条件,能满足-55℃~+85℃的温度冲击要求。故需要选用具有较高热容,能在-40℃条件下不凝结,动力粘度低并具有优良热传性能的工作介质。

① 60%乙二醇水溶液:

乙二醇水溶液作为重要的载冷剂,其物理特性对设备和系统的设计都十分重要,60%乙二醇水溶液其物理特性为:T凝固点为-48.3℃,T沸点为110℃,密度为1086.27kg/m3@25.0℃,比热容为3.084KJ/Kg.K@25.0℃, 粘度指数为3.70e-3Pa.s@25.0℃,导热系数为0.43W/m.K@25.0℃。

② PAO超级冷却液:

PAO超级冷却液为聚α-烯烃合成油,简称PAO,是通过化学合成方法制成的大分子组成的化合物,再经过进一步加工而成的冷却液。

PAO超级冷却液具有以下优良特性:1.极佳的粘温性和低温流动性;2.高温抗氧化性强;3.蒸发损失低;4.具有很好的传热性能,PAO冷却剂的导热性提高大约10%。此外,PAO超级冷却液还具有优良的化学稳定性,PAO超级冷却液与矿物油可以混溶,但它的粘度指数很高,一般超过140,而且由于不含蜡,倾点极低,通常在-40℃以下,测定倾点时温度降至-30℃油还能保持清澈透明。其物理特性为:T凝固点为-55℃,T闪点为236℃,粘度指数:131,密度:980kg/m3@25.0℃,导热系数为0.45W/m.K@25.0℃。

工作介质流动动力≤0.2MPa,冷却液流量4.5L/min~10.0L/min。

流道设计承压≥1.5MPa。

2.3 结构设计需求

2.3.1 结构布局

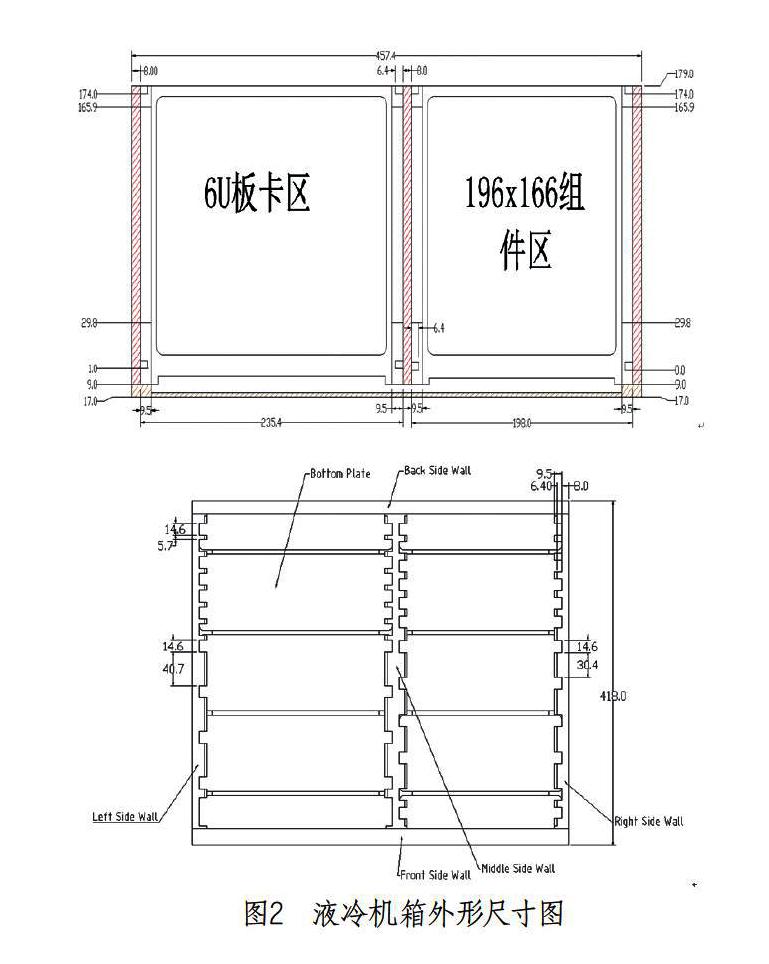

根据板卡散热需求设计优化不同功率6U板卡和196X166组件的分布区域,左侧为6U板卡的分布区域,右侧为196X166组件分布区域。结合VITA标准及客户产品需求,在机箱内壁设计不同发热组件的板卡插入槽间距、槽高、槽深及外形尺寸(如图2)。

由上图:液冷机箱的外形尺寸:

长x宽x高(457.4mmx418.0mmx196.0mm)

槽间距:14.6mm。

槽高:9.5mm。

槽深:136.1mm。

箱体设计重量≤13.0kg.

2.3.2 流道结构布局

根据液冷传导机箱的散热及工作环境需求,设计流体工作压头≦0.2MPa,流量为4.5L/min~10L/min的条件下,能充分将板卡及发热组件产生的热量传导至机箱侧壁,并通过与工作介质进行充分热交换而将热量带出机箱系统,从而满足板卡及发热组件的散热需求的流道布局。同时考虑工作介质与流道兼容性,并确保机箱表面温差<10℃。

工作介质由机箱前侧壁下部进入,分为两路,主流路为流经左侧壁,由于右侧壁热交换的热量相对较少,设计为附流路。工作介质流经左右侧壁,后汇总至后侧壁下部,进入中间侧壁,并流经中间侧壁,从前侧壁中部下侧流出机箱。

设计过程中根据热流密度分布,合理调整流道间距。流道进、出口采用快速接头进行连接(如图3)。

2.4 应用环境要求

工作环境温度:-40℃~+60℃

储藏温度:-55℃~+85℃

热冲击:-55℃~+85℃

振动:15~2000Hz@0.1g/Hz

冲击:20g/11ms

平均使用寿命:100,000Hr

并满足霉菌、盐雾测试要求。

3 热仿真模拟分析

3.1 模拟分析模型

箱体材料为:6061 T6

加热模块材料:C1100(体积块加热)

流体进出口封盖:Insulator

环境温度:25.0℃。

3.2 模拟流道模型

流道为D6.0mm流体槽。

入口流量:4.5 l/min。

入口压力:0.2Mpa。

出口设置为:环境压力。

流体工质为:60%乙二醇水溶液。

3.3 热源模型设置及分布如图4

加热模块材料:C1100(体积块加热)。

温度监测点为体积热模块最高温度和实体表面温度。

3.4 流体分析结果

图5为液冷流体压力矢量图。由图可以看到在4.5 l/min的流量条件下,流体进出口压降为0.54Atm,小于设计要求2.0Atm的要求。

图6为液冷流体温度梯度图。由图可以看到在4.5 l/min的流量条件下,流体进出口温差为5.0℃。流体温升满足设计要求。

图7为箱体最高温度梯度分布图,箱体外侧表面最高温度32.5℃,箱体表面要求温差<10℃,满足设计要求。

从以上模拟分析结果可知,现有流体设计和结构设计满足不同插板的冷却需求,能有效将不同板卡产生的热量通过传导交换和流体热交换,将热量带出液冷机箱。

4 液冷机箱结构设计及制作方法:

4.1 左、中、右侧壁加工方法

左、中、右侧壁皆由两部分组合而成,根据不同设计需求,加工流道及插槽。

左侧壁左部由厚度4.0mm 铝合金板(6061 T6)加工而成,通过NC加工制作出流道槽路;利用厚度13.5mm铝合金板(6061 T6)NC加工左侧壁右部流道槽路和固定插槽(符合结构标准),如图8左侧壁分解加工及组装图。

右侧壁右部由厚度4.0mm 铝合金板(6061 T6)加工而成,通过NC加工制作出流道槽路;利用厚度13.5mm铝合金板(6061 T6)NC加工右侧壁左部流道槽路和固定插槽(符合结构标准),如图9右侧壁分解加工及组装图。

中间侧壁左右部由厚度13.5mm铝合金板(6061 T6)NC加工流道槽路和固定插槽(符合结构标准),如图10。

4.2 前后侧壁加工方法

液冷机箱前后侧壁采用铝合金板(6061 T6)利用NC加工设计结构形状,并利用深孔加工出相应流道,如图11。

4.3 上盖板、底板加工

上盖板和底板采用铝合金板(6061 T6)利用NC加工设计结构形状,如图12。

上盖板和前侧壁把手采用不锈钢U形拉丝把手设计,通过M4螺钉与上盖板和前侧壁锁合在一起,以保证其结构强度。

上盖板通过不松脱螺钉与箱体锁合在一起。

5 液冷机箱组装、焊接

将加工完成的左、中、右侧壁各部分及前后侧壁进行酸洗、碱洗、水洗→焊接表面进行焊剂喷淋→左中右侧壁组装→焊接治具定位→装配前后侧壁→定位、夹紧各侧壁组件→真空焊接→松脱定位、夹紧治具→焊剂清洗→烘干→箱体表面清洁处理→箱体外观处理(表面抛光、局部校形)→箱体外形、焊接、结构检验(外形尺寸附合设计要求,焊接结构稳定、无变形、无露焊、无明显焊疤、焊缝平滑完整)→箱体流体进出口附加工艺管。

6 流道密封性检验及表面处理

6.1 流道密封性检测

利用高压N2气体通过工艺管进行流道密封性和承压检验(≥1.5MPa)。

6.2 流道内表面镀镍处理

流道内表面清洗,碱蚀,酸蚀,将浸锌溶液以一定流速注入流道(浸锌二次),流道内表面清洗,并以一定流速注入化学镀镍溶液先碱镀后酸镀(化学镀),经一定时间化学镀镍表面沉积,在流道表面形成一定厚度化学镀镍层(≥5um),清洗,封闭,烘干(以上制程分别通过循环泵将水、清洗液、浸锌液、化镀液经进口工艺管注入流道,并经流道出口流出,使流道形成流体环路)。

7 箱体表面处理

加工箱体及上盖板、底板安装孔位,封闭流道工艺管,箱体及上盖板、底板進行导电阳极处理,之后箱体及上盖板和底板外表面进行粉沫涂镀处理(所有安装孔位进行遮蔽处理)。

8 箱体结构组装

箱体锁合螺孔装配牙套,安装前侧板把手。

在箱体前侧壁安装快换接头。

用M4十字平头螺钉将底座固定在底板表面,并用M4十字平头螺钉将底板组件锁合装配至箱体下表面。

将上盖板把手装配到上盖板上,并在上盖板锁合松不脱螺钉。之后将上盖板组件锁合到箱体上。如图13。

9 箱体检验

9.1 结构检验

外观检验附合相关导电阳极处理和粉沫喷涂标准。结构件装配满足结构设计要求。

9.2 流道检验

流道密封性符合设计要求,在环温条件下,采用60%乙二醇水溶液,流量、流阻、流速满足设计要求。

9.3 热交换性能检验

根据图1附加热测试模块,在环温条件下,在一定流量条件下(4.5l/min~10.0l/min),检验工作介质温升、箱体表面温度是否满足设计要求。

9.4 应用环境检验

参照相关测试标准执行。

10 结论

通过上述对液冷机箱的结构设计、整体架构、流道分析、冷板设计、热仿真分析、加工工艺,一一阐述了液冷散热系统的组成结构和散热性能,充分说明了采用液冷式散热系统的优势和应用前景。

参考文献

[1] 赵享殳,李家樾.电子设备结构设计原理.江苏科学技术出版社.1986.

[2]金晹霖.一种新型的液冷机箱及冷板散热系统的研究.贵阳:贵州航天电器股份有限公司,2016(08).

责编/李雪敏