动态高压微射流技术制备乳液运载体的研究进展

2022-09-13曹梦梦刘一鲲陈兴邹立强刘伟

曹梦梦,刘一鲲,陈兴,邹立强,刘伟

(南昌大学食品学院,食品科学与技术国家重点实验室,江西南昌 330047)

乳液(emulsion)是由互不相容的两相组成的连续分散体系,典型的乳液由油、水和乳化剂组成,其在饮料、脂肪替代物、功能性食品中具有广泛的运用。日常食物中也存在大量的乳液体系,如牛奶、咖啡、冰淇淋、饮料、婴儿配方食品和人造奶油等。在食品工业中,乳液体系是一种常用的食品运载体系,常被用于活性因子、风味物质、营养素等物质的包埋、运载和保护。然而,大多数乳液都属于热力学不稳定体系,这是因为乳液中的分散相和连续相具有互不相容性,在乳液的形成过程中,油-水界面能(interfacial energy)和体系自由能(Gibbs free energy)增大,不利于其热力学稳定。此时,通常需要添加表面活性剂来降低油-水界面能和体系自由能,从而维持乳液在一段时间内的稳定。乳液液滴的生产方式分为高能耗法和低能耗法,低能耗法包括自乳化法(self-emulsification method)、膜乳化法(membrane emulsification)和微流控乳化法(microfluidic emulsification)等,自乳化法需要使用大量的合成表面活性剂,膜乳化法和微流控乳化法生产效率相对较低。因此,在食品工业中,一般选用生产效率相对较高的高能耗法用于乳液的生产,该法需要借助机械设备和食品乳化剂来实现乳液液滴的生产和稳定。制备食品乳液的常用机械设备有高速剪切均质机(high-speed shear mixer)、胶体磨(colloid mill)、高压均质机(high-pressure homogenizer)、动态高压微射流(dynamic high pressure microfluidizer)和超声均质机(ultrasound homogenizer)等。为维持食品乳液在货架期内的稳定,需要生产液滴尺寸足够小的乳液,以克服重力引起的油、水两相分离。当乳液制备过程中乳化剂的用量固定时,若要制备粒径较小的乳液液滴,需要机械设备能够提供足够大的能量输入以克服界面恢复力(interface restoration force)。

动态高压微射流技术是一种新型的高能量均质技术,利用高压将物料送入振荡反应器中,使物料发生剪切粉碎、振荡、高速撞击、膨化等一系列作用,从而实现物料的细化、乳化、均质和改性等目的。动态高压微射流可在短时间内快速制备微小乳液液滴,克服传统均质手段处理乳液时耗时长或需要多次处理样品等缺点。1980 年,动态高压微射流作为一种新型均质技术首次用于乳液的生产。1985 年,CHOI 等采用动态高压微射流技术制得粒径为0.05~0.15 μm 的苯乙烯细乳液。同年,CHANDONNET等采用动态高压微射流首次制备微乳液。1986年,OZA 等首次采用动态高压微射流对粗乳液进行二次均质制备皮克林乳液,所得乳液的平均粒径大小为1~2 μm。1989 年,SILVESTRI 等在低表面活性剂浓度的条件下,采用动态高压微射流技术制得水包油型亚微米乳液。随后,动态高压微射流技术广泛运用于乳液的生产制备,以提高营养素、活性因子的生物利用率,扩大其在食品工业中的应用。本文就乳化均质技术、动态高压微射流技术制备乳液的技术特点以及动态高压微射流技术在乳液运载体制备中的应用进行了概述,并对其发展前景做出了展望。

1 乳化均质技术

1.1 高速剪切均质技术

高速剪切均质机是食品行业中最常见的油水两相均质机,在高速旋转的转子与定子之间所产生的机械力和流体力学效应的作用下,液体物料受到强剪切、摩擦、撞击等作用,从而实现混合、粉碎、乳化和均质。高速剪切均质机的均质效率可以通过控制转子的转速和剪切刀头的叶片,螺旋桨和涡轮等结构设计来提升,而转子的转速与物料形成凝胶网络结构的性能密切相关。ZHOU 等发现当高速剪切均质机的剪切速率增加时,肌原纤维蛋白(MP)凝胶二级结构中的-折叠含量随之增加,凝胶的凝胶强度和持水力也显著增强;并且适当的剪切速度有助于MP 形成良好的凝胶网络结构,而过高的剪切速率(14500 r/min 以上)将使MP 难以形成凝胶。利用高速剪切均质机制备乳液时,物料可在均质前全部加入也可在均质过程中分步加入。在工业生产中,混入过多的气泡会影响均质化过程中乳液的后续加工和理化特性,因此可在真空状态下进行均质处理。乳液液滴的大小通常随着均质时间或剪切刀头转速的增加而减小,直到达到高速剪切均质机功率的上限,高速剪切均质机制备的乳液液滴粒径约为1~10 μm。近年来,高速剪切均质机常被用于制备皮克林乳液、乳液凝胶、高内相乳液等,以生产不同类型、不同粒径大小的乳液。WANG 等使用高速剪切均质机(20000 r/min,1 min)利用改性大米淀粉制备不同条件下(OSA 淀粉:2%~10%;油相:10%~70%;pH:3~11)的皮克林乳液。ZHU 等通过高速剪切均质机混合玉米油和蛋白质纳米颗粒分散体制备不同含油量(30%~70%,w/w)的皮克林稳定乳液凝胶。CHEN 等采用高速剪切均质机在12000 r/min 转速下混合油包水乳液和醇溶蛋白纳米颗粒2 min,制备出W/O/W 双重乳液,醇溶蛋白纳米颗粒减少静电斥力并进行自聚集,形成了颗粒稳定的乳液凝胶。谢安琪等采用高速剪切均质机(13000 r/min,3 min)制备蛋白和多糖在不同的添加顺序以及在不同多糖浓度下的面筋蛋白纳米粒子-黄原胶皮克林乳液。LIU 等使用高速剪切均质机混合预加热的乳清分离蛋白溶液和山茶油,经10000 r/min 处理1 min 后获得高内相乳液。YAN 等通过使用高速剪切均质机(12000 r/min)混合OSA 淀粉/壳聚糖混合溶液和DHA 藻油3 min,获得不同粒径大小的高内相乳液。LIU 等在12000 r/min 的转速下混合油水两相制备了凝胶状的高内相乳液。CHENG 等采用高速剪切均质机混合玉米油与乳铁蛋白/阿拉伯胶静电复合物溶液,制得水包油型高内相乳液。GUO 等提出了在高速剪切下利用原位分散法制备酪蛋白纳米粒子以形成皮克林高内相乳液。但在食品乳液生产过程中,一般采用高速剪切均质机制备粗乳液或进行预乳化,若要制备粒径更小的乳液,则需要使用更高能量输入的机械设备来进行二次均质。

1.2 胶体磨均质技术

胶体磨主要依靠高速旋转的动磨盘与静磨盘之间产生的强剪切、研磨、高速搅拌、高频振动等作用来实现对液料的混合、分散、粉碎、乳化和均质。胶体磨中的主要流动是剪切流动,转速的增加与乳化装置中最大剪切速率的增加有关,剪切速率可以通过设备的转速和间隙宽度来计算。胶体磨的乳化结果主要由乳液的黏度决定,对稳定剂的稳定效率要求较低。BAUDRON 等采用胶体磨制备了粒径在100 μm 以下的精细乳液,并且发现使用胶体磨作为乳化装置时,所需的表面活性剂量比通常用于搅拌容器的剂量显著减少。在食品工业中,胶体磨广泛用于均质中高黏度液体,如花生酱、鱼或肉酱等。TSIBRANSKA 等利用胶体磨将未纯化的葵花籽油和丝兰皂苷提取物制得了高弹性乳液。胶体磨的均质效率可通过改变动、静磨盘间隙(50~1000 μm)或磨盘表面粗糙度,控制动磨盘转速(1000~20000 r/min)等改善,一般胶体磨的产量在4~20000 L/h。在乳液的制备过程中,胶体磨一般用于粗乳液的二次均质,得到粒径约在1~5 μm 之间的较小液滴。GMACH等采用胶体磨(6000 r/min)对预混合后的粗乳液进行均质,制备了粒径在100 μm 以下的水包油乳液。SCHUCH 等使用胶体磨制备W/O/W 双重乳液,通过提高转速(5000~15000 r/min),乳液液滴大小从57 μm 左右减小到20 μm。胶体磨适用于均质黏度较高的物料以及颗粒较大的物料,但当其高速运转时,动、静磨盘之间容易产生较高的热量,造成物料变性,而且磨盘表面也易发生磨损,降低均质效率。

1.3 高压均质技术

高压均质机的核心部件为均质阀,一般由高硬质金属或陶瓷组成,它利用高压液料通过阀座与阀杆间狭窄的间隙时产生的强剪切力、高速液料与冲击环冲撞产生的强撞击力,以及液料在瞬间加速和降速过程中产生的压力突降与突升而引发的空穴等作用力,实现对液料的细化和均质。高压均质机需在高稳定效率的工艺条件下应用,乳化结果主要取决于乳化剂体系的吸附动力学和界面活性,与乳液的黏度几乎无关,要求液滴破裂后液滴界面区域的快速稳定,所使用的乳化剂的吸附动力学必须是快速的,以达到有效的稳定。高压均质机是食品工业中制备精细乳液最常用的设备,一般用于粗乳液的二次均质,可将乳液液滴尺寸降低至100 nm。HEBISHY 等发现当乳清蛋白含量为4%,高压均质压力为200 MPa时,可生产亚微米范围(100~200 nm)的小脂滴和单峰分布的低表面蛋白乳状液。FLOURY 等采用不同的均质压力(20~300 MPa)制备乳清蛋白乳液,随着压力的增加,乳液的结构发生了显著变化,且乳液粒径随着压力的增加而逐渐减小。齐凤敏等通过比较高压均质、胶体磨、高速剪切、超声波4 种均质方式对红花籽油的乳化效果,发现高压均质处理的样品油脂分子粒径较小且分布均匀,所得的乳液整体稳定性较好。BENITEZ 等研究了高压均质的循环次数对乳液性能的影响,发现在经过5 次均质循环后所制备的乳液比一次均质循环的具有更高的聚结稳定性。陈雨露等以乳清分离蛋白和壳聚糖为材料,利用高压均质机成功制备了封装有番茄红素的双层乳液。除了提高均质压力或增加均质循环次数,通过控制弹簧阀缩小阀座与阀杆间的间隙也可生产较小的液滴,且有利于增加细化和均质效率,但同时也会增加乳液制备过程中的能量输入,从而增加生产成本。

1.4 超声乳化技术

超声均质机广泛用于乳液和纳米乳液的制备,利用超声波振动在液体中产生空化作用和湍流效应,从而在液料中产生强剪切和压力梯度,以此达到对液料的分散、细化和均质的目的。SOARES 等在20 kHz,500 W,4 min 的超声均质条件下,制得平均流体动力直径小于600 nm 的油滴。TAHA 等采用高强度超声制备的蛋白质-多糖复合稳定乳液相比于单独组分稳定的乳液具有更好的抗环境压力稳定性。压电换能器(piezoelectric transducers)和射流发生器(liquid jet generators)是目前商业上普遍使用的两种高强度超声波发生器。其中,压电换能器主要应用于台式超声均质器,适用于实验室中快速制备少量的乳液;超声射流均质机(ultrasonic jet homogenizers)主要用于食品乳液的工业化生产,利用高速流体撞击锋利的刀刃,使刀刃快速振动而产生强超声波。超声均质设备的主要优点是可用于连续制备小尺寸的乳液,产量约为1~500000 L/h,通常比高压均质机更节能。高压均质技术可制备大尺寸的乳液液滴,但制备小液滴的能力有限。原则上,微射流最具有能源效益并且在相同时间内具有更大的物料处理流量,但其维护成本很高。而超声波破碎可以制备粒径分布较窄的小液滴,且成本较低。决定超声均质机制备乳液效率的主要因素是超声强度、时间和超声波的频率,大多数商业设备使用的声波频率范围为20~50 kHz。极高频率(MHz 范围)的超声常用于反乳化过程,低频范围,尤其是20 kHz 的超声有助于制备稳定的乳液。超声的物理效应如毛细管表面波、声空化和液体微射流可以促进乳液液滴的破碎,使乳状液液滴的尺寸达到最小。SHANMUGAM 等采用高强度超声(20 kHz)在最小处理时间为 3 min,超声功率为176 W 的条件下,即可制得平均体积直径为0.64 μm 的乳液,其在(4±2)℃贮存9 d 后仍可保持稳定。吕思伊等使用超声处理器(20 kHz,4 min)制备包封姜黄素的果胶-核桃蛋白复合乳液,所得乳液的体积加权平均直径为0.831~1.086 μm。LEONG 等以脱脂牛奶和葵花籽油为原料,采用超声波乳化技术(20 kHz)制备W/O/W 乳液,通过调节超声强度,将乳液外壳大小控制在类似于非均质全脂牛奶中脂肪球的大小范围内。

1.5 动态高压微射流

动态高压微射流技术是基于高压均质的工业应用而开发出来的,通过剪切、撞击、高压、气蚀、振荡和膨化等作用,实现物料的乳化和均质。HÅKANSSON 等采用群体平衡方程模拟高压均质机内乳液的形成过程,使用高压均质机对粗乳液进行二次均质时,发现粗乳液可能发生裂解、聚结和吸附三个过程。高压(可达150 MPa)流体迫使粗乳液通过均质阀的狭缝,由于湍流、层流和空穴作用,粗乳液裂解成小碎片,乳化剂吸附在液滴碎片表面形成稳定的小液滴。但乳化剂吸附在油水界面的过程中,会发生一定程度的乳液液滴聚结,这取决于乳化剂的浓度和吸附速率。SADEGHPOUR 等采用计算流体动力学技术结合群体平衡方程模拟动态高压微射流设备撞击腔内乳液的形成过程,粗乳液在经动态高压微射流设备进一步均质处理时可能发生剪切破碎、碰撞破碎和聚结。首先,当高压流体进入撞击腔内时,由于管径急剧下降和压力的释放,粗乳液运动速度急剧上升,从而产生强剪切作用,导致乳液液滴分解成更小的微粒。粗乳液被初步均质细化后,两股高速流体进一步发生相互碰撞,导致液滴发生裂解和合并。乳液液滴在发生对撞时,所产生的撞击力可克服液滴的表面张力,使液滴发生裂解,但液滴碰撞也可能会导致聚结。当撞击力可破坏乳液液滴间液膜时,液滴发生聚结,但当撞击力不足以破坏液膜时,聚结则不会发生。

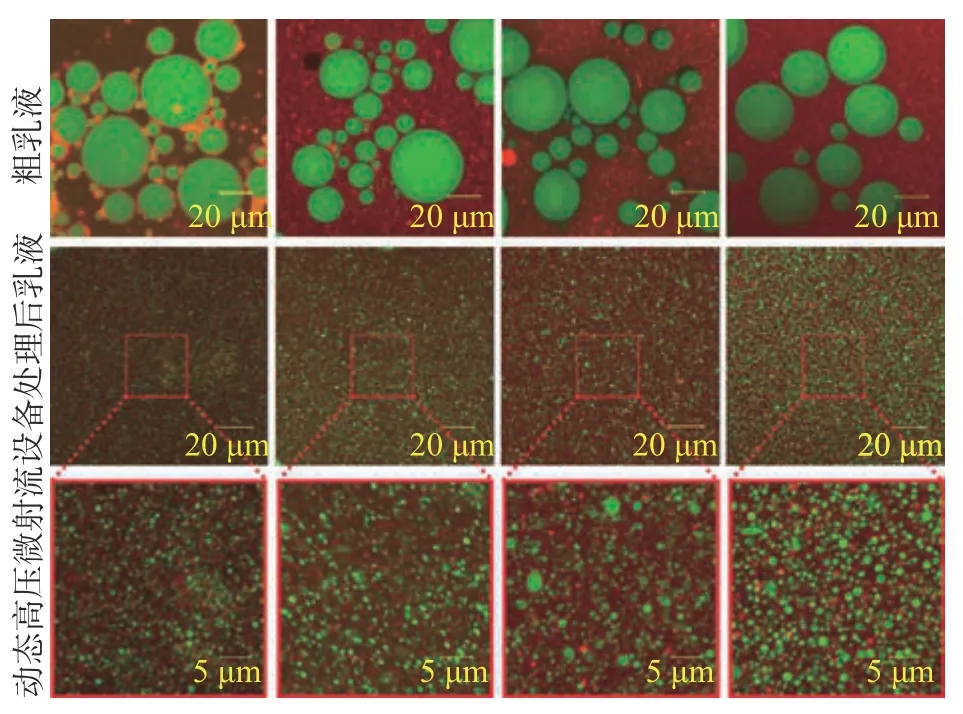

通过改变均质压力、处理次数以及撞击腔内结构设计,可控制乳液液滴尺寸大小,并且改善动态高压微射流设备制备乳液的效率。目前,工业生产使用的动态高压微射流设备的工作压力可达275 MPa,产量可达12000 L/h。动态高压微射流可用于直接乳化均质和粗乳液的二次均质,是制备100 nm 以下尺寸的中低粘度乳液最有效的机械设备。单通道动态高压微射流设备一般用于乳液制备中的二次均质,而双通道动态高压微射流设备可同步实现油水两相的乳化和均质(图1)。CHEN 等采用单通道动态高压微射流设备对粗乳液进行二次均质,经83 MPa处理3 次后,蛋白稳定型乳液的粒径由5~26 μm 减小至200~270 nm。LUO 等采用双通道动态高压微射流设备制备载-胡萝卜素的纳米乳液,油相和水相通过两个通道同时进入撞击腔,经62~131 MPa处理后获得粒径大小为136~204 nm 的乳液。苏佳琪等利用动态高压微射流技术,以-乳球蛋白为原料,经120 MPa 处理3 次后制得了粒径为200 nm左右的-乳球蛋白纳米乳液。CHEN 等采用动态高压微射流对粗乳液进行二次均质,经83 MPa 处理5 次后获得液滴尺寸更小,粒径分布更均匀的赋形剂乳液。CHEN 等采用高速剪切均质机混合玉米油和酪蛋白溶液制得粗乳液后,使用动态高压微射流设备(83 MPa,3 次)对粗乳液进行二次均质。XU 等采用动态高压微射流设备对DHA 藻油粗乳液进行二次均质,经60 MPa 处理3 次后,获得粒径尺寸较小(0.608~0.677 μm)的乳液。

图1 单/双通道动态高压微射流设备制备乳液示意图Fig.1 Diagram of emulsions preparation using single/double channel DHPM

2 动态高压微射流技术制备乳液的技术特点

2.1 高效、高能

传统均质手段,如高速剪切均质机、胶体磨和高压均质机等,一般需要较长时间或多次处理样品。动态高压微射流技术是一种可进行连续化作业的均质手段,可在瞬间(小于1 s)同步实现料液的输送、混合、超微粉碎、加压、高速撞击、脉冲振动、均质等(图2)。LEE 等比较高压均质机和动态高压微射流设备制备纳米乳液的效率,发现粗乳液经动态高压微射流设备在150 MPa 处理1 次后,粒径由5~30 μm降低至110~115 nm,而经高压均质机在150 MPa 处理5 次后,粒径降低至110~130 nm。此外,不同乳化剂(如十二烷基硫酸钠、吐温-20 和酪蛋白酸钠)对动态高压微射流技术均质效率无显著影响,而对高压均质机均质效率影响较大。YANG 等比较了使用动态高压微射流技术和自乳化法制备微乳液(d <100 nm)的过程,动态高压微射流技术使用5%左右的乳化剂在68.95 MPa 处理3 次即可制备50 nm 左右的乳液,而自乳化法需要20%左右的乳化剂才可形成100 nm 左右的乳液。TANG 等分别采用动态高压微射流技术和超声均质机制备阿司匹林纳米乳液,发现动态高压微射流技术制备的乳液物理化学稳定性更好,但超声均质机制备乳液的过程更节能,如当制备160 nm 左右阿司匹林纳米乳液时,动态高压微射流设备消耗的能量是超声均质机的18 倍。由于动态高压微射流设备输出能量高,也被用来制备微纳米尺寸的皮克林乳液。食品颗粒稳定型乳液的粒径一般较大(≥10 μm),容易产生乳析,导致乳液失稳。乳液的稳定性可通过减小乳液尺寸(<1 μm)来提高,但需要使用纳米级颗粒乳化剂,并结合足够的外部能量以克服颗粒吸附的能量壁垒。CHEN等采用动态高压微射流技术,以蛋白-脂质杂化纳米颗粒为乳化剂,在80 MPa 处理2 次制备了粒径大小为708~1146 nm 的O/W 皮克林乳液,该乳液可有效抵御重力引起的相分离(图3)。BAI 等采用动态高压微射流技术,以纤维素纳米晶体为乳化剂,在89.63 MPa 处理3 次制备了粒径小于1 μm 的亚麻籽油皮克林乳液,该乳液在储存14 d 后仍可保持稳定。因此,动态高压微射流技术是一种高效、高能制备微小乳液液滴的新型均质手段,由于其高能量输出,在制备微纳米级皮克林乳液方面具有很大的应用潜能。

图2 动态高压微射流技术制备乳液的技术特点Fig.2 Technical characteristics of emulsion preparation using DHPM

图3 动态高压微射流设备用于制备微纳米尺寸的皮克林乳液[3]Fig.3 Pickering emulsions with micro-nano size prepared by DHPM[3]

2.2 可控液滴大小

在乳液的设计和制备过程中,一般需要通过调控组份和加工条件来获得具有特定性质的乳液产品,以满足不同的商业需求。食品乳液的许多重要特性取决于它们所含的液滴的大小,例如货架寿命、外观、质地、释放特性和风味特征等。食品乳液的液滴大小一般为100 nm~100 μm,动态高压微射流技术通过控制处理压力和次数,可以制备不同尺寸的乳液液滴(图2)。QIAN 等考察动态高压微射流设备制备乳液过程中处理压力和次数对乳液液滴尺寸的影响,随着处理次数(1~14 次)和压力增加(27.58~96.53 MPa),液滴尺寸下降,且处理压力的对数值与粒径的对数值呈线性关系。SALVIA-TRUJILLO 等采用动态高压微射流技术制备柠檬草油纳米乳液,发现随着处理压力(50~150 MPa)和次数(1~10 次)的增加,乳液液滴粒径、分散系数和黏度逐渐降低,乳液透明度增加,经50、100 和150 MPa 处理1 次获得乳液液滴大小分别为53、46 和23 nm,而在150 MPa处理乳液3 次后,乳液粒径可降至7.35 nm。LI 等采用动态高压微射流技术制备具有不同尺寸的乳液,经34.5 MPa 处理2 次、62 MPa 处理5 次和96.5 MPa处理10 次后,得到粒径分别为395、300 和195 nm的-乳球蛋白稳定型乳液,且乳液的尺寸越小,油脂与脂肪酶的接触表面积越大,油脂的消化速率越快。ZHANG 等采用动态高压微射流技术在48 MPa处理3 次和75.8 MPa 处理5 次分别得到粒径分别为460 和140 nm 的乳清分离蛋白稳定型乳液,乳液中的油脂消化速率与类胡萝卜素的生物可接受率在一定程度上与乳液的大小成反比。ZOU 等采用动态高压微射流技术将粗乳液在82.7 和41.4 MPa处理3 次分别得到粒径为140 和460 nm 的吐温−80 稳定型乳液,乳液大小对油脂的消化速率和姜黄素的生物可接受率无显著影响,且小尺寸乳液负载的姜黄素在消化过程中更易发生降解。因此,在乳液制备的过程中,可通过动态高压微射流技术控制液滴的大小,改善乳液的物理化学性质,以满足实际应用的需求。

2.3 过度加工

动态高压微射流设备产生的高温高压和强剪切力不仅容易引起生物聚合物降解或去折叠,也可能会导致表面活性剂脱水,从而降低乳化剂的乳化能力(图2)。JAFARI 等使用动态高压微射流设备制备乳液时发现,动态高压微射流技术是制备小尺寸乳液的有效手段,但增加设备的输出能量(压力和循环次数)会导致液滴重新聚结。因此,在使用生物大分子作为乳化剂时,需要考虑到过度加工对乳液制备的影响。动态高压微射流设备强大的能量输出不利于生物大分子的活性稳定,例如蛋白质分子在动态高压微射流设备处理过程中可能发生分子结构的展开,更多的基团暴露会促进分子间的相互作用,导致蛋白质出现凝胶化。如TANG 等采用动态高压微射流设备在40 MPa 处理大豆蛋白乳液,促使油-水界面的蛋白分子间的疏水相互作用加强,导致油滴间发生桥连絮凝,从而形成乳液凝胶。MCCARTHY 等在制备豌豆分离蛋白稳定型乳液过程中,粗乳液经动态高压微射流设备在50 MPa 处理1 次获得乳液凝胶,且凝胶强度随油浓度和处理压力的增加而上升。LIU 等采用动态高压微射流设备对海藻油粗乳液进行均质,经40~120 MPa 处理3 次后,界面处的麦醇溶蛋白颗粒通过二硫键交联形成乳液凝胶,该乳液凝胶的粘弹性和力学性能表现出均质化压力依赖性。LIU 等采用动态高压微射流设备在45 MPa处理1 次制备了半固态的乳清分离蛋白稳定型乳液凝胶。因此,未来可进一步探索和开发动态高压微射流技术作为冷凝胶制备和生产的新型工艺。

3 动态高压微射流技术在乳液运载体制备中的应用

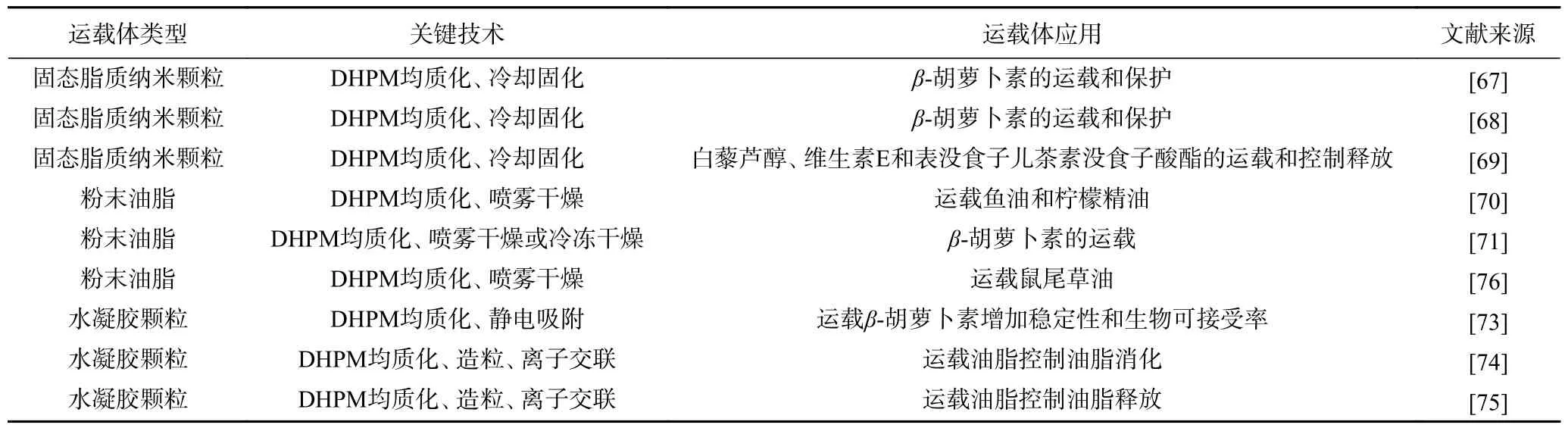

基于动态高压微射流设备的乳液制备技术,开发了其在固态纳米颗粒、水凝胶、粉末油脂等运载体系(表1)中的运用。首先使用动态高压微射流设备制备乳液,乳液中的油相或水相后经冷却、交联、干燥等过程形成固态纳米颗粒、水凝胶或粉末油脂等,所制得的运载体系可用于营养素、活性因子等的运载和控制释放,以提高其稳定性和生物利用率。

表1 动态高压微射流技术用于乳液运载体的制备Table 1 The applications of DHPM in the preparation of emulsion-based delivery systems

3.1 固态脂质纳米颗粒

TRUJILLO 等在熔融状态下(约80 ℃)采用动态高压微射流技术,经34.5~174 MPa 处理1~10 次制备了氢化菜籽油硬脂乳液,乳液冷却至常温后形成固态脂质纳米颗粒,纳米颗粒的尺寸与表面活性剂浓度和处理压力有关。HELGASON 等在45 ℃条件下采用动态高压微射流技术,在34.5~197 MPa 处理5 次制备了一系列粒径大小为44~141 nm 的十八烷纳米乳液,乳液冷却至5 °C 后,形成不同大小的固态脂质纳米颗粒。HELGASON 等以磷脂、牛去氧胆酸盐和吐温为原料,采用类似的方法制备了固态脂质纳米颗粒,该固态脂质纳米颗粒可用于-胡萝卜素的运载。NIK 等采用类似的方法制备固态脂质纳米颗粒用于-胡萝卜素的运载,发现非离子表面活性剂通过影响固态脂质纳米颗粒的脂质结晶形态,从而影响对-胡萝卜素的保护效果。CHEN 等采用动态高压微射流乳化和脂质冷却固化制备固态脂质纳米颗粒用于白藜芦醇、维生素E 和表没食子儿茶素没食子酸酯的运载和控制释放,该纳米颗粒可用于化妆品,增加皮肤抗氧化能力。

3.2 粉末油脂

JAFARI 等以麦芽糊精、浓缩乳清蛋白/变性淀粉、鱼油/柠檬油为原料,通过预乳化结合动态高压微射流设备在60 MPa 均质1 次制备了乳液,乳液经喷雾干燥后获得粒径大小为15~30 μm 的粉末油脂。CHEN 等采用动态高压微射流技术在82.7 MPa均质3 次制备载-胡萝卜素的纳米乳液,将获得的乳液与麦芽糊精的水溶液混合后,经喷雾干燥或冷冻干燥获得230~277 nm 大小的载-胡萝卜素粉末油脂。PEREYRA-CASTRO 等以大豆分离蛋白和麦芽糊精、鼠尾草油为原料,分别经高速剪切、动态高压微射流设备(104 MPa,均质2 次)和喷雾干燥获得3~10 μm 大小的粉末油脂。

3.3 水凝胶颗粒

LIU 等以酪蛋白酸钠为乳化剂,采用预乳化结合动态高压微射流技术在120 MPa 均质3 次制备了粒径为480 nm 的乳液,进一步通过静电作用将海藻酸盐吸附在乳液液滴表面形成粒径为1.87 μm 的水凝胶颗粒,该水凝胶颗粒可用于增加-胡萝卜素稳定性和生物可接受率。MA 等采用动态高压微射流技术在89.6 MPa 均质3 次制备了211 nm 大小的纳米乳液,乳液与海藻酸钠或卡拉胶混合、造粒、钙离子或钾离子交联形成水凝胶颗粒,该水凝胶颗粒可用于控制油脂在胃肠道的消化速率。ZHANG等采用类似的方法制备水凝胶颗粒,该水凝胶颗粒可控制油脂在胃消化过程中的释放速率。基于动态高压微射流技术对制备乳液粒径大小的控制,可实现对上述运载体系结构的调控,从而赋予它们不同的功能性质。

4 结论

动态高压微射流技术是一种高效率、高能量输出、可连续化生产的乳化和均质手段,可实现乳液等运载体系的细化、超微化和纳米化,增加运载体系的稳定性。食品运载体系的许多重要物理化学性质和营养特性均取决于其尺寸的大小,并且微米级或纳米级的食品运载体系可赋予食品一些新的物理化学和营养学特性。动态高压微射流技术可有效降低并控制食品运载体系的尺寸大小,改善运载体系的包封率、稳定性、消化性和生物利用率。然而,动态高压微射流设备仍存在诸多技术缺陷,如其研发核心仍为稳定耐用的反应器。动态高压微射流设备反应器内产生的高温高压,不仅可能会引起生物组分失活、变性和过度加工,不利于部分运载体系的制备,还可能会对动态高压微射流设备产生不利影响,造成反应器磨损,从而减少仪器的使用寿命。并且动态高压微射流设备的振荡反应室的尺寸通常较小,容易造成堵塞。因此,突破目前动态高压微射流设备中所存在的问题,对促进动态高压微射流技术的进一步发展具有重大意义。未来对动态高压微射流设备的研发应充分考虑其在不同应用场景的需求,进一步优化和细化动态高压微射流设备的功能。