植物蛋白肉中挥发性不良风味物质的研究进展

2022-09-13苏晓琳周航解铁民

肖 彤,苏晓琳,周航,解铁民,

(1.沈阳师范大学粮食学院,辽宁沈阳 110034;2.沈阳师范大学试验中心,辽宁沈阳 110034)

据统计,到2050 年全球人口可能会达到100 亿。人口增长会促使肉制品的消耗增加,估计到2030年,肉类消费需求将增加72%。另外,肉类生产过程的本质是将植物蛋白转化为动物蛋白,这一过程的效率极低,并且占用大量的资源(水、土地以及能源等)。Pimmentel 等估计肉类生产过程中消耗水是谷物生产过程中消耗水的100 倍。同时,肉类的生产会导致大量二氧化碳、甲烷和一氧化二氮等温室气体排放,增加了环境负担。2015 年9 月,世卫组织国际癌症研究机构(IARC)将加工肉类(如烟熏肉、火腿、培根和香肠等)列为Ⅰ类致癌物,并将牛肉、猪肉、羊肉等红肉列为ⅡA 类致癌物。出于这些原因,人们更倾向于用植物蛋白替代动物蛋白,并认为这有助于降低人体胆固醇含量和高血压患者的血压水平,从而减少脑卒中、冠心病以及癌症等疾病的发生。同时,Bonny 等的研究中也指出植物蛋白肉可以解决由于肉类消费引起的环境、卫生和健康等问题。植物蛋白肉还具有高蛋白、低脂肪和低胆固醇等优点,是一种绿色、健康和安全的食品,并且植物蛋白中的某些功能成分(如异黄酮、皂甙)在抗衰老、降血压和促进矿物质吸收等方面起着重要作用。Bryant 等调查了植物蛋白肉的消费情况,结果发现消费植物蛋白肉的人数从2019 到2020 增长了7%。

目前探究改善植物蛋白肉的质地方面,主要是通过研究植物蛋白肉纤维形成机制来改善植物蛋白肉的质地。除此之外,多糖可用作交联剂来改变蛋白质的构象,通过美拉德反应与蛋白质结合,产生蛋白质网络结构,以提高植物蛋白肉的口感。然而,消费者对植物蛋白肉的风味评价并不满意,其主要原因之一是植物蛋白肉自身存在豆腥味。目前在市面上的植物蛋白肉原料主要是豆类蛋白,在加工过程中不可避免会产生豆腥味物质,这种不良风味物质制约了植物蛋白肉的生产、消费以及推广。因此,如何去除或掩蔽豆腥味成为目前植物蛋白肉推向市场和消费者,使其接受与认可植物蛋白肉的关键问题。

综上所述,为了探究解决植物蛋白肉中豆腥味问题的方法,本文对植物蛋白肉中风味物质组成成分进行了概述,介绍了引起豆腥味的挥发性不良风味物质的形成途径和加工工艺对挥发性不良风味物质含量影响,总结了降低挥发性不良风味物质含量和掩盖植物蛋白肉中挥发性不良风味物质的常用方法,为后续植物蛋白肉在风味上的改良提供参考。

1 植物蛋白肉概述

植物蛋白肉是一种以大豆蛋白、豌豆蛋白、小麦蛋白、扁豆蛋白、蚕豆蛋白和鹰嘴豆蛋白等植物蛋白为主要原料,经过挤压加工、静电纺丝和热剪切法等方法生产的组织化蛋白产品(成品蛋白质含量在50%以上),内部拆丝可以得到类似熟肉纹理的结构。由于挤压技术具有生产过程简单、生产效率高、质量稳定等优点,其被广泛应用于植物蛋白肉的生产中。根据植物蛋白肉原料的含水率不同可以分为低水分组织化蛋白(水分含量20%~40%)和高水分组织化蛋白(水分含量40%~80%):低水分组织化蛋白产品的纤维结构不明显,呈疏松多孔状,由于其水分含量低,便于保存和运输,但是食用之前需要进行复水处理,与动物肉的相似程度低;高水分组织化蛋白产品的纤维结构致密,水分含量高,可直接食用,类肉程度高,是比较理想的动物肉替代产品,正逐步成为研究的热点。

高水分组织化植物蛋白过程中,豆类蛋白质(主要是大豆和豌豆蛋白)通常与膳食纤维、脂质、调味剂以及增稠剂一起在高温下挤压成复合肉状纤维结构,在此过程中蛋白分子链受热展开、团聚、聚集和交联,使得维持天然蛋白质高级空间结构的次级键发生改变,其中二硫键被认为是植物蛋白肉纤维形成的必要条件。此外,挤压参数对于植物蛋白肉纤维结构的形成具有重要意义。Kyriakopoulou 等的研究认为挤压温度很大程度上决定了植物蛋白肉的纤维结构,并在特定的熔融温度下蛋白质之间发生交联反应形成纤维结构。Samard 等研究发现相比于含水量和挤压温度,螺杆转速对植物蛋白肉纤维结构的影响较小,并且当挤压温度为130 ℃、螺杆转速为200 r/min 以及水分含量为70%时,植物蛋白肉的纤维结构最明显。因此,在挤压过程中,挤压温度和水分含量的变化对植物蛋白肉纤维结构的形成影响较大。

2 植物蛋白肉的挥发性不良风味物质的形成途径及加工所引起的变化

2.1 植物蛋白肉中的挥发性不良风味物质及来源

植物蛋白肉的主要原料是豆类蛋白,而豆类蛋白在加工和储藏过程中容易产生各种各样的风味物质,其中有带香味的挥发性风味成分,如苯甲醛、戊醛、2-庚烯酮、3-烯酮、3-烯醇、戊酸、2-呋喃甲醇、苯乙醇、3-辛烯-2-酮、(E,E)-3,5-辛二烯-2-酮、庚醛、麦芽酚、苯丙醛和E-2-己烯醛等。同时不可避免也会产生一些不良的风味,一般可将植物蛋白肉中存在的不良风味分为两类,一类是是可被味觉感知的苦涩味和金属味,这主要是由异黄酮、呋喃、酚类化合物以及皂苷等物质引起,另一类是可被嗅觉感知的豆腥味,它主要是由多种小分子挥发性风味成分按不同比例结合而产生的。目前,被报道的引起豆腥味的挥发性风味成分有九种:己醛(青草味、叶子味)、己醇(绿草味、割草味)、(E)-2-己烯醛(腐臭味、割草味)、(E)-2-壬烯醛(黄瓜味)、(E,E)-2,4-癸二烯醛(草药味)、(E,E)-2,4-壬二烯醛(青草味)、1-辛烯-3-酮(煮熟菇类)、1-辛烯-3-醇(蘑菇味)和2-戊基呋喃(青草味、叶子味)。其中2-戊基呋喃、己醛是豆类制品中的主要豆腥味成分,它是豆类中的亚油酸经由光氧化产生的一种挥发性风味物质。这些引起豆腥味的不良风味物质有一部分来自豆类原料本身,这是由于在豆类的生长和储藏过程中,脂肪氧合酶(lipoxidase,LOX)促进多不饱和脂肪酸衍生物降解产生不良风味物质。此外,后续的加工也可能会形成不良风味物质。研磨是生产豆类产品过程中不可或缺的一步,豆类的研磨可能会加重豆腥味,这可能是由于研磨会提高物料的温度,促使物料发生热诱导降解反应,从而产生不良风味物质。在组织化植物蛋白过程中,含羰基的挥发性风味物质含量明显降低,新形成了2-戊基吡啶和吡嗪;同时挤压方式不同,物料的风味也会有变化,低水分挤压会使挤出物中的豆腥味明显降低,这可能与其疏松多孔的结构有关,而高水分挤压则会增加挤出物中的豆腥味[36]。

2.2 挥发性不良风味物质的形成途径

脂质氧化及其相关代谢途径的副产物是豆类制品中挥发性不良风味物质主要来源。挥发性不良风味物质形成途径主要有自动氧化、光敏氧化、LOX 诱导的酶促反应以及蛋白质的降解,在上述四种形成途径中,LOX 诱导的酶促反应是组织化豆类蛋白过程中产生不良风味的最主要途径。

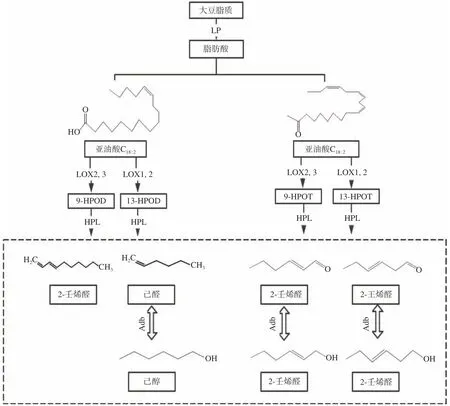

自动氧化是由天然色素产生的单线态氧引发的自由基反应,反应产物(氢过氧化物)极易裂解为具有不良风味的醛类、酸类等化合物;光敏氧化是单线态氧直接与不饱和脂肪酸发生反应生成氢过氧化物,从而发生裂解产生具有不良风味的物质;脂肪氧合酶诱导的酶促反应是指LOX 将亚油酸和亚麻酸中的1,4-顺戊二烯结构催化氧化形成氢过氧化物的衍生物,这些衍生物进一步降解为具有不良风味的物质,亚油酸和亚麻酸酶促反应形成挥发性不良风味化合物的途径如图1 所示。首先,脂肪酶催化脂质分解为亚麻酸和亚油酸,随后LOX 可以催化脂肪酸转化为氢过氧化物衍生物,氢过氧化物裂解酶催化反应生成短链醛类物质,醛类物质在乙醇脱氢酶的作用下进一步分解为醇类物质,这些醛类和醇类物质共同构成了豆腥味。蛋白质降解是指蛋白质通过Strecker 降解反应和蛋白质水解反应后生成醛类、呋喃类和杂环芳烃化合物。

图1 亚油酸和亚麻酸酶促反应形成挥发性不良风味化合物的途径[40]Fig.1 Enzymatic reaction of linoleic acid and linolenic acid to form volatile undesirable flavor compounds[40]

除了以上的四种途径会形成不良风味物质以外,挥发性不良风味物质还能与蛋白质发生相互作用,从而使不良风味物质滞留在植物蛋白肉中,同时它也是豆腥味难以去除的主要因素之一。蛋白质与挥发性风味物质的相互作用是指蛋白质与醛、酮类物质的结合从而抑制挥发性不良风味物质的挥发,相对于酮类物质,醛类物质与蛋白质的结合能力更强。蛋白质与挥发性风味物质之间的相互作用可以分为可逆和不可逆相互作用,可逆相互作用主要是挥发性风味物质与蛋白质的-COOH、-SH、-NH和-OH 通过氢键、疏水键和离子键结合,不可逆相互作用主要是挥发性风味物质与蛋白质的-S-S-、-SH、-NH之间形成了牢固的共价键,赖氨酸、精氨酸和半胱氨酸含量高的蛋白质更容易与挥发性风味物质共价结合。此外,Zhou 等研究表明极性强的挥发性风味物质可能通过离子键增强其与蛋白质的相互作用。Joshi 等认为大豆7S 球蛋白相比于11S 球蛋白更适合作为植物蛋白肉的原料,这是因为11S 球蛋白中含有大量的含硫氨基酸,这类氨基酸更容易与不良风味物质结合。除此之外,挥发性不良风味物质的分子结构也会影响蛋白质和挥发性不良风味物质的结合。丁醇与蛋白质的亲和力高于己醇,并且同一类挥发性物质与蛋白质的亲和力是随着碳链长度的增加而增加的。

综上所述,组织化豆类蛋白过程中产生挥发性不良风味物质的途径主要有四种,其中LOX 的酶促氧化途径是产生豆腥味的主要途径。此外,蛋白质与挥发性风味物质的相互作用会使挥发性风味物质滞留。

2.3 加工工艺对挥发性不良风味物质的影响

植物蛋白肉的原料大多都需要从豆类中提取蛋白,目前豆类蛋白的提取方法有碱溶酸沉法、乙醇提取法、膜分离法、酶解酸沉法和离子交换法,但不同制备方法制得的豆类蛋白样品所含的挥发性风味物质组分不同。王丽娟等采用GC-MS 测定碱溶酸沉法、逆流萃取法和膜超滤浓缩法3 种方法制备的大豆蛋白的挥发性风味物质,结果表明,用逆流萃取法提取大豆蛋白的挥发性风味物质的含量最低,并且用不同提取方法得到的大豆蛋白的挥发性风味组分不同,色泽不同,气味和滋味也差别明显。Zhao等分别用0、2、4、6 和8 h 的研磨时间制备大豆分离蛋白粉末,并测定其风味物质,结果发现,研磨时间不同大豆分离蛋白粉末的挥发性风味物质的组分也不同,与研磨时间为0 h 的大豆分离蛋白粉末相比,研磨时间为2、4、6 和8 h 的大豆分离蛋白粉末有更高的挥发性物质总含量。此外,尽管一些提取豆类蛋白的方法可以有效地降低挥发性不良风味物质的含量,但豆类本身自带的非挥发性不良风味前体物质会因为与蛋白质结合或加工残留带入到提取的豆类蛋白质之中,这些非挥发性不良风味前体物质会在后续的储藏加工中降解为挥发性不良风味物质。

经提取后的豆类蛋白通常需要进行干燥,干燥脱水有助于避免豆类蛋白变质,同时有利于后续的深加工处理。常见的干燥方式有热风干燥、微波干燥、冷冻干燥以及喷雾干燥,不同的干燥方式产生的挥发性不良风味物质含量也不同。李慧勤等测定了不同的干燥方式的豆渣风味成分,结果表明晾干豆渣中的挥发性不良风味物质的种类和含量是最多的,有8 种主要豆腥味成分,它们的总含量占总风味物质含量的22.10%;热风干燥豆渣仅有一种豆腥味成分,即己醛(0.96%);微波干燥豆渣有3 种主要的豆腥味成分,占总风味物质的9.75%;经真空干燥的豆渣豆腥味成分有4 种,占总风味物质的11.22%;真空冷冻干燥后豆渣豆腥味成分较少,仅占总风味物质的的1.81%。Ma 等分别用冷冻干燥和喷雾干燥来干燥豌豆蛋白浓缩液,结果发现豌豆蛋白浓缩液经过喷雾干燥后,醛类物质的含量增加,而其他的风味物质含量均有所减少;豌豆蛋白浓缩液经过冷冻干燥后,其风味物质的含量没有变化,这表示冷冻干燥会保留原料中的风味物质同时避免产生新的风味物质。因此,植物蛋白肉的原料可以选择经过热风干燥或真空冷冻干燥后的蛋白原料,以减少植物蛋白肉中的豆腥味。

除了豆类蛋白提取工艺不同会造成风味挥发性物质组分不同之外,挤压加工也可能会引起风味挥发性物质组分的改变。在挤压加工过程中,豆类蛋白会在高温、高压以及高剪切作用下变性,次级键发生改变,醛类和醇类化合物更易于与豆类蛋白通过氢键结合,从而更有利于豆腥味成分的滞留。并且随着豆类蛋白含量的增加,不良风味物质的含量也有所增加。Yuan 等发现生豆浆中总己醛以及总挥发性风味物质的含量与蛋白质的含量成正比。另一方面,由于挤压组织化蛋白,其内部会形成凝胶网络结构,可能会增加风味物质在其中的附着位点,使风味挥发性物质滞留,从而导致不良风味物质含量增加。

一些研究发现对豆类蛋白进行热处理会降低其挥发性不良风味物质的含量,这可能是因为豆类原料加热后会使得一部分脂肪氧化酶失活,减少了脂肪氧合酶诱导的酶促反应。Sun 等研究表明在研磨大豆时,升高温度可有效地降低风味前体物质和油脂衍生的不良风味物质的含量。Jiang 等的研究发现对蚕豆进行微波处理,可有效地降低脂肪氧合酶和过氧化物酶的活性,从而有效地减少了豆腥味,并且蚕豆在950 W 的微波炉中加热1.5 min 是最佳的处理条件,此时既不会破坏蚕豆蛋白的功能性质,也能有效减少豆腥味。同时,热处理也会使豆类形成新的香气物质掩盖豆制品中的不良风味物质。Shuang 等比较生豌豆和烤豌豆中的关键香气物质,结果表明烤豌豆的关键香气物质种类增加,烘烤过程中产生的吡嗪和吡喃酮可以掩盖豌豆的豆腥味。Ma 等的研究发现热处理过程中产生的吡嗪和烷基化吡嗪等香气物质对豆腥味有一定的掩蔽作用。因此,热处理在某种程度上可以改善豆类制品风味,这一结论或许可以运用来改善植物蛋白肉中的不良风味。

通常挤压后的植物蛋白肉会经真空包装后储存,储存的温度和湿度是促使不良风味物质产生的关键因素,植物蛋白肉在较高的温度和湿度条件下储存会加速植物蛋白肉产生不良风味物质。Mehle 等监测了在不同水分含量和温度下储存的豌豆制品的风味物质浓度变化,结果发现温度为37 ℃,高水分活度时风味物质的浓度变化最大(1-辛烯-3-醇和壬醛的不断生成),这说明豌豆制品在储藏过程中产生不良风味物质的主要原因是脂质氧化。此外,低温储藏可有效的降低LOX 的活性,从而抑制豆腥味成分的产生。植物蛋白肉在−18 ℃下储藏,LOX 的活性降低了20%。杜雅荣等的研究发现LOX2 缺失大豆制品在0 ℃储藏相比于20 ℃储藏,其不良风味物质降低了约18.70%,而正常大豆制品在0 ℃储藏时,不良风味物质降低了约21.67%。因此,植物蛋白肉在储藏过程中,可以选择低温储藏以减少豆腥味成分的产生。

3 去除或掩蔽植物蛋白肉中挥发性不良风味方法

加工工艺不同以及加工条件不同都会影响植物蛋白肉中挥发性不良风味物质的含量,但想要完全去除植物蛋白肉中挥发性不良风味物质,还需要从挥发性不良风味物质产生的主要原因和滞留情况进行分析。挥发性不良风味物质产生的主要原因是脂肪氧合酶诱导的酶促氧化反应,所以在加工过程中抑制或钝化脂肪氧合酶的活性,从而减少不饱和脂肪酸降解产生挥发性风味物质是一个有效的方法。此外,挥发性风味物质滞留在植物蛋白肉中的主要原因是蛋白质与挥发性风味物质发生了可逆或不可逆的结合,所以在加工过程中去除或掩蔽挥发性不良风味物质是一个可行的方法。

巴尔扎克的手杖上刻着:我在摧毁一切障碍。我的手杖上则是:一切障碍在摧毁我。共同的是这个“一切”。[11]550

3.1 抑制LOX 活性的方法

3.1.1 培育新豆类品种 植物蛋白肉产生挥发性不良风味物质的主要原因是豆类中存在脂肪氧合酶促进不饱和脂肪酸降解,从而产生挥发性不良风味物质,所以去除豆类本身的脂肪氧合酶是最有效的办法。目前,有通过基因工程等遗传学的方法培育出不含脂肪氧合酶的大豆品种以减少豆类在加工过程中产生的异味,如黑龙江省农科院绥化农科所选育的绥无腥豆2 号,这种大豆不含脂肪氧合酶LOX1 和LOX2,没有豆腥味,并且食用口感较好。研究显示,缺乏LOX1 和LOX2 的大豆挥发性物质的含量显著降低,而缺乏LOX3 的大豆会增加己醛的含量,LOX1、LOX2 以及LOX3 都缺失的大豆不良风味物质的生成量最低。王丹等应用RNA 干扰技术同时抑制大豆脂肪氧合酶和胰蛋白酶抑制剂基因的表达,培育出缺失大豆脂肪氧合酶和胰蛋白酶抑制剂的大豆。Yang 等在研究中发现不含脂肪氧合酶的大豆产生的氢过氧化物衍生物和己醛含量远低于普通大豆品种。同时目前也有研究显示无脂肪氧合酶的豆类品种在品质上也可以得到改善。Esteves 等比较了LOX2 和LOX3 缺失的大豆品种和普通大豆品种的营养成分,结果发现LOX2 和LOX3 缺失的大豆品种含有更多的氨基酸和人体必学的常量金属元素。但是培育缺失LOX 的豆类品种也会有一定的局限性,它并不能去除能生成挥发性不良风味物质的反应底物(磷脂和游离脂肪酸)。Ma 等的研究检测了两个相近的基因(含或不含LOX)的大豆制成的豆浆风味特性,结果发现缺失LOX 与普通豆浆风味参数之间没有显著相关性,这说明除了LOX 催化不饱和脂肪酸降解,豆浆中的不饱和脂肪酸本身也会氧化酸败。

综上所述,这种缺失LOX 的豆类品种确实是加工植物蛋白肉的理想原料,它既可以减少由于豆腥味而增加的加工工艺流程,又可以显著降低挥发性不良风味物质的含量。但是缺失LOX 的豆类品种中仍会存在挥发性不良风味物质的反应底物,这些反应底物仍会在之后的加工和储藏中降解,生成挥发性不良风味物质。

3.1.2 运用物理或化学方法改性 在去除植物蛋白肉原料的豆腥味方面,除了培育不含脂肪氧合酶的大豆之外,还可以通过改性来抑制豆类蛋白粉中脂肪氧合酶的活性,例如热处理、辐射、脉冲电场技术以及酸碱法等手段。加热是豆类加工过程中去除豆腥味最常用的方法,目前除了传统的加热方式之外,微波加热和射频加热这两种新型的加热手段也在去除豆类制品的不良风味上有了广泛的运用。张岚等在高温、高压和高剪切作用条件下处理豆渣,结果表明,产品中未检出己醛、2-戊基呋喃、酮类和醇类等不良风味物质,并形成多种酯类物质使产品风味得到明显改善。此外,射线辐照也能够有效的降低豆类蛋白粉中LOX 的活性,这种方法相对于热处理的优点是可以降低营养物质的损耗。Tewari 等的研究表明低剂量辐照可以有效减少大豆中的不良风味物质,提高大豆的抗氧化能力。脉冲电场技术是一种非热食品灭菌和钝酶的方法,它能够很好地保留食品的味道、颜色、质地和营养。当前已有研究证明脉冲电场技术能够很好的抑制LOX 的活性,Li 等用42 kV/cm 脉冲电场,400 Hz 脉冲频率和2 μs 脉冲宽度下处理大豆后发现LOX 的最大失活率高达88%。酸碱处理法主要是通过调节酸碱度,使其偏离LOX的最适pH,破坏LOX 的二硫键和巯基,达到降低LOX 活性的目的,这种方法可以优化豆类蛋白粉的整体风味。

综上所述,热处理、辐射、脉冲电场技术以及酸碱法等物理或化学方法均是改变LOX 的构象来抑制LOX 的活性,从而减少由脂肪氧合酶诱导的酶促反应这一途径产生的挥发性不良风味物质。但是要想完全去除引起豆腥味的挥发性不良风味物质,这些方法可能还需要与能够去除不良风味前体物质的方法相结合。

3.1.3 改变挤压条件 挤压技术融合了高温、高压和高剪切作用,可有效防止LOX 诱导的脂质氧化,从而改善豆类产品的风味。在不同挤压条件下挤压大豆分离蛋白,挤出物的挥发性风味物质的滞留率以及不良风味物质的含量不同。Menis 等探讨了低水分挤压对风味物质异戊酸、丁酸乙酯和丁酸保留率的影响,结果发现挤压参数(挤压温度、水分含量以及螺杆转速)的改变的确会影响挤出物的感官接受度。随着挤压温度越高,豆类蛋白中LOX 的活性越低,不良风味物质的含量降低。同时挤压温度会影响植物蛋白肉中挥发性风味物质的保留率,关丽娜等用120、150、180 ℃的挤压温度,挤压豌豆粉并分析其挥发性风味物质,结果表明不良风味物质成分得分最低的是挤压温度为180 ℃,其得分为0.70394,挤出物中的不良风味物质反-2-辛烯醛、己醛、1-辛烯-3-醇、正己醇、1-戊醇、正丁醇和2-戊基呋喃的相对含量降低。其次是挤压温度为150 ℃挤出物的得分为0.98858。挤压温度为150 ℃时挤出物不良风味成分的得分最高,其值为1.62783。因此,挤压处理可以减弱豌豆中不良风味。寻崇荣等研究发现随着温度的升高,挥发性风味物质的保留率呈现先增加后减小的趋势,这可能是由于温度升高,植物蛋白肉的结构更紧密,更易吸附挥发性风味物质,随着温度不断升高,植物蛋白肉中的水分蒸发量增大,带走了更多的挥发性风味物质。

此外,改变物料的水分含量也可能对不良风味物质的含量有影响,高水分挤压可能会更有利于不良风味物质的保留,低水分挤压可以有效的降低不良风味物质的含量。Sandra 等用低水分挤压和高水分挤压分别处理豌豆分离蛋白,并用气相色谱-质谱嗅觉仪分析这两种处理方法对豌豆分离蛋白中挥发性物质的影响,结果表明低水分挤压使脂肪氧化的中间产物减少了40%,有效减少了豌豆蛋白中不良风味物质的含量,而高水分挤压会增加不良风味物质的含量,因此低水分挤压可能是减少豌豆蛋白中不良风味物质的有效方法。Guo 等将大豆浓缩蛋白和小麦蛋白分别在50%、60%、70%和80%的水分含量下挤压,结果发现总挥发性风味物质随着水分含量的增加而减少,这可能是由于随着原料含水量的不断增加,肉类类似物在挤压机模口处水分蒸发的增加降低了挥发性风味物质滞留率。

综上所述,培育新豆类品质、运用物理或化学方法改性以及改变挤压条件都是为了抑制LOX 的活性,避免LOX 催化不饱和脂肪酸降解,产生挥发性不良风味物质,但在豆类蛋白中的非挥发性不良风味前体物质(磷脂和游离脂肪酸)在加工和储藏中还能降解产生挥发性不良风味物质。因此,挥发性不良风味物质的完全去除还需要将抑制LOX 的活性与去除不良风味前体物质的方法相结合。

3.2 去除或掩蔽挥发性不良风味物质的方法

蛋白质与风味物质的相互作用是造成挥发性风味物质滞留的最重要的因素,所以可以考虑去除或掩蔽挥发性风味物质以及非挥发性不良风味前体物质,以降低挥发性风味物质滞留率,从而达到去除豆腥味的目的。

3.2.1 溶剂萃取 豆类蛋白粉已经去除了大量的脂质(甘油三酯),但是仍然有一些极性脂质(游离脂肪酸、磷脂和溶血磷脂)无法去除,这些脂质容易在后续的储藏和挤压加工中氧化降解,从而产生一些挥发性不良风味物质。Bader 等研究认为有机溶剂可以有效的去除豆类蛋白中的极性脂质以及不良风味物质。Cca 等用有机溶剂(丙酮、乙醇和异丙醇)处理扁豆分离蛋白,结果发现乙醇和异丙醇降低总挥发性风味物质的含量的效果显著。Wang 等研究了乙醇和异丙醇两种水溶剂在三种浓度水平下对空气分级豌豆蛋白强化面粉的除味效果,并对空气分级豌豆蛋白强化面粉中的风味化合物进行鉴定,结果表明,有机溶剂在去除不良风味物质方面效果比较好。但这种方法可能会改变蛋白质的构象,破坏蛋白质的一些功能性质,这可能会影响深度加工产品的品质,同时食品中溶剂残留问题也需要进一步考虑。Murillo 等的研究表明原料的蛋白变性程度高,溶解度低,则其制备的植物蛋白肉的组织化程度低。

3.2.2 酶处理 酶处理可以很好的改善豆类原料中的豆腥味,它是利用酶的专一性,选择性地作用于醇类和醛类底物,将这些小分子化合物通过酶反应转变成相应的酸,以达到去除豆腥味的目的。张平安等利用麦芽粉中的醛脱氢酶(ALDH)对大豆进行脱腥处理,从而有效消除大豆中的豆腥味,通过测定己醛的含量,结果发现小麦芽粉添加量为2%,温度为45 ℃,作用时间为2.5 h 时豆腥味最低。但在Song等的研究中表明尽管酶处理可以减少一些不良风味物质成分,但它也会增加一些其他不良风味物质。近几年,有一种新型的方法是将磷脂酶与-环状糊精结合的方法去除豆类蛋白中的不良风味物质,这种方法既能够有效地去除不良风味物质,又能保留豆类蛋白的天然结构,并且最小程度的改变豆类蛋白的功能性质。磷脂酶主要通过促进磷脂的水解,随后利用-环糊精和其他环糊精与豆类中的不饱和脂肪酸和磷脂水解物形成水溶性包合物。Arora 等采用了超声波、磷脂酶A2 和环糊精组合处理大豆蛋白,发现这种方法能很好地去除大豆蛋白中的磷脂,并且己醛的去除率高达92%,但这种方法容易将其他脂肪族化合物一并去除,造成大豆蛋白中营养的损失。Zhu 等用磷脂酶A2 和环糊精同时处理大豆分离蛋白,处理后的大豆分离蛋白不良风味的前体物质减少了92%,将处理后的大豆分离蛋白与未经处理的大豆蛋白相比较,经处理的大豆分离蛋白生成己醛的速率要比未经处理的大豆蛋白慢12 倍,经处理的大豆蛋白的一些结构被改变,但其溶解度未发生变化。因此,将被酶处理过的大豆分离蛋白作为挤压原料,或许可以在降低植物蛋白肉中的豆腥味的同时,还不会影响植物蛋白纤维的形成。

3.2.3 添加风味物质 改善植物蛋白肉风味的传统方法是添加风味物质来掩蔽和改善植物蛋白肉中的豆腥味,但在挤压过程中直接添加风味物质,挤出物的风味保留率不高,无法达到掩蔽植物蛋白肉中豆腥味的目的。Palkert 等将挥发性风味物质直接添加到脱脂大豆粉中,混合后静置反应45 min 后进行低水分挤压(物料含水量30%),结果发现挤出物中的挥发性风味物质平均回收率不到10%,风味损失严重。Milani 等在大豆分离蛋白中加入风味增强剂(肌苷酸二钠和味精),经低水分挤压后发现挤出物的最高挥发性风味物质的保留率为27%左右。Yuliani等利用酪蛋白酸钠微胶囊技术包埋风味物质柠檬烯,经低水分挤压后发现柠檬烯保留率受挤压条件的影响较大,平均保留率为65%。

此外,利用美拉德反应产物来增强豆类制品的风味,同时掩蔽植物蛋白肉的不良风味,可能是一种有效的方法。Zhang 等在pH7.6 的条件下加热木糖和大豆肽2 h 得到美拉德反应产物,制得的美拉德反应产物与半胱氨酸分别在80、100、120和140 ℃的条件下混合,结果在样品中检测到了63 种含硫化合物,其中有51 种是含硫杂环化合物,这类化合物气味阈值较低,能够改善食品风味。Habinshuti 等将葵花籽蛋白、大豆蛋白、玉米蛋白这三种蛋白的水解物分别与木糖和半胱氨酸在pH7.4 和温度为120 ℃的油浴下加热2 h,根据感官评价得到大豆蛋白水解物得到的美拉德反应产物可以改善食品风味。因此,可以考虑在挤压豆类蛋白过程中加入多肽和单糖,同时提高挤压温度,以便于生成美拉德反应产物掩蔽植物蛋白肉中的豆腥味。

综上所述,从去除非挥发性不良风味前体物质和挥发性不良风味物质两个角度去考虑消除植物蛋白肉中的豆腥味,能够有效的降低植物蛋白肉中的不良风味物质。但这些方法仍有一些弊端。溶剂萃取法虽然去除非挥发性不良风味前体物质的效果好,但是容易影响豆类蛋白的构象和功能,还可能导致豆类蛋白中的溶剂残留。酶处理法去除豆腥味虽然安全但是效率低,不适用于工厂的大批量加工。-环糊精与磷脂酶结合的方法不但能有效的去除豆类蛋白中的不良风味物质,还能保留蛋白质的功能结构,将被-环糊精和磷脂酶处理过的豆类蛋白作为植物蛋白肉的原料,不但不会影响植物蛋白肉的品质,还有助于减少豆腥味。由于挤压的特殊性,风味物质在挤压机内保留率低,所以在挤压过程中添加风味物质来掩蔽植物蛋白肉的豆腥味似乎也不太可行。此外,可以考虑在挤压豆类蛋白过程中加入多肽和单糖,同时提高挤压温度,生成的美拉德反应产物或许可以掩蔽植物蛋白肉中的豆腥味。

4 总结与展望

风味是影响植物蛋白肉公众接受度的重要因素之一,寻找能够有效去除或掩蔽植物蛋白肉中挥发性不良风味物质的方法对于后续植物蛋白肉的推广有着重要意义。植物蛋白肉中的豆腥味产生的主要原因是LOX 催化不饱和脂肪酸氧化,挥发性不良风味物质滞留在植物蛋白肉的主要原因是风味物质与蛋白质的相互作用。从豆类原料到豆类蛋白粉再到植物蛋白肉这一过程中,提取工艺、研磨时间、干燥方式、挤压条件以及储藏方式的不当,都会引起挥发性不良风味物质含量的增加。因此,本文从抑制LOX活性和降低挥发性风味物质滞留率两个角度去考虑消除或掩蔽植物蛋白肉中的豆腥味,结果发现,这些消除或掩蔽豆腥味的方法虽然各自的都有各自的优势,但是无论单独使用哪一种方法都无法完全消除挥发性不良风味物质。因此,在之后的研究中可以尝试将多个消除挥发性不良风味物质的方法联合使用,从而改善植物蛋白肉中的不良风味。

在未来关于植物蛋白肉风味的研究可以从以下几个方面入手:a.改善植物蛋白肉风味的传统方法是添加肉味香精或风味增强剂来掩蔽植物蛋白肉中的豆腥味,但在挤压过程中直接添加风味增强剂,挤出物的风味保留率不高。因此,提高风味增强剂在植物蛋白肉中的保留率以及其在后续烹饪加工的稳定性还有待进一步的研究;b.迄今为止,还没有一种有效且完善的方法将植物蛋白肉中的单一不良风味物质提取分离出来,并且对于植物蛋白肉加工与贮藏过程中风味变化的动态检测与分析,还存在着各种各样需要探究的问题,如挤压机内蛋白质与风味物质的结合机制、原料中的LOX 在挤压机机筒内的反应情况和挥发性风味物质在植物蛋白肉中的滞留率等;c.对于电子舌、电子鼻、顶空固相微萃取和气相-质谱联用等手段测定植物蛋白肉风味方法的建立还需要进一步的考虑。