炼铁烧结矿槽卸矿小车自动装料控制方法

2022-09-11罗化龙刘永志

罗化龙,刘永志

(昆钢股份玉溪新兴钢铁有限公司,云南玉溪 653106)

0 引言

钢铁冶金生产流程中烧结矿作为高炉冶炼的重要矿石之一,使用占比达65%以上,使用量大,质量和数量要求高。烧结矿使用量大的特点决定了钢铁冶金工序中烧结生产流程必须连续不间断地生产出烧结矿,并将合格的成品烧结矿输送到高炉矿槽内供高炉使用。目前,烧结矿运输大多采用胶带输送机运输到高炉矿槽,用卸矿小车给烧结矿槽装料的模式。虽然输送烧结矿的胶带输送机已经采用全自动控制,不需要人工操作,岗位人员只需要定期进行巡检,但装料环节还是采用传统的人工操作。卸矿小车移动到各矿槽进行装料,人工操作装料需要频繁地移动小车,装仓操作的劳动强度大,且操作人员需要跟着小车行走,在矿槽建筑物立柱、除尘管道位置存在被挤压的安全风险,另外,下料口扬尘对岗位人员的健康存在一定的危害。对此,通过现场对装仓过程的跟踪和操作方式的摸索,逐步探索出根据矿槽料位情况,卸矿小车自动移动装料的控制方法。

1 卸矿小车自动装料方法的选择

通过现场观查和生产实践,对高炉烧结矿槽卸矿小车试验了3 种自动装料的控制方法。

方法1:定点、定时结合料位显示装料。此方法需要在每个矿槽中间位置卸矿小车轨道上安装一个接近开关,作为定点装料的定位点,小车到达定位位置后装料,定点装料上位机给定的时间分钟数或料位显示最大值时卸矿小车移动到下一个装料点。此方法因为是定点装料,矿槽内中间位置料位达到最高点后,两边堆息角还是没有装满,矿槽容量不能充分利用,且料位计显示异常时,定时装料存在漫料事故和导致设备损坏的风险,同时料流量随着生产负荷变化,时间设定难以保证装料量的准确性,系统可靠性差。

方法2:定区间卸矿小车往复运行装料,根据矿槽料位显示移动到下一位置。此方法需要每个矿槽的两端安装一个接近开关,小车在两个接近开关之间往复运行,避免定点装料的弊端。但此方法需要卸矿小车在矿槽范围内不断正反转往返运行,卸矿小车属于重型结构设备,驱动装置不是变频控制,频繁正反转启动容易造成驱动电机、减速机、齿轮、链条、卸矿小车主动轮等设备损坏。设备故障率高无法满足烧结工序需要长周期连续稳定运行的要求,同时,卸矿小车往复运动产生的粉尘对料位检测的准确性和响应时间的影响很大,目前没有能满足该工况要求的物位计。该方法在料位较高时无法保证装仓操作的可靠性。

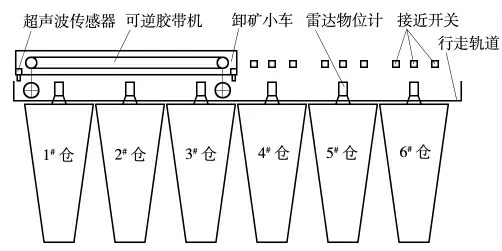

方法3:卸矿小车驱动采用变频控制,解决全压启动带来的冲击造成卸矿小车驱动部分故障率高的问题;卸矿小车位置通过多点定位(出于成本考虑没有采用连续定位,如格雷母线等方式),一个仓按3 个点进行定位装仓,可较好地利用仓容,避免矿槽容量得不到充分利用;矿槽料位通过固定位置测量(出于成本控制,在每个仓中部加装料位检测装置,没有在3 个位置同步加装物位计,且大多数物位计为雷达或超声波装置,同一个料仓内装设多个物位计会相互干扰,影响物位检测的准确性),卸矿小车下料口安装超声波传感器检测料位,双重测量确保装料高限测量值可靠、可控,保障卸矿小车运行安全(图1)。

图1 方法3 现场示意

通过现场试验、应用和分析对比,方法3 控制模式的可靠性最高,能满足实际生产的需要,作为最终的选择方案。

2 控制原理

在卸矿小车上安装一个感应铁片(需根据行走速度和接近开关响应时间确定长度以保证检测的准确性),并在小车感应铁片运行轨迹对应的每个矿槽安装3 个接近开关,用来实现卸矿小车下料口位置的确定;以上定位信号分别接入PLC 系统,通过编写程序对定位信息编号,做防干扰处理后就能准确地识别出小车位置和矿槽的对应关系。矿槽的料位监控由安装在矿槽中间位置的雷达料位计来实现,由于是24 h 连续不间断地进行装仓作业,为满足在不同生产状态下的控制需求设置了4 种控制模式。

(1)现场手动模式。在紧急情况下由人工现场控制。

(2)远程手动模式。由中控人员在监控界面上直接控制卸矿小车正、反转运行,在现场无人而出现紧急情况下操作。

(3)半自动操作模式。由中控人员指定槽位自动装仓操作。

(4)全自动操作模式。系统依据仓位情况和生产需求情况设置装仓槽位的优先权,自动选择装仓槽位,在当前仓位装至高限时自动移至需装仓槽位进行装仓。设有行走预警,不参与装仓槽位选择,小车行走超时报警,远程故障复位,仓位显示异常直接取消该仓位装仓选择。同时具有小车下料口仓满停机、料仓仓满预警、停机等功能。

优先权的设定:①依据仓位情况对每个仓位设置三种优先权,即低限以下、低限至报警限、高限,其中,低限由中控人员依据生产需求设置;②该卸矿小车可正、反方向卸料,考虑频繁正反转切换容易对设备造成损伤,按照优先同一侧的规则确定装仓槽位;③小车行走距离最短的规则确定。

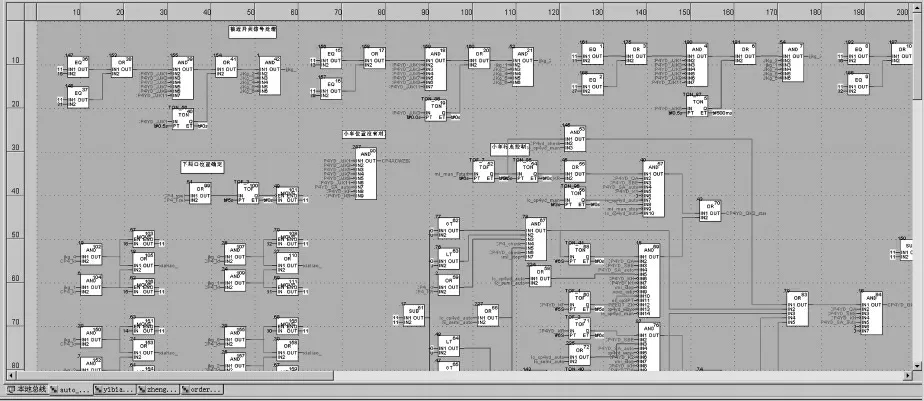

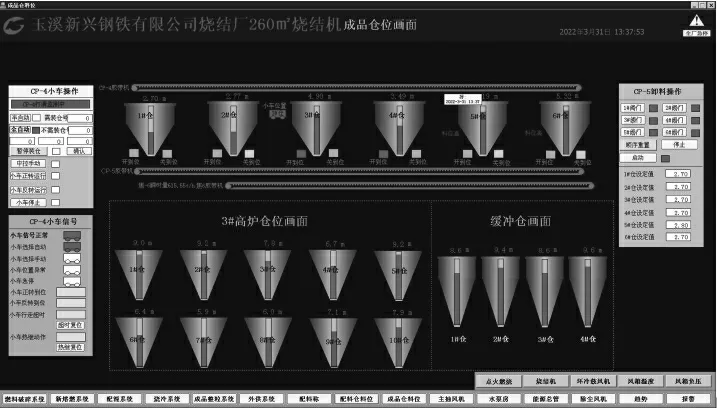

卸矿小车自动装仓控制程序见图2,监控界面见图3。

图2 自动装仓控制程序

图3 自动装仓监控界面

3 创新点

(1)卸矿小车的驱动由原来的接触器开闭全压启动改为变频启动,避免了驱动装置全压启动冲击力大,容易造成传动链条、主动轮、驱动装置故障的问题。

(2)采用变频器控制后启动平滑、冲击小,设备运行安全稳定可靠。变频控制设置3 个速度挡位,分别应对调车(高速)、往复装料(中速)和单槽位装料移动(低速)3 种应用模式。

(3)在矿槽之间安装固定式接近开关,配合卸矿小车运行方向,判定小车所在槽位。

(4)卸矿小车安装1 个接近开关,配合矿槽位置,小车轨道架上安装3 块感应铁片,既能准确判断卸矿小车位置和槽位对应情况,又能节约硬件投入节省投资,实现多点位装仓。

(5)小车卸矿漏斗上加装1 个超声波料位开关,防止装料过高造成设备损坏,造价低、简单实用。

(6)控制开关、程序全部为开关量输入输出,程序将料位信号和高低限比较后输出开关量作为中间变量,此后程序控制全部采用开关量的逻辑控制来实现,提高了程序运行的可靠性。同时在卸矿小车现场控制箱上保留手动控制模式,自动控制出问题时只需要将选择开关选择就地位置就可以现场手动控制卸矿小车装料(驱动装置仍为变频控制,速度为第2 挡),确保了烧结矿输送、装仓连续性和安全可靠性。

4 应用效益

炼铁烧结矿槽卸矿小车自动装料控制方法的应用,实现了装料过程无人化,岗位人员只需定期巡检设备和异常情况下手动操作设备。矿槽装料实现自动控制后,基本避免了低槽位装料的情况,烧结矿高处掉落破损而增加槽下返矿的情况也得到改善。同时,该控制方法可以应用于高炉焦炭、球团矿装料,烧结混匀矿造堆矿槽、配料室混匀矿矿槽等其余卸矿小车的控制上,以不断提高企业的设备自动化控制水平,逐步实现3D(Dangerous Dusty Duplicate,危险性高、环境差、简单重复劳动)岗位无人化操作。

5 结语

通过对炼铁烧结矿槽卸矿小车自动装料控制方法的研究,实现了装料自动化和集控室远程操作的功能,达到投资费用低、运行安全可靠、解放劳动力的目的,同时避免了人工操作卸矿小车存在的岗位安全风险和卸矿小车下料口扬尘对岗位人员造成健康危害的风险,体现了以人为本的企业发展理念。