采用马弗炉自适应控温算法测定煤中挥发分

2022-09-05刘晓川

王 鹏,闫 晗,刘晓川

(1.国家能源河南电力有限公司,河南 郑州 450000;2.吉林电力股份有限公司长春热电分公司,吉林 长春 130000;3.长沙开元仪器有限公司,湖南 长沙 410100)

0 引 言

马弗炉是煤的工业分析常用设备,常用于煤中灰分和挥发分的测定。在国标GB/T 3715—2007中对挥发分进行如下定义:煤样在规定的条件下隔绝空气加热,并进行水分校正后的质量损失。煤的挥发分主要是由水分、碳氢的氧化物和碳氢化合物(以CH4为主)组成,但不包括物理吸附水和矿物质中的二氧化碳。挥发分测定是1项规范性很强的试验,测定结果完全取决于所规定的试验条件,其中以加热温度和时间最为重要[1]。由此可以看出,挥发分同马弗炉的温度控制有直接的关系。对于马弗炉的挥发分测试,国标GB/T 212—2008中明确要求如下:将马弗炉预先加热至920 ℃左右。打开炉门,迅速将放有坩埚的坩埚架送入恒温区,立即关上炉门并计时,准确加热7 min;坩埚及坩埚架放入后,要求炉温在3 min内恢复至(900±10)℃,此后保持在(900±10)℃,否则此次试验作废。马弗炉挥发分测试的控温要求较高,即便是控温完全符合国标要求,挥发分测试结果也可能超出标准物质的不确定度范围。

吕明超[2]提出影响煤中挥发分测定的因素应包括煤化程度、煤岩组成、粒度、最终温度、停留时间、升温速度和坩埚质量等。钟雪晴[3]提出马弗炉电源电压的稳定性、保温性能、坩埚总质量对挥发分测定结果有直接影响。张晓霞[4]、张莉[5]研究了坩埚或坩埚架质量的差值对挥发分测试结果精密度的影响。刘金龙[6]提出了马弗炉和坩埚的密封性会影响挥发分测定结果。张俊丽[7]提出了特殊煤种准确测定挥发分的试验操作建议。左兆迎[8]提出了从采样、制样、化验全过程来保证准确测定挥发分的建议。张秀全[9]提出坩埚架支架的高度也会影响挥发分的准确测定。刘建伟[10]提出灰分会影响挥发分的测定。胡琳[11]、杨妮[12]研究了影响焦炭挥发分测定的因素。徐华炜[13]、韩洁[14]提出褐煤或者高挥发含量的煤样进行挥发分测试应进行压饼处理。杨帅[15]分别采用 P 控制器,PI 控制器和 PID 控制器来实现温度控制系统的设计,并通过对3种方法进行系统仿真,发现 PID 控制器对温度的控制精度更高,调节时间较短。

学者们对如何通过规范挥发分测试的试验操作来保证试验条件的一致性,从而提升煤中挥发分测试的精密度和正确度的研究较多,但对如何通过改进控温算法来消除挥发分测量误差的研究较少,特别是对如何有效消除“高挥发分样品测试结果偏低,低挥发分样品测试结果偏高”的研究鲜有文献提及。5E-MF6100K型智能马弗炉采用自适应的控温算法,能有效解决“高挥发分样品测试结果偏低,低挥发分样品测试结果偏高”的问题。以下将介绍5E-MF6100K马弗炉的自适应控温算法。

1 经典PID控温算法

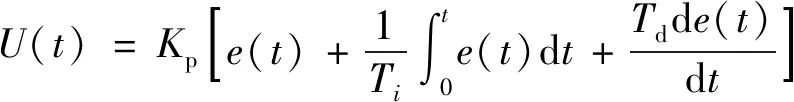

PID控制器是1种比例、积分、微分并联负反馈控制器,是1种线性控制器,它根据给定值r(t)与实际输出值y(t)的差值构成控制偏差e(t)。PID控制器的输出可以由如下方程表示:

(1)

其中,U(t)为PID控制器输出, ℃;Kp为比例系数;e(t)为控制偏差, ℃;Ti为积分时间常数,s;Td为微分分时间常数,s。

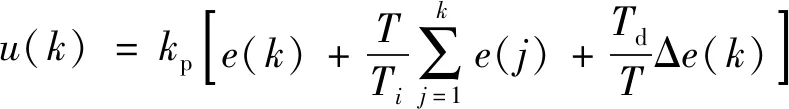

在单片控制系统中,选择合适的采样周期,对输入输出采样,得到离散时间控制系统。在离散时间控制系统中,PID控制器用差分输出u(k)(单位:℃)可表示为:

(2)

式中:u(k)为PID差分输出,℃;T为采样周期,s;e(k)为控制偏差,℃;Ti为积分时间常数,s;Td为微分时间常数,s。

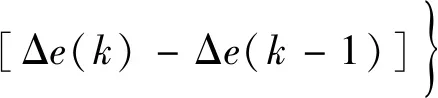

u(k)与u(k-1)相减得到增量式PID控制算法的输出增量为:

(3)

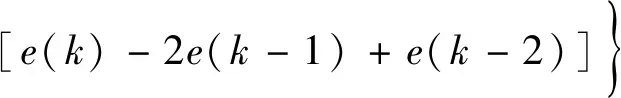

即:

(4)

通过经典PID温度控制,经过一段时间调整后,一定可以使马弗炉温度稳定在目标温度,但马弗炉控温有3 min回到(900±10)℃的温度区间且炉温在7 min内不能超出(900±10)℃温度区间的要求,样品放入马弗炉后,如果全程使用PID控温,很难达到预期的效果。

2 局部PID控温算法

在实际应用中,马弗炉多采用分段控温策略。挥发分测试时,马弗炉预先加热至920 ℃,打开炉门迅速将坩埚及坩埚架送入马弗炉并立即关上炉门。从马弗炉炉门关上到温度下降到最低温度点的阶段,马弗炉满功率加热使得炉温能尽快出现上升的趋势。

当马弗炉温度出现上升趋势后,切换到经典PID控温方式,只要PID参数调试得合适,一般情况能满足国标的控温要求,但标样的挥发分结果不一定能在标样的不确定度范围内。往往会出现低挥发分样品测试结果偏高、高挥发分样品测试结果偏低的情况。究其原因是由于挥发分测试过程中,高挥发分的样品释放出来的热量要比低挥发分释放出来的热量多,释放出来的热量直接影响了坩埚架附近的温场,而热电偶一般和坩埚架的距离不远,所以造成了整个炉膛控温的偏差,但实际上整个炉膛的温度不会因为样品释放出来的热量而产生明显波动。

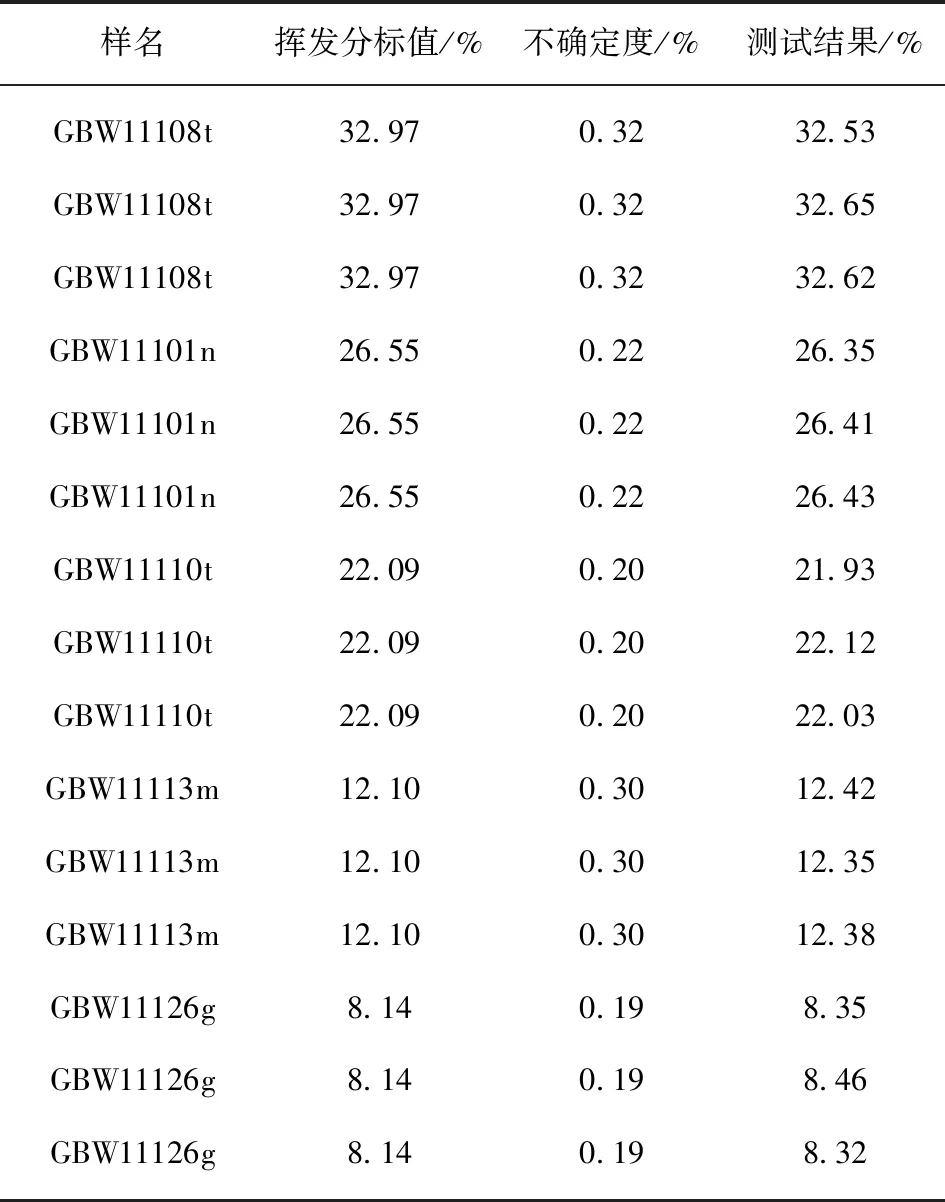

当测试高挥发分样品时,PID温控系统感知到坩埚架附近温度的上升趋势,从而降低加热功率,以削弱坩埚架附近温度的上升趋势,造成整个炉膛温度的偏低,进而导致高挥发分测试结果偏低。当测试低挥发分样品时,此种趋势刚好相反,测试结果见表1。

表1 采用局部PID控温时的挥发分测试结果Table 1 Volatile test results when using local PID temperature control

3 针对不同挥发分的控温思路

3.1 马弗炉升温规律

实验仪器为5E-MF6100K智能马弗炉如图1所示。

图1 5E-MF6100K型智能马弗炉Fig.1 5E-MF6100K intelligent muffle furnace

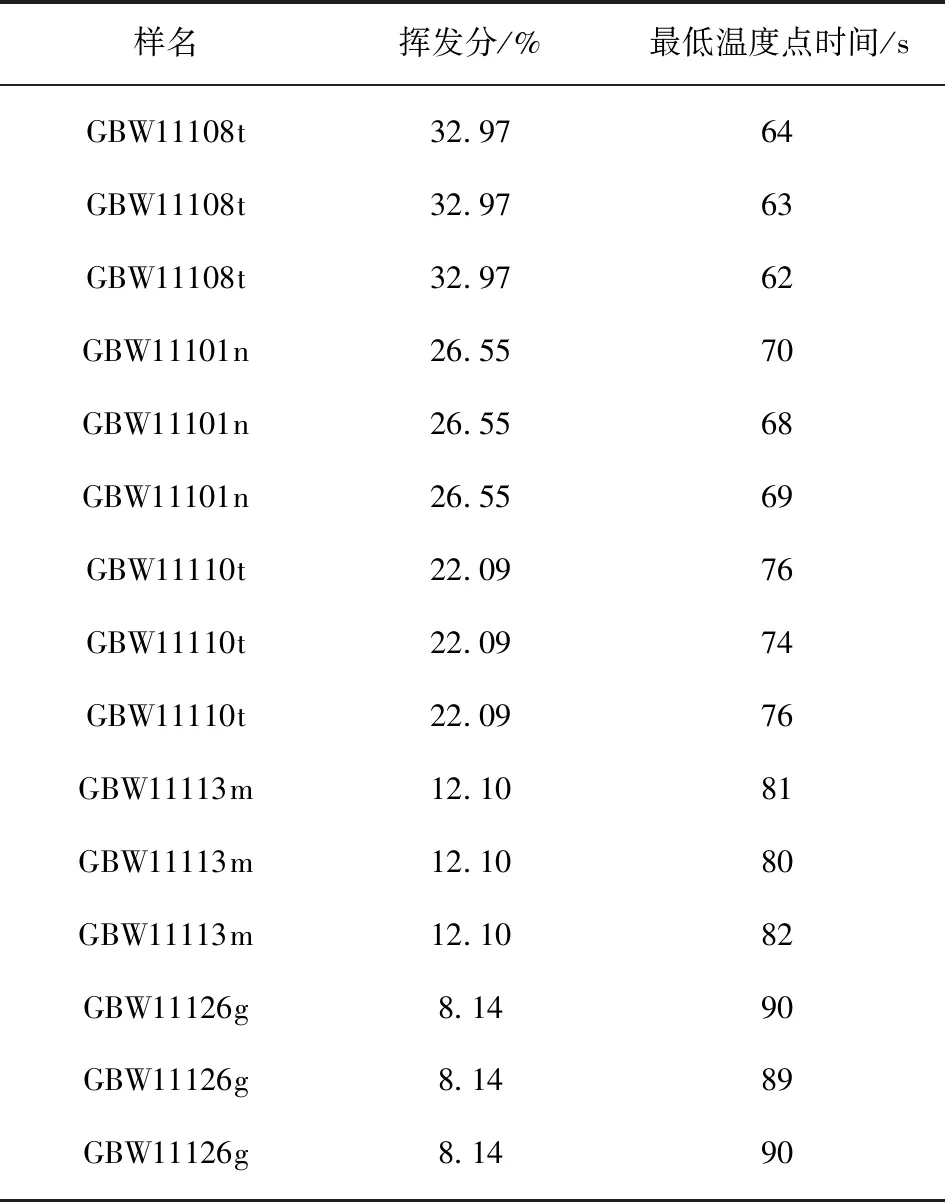

笔者通过分析高、中、低挥发分煤样试验过程数据,发现如下规律:随着煤样挥发分的不同,炉门关上后炉温下降到最低温度点的时间不一样,对同一煤样而言,下降到最低温度点的时间具有重复性。挥发分越高,下降到最低温度点的时间越短。试验条件设置如下:坩埚中放入同一煤样,关上炉门后炉子均全功率加热。试验数据见表2。因此,可根据下降到最低温度点的时间来确定挥发分的大致的高中低含量范围。

表2 最低温度点时间和挥发分的关系Table 2 Relationship between time of the lowest temperature point and volatile content

3.2 针对高低挥发分的马弗炉自适应控温

引入最低温度点时间此1个模糊量,用以预知挥发分的含量范围,从而选择对应的控温策略来解决结果超差的问题。

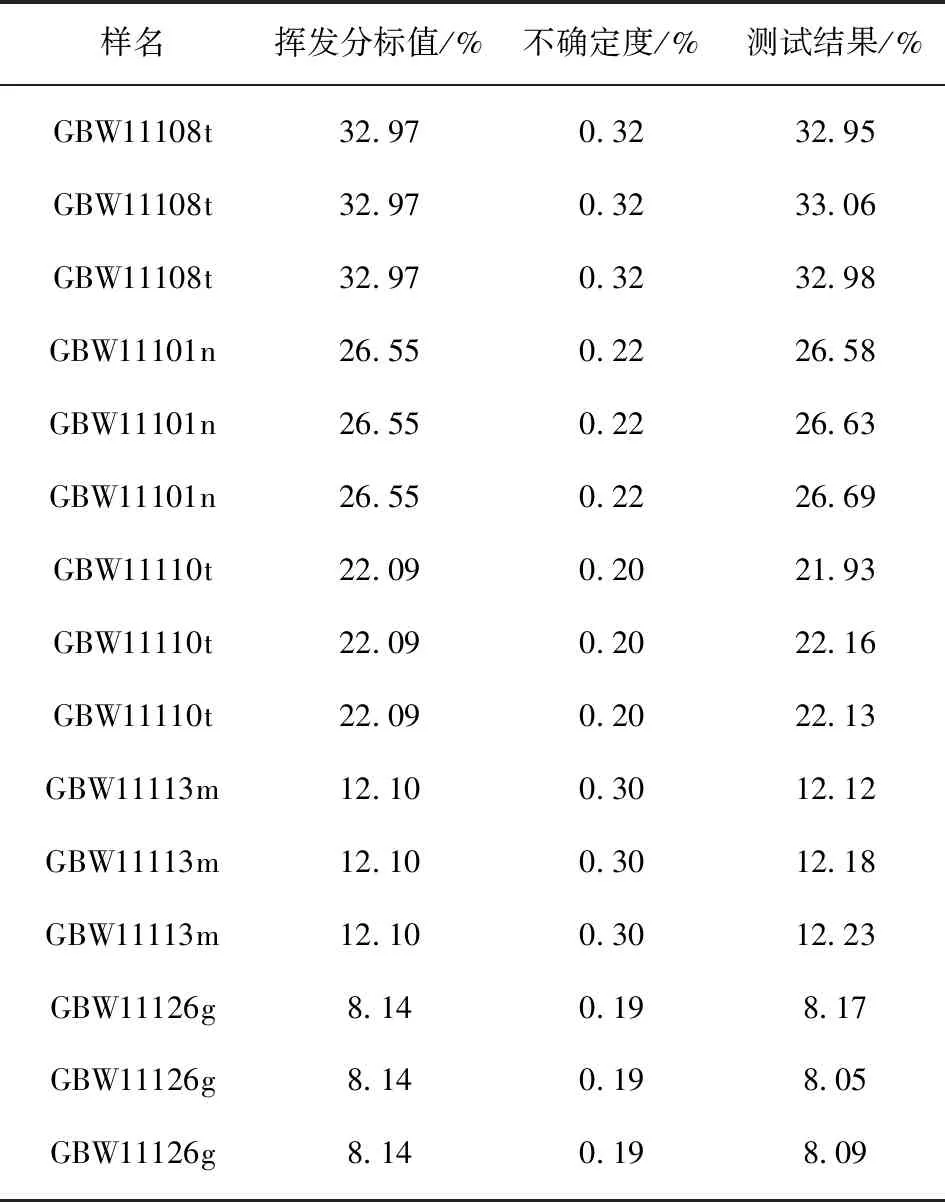

针对上述实际情况,由于温度高低对挥发分的结果有直接的影响,笔者在马弗炉控温程序中引入自适应控温机制。根据表2的规律,可在挥发分测试温度下降的阶段内根据下降到最低温度点的时间来大致确定样品挥发分的范围,进而在最低温度点后续的控温阶段,采取高挥发分设置的目标温度高于900 ℃、低挥发分设置的目标温度低于900℃的控温策略。下降到最低温度点后目标温度的设置详见表3,在引入此种自适应控温策略后,挥发分测试结果见表4。从表4中采用自适应控温时挥发分测试结果可知,高挥发分偏低、低挥发分偏高的表现得到抑制。

表4 采用自适应控温时的挥发分测试结果Table 4 Volatile test result when using adaptive temperature control

4 结 语

笔者通过对经典PID控温算法和局部PID控温算法的研究,发现PID控温算法在马弗炉挥发分温度控制中具有局限性,根据马弗炉挥发分测试时挥发分高低不同所表现出来的炉温下降到最低温度点的特征,引入了马弗炉挥发分测试时达到最低温度点的时间参数,通过对该时间参数的测定,确定样品挥发分的大致范围,进而确定后段PID温度控制的目标温度,有效解决了高挥发分样品结果偏低、低挥发分样品结果偏高的问题,增强了马弗炉挥发分测试的煤种适应性。笔者介绍的马弗炉自适应控温算法,在一定程度上消除了样品多样性对挥发分测试所带来的不确定性影响。