干式预选磁选机的电磁仿真分析与冷却结构设计

2022-09-02杜静娟黄新雨李朝江

杜静娟 黄新雨 赵 坚 李朝江

(天津城建大学控制与机械工程学院,天津 300384)

我国钒钛磁铁矿分布广泛,储量丰富,尤其是攀枝花地区,钒钛磁铁矿保有储量达60亿 t[1]。随着社会发展,经过多年开采,攀枝花地区钒钛磁铁矿的入选品位逐渐下降,随着资源综合利用以及绿色发展要求的提出,对提高入磨矿石的磁性铁品位也提高了要求。部分矿区中低品位矿石需要使用干式预选工艺提前抛尾,才能有效降低磨机入磨量,并降低能耗。预选过程中磁选机的激磁线圈或永磁体是实现围岩与预选精矿分离的核心部分。常规的干式预选过程中使用的永磁干式预选机在磁场衰减后,会造成尾矿的磁性铁品位过高,达不到预选效果;干式预选的磁场强度需0.2~0.5 T,对钒钛磁铁矿进行预选能取得较好的预选效果[2-3];永磁干式预选机内的磁系使用了钕铁硼磁材,存在原材料成本较高、易退磁等问题。因此采用高效的激磁线圈替代钕铁硼永磁体作为干式预选机的重点研究方向。激磁线圈在工作中发热量大,受此限制使得磁选机体积增大,背景磁感应强度下降,同时有烧毁的风险[4]。提高磁选机激磁线圈的散热效率,有效降低激磁线圈工作温度,是提高磁选机磁感应强度,减小磁选机体积的必要条件。而以往的磁选机存在体积大、磁感应强度低、分选效率低等特点。一些磁选机为防止散热装置堵管,改变冷却介质,将水更换为乙二醇,以此提高冷却效率[5];文献[6]分析比较了水冷却、强风冷却及强迫油冷却技术的发展、原理、优缺点及工业应用情况。

针对钒钛磁铁矿干式预选的现状,本文提出一种新型板式冷却结构的电磁磁选机,通过应用有限元方法,对磁选机的电磁、温度场进行研究。最后通过实际测试电磁磁选机的散热装置的效果,为电磁磁选机长期使用进行验证,以实现替换强磁永磁干选机。

1 轴向电磁滚筒结构

磁选机广泛用于铁矿、水泥、资源回收等行业物料的分选过程。永磁磁选机以其体积小、操作简单,磁性能强作为优势,但稀土价格高,随着使用年限增加会导致磁体退磁以及轴部磁化[7-8]。以与永磁磁选机同直径同长度的ϕ1.5 m×1.5 m磁选机为例,稀土磁体价格就高达10万以上,而我国稀土材料开采与出口受到限制,导致稀土材料在国际上的价格不断提高,增加了磁选机成本。而且随着稀土矿的限制开采,稀土价格逐年升高。相比之下,电磁线圈铝线价格仅为2.5万元/t。电磁线圈铝线用量小于2 t,成本价格是永磁机的1/3左右。电磁磁选机可以替代稀土元素的使用,有效降低设备成本,且卸料方便简单。

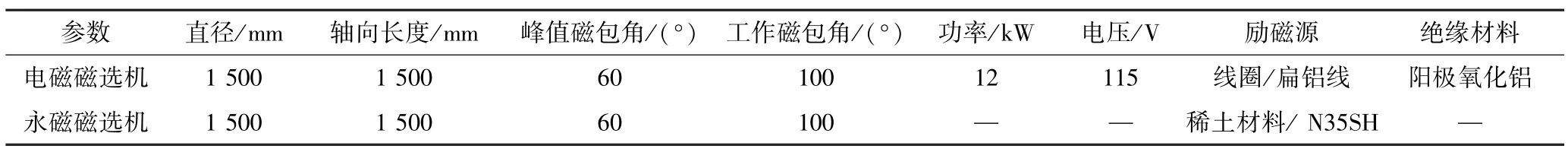

本文针对永磁磁选机磁性能,设计直径1.5 m、长度1.5 m的电磁磁选机,其外部结构如图1所示,结构参数如表1所示。

图1 电磁磁选机形貌Fig.1 Electromagnetic separator profile

表1 磁选机的结构参数Table 1 Structural parameters of magnetic separators

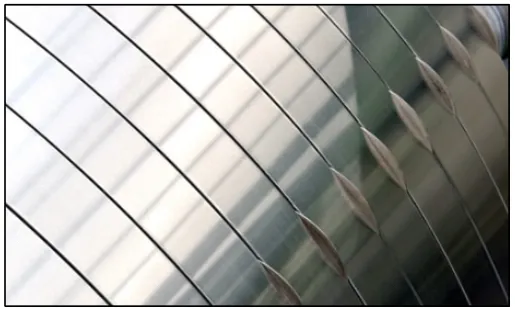

当激磁线圈连续工作时,线圈温度升高,高温会加速漆包线或绝缘纸等绝缘材料老化,令磁选机使用年限缩短。为提高散热效果与减小体积,激磁线圈绕组采用扁铝线,绝缘采用阳极氧化铝涂层,如图2所示。阳极氧化铝绝缘层厚度仅1~6μm,且维氏硬度达HV250-350,比漆包线和绝缘纸更耐磨。阳极氧化铝绝缘层化学性质稳定,绝缘等级达到C级,耐温200℃。该绝缘层极其薄,用其绕制线圈比使用漆包线或绝缘纸能更好地增强散热能力。使用铝线绕制比铜线降低了生产成本。在该线圈的制造工艺中,线圈通过环氧树脂进行固化处理,使其不易破坏绝缘层,且线圈不易松散,重要的是该工艺对于线圈的散热非常有利,为冷却结构提供很好的设计空间。

图2 线圈的扁铝线和绝缘层结构Fig.2 Flat aluminum wire and insulating layer of coil

2 电磁场有限元分析

在分选过程中,铁矿石原矿进入分选空间,受到磁场力、重力、离心力的综合作用,磁性产品被吸附到滚筒表面,被滚筒带至非分选部位脱离磁场,成为精矿。而尾矿由于受到的磁吸力较弱,不足以克服重力和离心力产生的惯性与磁性产品的运行轨迹产生差异,进而实现分离。因此,在磁选机分选过程中,磁感应强度和磁场力密度是衡量磁选机分选效果的两个重要指标。

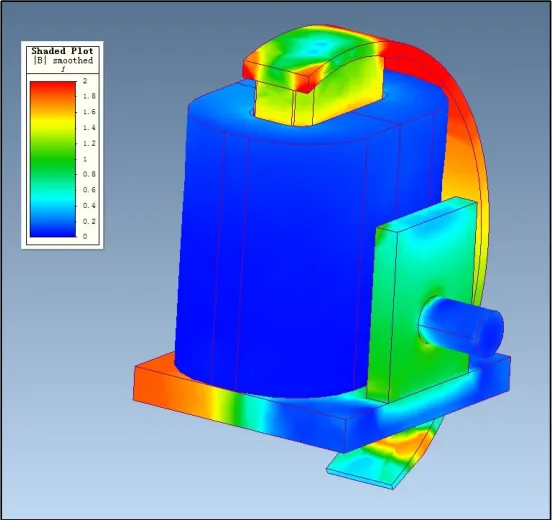

该电磁磁选机在轴向长度上有两个线圈并列放置,两个线圈在尺寸和性能上是完全一致的。应用SolidWorks三维软件对电磁线圈进行建模,通过有限元法对该模型进行电磁仿真计算。为减少仿真时间,可采用对称的半模型,仅对一个激磁线圈进行分析,可实现整个模型的分析效果。一个线圈的冷态下的三维仿真图如图3所示。

图3 某线圈的冷态有限元仿真分析Fig.3 FE simulation diagram analysis of a coil in cold status

对于电磁磁选机,规定取线圈的中心点作为检测点,以衡量磁选机的性能。在冷态下,根据该模型的仿真曲线图,计算得到距离电磁磁选机表面不同位置处的磁感应强度数值,其仿真曲线如图4所示。整个辊筒的轴向长度为1 500 mm,半个模型的轴向尺寸为750 mm,横坐标表示轴向长度,横坐标零点为轴向长度的中点。

图4 不同距离下冷态磁选机的轴向磁感应强度分布Fig.4 Axial magnetic distribution pattern of electromagnetic separator with different distances in cold

冷态下,电磁辊筒轴向长度中心处375 mm处为线圈中心,该测试点的表面场强为0.3 T,该磁选机表面的峰值高达0.45 T。磁感应强度在轴向距离为0(磁选机中心点)表面处为0.217 3 T;在距离25mm处为0.199 7 T,在距离50 mm处为0.181 6 T;在距离75 mm处为0.163 2 T;在距离 100 mm处为0.145 3 T。依次可得知,该电磁磁选机每25 mm距离的变化下,磁场的变化为0.02 T,磁场的梯度小。从磁场作用深度来看,磁感应强度的衰减较小,作用深度深,能保持住高场强,因此本文设计的电磁磁选机不属于高梯度磁选机,属于高强度磁选机,该类设备处理大颗粒物料分选效果好,适合应用于磁铁矿粗粒预选阶段或者剥离围岩混入的低品位矿石预选阶段。

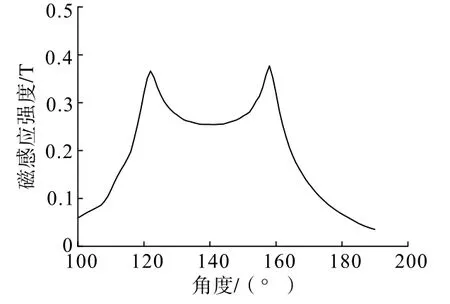

磁选机的磁包角决定了分选的广度和分选效率,也是分选中的重要因素。图5为磁感应强度随着角度的分布规律。

图5 磁感应强度随磁包角的分布规律Fig.5 Distribution of magnetic flux density with magnetic-angle pattern

由图5可知,磁感应强度在0.2 T以上的角度分布在110~170°间,峰值夹角为 60°;工作磁包角为100°,筛选角度大,作用面积大,分选效果好。磁包角角度大还能增大矿石在辊筒表面的停留时间,提高筛选效率。

如果电磁磁选机替代永磁磁选机,必须在磁感应强度、磁场力密度和磁包角等重要分选指标上达到相当的性能结果。在设计磁选机的过程中,结合磁铁矿分选要求的指标,设计电磁磁选机的冷态磁场值要高于永磁磁选机的磁场值,热态磁场近似永磁磁选机的磁场值,这样才能替代永磁机设备,实现同样的分选效果。

对永磁磁选机和电磁磁选机分别建模,应用有限元软件对两种设备进行仿真计算,选取半模型的轴向长度375 mm处的测试点(图4虚线标记)作为仿真计算点,从辊筒表面0到300 mm处的磁感应强度仿真结果如图6所示,磁场力密度仿真结果如图7所示。对于电磁磁选机来说,采用恒压控制方式,因此随着温度升高,电阻增大,致激磁线圈电流降低,热态的场强降低。

图6 永磁磁选机与电磁磁选机磁感应强度比较Fig.6 Magnetic flux density of PM and EM separators

图7 永磁磁选机与电磁磁选机磁场力密度比较Fig.7 Comparison of magnetic force density of PM and EM separators

由图6的磁感应强度可知,距离滚筒表面300 mm处,无论永磁磁选机,还是电磁磁选机,都能达到0.05 T左右,说明该类设备磁场的作用深度较深,处理量很大。

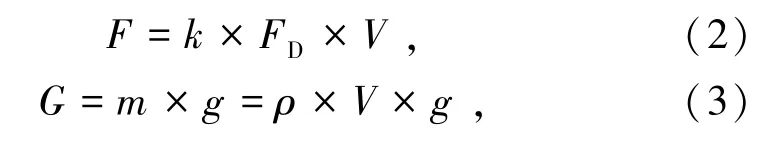

磁场力密度与磁感应强度、梯度的关系如公式(1)所示。

磁场力F与磁场力密度FD的关系如式(2)所示,由于选矿中铁矿石体积无法精确计算,因此在分析中常用磁场力密度作为分选的指标之一,可忽略体积的变化。

式中:F为磁场力;k为形状补偿系数;FD为磁场力密度;V为颗粒体积;m为颗粒质量;ρ为颗粒密度;g为重力加速度。

当铁矿石受到的磁吸力大于重量F≥D时,实现吸附分选。对于不同形状的补偿系数k,与矿石的长径比、形状等有关,详见如表2中的具体数值。表中的永磁机和电磁热态的工作距离根据图7仿真的磁场力密度数值得到。

表2 不同形状的补偿系数Table 2 Compensation factor for objects of different shapes

由图7的磁场力密度曲线与式(2)计算得出,对1 cm3(与体积无关)的磁铁矿来说,无论永磁机与电磁机,设备在150~200 mm处仍然能吸起球状铁磁性物质,在200~300 mm处可吸起类似螺母、螺栓、棒状等磁性物。进而说明该设备属于高强度磁选机,该类设备适合处理大块磁铁矿石分选。

在自然冷却情况下,当达到电磁线圈的热态稳定时,磁感应强度为冷态的74%,线圈温度约为110℃。相比于永磁磁选机,电磁磁选机冷态时在磁感应强度与磁场力密度这两个指标上高于永磁磁选机的性能,但是,热态时电磁磁选机性能迅速下降,比冷态时的磁感应强度下降了26%,磁场力密度数值更是下降了50%左右。

因此电磁磁选机必须要有良好的散热,需要有高效的冷却结构,以提升热态下的磁感应强度,才能保证性能与永磁磁选机的性能相当。

3 新型板式冷却结构设计与仿真

电磁仿真的数据表明,电磁磁选机热态性能受温度影响较大,必须要对激磁线圈进行有效冷却才能替代永磁磁选机,才能达到减少稀土的使用、节约成本的目的。

由于激磁线圈安装在滚筒内,滚筒内空气几乎不流动,产生热量很难及时散出,导致线圈温度高,影响磁场的热态性能,而且长期处于高温下,严重影响线圈使用年限。所以,高效的冷却装置非常重要。冷却结构是激磁线圈温度的直接影响因素之一,激磁线圈温度低是保证磁选机性能与使用年限的关键。

本文提出一种新型的板式冷却结构,将冷却板安装在激磁线圈两侧和线圈之间。一台磁选机安装2个线圈,3块冷却板。在外部制冷机提供强冷的循环变压器油,冷油导入线圈内的冷却板内,带走激磁线圈热量。该板式冷却结构的模型如图8所示。考虑到线圈绝缘、环境温度等因素,该冷却结构的介质采用变压器油,虽然变压器油的散热系数不如水媒介,但0℃以下,不影响变压器油的流动,即使变压器油泄漏,对于线圈也是安全的,不会被短路击穿。

图8 板式冷却结构三维模型Fig.8 Three-dimensional model of plate cooling structure

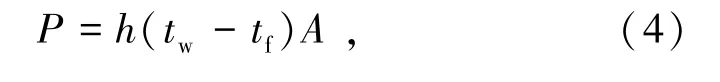

冷却板的热场性能可以用牛顿冷却定律描述对流换热过程:

式中,P为传热功率;h为物质对流传热系数;tw为固体表面温度;tf为流体平均温度;A为传热面积。

在冷却板的温度场计算中,带走的热量与进出油口的温度差的公式如下:

式中,Q为热量;ρ为液体密度;v为流速;to为出油口温度;ti为进油口温度;Cp为散热面积。

采用有限元法对于线圈的温度场进行耦合分析,设置线圈功率为6 kW作为热源,进油口温度设置为25℃,经参数化分析确定流速为5 m/s,进出口油孔直径为10mm。板式冷却结构的尺寸为700mm×400 mm×20 mm,内部选用“己”字形油路,详见冷却板的温度仿真图(图9)。仿真结果表明,进出口的油温差值为10℃。然而,线圈温度是决定热态磁场性能和线圈绝缘使用年限的关键。应用流固耦合仿真计算,对两个线圈整体进行计算分析,图10给出了线圈热态稳定时温度分布图。

图9 冷却板的温度仿真结果Fig.9 Thermal simulation result of the cooling plate

图10 整体线圈的温度场分布Fig.10 Thermal-field distribution diagram of integral coil

由图9和图10得知,给激磁线圈增加板式冷却器后,激磁线圈最高温度由原来的110℃降至70.68℃,降低了近40℃,线圈温度大幅下降,起到了非常好的冷却效果,进而可使得热态磁场有明显的升高。

4 电磁磁选机试验

4.1 温升试验

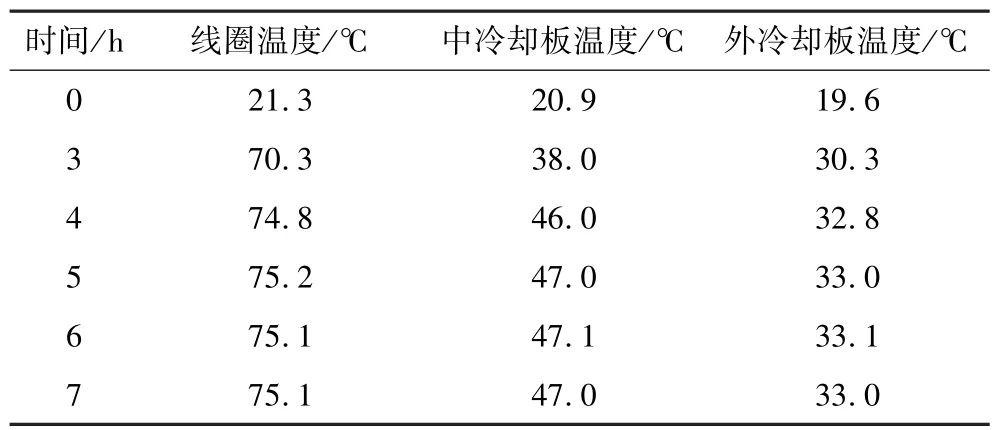

对该冷却结构设计的电磁磁选机进行了样机的制作和温升试验,样机采用阳极氧化铝绝缘和扁铝线,并进行环氧树脂的固化处理,线圈呈棕色,样机测试照片如图11所示。在室温为20℃时,对冷却板式的电磁磁选机进行温升试验,在磁选机冷却板,线圈等部位粘贴温度指示贴纸(蓝色),当线圈与冷却板运行时,测试记录不同时间下相应的温度值,温度记录表见表3所示。

表3 电磁磁选机温度测量结果Table 3 Temperature measurement results of EM

图11 样机温度测试现场Fig.11 Temperature test of prototype

由表3可知,当磁选机连续工作7 h,线圈处于稳定状态,其温度值为75.1℃;中冷却板双面接触线圈,能有效吸收线圈产生的热量,温度达47℃;外冷却板由于单面接触线圈,吸收热量较少,温度达33℃。对于线圈最高温度进行比较,仿真结果为70℃,测试结果为75.1℃,存在一定误差,误差为6%。因此,由试验结果可知,使用冷却板能有效散热,确保激磁线圈温度较低,远低于绝缘材料所能承受的200℃限值,因此大大增加线圈使用年限。

4.2 电磁试验

在安装了冷却板的条件下,取线圈中心点F作为测试点,如图12所示,这样与仿真点相一致。当激磁线圈测试温升试验,工作7 h处于热态稳定时,测试F点的磁感应强度的数值,此时对增加冷却结构后的热态进行仿真计算,测试与仿真结果的比较值如表4和图13所示。

图12 电磁磁选机热态磁感应强度测量点Fig.12 Measuring point of thermal B value

表4 电磁磁选机热态下磁感应强度测量与仿真结果Table 4 Measurement and FEA gauss results of electromagnetic separator in hot status

图13 永磁磁选机与电磁磁选机磁性能(有无冷却结构)Fig.13 Performance comparison of PM and EM separators(without and with cooling)

由表4和图13可得,热态稳定时,在300mm处,增加冷却结构后的样机测试值为0.047 5 T,仿真结果为0.046 0 T,误差在3%;在300 mm处,永磁磁选机的场强为0.048 6 T,电磁机的热态场强为0.047 5 T,是永磁机场强95%以上,非常接近。因此,经过冷却结构的设计,改善后的热态场强大幅增加,与永磁磁选机的磁场分布基本接近。可替代永磁磁选机的性能参数,达到基本一致的分选效果。

5 结 语

(1)随着稀土材料的稀缺和价格的上涨,电磁磁选机为永磁磁选机替代产品。设计了直径1.5 m、长度1.5m的电磁磁选机,同尺寸代替永磁磁选机。电磁磁选机采用先进阳极氧化铝绝缘层,绝缘等级达到C级,耐温为200℃;线圈采用扁铝线,应用环氧树脂固化工艺,达到很好的散热效果。

(2)通过有限元法对磁选机进行电磁分析,对永磁机与电磁机在磁感应强度和磁场力密度两方面进行性能对比,探讨电磁磁选机替代永磁机的方案可行性。通过仿真计算结果,进而验证该磁选机为高强度磁选机,作用深度深,大颗粒分选效果好,适合应用于钒钛磁铁矿预选分选阶段。

(3)在电磁磁选机的设计中,较大的磁包角增大了磁选机的分选空间,能提高含磁铁矿的分选效率,对提高钒钛磁铁矿的铁品位更加有利。

(4)鉴于热态场强低的不足,本文提出一种新型板式冷却结构作为解决方案,安装冷却装置将磁选机激磁线圈通过变压器油带走热量,在冷却板内将油道布置为“己”字形,有效降低激磁线圈温度,绕组最高温度仅为70℃,这保证了磁选机长时间工作时的热态磁感应强度,与永磁磁选机性能基本接近,确保磁选机的分选效果。

(5)通过温升与电磁试验,电磁与温度的仿真值与测试值非常接近,误差在5%左右,验证了电磁计算与温度场仿真的精确性。因此进一步验证了安装冷却装置的电磁磁选机,在热态下与永磁磁选机性能近似,可作为替代,可节省大量成本,也可防止退磁的情况发生,延长了线圈的使用年限,发挥出更好的性能。