塑注件成型缺陷的分析与处理

2022-09-02戴志鹏柳益善

戴志鹏,陈 鑫,柳益善,叶 峰

(浙江威邦机电科技有限公司,浙江 金华 321025)

引言

注塑成型是一种较为成熟的塑料加工工艺,占塑料制品的20%~30%左右,而且塑料制品因其材质来源广泛、实用,已广泛应用于各个领域。在注塑成型过程中,经常出现因温度、压力参数设计不合理而造成的注塑件翘曲、体积收缩或出现裂痕等问题。本文通过研究分析,寻求最优参数配比,以起到提高注塑件质量的目的。

1 注塑成型工艺流程

注塑成型工艺是常用的塑料件加工工艺,其运行原理是通过将熔融状态下的塑料高压注入模具中,注入完成后进行冷却脱模,脱模后便可得到与模具内腔形状相同的注塑制品。注塑成型加工如图1 所示,主要包括熔融塑化、注塑充填、维压、冷却脱模四个部分。

1)模具的塑化,就是将所用固体材料加热至熔融状态,保证塑料的流动性,便于后续注入模具成型,模具塑化之后,其组分密度等不会发生变化。

2)注塑充填就是将熔融状态下的塑料熔体,通过螺杆在高压作用下注入封闭模具中,其中施加的压力可以进行灵活调节。

3)维压阶段就是将熔融状态下的塑料熔体完成加压注入后,一直到冷却脱模阶段之间的一段时间维持一定的压力,同时让少部分熔融状态的熔体快速注入模具腔体,避免因冷却收缩造成的空隙等对注塑成型后的制品质量产生影响,此时注入熔体的体积较少,因此螺杆的位移也较小。

4)冷却脱模阶段。从熔融材料充填完成后即可开始进行脱模冷却,这一阶段模具腔体内的压力开始快速下降,而且熔融塑料也在进行冷却直至脱模完成。此时,对脱模效果影响最大的两个影响因素就是腔体的温度以及腔体的压力变化情况,如果脱模时温度差较大,塑料制品在降温时会极快地进行收缩,同时压力差值也不宜过大,否则很容易出现刮痕、气泡等影响脱模塑料制品质量的问题。

2 注塑成型工艺影响因素

因注塑制品不同阶段受到各工艺参数的影响,只有合理控制各工艺参数,调节注塑过程中的温度、压力以及时间等参数值,进行合理设定,才能确保冲模、保压、冷却脱模工艺的顺利进行,防止塑注件成型缺陷问题的发生。

2.1 压力影响

1)注塑压力。将熔融状态的塑料经螺杆向腔体推进时的压力即注塑压力,这个压力值的大小将直接影响到注塑效果的好坏。若注塑压力过高,熔融体注塑的速度将会加快,而且熔融体的各种机械性能也会因较大的压力而得到显著提高。但注塑压力过大也会出现因超过容腔承受极限等造成变形、熔融件损伤等问题。而注塑压力过低时,熔融塑料在腔体内流动而无法完全充填,造成充填缺陷,也会影响到注塑成型件的质量。因此必须合理控制注塑压力,依据注塑材料属性、模具结构等多方面进行考虑。

2)维压压力。维压压力即将熔融状态下的塑料充填满整个容腔后,继续施加一个压力,将材料进行压实,并进行一定量的熔融体补充,保证充填体收缩状态下仍能充满容腔。维压压力偏大时,有利于提高塑料制品的密实度,增强其机械性能。但压力过大时,则会产生残余应力,造成塑注成型件的翘曲变形等缺陷。

2.2 温度影响

1)熔融塑料温度。即熔体温度,这一温度的高低将直接决定熔融状态下流体的流动性以及成型制品的质量。当熔体温度偏低时,流体的流动性就会较差,从而产生极高的粘度,给后续的注塑成型带来极大的困难,同时流动性较差也会使注塑成型件的表面较为粗糙,产生裂痕、缺料等问题。温度偏低时熔融体冷却较快,造成内部应力来不及释放,也很容易出现注塑件成型后的翘曲变形问题。当温度过高时,熔体的流动性得到显著增强,无需较大的注塑压力即可快速充填模具容腔,注塑制品的表面较为光滑。但熔体温度过高时,因塑料的材质问题会发生材料的降解,同时体积也会出现较大的收缩。

2)模具容腔温度。模具容腔的温度需要在加工注塑件之前预先设定,这一流程至关重要,将直接决定注塑件的质量好坏。模具温度在注塑过程中要尽可能保持相对均衡,否则会影响到注塑件制品产生翘曲、收缩等缺陷。模具容腔温度过高,注塑件会产生大的收缩。而模具容腔的温度过低,则会影响到注塑件的流动性,而且注塑件冷却过快,也会影响到制品的机械强度[1]。

2.3 熔融体状态方程

通过对注塑体熔融状态下的流体热力学静态状态方程进行分析,研究熔融注塑体压力、温度以及体积之间的关系。

式中:V 为注塑体体积;N 为气体常数;T 为熔融注塑体的温度;W 为注塑体材料的相对分子质量;σ 为注塑体材料的屈服强度;p 为注塑体承受压力;B 为注塑体分子的固有压力。可以看出式中的参数较多,不易计算。因此在实际工程中需根据具体需求进行简化计算[2]。

3 塑注件模拟优化

利用UG10.0 软件建立叶轮模型,建立浇注系统作为熔融塑料浇注通道,如图2 所示。浇注通道位于齿轮中心附近,通过在模型周围环绕冷却管路对模具进行降温处理,管路直径设计为6 mm,分布在模具腔板以及型芯板内,各管路之间间隔15 mm,分布均匀[3]。

注塑件成型缺陷大多呈现三种形式,即体积收缩、翘曲变形以及裂痕。本文对叶轮注塑质量的评价指标也由这三者来进行衡量,主要对体积收缩情况进行分析,其中设计各参数值如表1 所示[4]。

表1 注塑件仿真影响参数设计

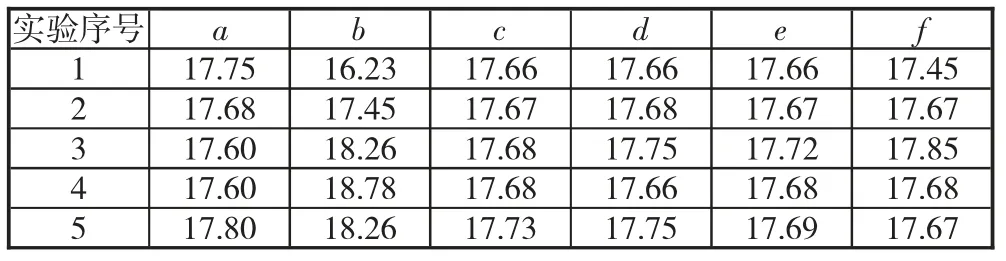

通过上述参数影响因子以及仿真模型模拟实验,并对各参数影响下模型的体积收缩趋势进行研究,最终结果如表2 所示。

表2 注塑件仿真叶轮体积收缩情况分析表

表2 中,a 为模具温度设置,其中最大值为70 ℃下,体积收缩率最小。b 为熔融体问题,在温度设置为210 ℃时取值最大,此时的叶轮体积收缩率最低。c 为注塑压力变化量,在140 MPa 时,取值最大。d 为维压压力,在140 MPa 时,取值最大。e 为维压时间,取值为8 s,f 为冷却时间,取值25 s。

由此可以看出,对于叶轮模型的体积收缩情况,各参数最优配比为a5b4c5d3e3f3 时,即模具的温度设计为70 ℃,熔融体的温度设计为210 ℃,注塑压力设置为140 MPa,维压维持在140 MPa,维压维持时间8 s,冷却降温时间持续25 s 时,效果最为明显,也就是体积收缩量最小。

4 结语

通过对塑注件成型缺陷的影响因素进行分析,可以看出在不同的注塑压力和维持压力、不同的熔融体温度和模具容腔温度情况下,对塑注件成型质量有着显著影响。同时通过对叶轮注塑体进行仿真模拟看出,在研究塑注件体积收缩率影响因素过程中,设计各参数即模具的温度设计为70 ℃,熔融体的温度设计为210 ℃,注塑压力设置为140 MPa,维压维持在140 MPa,维压维持时间8 s,冷却降温时间持续25 s时,叶轮模型的体积收缩量最小。