不同定子模块化结构对分数槽永磁电机性能的影响

2022-09-01王艾萌李姗姗李大双

王艾萌, 李姗姗, 李大双

(华北电力大学 电力工程系,河北 保定 071003)

0 引 言

定子的模块化解决了巨型风机的制造、运输、安装和维修问题,再结合分数槽集中绕组(FSCW)的结构,在实际生产中可分别在各模块定子上绕线,再装配到一起,简化了装配工艺也提高了槽满率,并且可在定子间隙中装设冷却装置,用于提高功率密度和效率,维修时只需拆下故障相的定子模块即可。

有大量文献对定子模块化电机进行了研究。文献[1]介绍了T型和齿轭分离型模块化结构,并重点研究了齿轭分离型电机均匀与不均匀的装配间隙对齿槽转矩的影响。文献[2]提出了一种U型模块化定子永磁电机,该定子结构减轻了磁饱和,提高了磁通调节比,并且因消除了偶数次谐波,特定槽极配置的电机具有较高的平均转矩和较低的转矩脉动。文献[3]研究了E型模块化电机的电磁性能,发现多极少槽时电机的输出转矩和效率有所提升。文献[4]表明合理选取装配间隙的宽度可以减小闭口槽模块化电机的齿槽转矩,提高气隙磁密基波辐值,削弱谐波含量。文献[5]中利用模块化的定子间隙装设冷却装置,可以有效带走机体的热量,提高电机的效率。文献[6]提出了一种采用Π型定子铁心的新型永磁电机,由于采用对称磁路,可以实现三相空载磁链和空载电动势的平衡,从而输出平滑的转矩。另外,在磁链、空载电动势、齿槽转矩和转矩能力等方面,将Π型定子铁心与传统的E型定子铁心的电机也进行了比较。文献[7]指出合理的定子模块化能有效降低永磁电机的齿槽转矩,极大改善电机性能。文献[8]利用有限元软件验证了航空领域永磁电机采用定子模块化具有可行性并能大大提高电机效率、降低生产成本。文献[9]提出定子模块化会影响齿槽转矩的幅值和周期,利用有限元软件和采用磁等效电路法对齿槽转矩变化进行验证。定子模块化设计可作为研究电机损耗的新方向。文献[10]比较了分段定子结构采用粘接叠层与穿孔切口两种方式,研究表明定子模块化可以改善生产过程,降低铁耗,并减少电机制造对楔形的依赖。

但目前尚未有定子模块化类型与永磁电机性能优劣的分析对比,本文以定子一体式分数槽永磁电机为参考,设计了四种定子模块化结构的分数槽永磁电机,分析了不同的模块化结构对电机性能的影响,并改进了对应的齿尖结构从而进一步提高电机性能。

1 分数槽永磁电机结构及其模块化改造

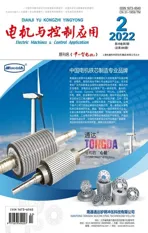

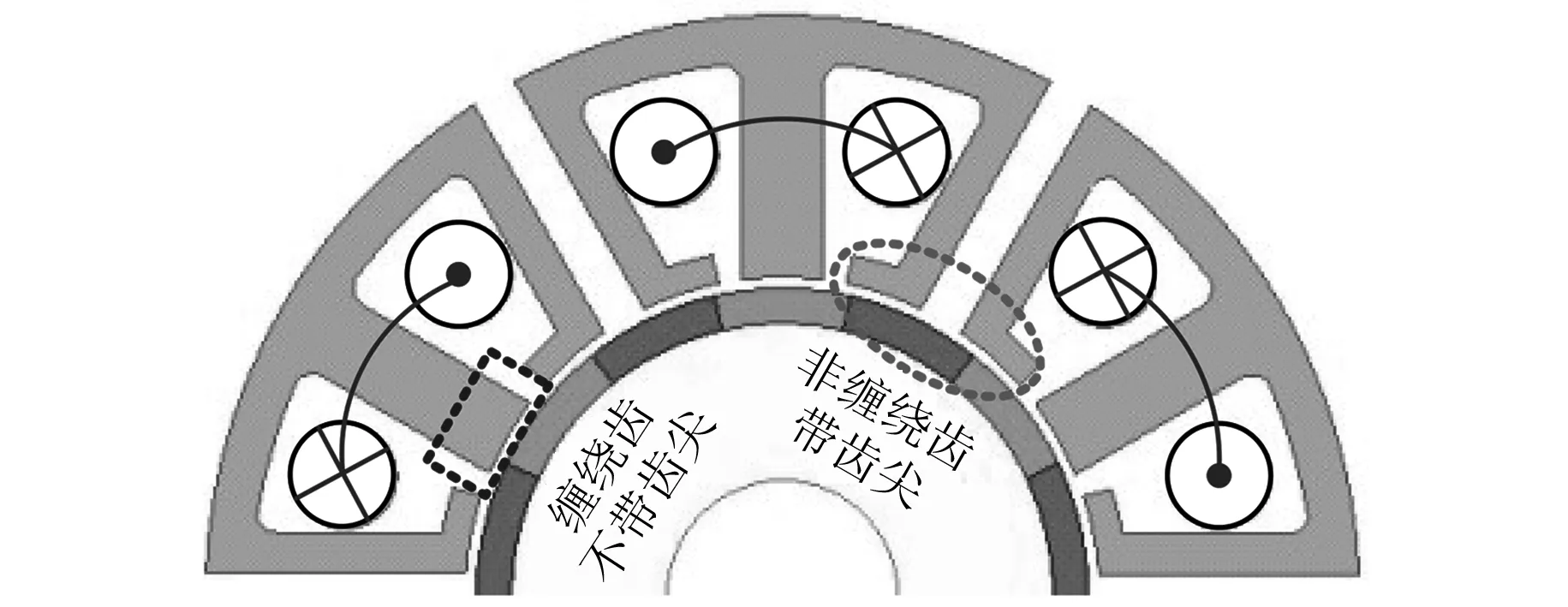

分数槽永磁电机在结构上是完全对称的,定子与转子通过气隙耦合实现电机运行的能量转换。分数槽定子绕组结构可分为全齿绕组和隔齿绕组,如图1所示。全齿绕组即每个齿上均有绕线,而隔齿是指在相邻两个齿上仅有一个绕组,有绕组的齿则称为缠绕齿,没有绕组的齿则称为非缠绕齿。

图1 分数槽定子绕组结构

隔齿绕组电机可以通过改变缠绕齿和非缠绕齿的宽度比,使缠绕齿宽度接近一个极距从而增大绕组利用率。对比全齿绕组,隔齿绕组由于物理结构的有效隔离,使得各相绕组间的互感降低,自感增加,从而使故障相与正常相的耦合减小,限制电机的短路电流。

定子模块化的改造使隔齿绕组电机可以在非绕线齿中插入定子间隙,使全齿绕组电机可以在定子轭插入专门用来进行物理隔离和辅助散热的隔离块。模块化分数槽永磁电机因其特有的模块化定子结构,各相绕组在物理空间上相对独立,避免了故障相对正常相的影响,电机在故障情况下也能保证可靠的容错运行,并有效提高电机在故障情况下的转矩输出能力。

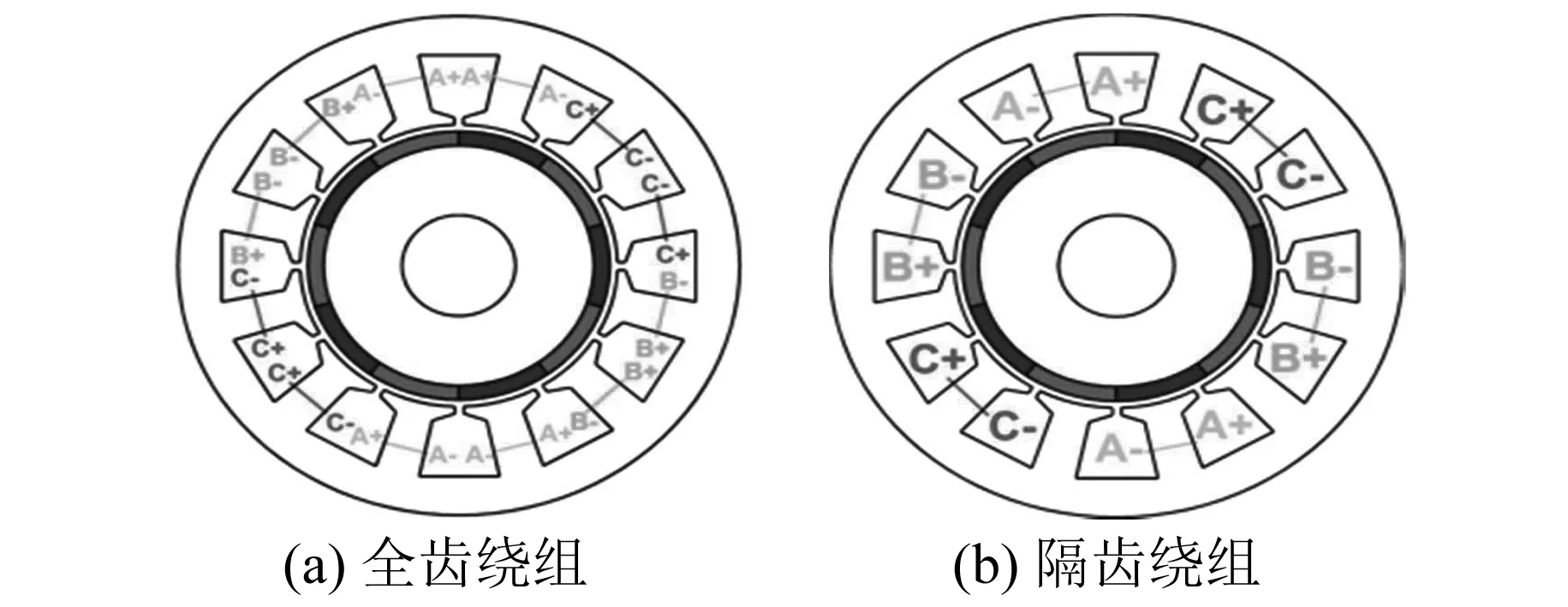

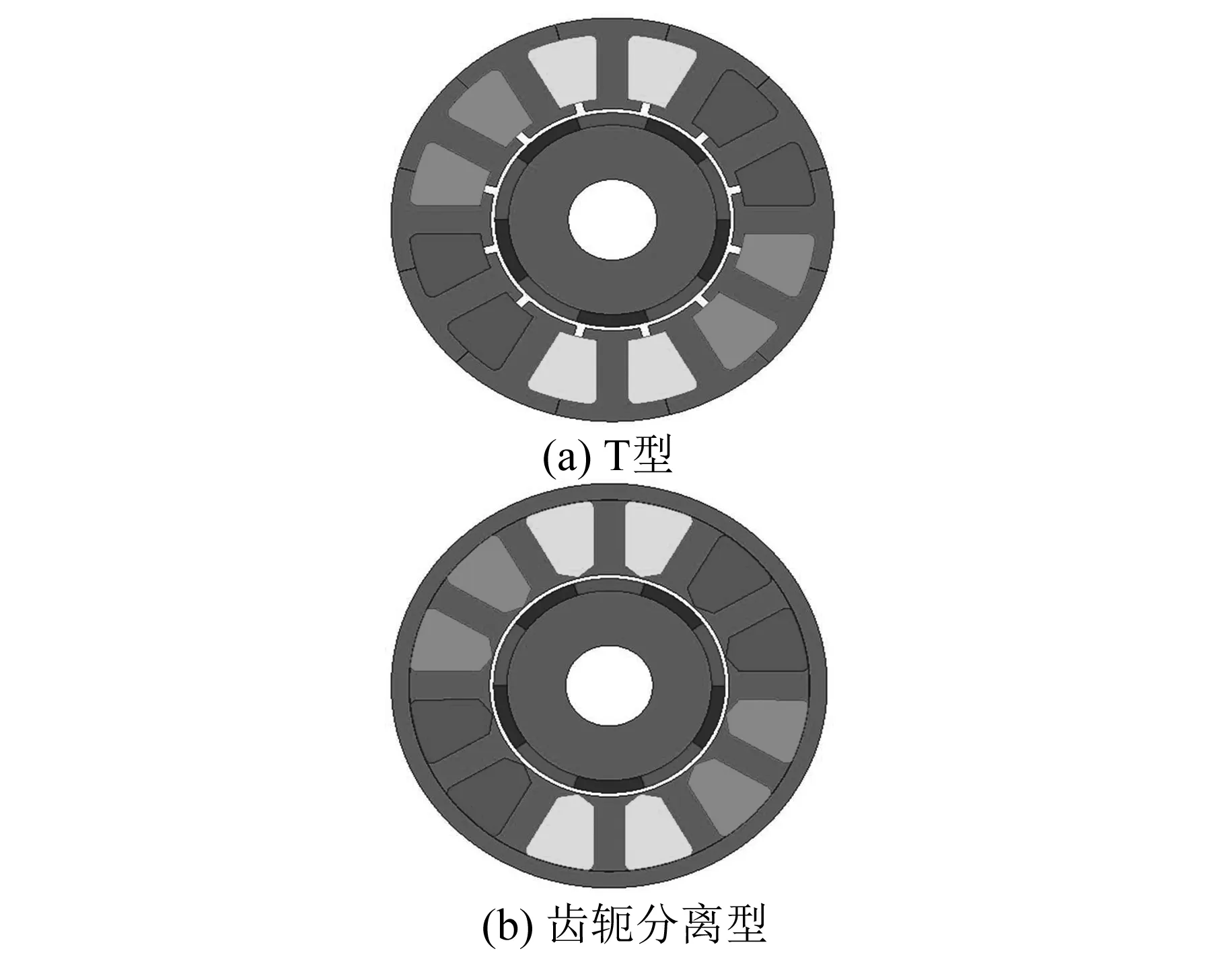

本文以隔齿绕组电机为对象进行定子模块化的研究。定子模块化电机有C型、E型、T型和齿轭分离型。其中,T型和齿轭分离型模块化定子间隙是由于装配精度的限制而保留的,不具有隔磁作用,因此将该类电机视作非隔磁类模块化电机。E型定子在非缠绕齿中插入了定子间隙,而C型定子的缠绕齿和非缠绕齿均插入了定子间隙,二者的定子间隙均是为了隔磁而插入,因此将该类电机视作隔磁类模块化电机。

2 模块化永磁电机的设计及有限元建模

本文的研究对象是12槽10极和12槽14极电机,下面以12槽10极为例展示4种定子模块化,利用有限元软件搭建了的隔磁类和非隔磁类永磁电机,如图2和图3所示。在图2中,T型是将各个齿分段,而齿轭分离型是将整个齿与轭分离成两部分,并将开口槽变为闭口槽。隔齿FSCW的采用将定子齿分为缠绕齿和非缠绕齿,E型定子和C型定子均属于隔磁类模块化电机,两者的区别在于定子铁心的缠绕齿是否隔插入定子间隙,如图3所示。

图2 非隔磁类电机模块化结构图

图3 隔磁类电机模块化结构图

非隔磁类电机的定子间隙比隔磁类电机的小,本文中隔磁类电机的定子间隙取值范围为1~5 mm,而非隔磁类模块化电机的定子间隙取值范围为0.05~0.25 mm。电机的其他参数设计值如表1所示。

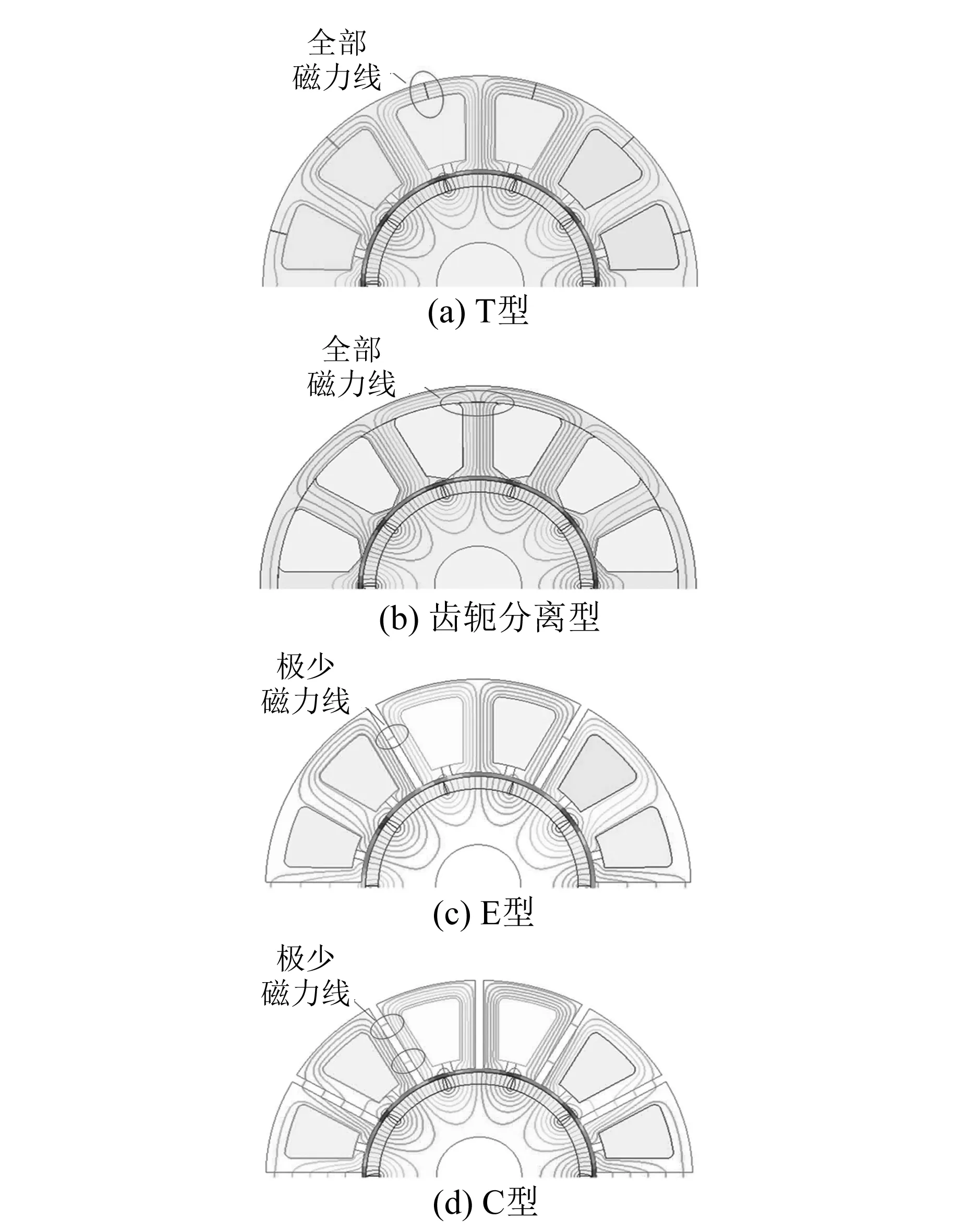

图4给出了4种不同模块化结构的空载磁力线分布,说明各电机磁力线分布合理。T型和齿轭分离型电机的定子间隙不起隔磁的作用,因此磁力线全部经过定子间隙;E型和C型模块化电机的定子间隙起隔磁作用,因此仅有极少量的磁力线经过定子间隙进入相邻铁心模块。

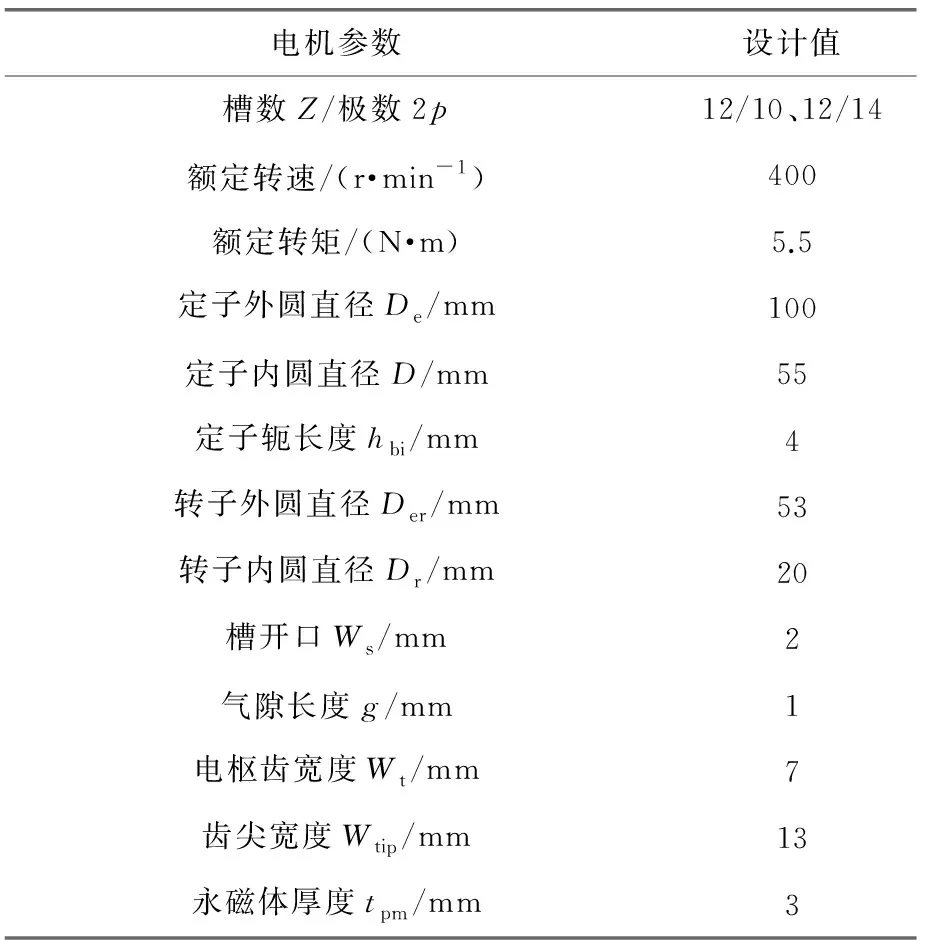

表1 分数槽永磁电机主要设计参数

图4 4种模块化电机的磁力线分布

3 有限元仿真分析

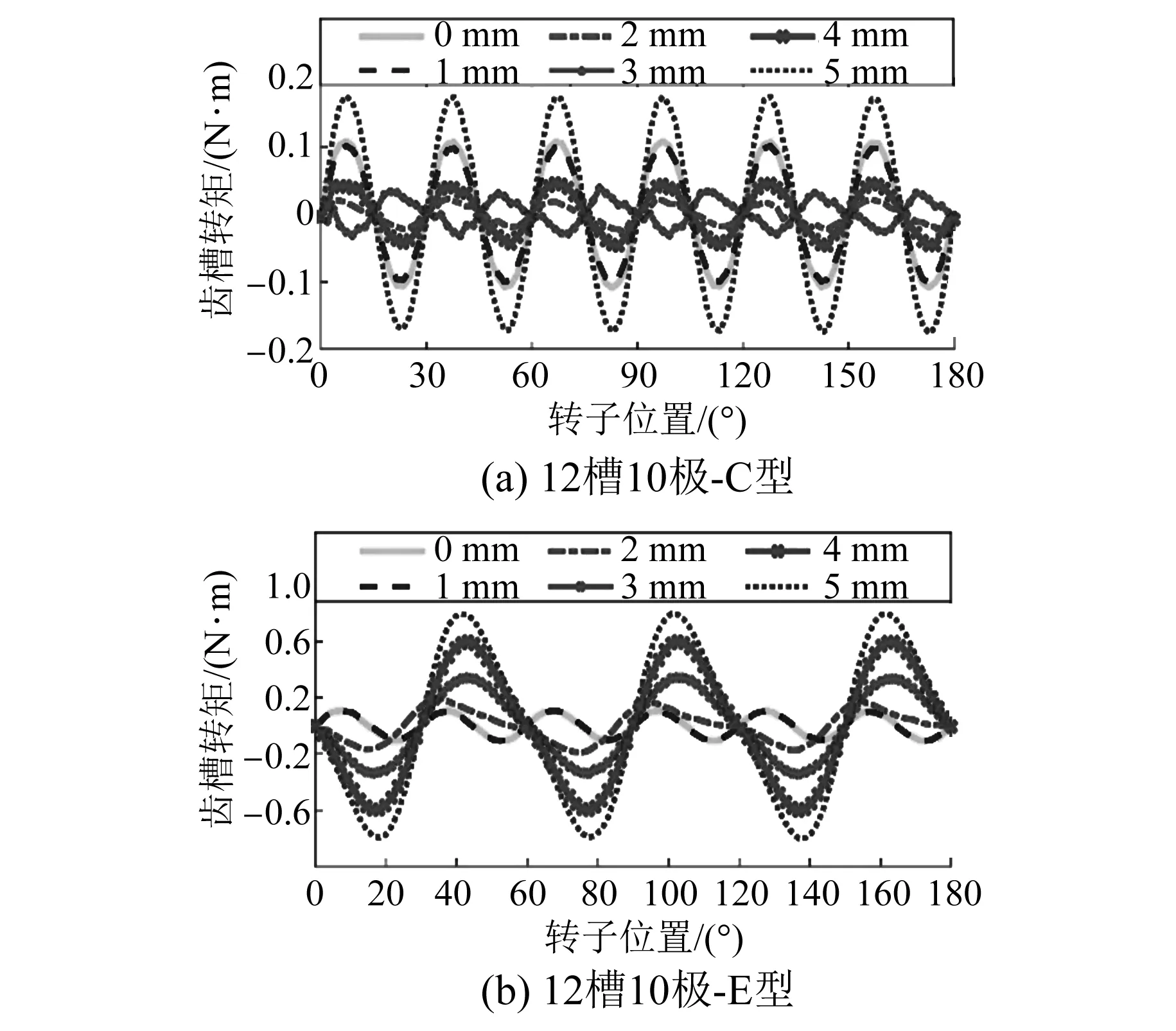

隔磁类模块化电机的齿槽转矩波形如图5所示。对于隔磁类模块化电机,采用12槽的E型模块化电机,其定子分为了6个模块,而C型模块化电机的定子分为了12个模块。所以电机每转一圈,E型模块化电机的齿槽转矩频率为6p,而C型模块化电机的齿槽转矩频率为12p,与一体式电机相同。

图5 隔磁类模块化电机的齿槽转矩波形

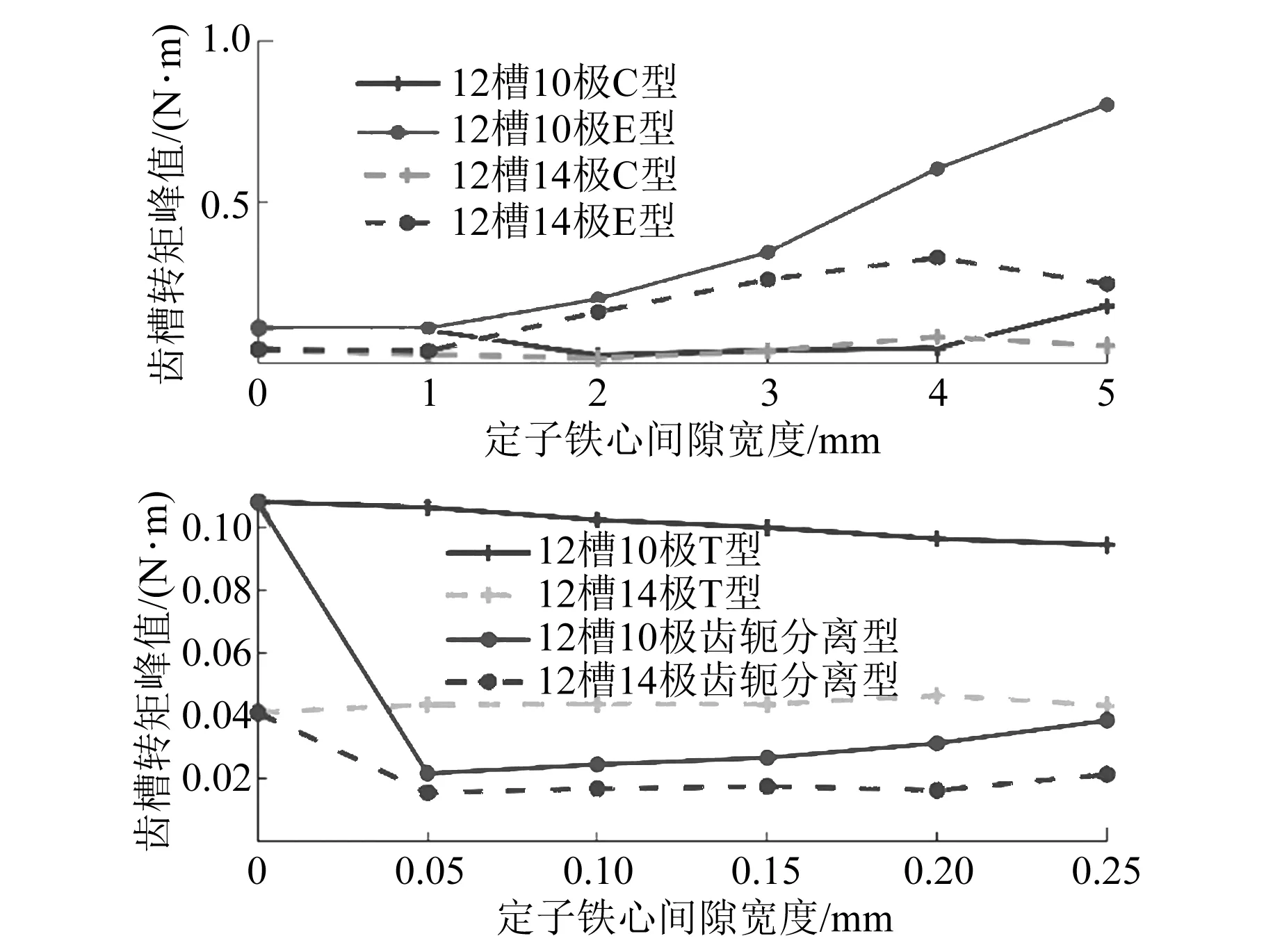

图6给出了定子模块化类型对齿槽转矩的影响。由分析可知:非隔磁类模块化电机中的齿轭分离型模块化电机可以极大程度降低齿槽转矩。隔磁类模块化电机中12槽10极电机更适合采用C型2 mm/4 mm模块化结构降低齿槽转矩;12槽14极电机更适合采用C型2 mm降低齿槽转矩。

图6 定子模块化类型对齿槽转矩的影响

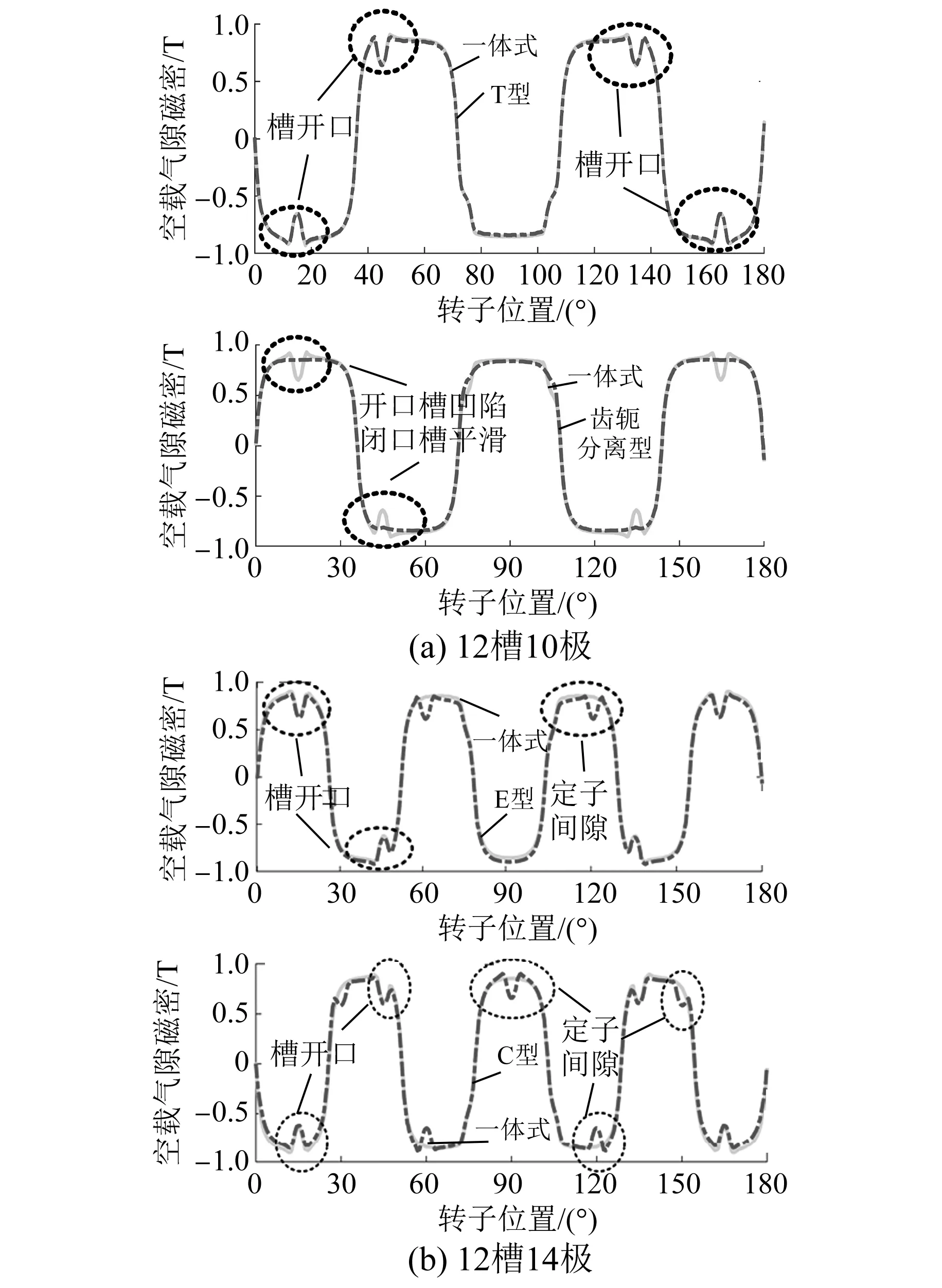

隔磁类电机的定子间隙会造成气隙磁密波形畸变,原理与槽开口相同。另外,波形取最值的次数与极对数有关。齿轭分离型既不含开口槽又没有隔磁间隙,气隙磁密最为平滑,如图7所示。图7(a)为12槽10极一体式电机和非隔磁类模块化电机的空载气隙磁密仿真波形,图7(b)为12槽14极一体式电机和隔磁类模块化电机的空载气隙磁密仿真波形。图7中的横坐标代表转子旋转的机械角度,显示了当电机转子在空间旋转半圈(180°机械角度)时气隙磁密的变化,可以看出不同槽极配置的电机由于极对数不同导致气隙磁密波形的周期数也不同,12槽10极电机的工作波取波形最值的次数为5,12槽14极电机的工作波取波形最值的次数为7。

图7 各模块化电机的空载气隙磁密波形

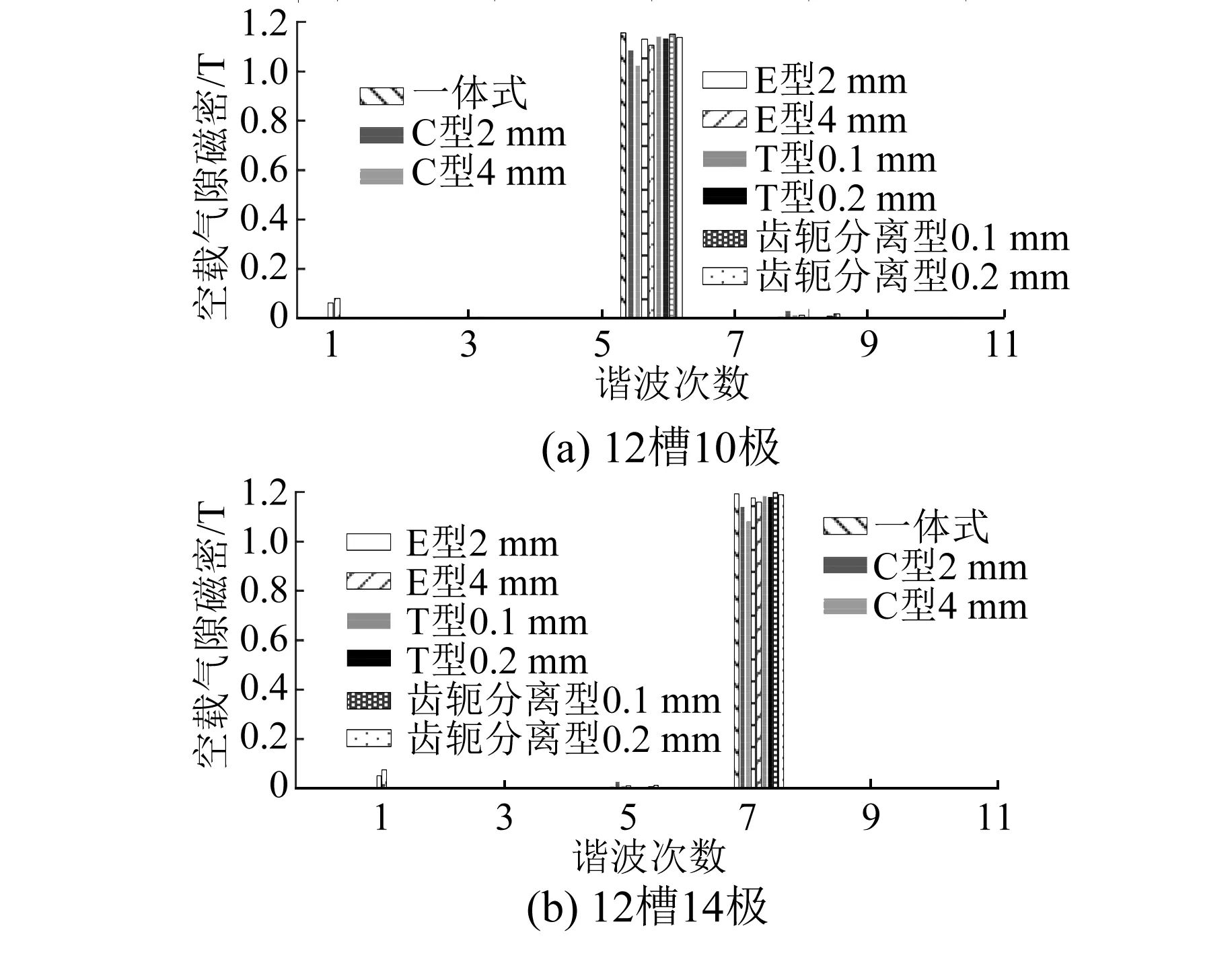

由图8可知,12槽10极电机的基波为5次波,12槽14极电机的基波为7次波,C型模块化电机插入的定子间隙数是E型模块化电机的2倍,因此C型模块化电机的气隙磁密基波含量最少,齿轭分离型由于采用闭口槽,气隙磁密比T型模块化电机高。

图8 各模块化电机的气隙磁密谐波含量

4 新型齿尖结构对电机性能的影响

4.1 缠绕齿与非缠绕齿不同时带齿尖

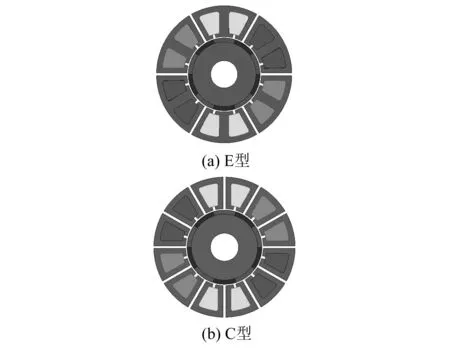

在图9和图10中,两个电机的区别在于缠绕齿和非缠绕齿的齿尖,即有且仅有一种齿带齿尖。齿尖结构因改变定子槽距从而影响绕组因数,故可对隔磁类模块化电机的定子齿尖进一步优化,抵消掉定子间隙使绕组因数下降的影响并提升绕组因数,提高电机的电磁和转矩性能。

图9 缠绕齿带齿尖而非缠绕齿不带齿尖

图10 非缠绕齿带齿尖而缠绕齿不带齿尖

非隔磁类模块化电机的绕组线圈节距也与一体式定子电机相同,因此非隔磁类模块化电机同样具有与一体式电机相等的节距因数。相反,隔磁类模块化电机的定子中安插了间隙,有可能使槽间距发生变化,从而使节距因数也发生改变。定子间隙的增加对应槽距的减小,当采用缠绕齿带齿尖结构时齿尖宽度的增加对应了槽距的增大,而采用非缠绕齿带齿尖结构时齿尖宽度的增加对应了槽距的减小。

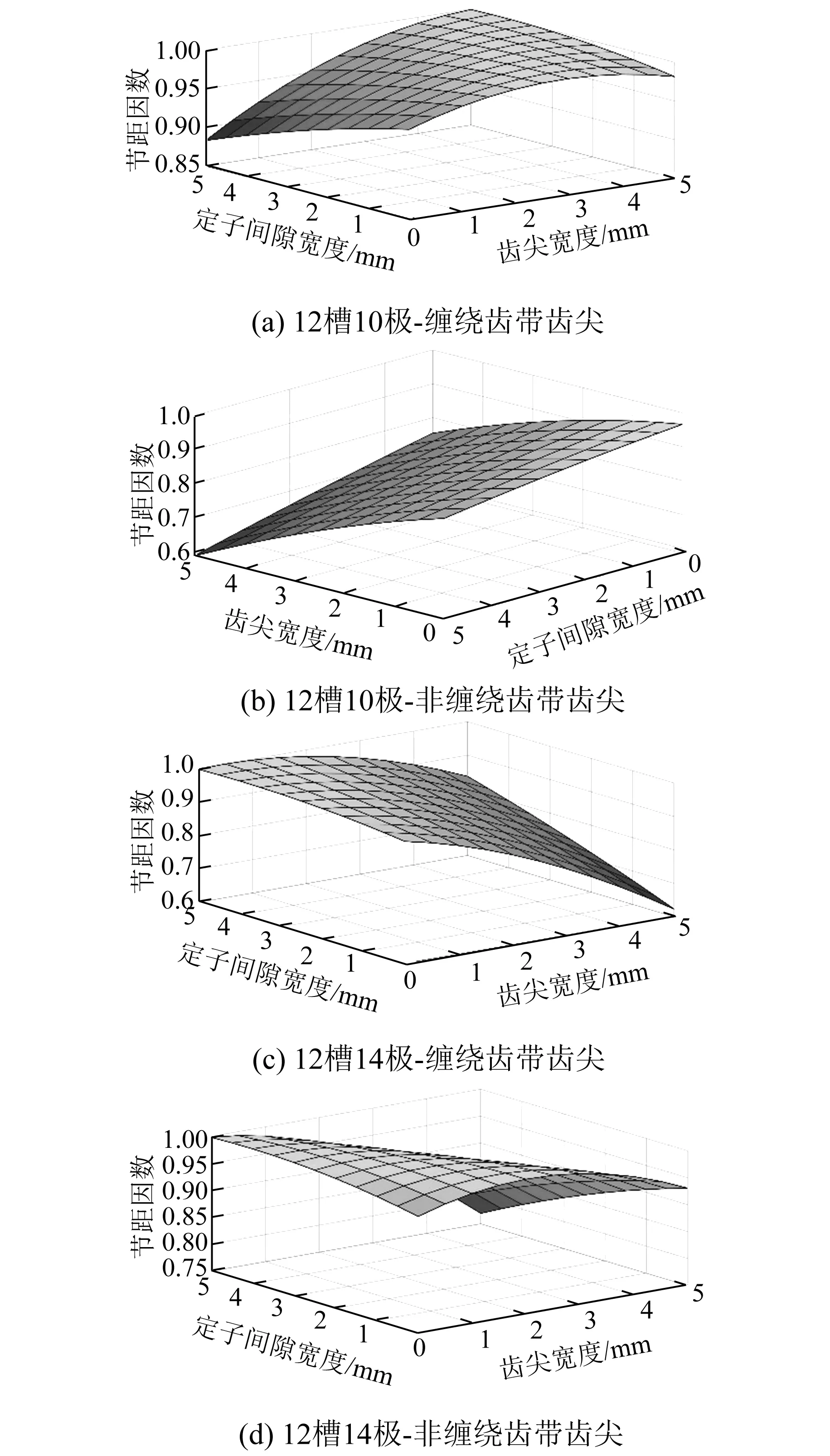

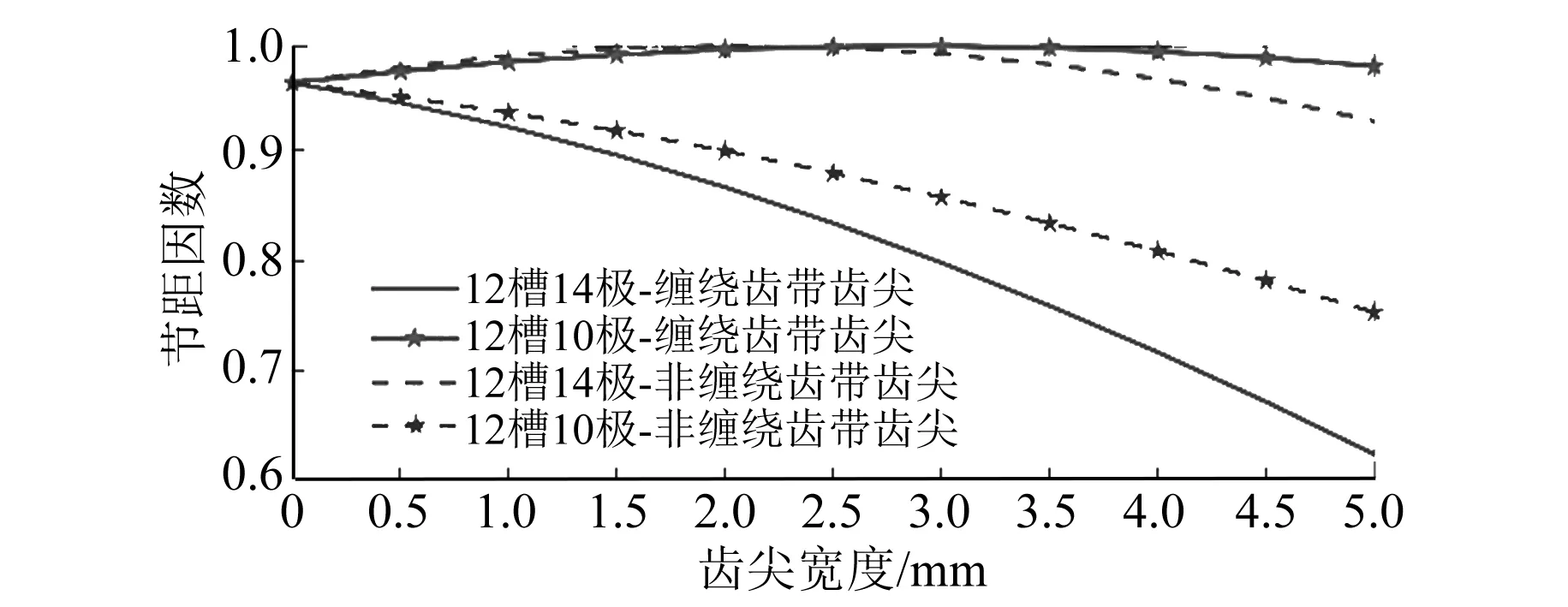

图11 采用新型齿尖的E型电机节距因数

由图11、图12可知隔磁类模块化电机的节距因数与定子间隙宽度和齿尖宽度的关系。图11(a)中随着齿尖宽度的增加,节距因数有了显著的增大。图11(b)中采用非缠绕齿带齿尖的结构不会改善节距因数,反而会使节距因数更加减小。图11(c)中采用的缠绕齿带齿尖结构抵消了定子间隙宽度增加造成的槽距减小,使节距因数在定子间隙宽度小于最佳宽度时减小,而大于最佳宽度后节距因数先增大后减小。图11(d)中当定子间隙宽度小于一定宽度时可以提高节距因数,而大于一定宽度后随着齿尖宽度的增加会加剧节距因数的减小。通过提高节距因数,电机性能得以提升,所以12槽10极电机适合采用缠绕齿带齿尖结构,而12槽14极电机适合采用非缠绕齿带齿尖结构。

图12 采用新型齿尖的C型电机节距因数

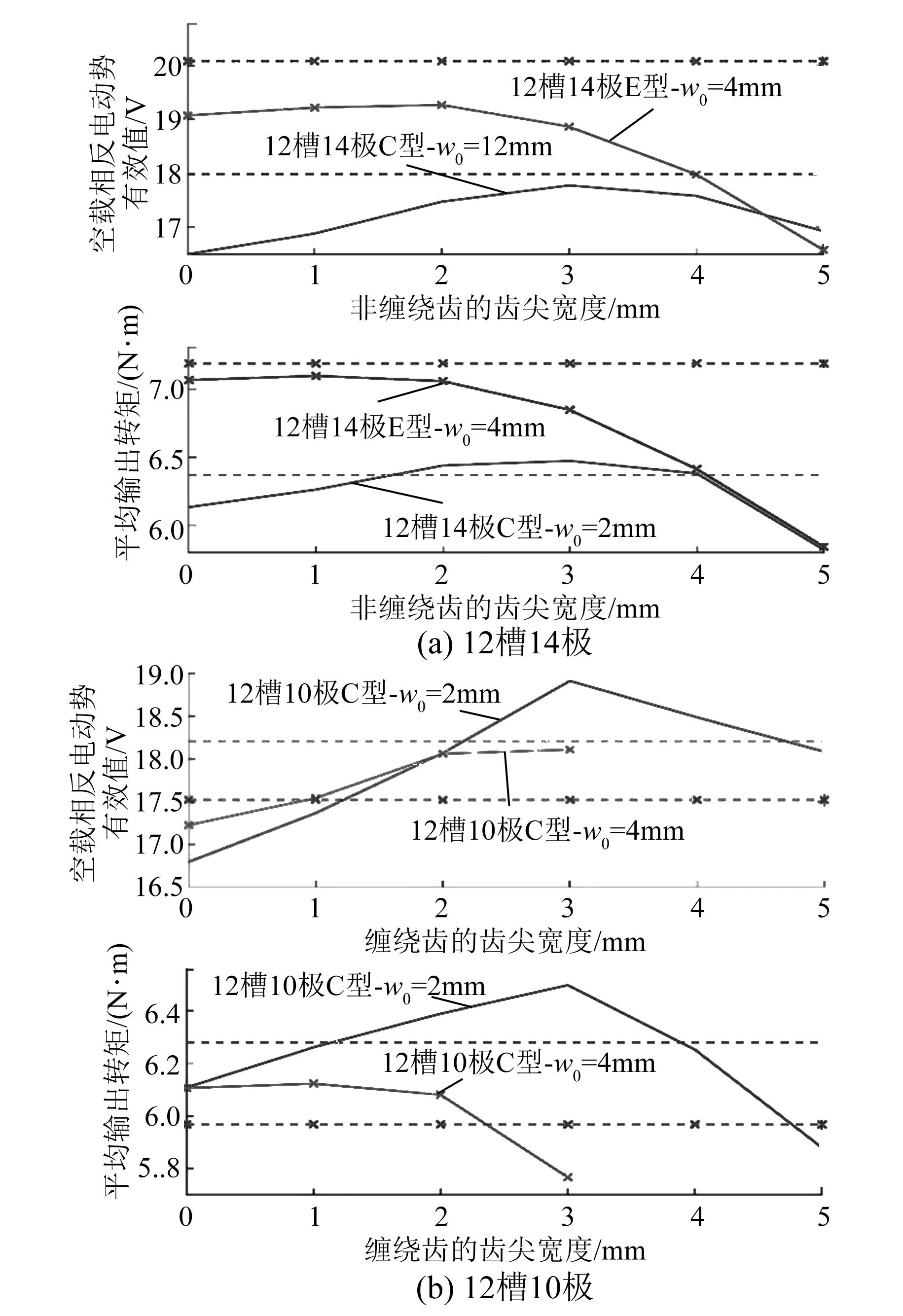

4.2 反电动势与输出转矩

选用第2节结论中性能最佳的隔磁类模块化永磁电机进行齿尖结构的研究,即12槽10极C型定子间隙宽度w0为2、4 mm和12槽14极E型定子间隙宽度w0为4 mm、C型2 mm的模块化永磁电机,12槽10极电机的缠绕齿带齿尖,而12槽14极电机的非缠绕齿带齿尖,以便进一步提高电机性能。

图13 改进齿尖结构后的反电动势与输出转矩

图13中虚线为改变齿尖结构前的数据,综合来看,齿尖结构的改进对12槽10极电机的益处更多,比如采用定子间隙为2 mm且缠绕齿齿尖为3 mm的C型模块化电机可以提高3.9%反电动势和3.5%的输出转矩;采用定子间隙为4 mm且缠绕齿齿尖为2 mm的C型模块化电机可以提高3.08%的反电动势与1.88%的输出转矩。

5 结 语

(1) 在分数槽永磁电机的基础上设计了T型、E型、C型和齿轭分离型4种定子模块化改造方案,以及新型齿尖结构。

(2) 与一体式电机相比,模块化电机当定子间隙较小时,齿轭分离型模块化电机的气隙磁密谐波含量少,正弦型好。

(3) C型和齿轭分离型模块化电机可以大幅降低齿槽转矩,合理选取定子间隙时可降低60%~80%的齿槽转矩。

(4) 12槽10极电机采用缠绕齿带齿尖比12槽14极采用非缠绕齿带齿尖的新型齿尖结构的电机性能得到了较大提高。