深海推进用永磁无刷电机温度场分析*

2022-09-01汪宗彪姜淑忠张春文

汪宗彪, 龚 纯, 姜淑忠, 张春文

(1.上海交通大学 电气工程系,上海 200240;2.中国舰船研究设计中心,湖北 武汉 430064;3.上海交通大学 水下工程研究所,上海 200240)

0 引 言

永磁无刷电机结构简单、调速范围宽、功率密度高、效率高,因此普遍采用其作为深海水下机器人推进电机。深海环境具有低温、高压的特点,在11 000 m深的海底,水温基本保持在2~4 ℃,环境压强约为110 MPa[1]。为了平衡推进电机内外的压力差,电机内部需要充注变压器油。油介质的传热能力远高于空气,因此充油较大地改善了电机的散热条件,但定转子间隙中的油介质随着转子流动也会引起油摩损耗[2-4]。与普通工业电机相比,深海推进电机的运行环境和散热条件不同,使得推进电机可以设计得功率密度更高、体积更小、重量更轻,可以满足水下机器人对设备重量和安装空间的限制。但提高功率密度会导致电机温升提高,考虑到过高的温升可能会造成绝缘损坏,并使永磁体发生不可逆退磁[5],因此有必要对深海推进电机的温升问题进行研究。

目前,关于深海电机的温升问题已有一些研究成果。文献[6]将气隙中的油介质流动等效为环形带中的流体流动,计算了水下充油电机的油摩损耗及二维温度场,但未考虑槽口对油介质流动的影响。文献[7-8]针对深海充油电机进行了磁热耦合仿真计算,但其将电机内部油介质等效为固体传热,没有考虑流固耦合的影响,计算结果误差较大。文献[9]建立了水下航行器推进用永磁直流电机的三维温度场仿真模型,进行了瞬态和稳态计算,但未考虑螺旋桨旋转对外部水流的影响。文献[10-12]建立了包含内外流域的水下充油电机仿真模型,采用流固耦合传热方法计算了三维温度场,但文献[10-11]只建立了电机的部分简化模型,缺少电机端部等细节,文献[12]缺乏试验验证。

针对上述已有文献中的问题和不足,本文以“思源号”全海深自治遥控潜水器(ARV)主推进电机为例,研究其在深海环境运行时的温升情况。推进电机驱动螺旋桨旋转,引起电机周围的海水流动,机壳表面非自然对流,因此在计算推进电机的温度场时需要将导管螺旋桨及电机外部的水域考虑在内。本文基于计算流体力学和传热学理论搭建了包含导管螺旋桨、推进电机及内外流域的流场-温度场仿真模型,计算推进电机在试验环境和深海环境额定运行时的三维稳态流场和温度场。研究了电机充油及驱动螺旋桨旋转对其温升的影响,并详细分析了电机主要部件的温度分布。最后,将温度场仿真计算结果与温升试验结果对比,验证了仿真分析的有效性和准确性,对深海推进电机的高功率密度与轻量化设计具有参考意义。

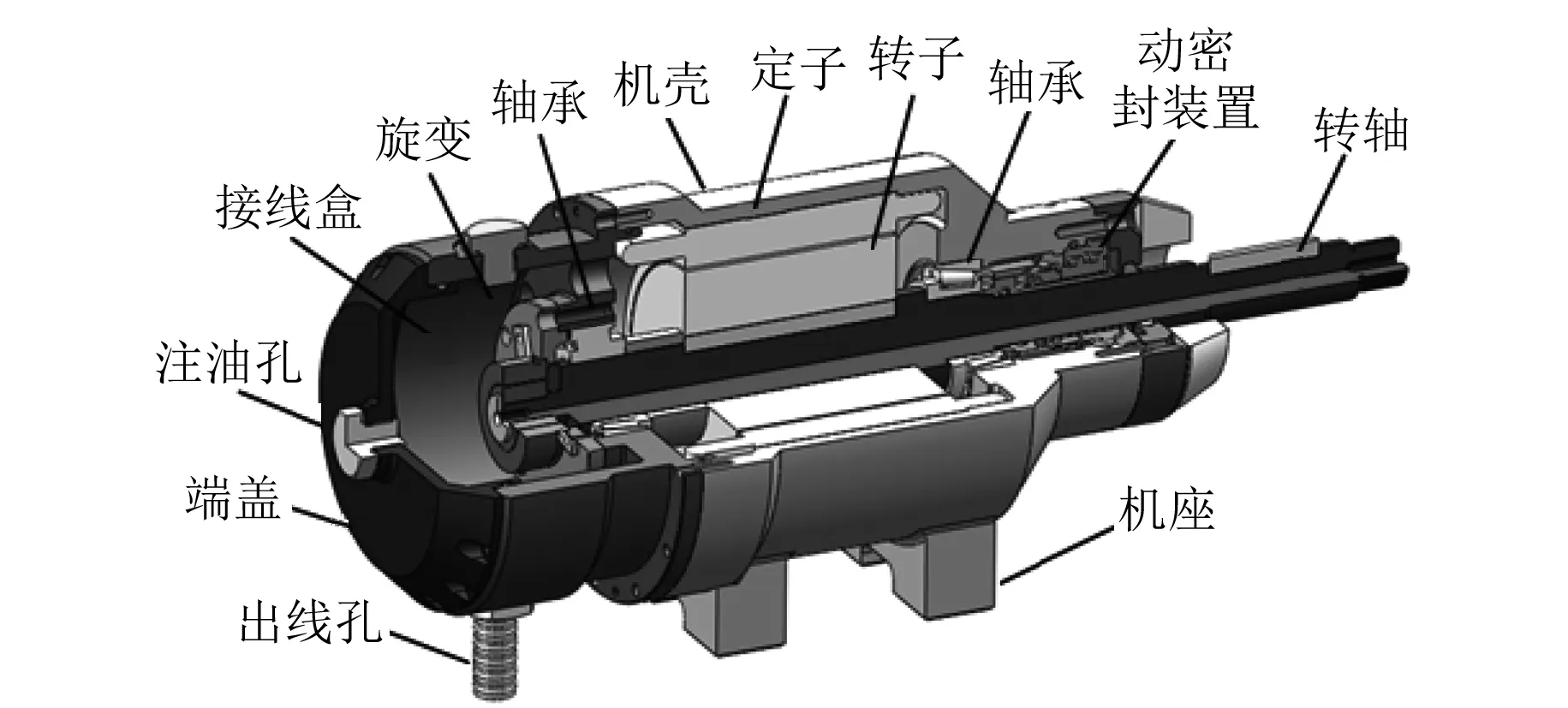

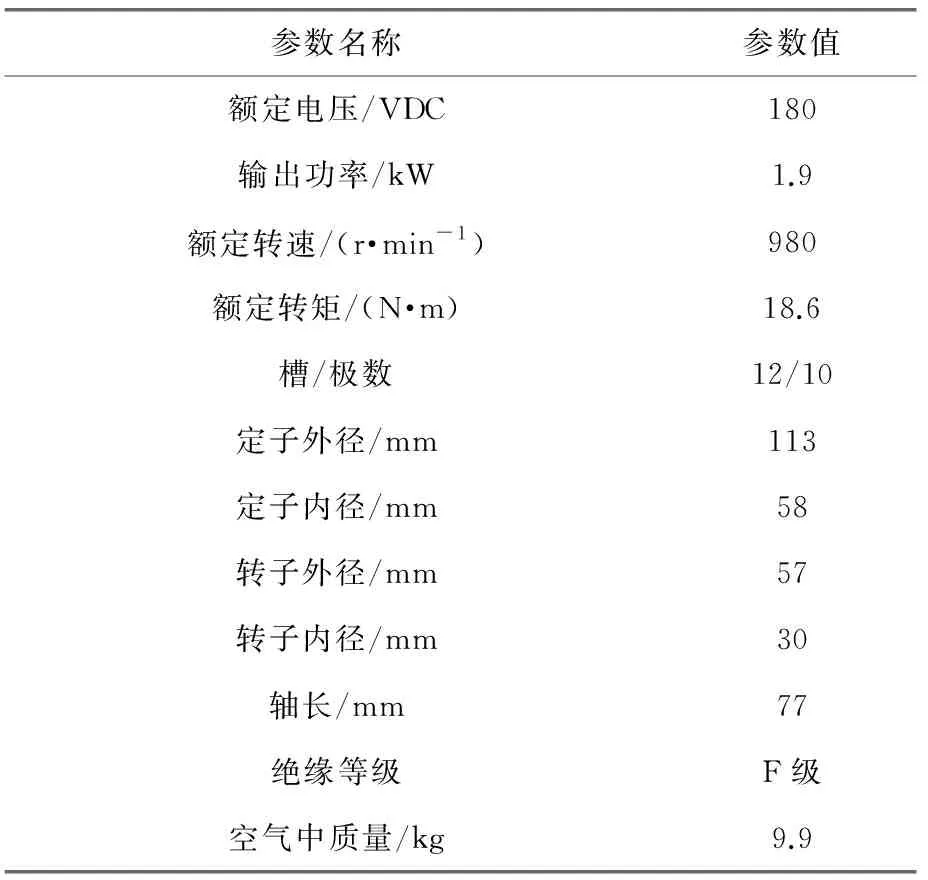

1 主推进电机结构及参数

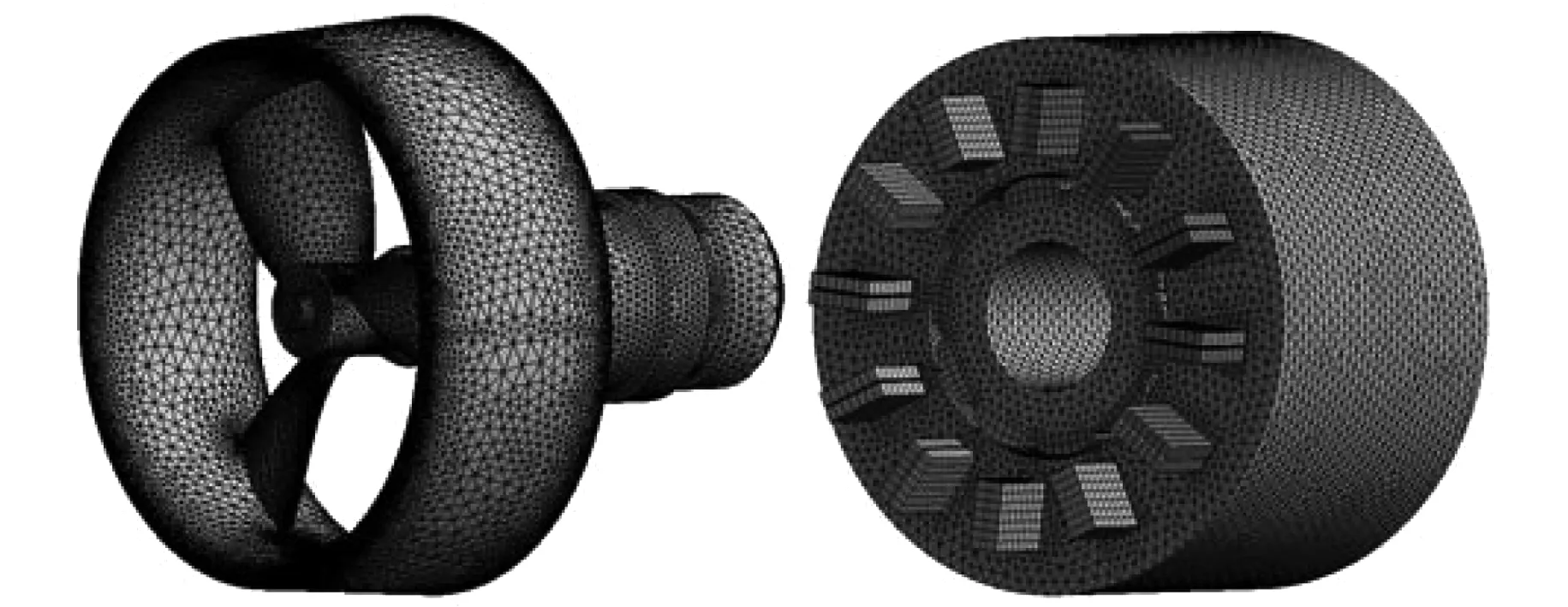

本文研究的主推进电机为表贴式永磁无刷电机,其采用动密封装置进行旋转轴的密封,使用旋转变压器采集转子转速和位置信息。推进电机内接线盒区域与定转子区域连通,充注变压器油,其结构如图1所示。主推进电机的基本设计参数如表1所示。

图1 主推进电机结构示意图

表1 主推进电机基本设计参数

2 流场-温度场仿真模型

2.1 数学模型

对导管螺旋桨和推进电机的三维稳态流场和温度场进行数值计算。对于流场计算,根据计算流体力学基本理论,螺旋桨旋转引起的水流运动以及转子旋转引起的油介质流动可视为不可压缩流体的湍流流动,可用不可压缩流体的雷诺平均NS(RANS)方程来描述[13],其中连续方程为

(1)

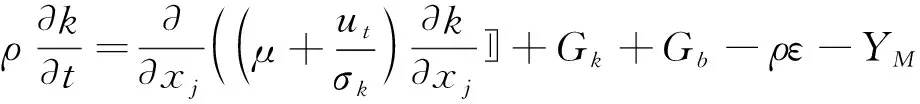

动量方程为

(2)

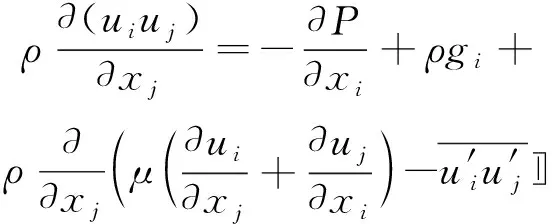

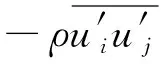

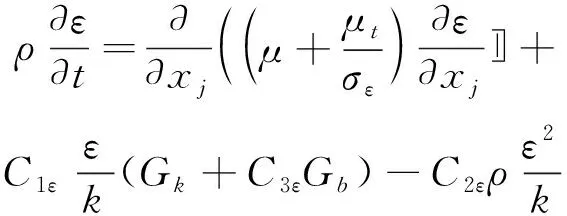

雷诺应力项是未知量,需要补充建立关于雷诺应力的方程使动量方程封闭。螺旋桨水动力分析中常用k-ε湍流模型对RANS方程进行补充[14],其中湍动能k方程为

(3)

湍流耗散率ε方程为

(4)

式中:Gk为平均速度梯度引起的湍动能产生项;Gb为浮力引起的湍动能产生项,YM为可压缩湍流脉动膨胀对总耗散率的贡献;μt为湍流黏度;C1ε、C2ε和C3ε为常数;σk和σε分别为k和ε的湍流普朗特数。

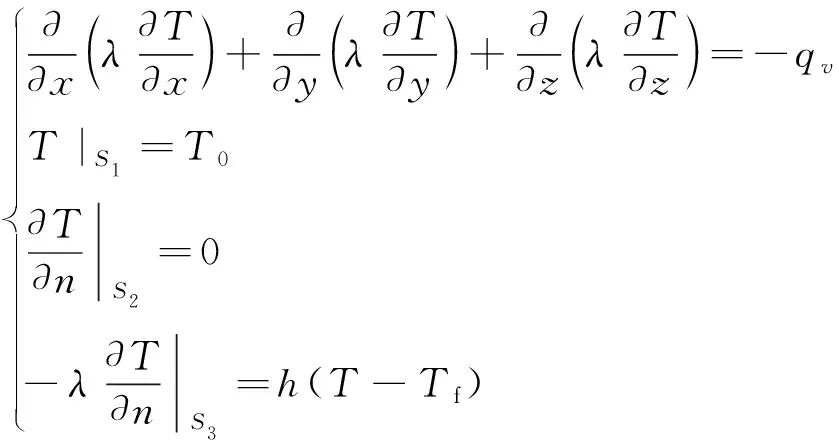

推进电机在深海环境运行时热量传递涉及流体和固体传热,主要有热传导和对流换热两种方式,不考虑辐射传热。根据传热学理论,直角坐标系下的三维导热方程及三类边界条件[15]为

(5)

式中:T为待求温度;λ为求解域内各材料的导热系数;qv为求解域内的总热源;S1为恒温面;S2为绝热面;S3为固体与流体的接触面;h为表面散热系数;Tf为接触面周围流体温度。

对流换热过程遵循牛顿冷却公式:

Φ=Ah|Tw-Tf|

(6)

式中:Φ为热流量;A为固体和流体接触面积;h为表面散热系数;Tw为固体表面温度;Tf为接触面周围流体温度。

本文中固体与流体之间的对流换热过程在ANSYS Fluent软件中采用流固耦合传热方法进行耦合计算。

2.2 基本假设

为合理简化推进电机流场和温度场的计算过程,对流场-温度场仿真模型做出如下假设:

(1) 将推进电机各项损耗以热源的形式均匀加载至电机各部件;

(2) 认为推进电机定子绕组和槽绝缘均匀良好,绕组端部采用平直化处理,忽略铁心叠片间的接触热阻;

(3) 忽略温度变化对推进电机各材料的电导率和热导率的影响。

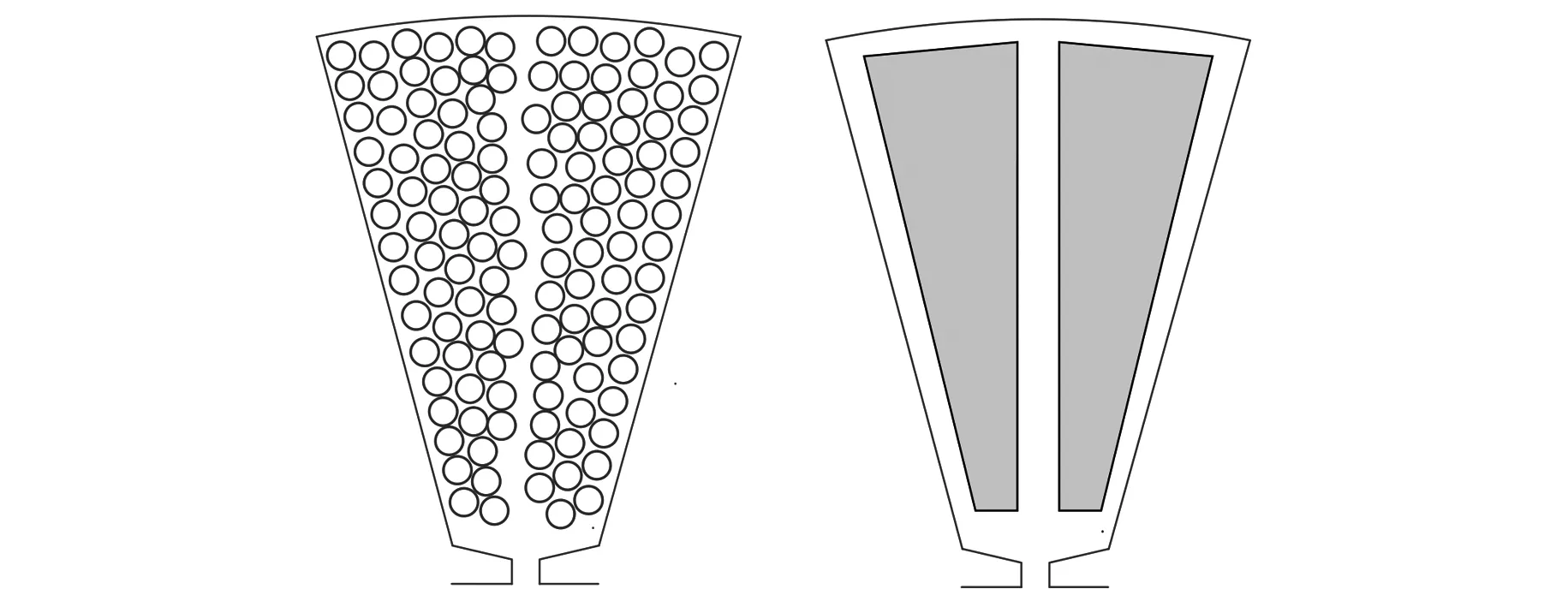

基于上述假设,为简化物理模型,可建立定子绕组的等效模型,用等效导体和槽内所有绝缘材料的等效绝缘层代替实际的定子绕组,等效定子绕组示意图如图2所示。

图2 等效定子绕组示意图

等效绝缘的导热系数计算公式[16]为

(7)

式中:λeq为等效绝缘的导热系数;di为各绝缘材料的等效厚度;λi为各绝缘材料的导热系数。

2.3 物理模型

使用ANSYS Fluent数值模拟软件建立流场-温度场仿真模型,采用多重参考系方法模拟螺旋桨和推进电机转子的旋转运动。

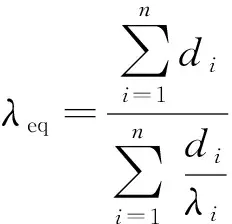

计算域包括导管螺旋桨、推进电机、电机内部油域和外部水域,其中外部水域分为包含螺旋桨的旋转水域和包含导管的静止水域,如图3所示。外部静止水域直径为6D(D为螺旋桨直径,300 mm),入口距螺旋桨中心4D,出口距螺旋桨中心5D。

图3 求解域物理模型

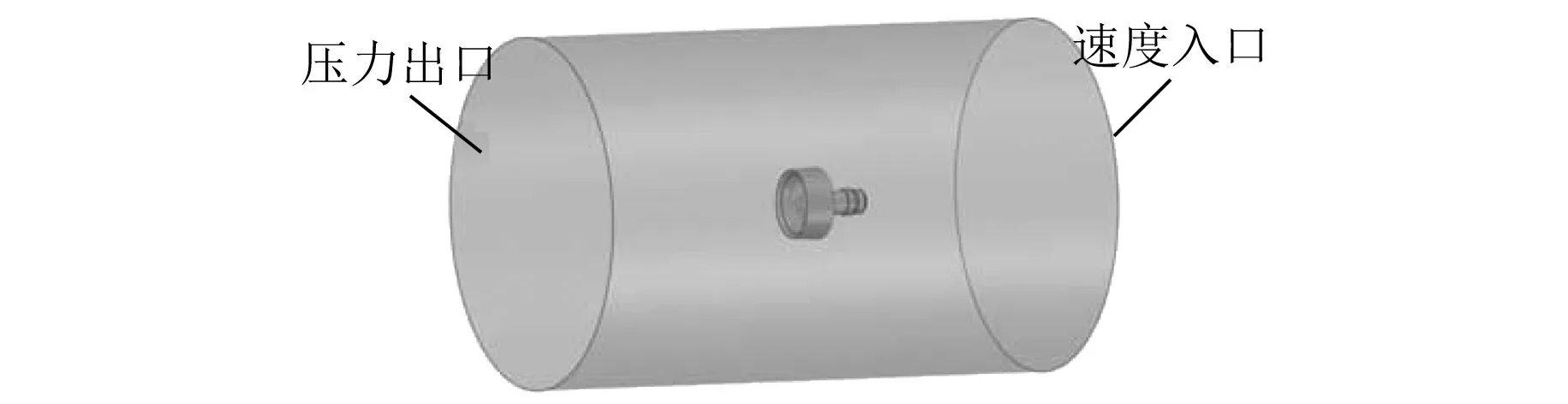

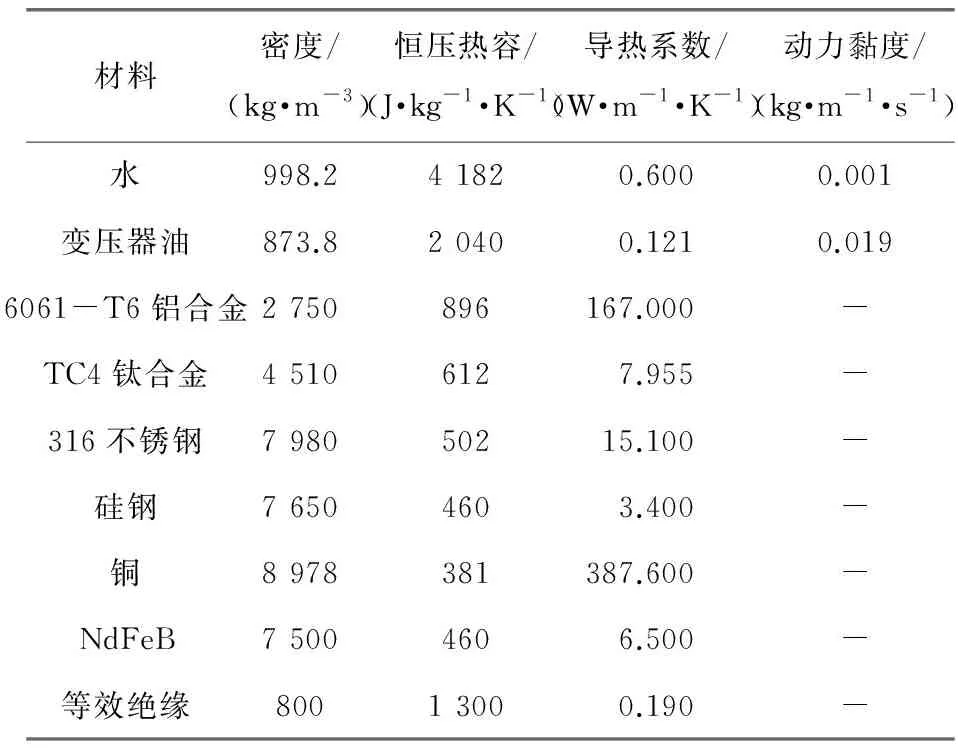

采用混合网格对计算域进行网格剖分,形状较规则的区域(永磁体、定子绕组等)采用六面体网格剖分,结构复杂的区域(螺旋桨、油域、机壳等)采用四面体网格剖分,对流速较大的位置进行加密处理。内部油域壁面及外部静止水域壁面采用边界层网格处理,边界层设置为5层,总网格数约为420万,如图4所示。

图4 网格剖分示意图

外部静止水域入口边界条件设置为速度入口,出口边界条件设置为压力出口,外部静止水域壁面设置为静止壁面,外部静止水域与旋转水域的交界面设置为interior,螺旋桨表面及转子表面设置为旋转壁面。各交界面传热方式设置为耦合传热,外部水域壁面传热方式设置为自然对流。采用standardk-ε湍流模型和coupled压力速度耦合求解方法对流场进行求解[17]。

2.4 求解条件

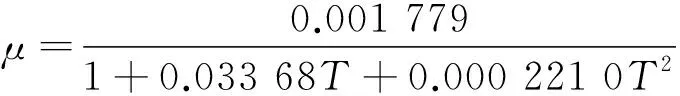

表2给出了仿真模型中所涉及的主要材料在常温常压下的属性。水的动力黏度与温度相关,与压强几乎无关[18],可按下式计算:

(8)

式中:T为温度,单位为℃。

变压器油的动力黏度与温度和压强有关[19],具体可表示为

μ=μ0eαP-λ(T-T0)

(9)

式中:μ0为温度为T0时变压器油的动力黏度;α为黏压系数,按经验取α=2×10-8Pa-1;P为压强,单位为Pa;λ为黏温系数,按经验取λ=0.064/℃;T为温度,单位为℃。

表2 仿真模型材料属性

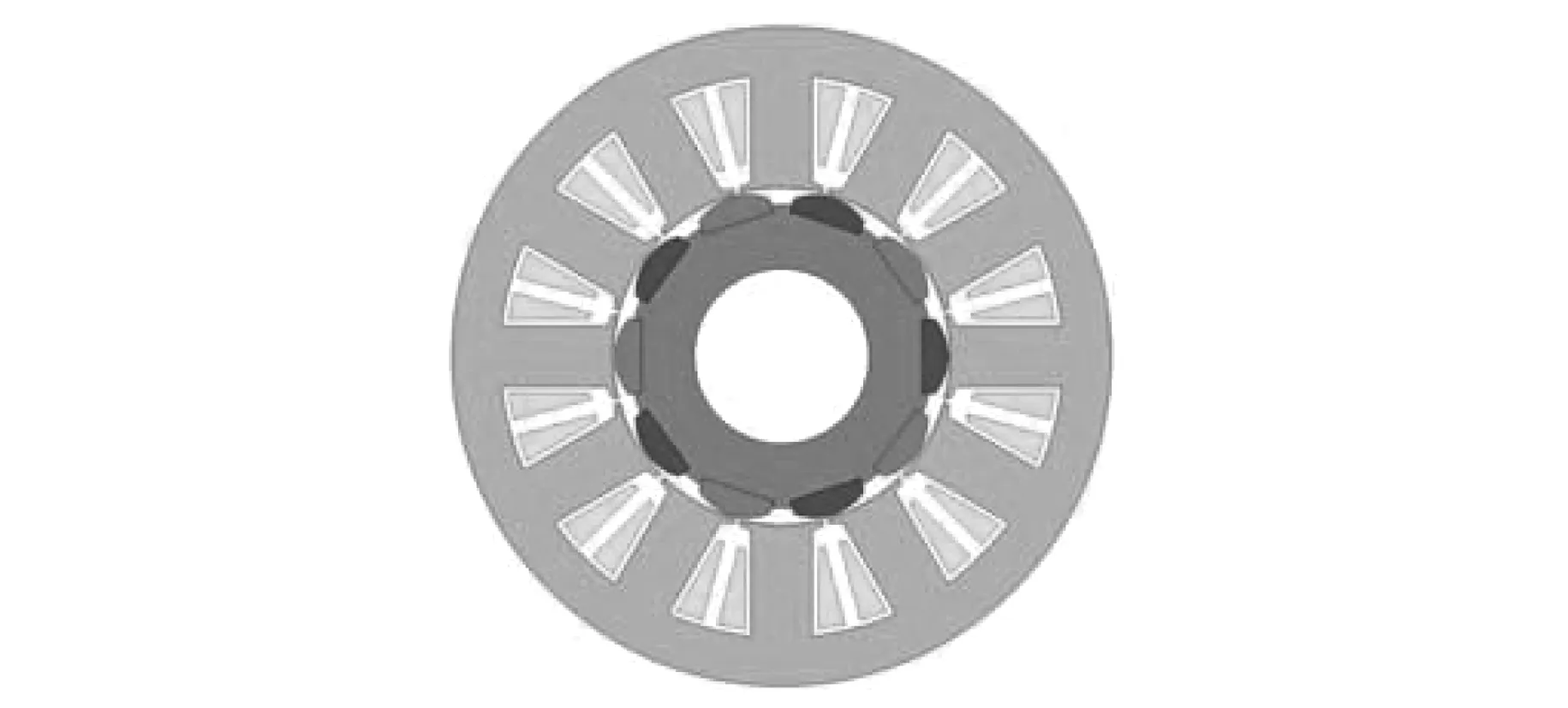

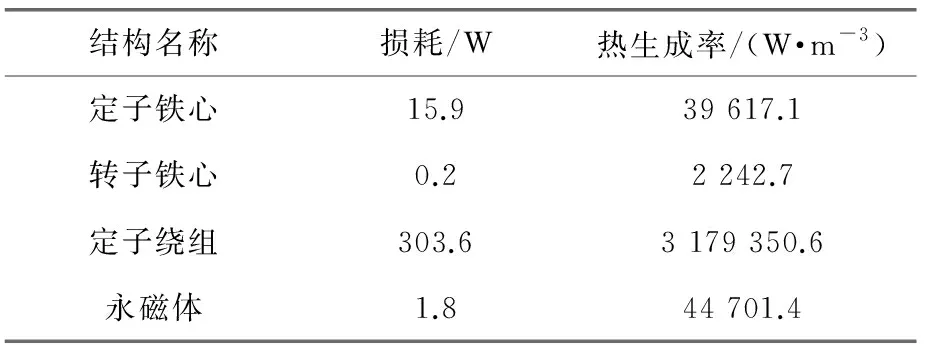

采用电磁仿真对推进电机在额定工况下的定转子铁耗、绕组铜耗及永磁体涡流损耗进行计算,电磁仿真模型如图5所示。在温度场计算中,将各种损耗以热生成率的形式均匀加载到电机各部件中,如表3所示。机械损耗包括轴承损耗和油摩损耗,由于轴承损耗占比较小,本文仅考虑油摩损耗。油摩损耗及其引起的温升直接通过流场-温度场仿真计算。

图5 推进电机电磁仿真模型

表3 主推电机损耗及热生成率

3 仿真结果分析

对建立的仿真模型进行流场与温度场耦合求解,得到推进电机的温度分布。本文考虑推进电机在两种环境下额定工况运行:常压、环境温度为18.6 ℃的试验环境; 110 MPa高压、环境温度为4 ℃的深海环境。

3.1 充油及螺旋桨旋转对温升的影响

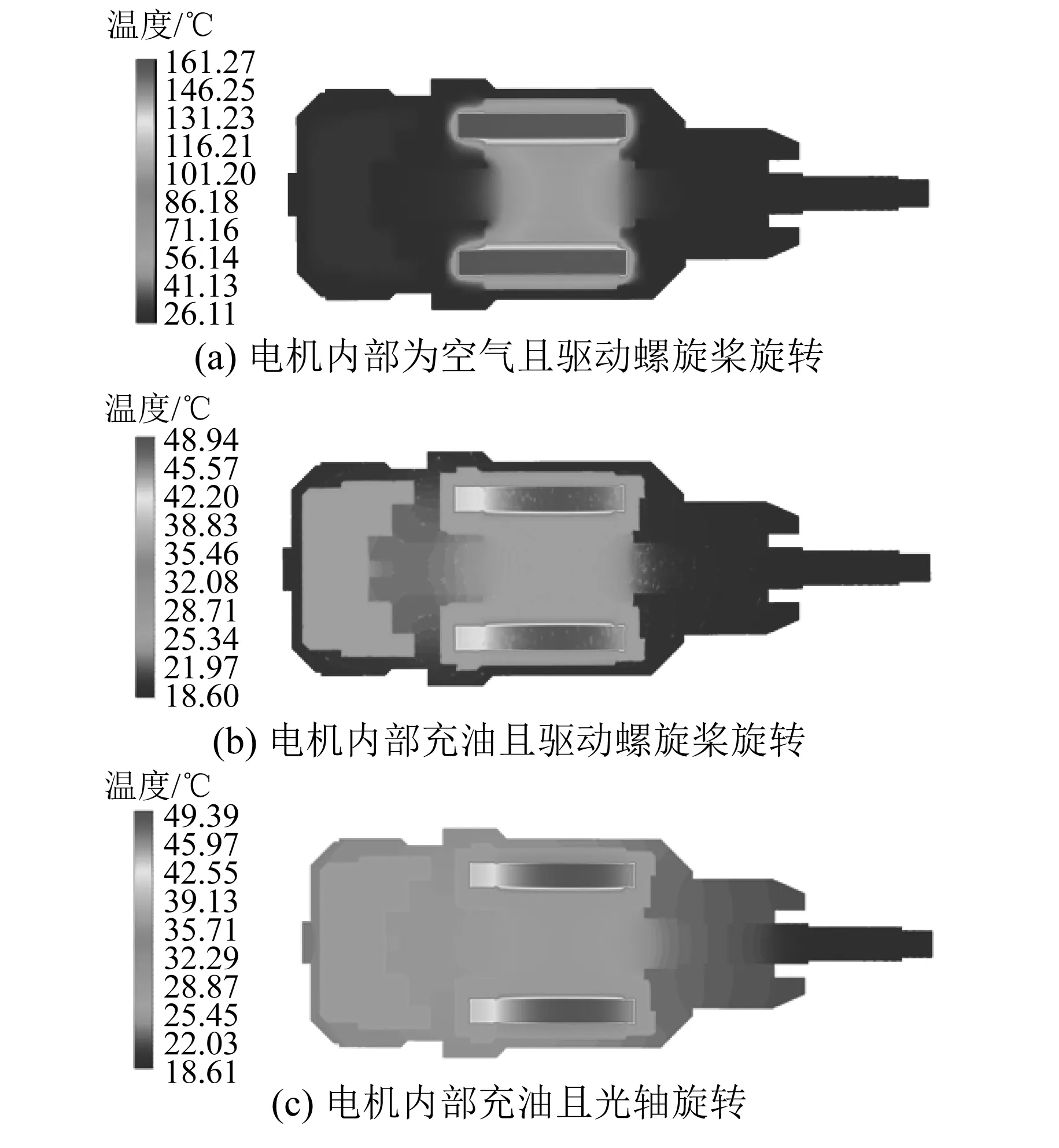

图6 三种情况下主推电机温度分布

在试验环境下,比较了推进电机驱动螺旋桨旋转时内部为空气和内部充油两种情况的温度分布,如图6(a)和图6(b)所示。推进电机内部为空气时的最高温度为161.3 ℃,超过了F级绝缘的最高允许温度155 ℃,内部充油时的最高温度为48.9 ℃,内部充油使推进电机整体温升降低了112.4 K。同时可以看出,由于变压器油的比热容和传热系数远高于空气,转子旋转引起的变压器油流动使其均匀受热,定转子腔内和接线盒内的油温基本一致,因此油介质中的热量可以从推进电机端盖部分传递出去,增加了散热面积,而内部为空气时无此效果,因此充油极大地改善了推进电机的散热条件。

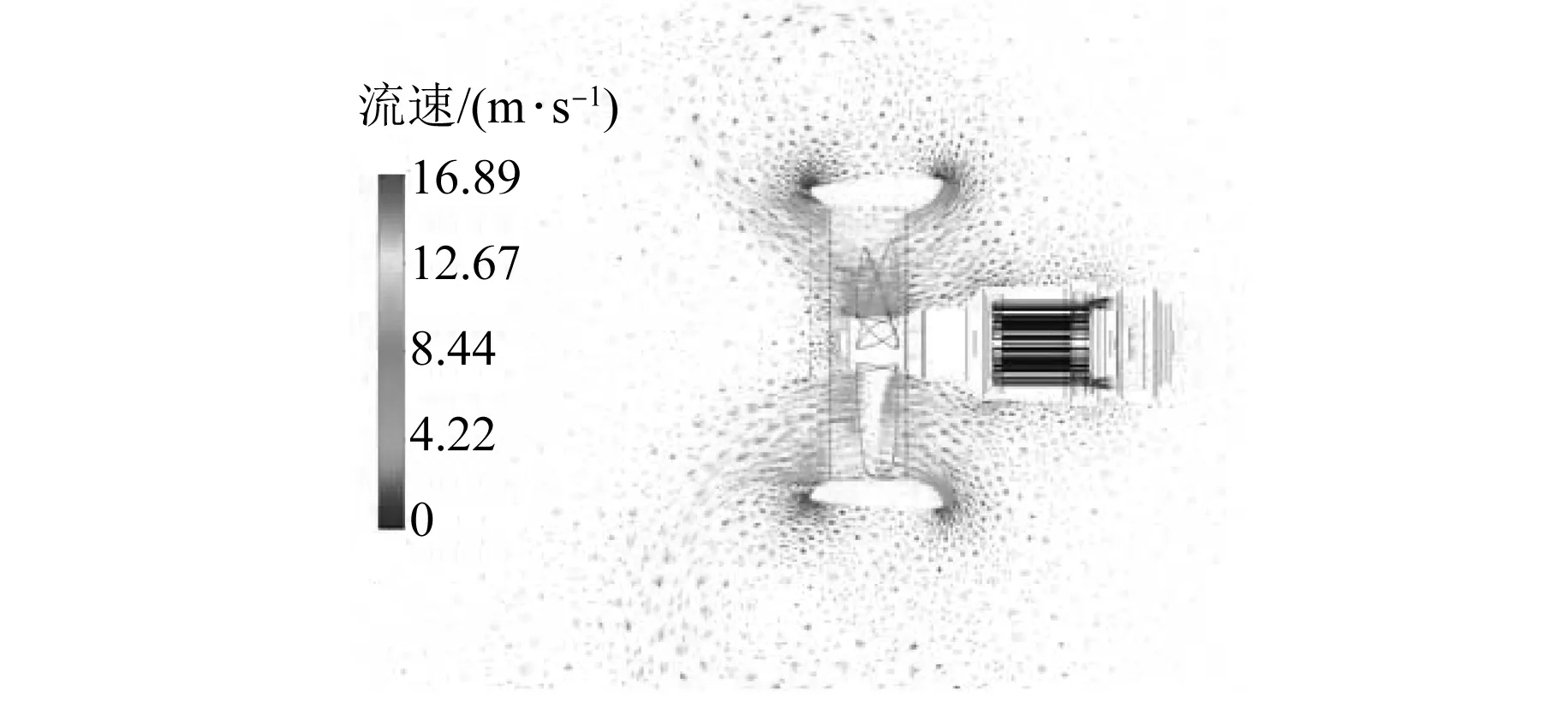

在试验环境下,比较了推进电机内部充油时驱动螺旋桨旋转和光轴旋转两种情况的温度分布,如图6(b)和图6(c)所示。推进电机光轴旋转时的最高温度为49.4 ℃,螺旋桨旋转使整体温升降低了0.5 K。同时可以看出,螺旋桨旋转引起的水流动使机壳、端盖表面对流换热能力增强,有效降低了机壳、端盖的温升。推进电机驱动螺旋桨旋转时的流场如图7所示。

图7 试验环境下推进电机驱动螺旋桨旋转时的流场

3.2 主要部件温度分布

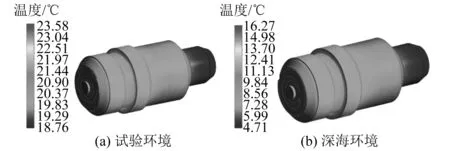

对试验环境和深海环境下推进电机内部充油且驱动螺旋桨旋转时各主要部件的温度分布进行对比分析。

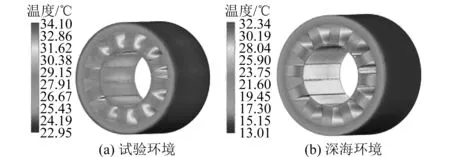

机壳及端盖的温度分布如图8所示,可以看出,机壳最低温度基本与外部海水温度接近,两种环境下最高温度相差约7.3 ℃。虽然热源集中在定转子腔内,但内部油介质将热量携带到电机后端,通过后端机壳及后端盖传递出去,因此与前端表面相比,后端表面温度更高。

图8 机壳及端盖温度分布

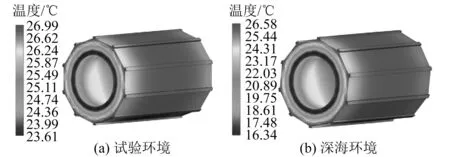

定子铁心的温度分布如图9所示,两种环境下最高温度相差1.8 ℃,最低温度相差9.9 ℃。由于定子铁心与机壳紧密接触,通过机壳将热量传递出去,因此轭部温度低于齿部,槽内温度最高。

图9 定子铁心温度分布

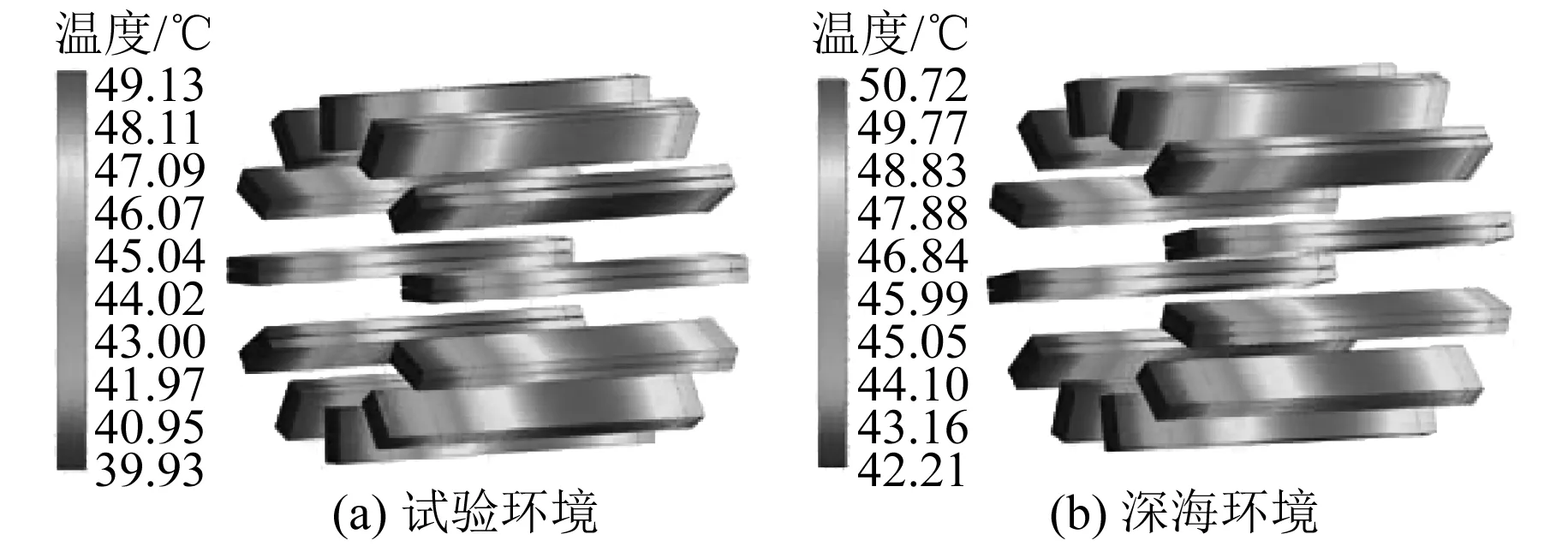

等效定子绕组的温度分布如图10所示,推进电机内各部件中定子绕组温度最高,试验环境下最高温度为49.1 ℃,深海环境下最高温度为50.7 ℃,远低于F级绝缘的最高允许温度,具有较大的优化空间。虽然深海环境海水温度较低,有利于散热,但由于绝缘材料导热能力差,槽内绕组的热量较难通过绝缘材料及定子铁心传递出去。绕组端部浸没在变压器油中,故从中心到两端温度降低。与前端部相比,后端部的空腔较大,充注的变压器油更多,因此温度更低。同时,由于深海环境压强大,油介质的动力黏度大约是常压下的35倍,油摩损耗产生的热量更多,使得深海环境下定子绕组的整体温度高于试验环境。

图10 等效定子绕组温度分布

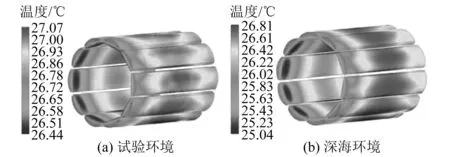

永磁体的温度分布如图11所示,两种环境下永磁体最高温度相差0.3 ℃,最低温度相差1.4 ℃。永磁体浸没在变压器油中,并且发热量较小,因此两种环境下整体温度较为接近,最高温度和最低温度也相差较小。由于气隙空间狭小,变压器油较少,从中心到两端温度降低。

图11 永磁体温度分布

图12 转子铁心温度分布

转子铁心的温度分布如图12所示,两种环境下转子铁心最高温度相差0.4 ℃,最低温度相差7.2 ℃。与永磁体接触的部分温度较高,与主轴连接的部分通过主轴及螺旋桨将热量传递出去,因此相对于试验环境,深海环境下转子铁心的最低温度更低。

4 温升试验验证

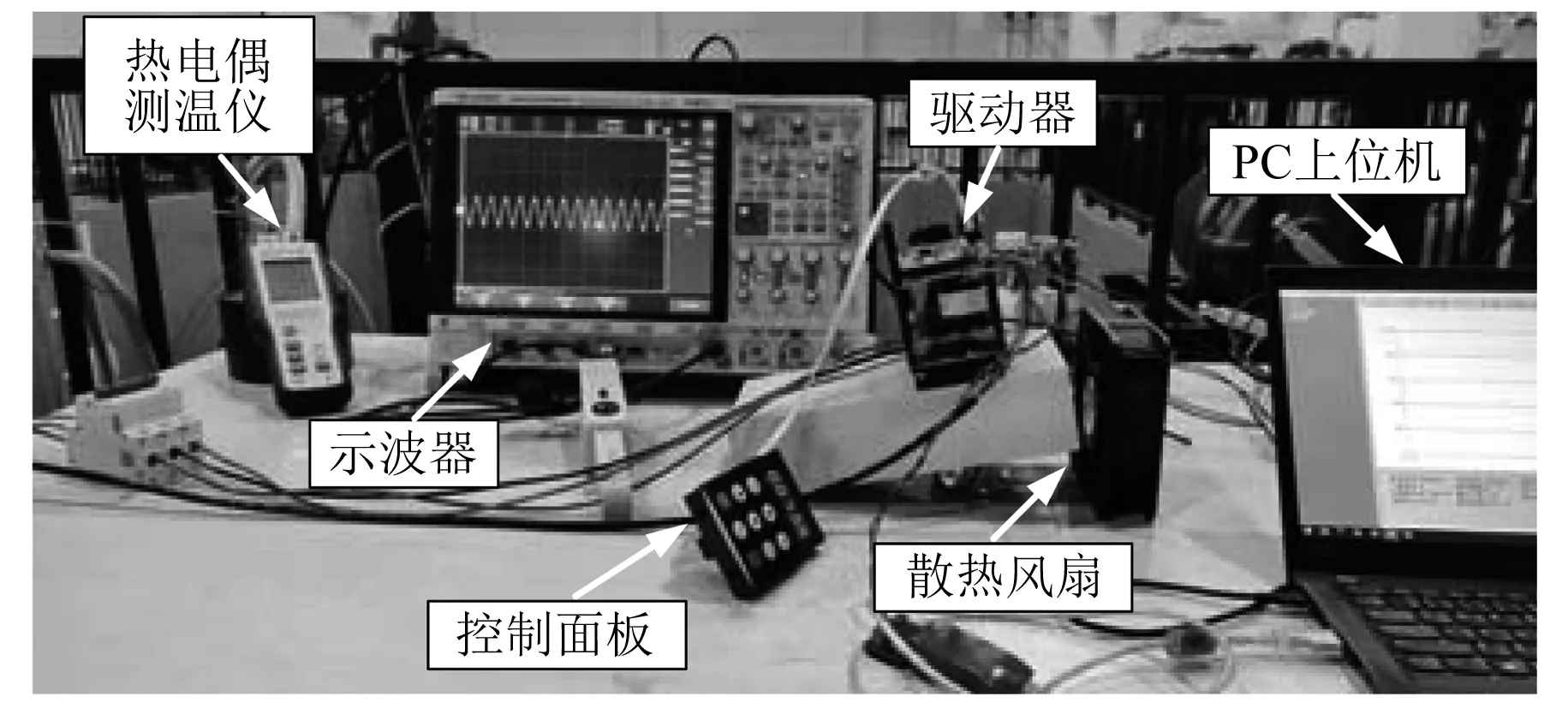

为了验证仿真模型的合理性和温度场计算的准确性,在水池中对推进电机进行温升试验,试验环境条件为常压、水温18.6 ℃,搭建的试验测试平台如图13所示。

图13 温升试验测试平台

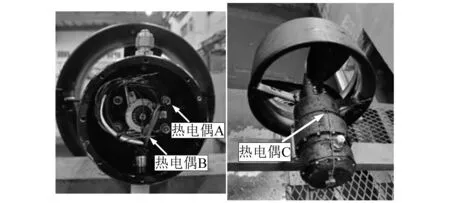

采用K型热电偶测量推进电机温度,在电机的三个位置布放热电偶,其中热电偶A布放在定子绕组端部,热电偶B布放在接线盒中测量变压器油的温度,热电偶C布放在机壳表面,如图14所示。将主推进器浸没在水池中,距离水面3 m深的位置,通过上位机设置主推进器以额定转速980 r/min正车旋转。试验过程中,当15 min内各热电偶的温度变化均小于0.2 ℃时,认为推进电机温度达到稳定状态。

图14 热电偶布放位置

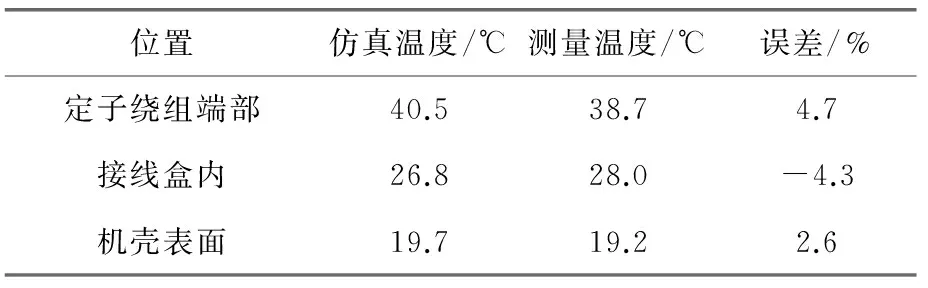

表4比较了推进电机试验测量的温度值和仿真计算得到的温度值,可以看出仿真计算结果与试验数据基本吻合,误差在5%以内,验证了本文所建模型的有效性及仿真计算结果的准确性。

表4 温度场仿真结果与试验结果比较

5 结 语

本文以“思源号”全海深ARV主推进电机为例,建立了包含导管螺旋桨、推进电机及内外流域的流场-温度场仿真模型,对推进电机在试验环境及深海环境额定工况运行的三维稳态流场与温度场进行了耦合计算,研究了推进电机充油及驱动螺旋桨旋转对其温升的影响,并详细分析了电机主要部件的温度分布,得出如下结论:

(1) 深海推进电机内部充油显著改善了其散热条件,转子旋转引起的变压器油流动使其受热均匀,增加了散热面积。推进电机驱动螺旋桨旋转引起的水流增加了机壳及端盖表面的对流换热能力,显著降低了机壳、端盖的温升。

(2) 环境温度及压强变化对推进电机定子绕组和永磁体温度分布的影响较小。两种环境下推进电机内部定子绕组温度最高,试验环境最高温度为49.1 ℃,深海环境最高温度为50.1 ℃,仍具有较大的空间进行高功率密度和轻量化设计。

(3) 通过温升试验验证了温度场仿真分析的有效性和准确性,对深海推进电机设计和优化具有一定的参考作用。