自动化集装箱堆场远程控制技术方案

2022-08-31张诚龙

张诚龙

洋浦国际集装箱码头有限公司

1 引言

随着海南自由贸易港的开发建设,某港口经营业务不断发展壮大,为实现减少生产人员以及人工操作、改善司机作业环境、降低码头营运成本、提高集装箱码头作业效率、提高码头管理水平等目的,该港区某码头开展集装箱堆场门式起重机(以下简称场桥)远程控制技术的研究与应用,推动自动化堆场、智慧码头的建设。

2 港口基本情况

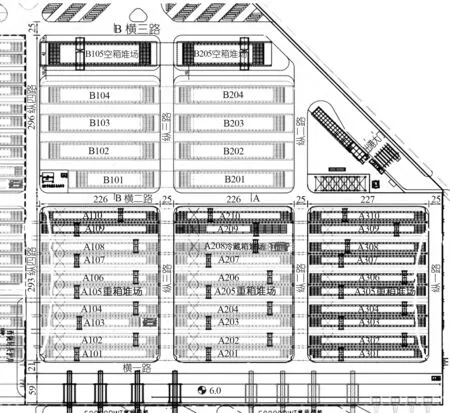

本次自动化堆场建设涉及32台场桥和32块堆场(见图1)。A101~A110、A201~A210、A301~A310为30块重箱堆场,每块堆场长约226 m,设置了30台轮胎式龙门起重机(以下简称RTG);B105、B205为2块空箱堆场,设置2台轨道式龙门起重机(以下简称RMG),2台RMG共用1组轨道,轨道总长425 m。

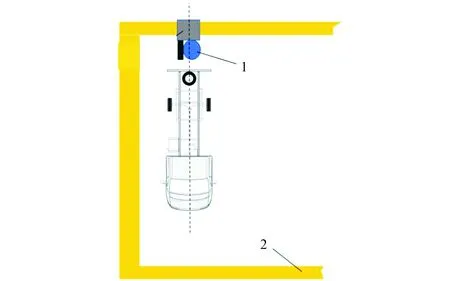

图1 码头堆场布置示意图

3 自动化堆场建设思路

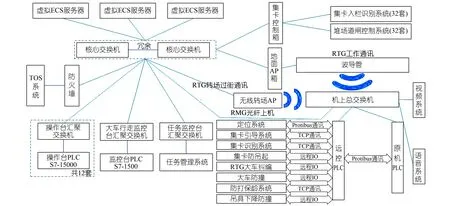

集装箱码头堆场装卸作业是由多类设备和多种系统组成的复杂而庞大的工程,本次改造的码头通过在多个层级上对堆场装卸环节各作业要素进行赋能,融合网络、传感器、优化控制、智能识别、协同处理、分布式应用等技术,对多个智能系统协同集成(见图2),实现堆场自动化装卸作业。

图2 智能控制示意图

(1)码头操作系统(以下简称TOS)作为码头生产的核心软件,统筹集装箱的装卸、配载、堆场、疏港等作业计划,发送堆场相关的自动化作业指令(任务信息中包含:任务号、设备号、箱号、起点位置、终点位置、集卡号、集卡类型、箱在集卡上的位置等)给智能远程控制系统(以下简称ECS),ECS将执行结果反馈(反馈信息包含:任务执行状态、抓箱标记、任务开始时间、抓箱时间、完成时间、报错信息等)给TOS[1]。

(2)ECS获取TOS的业务指令,进行业务分析、数据转换、优化排序、安全逻辑检验后,分解为设备控制命令,发送给场桥上的设备控制单元(PLC)执行。

(3)场桥上PLC执行ECS命令,自动运行吊具到目标位置上方后,ECS自动绑定中控室内空闲操作台,司机只需在操作台远程操作场桥完成收箱和放箱动作,并且1个操作台可控制多台场桥的运行,实现多对多远程控制。

(4)远程操作台上布置远程操作所需的操作手柄、按钮、显示屏、触摸屏、语音通话设备、PLC模块。

(5)在场桥上安装必要的摄像机作为视频前端,在中控室配置视频服务器、监控显示屏等作为视频后端,组成视频系统。司机在远程操作场桥时,通过视频监控画面进行集装箱的抓、放箱操作。

(6)在作业车道入口处安装集卡入栏识别系统,检测和识别集卡到达并上报TOS,作为作业指令的触发条件。在场桥门腿处设集卡识别系统、集卡引导系统,实现集卡的精确对位,引导集卡司机调整停靠位置,准确停在RTG/RMG起吊位置,减轻集卡司机劳动强度,提高集装箱装卸效率。

(7)为了减少安全事故,提高作业效率,建立可靠、准确的安全防护体系,包括:集卡防吊起、集卡车头防砸保护、大车防撞、防撞箱系统、吊具下降防撞等。

4 远程控制技术

4.1 自动调度模块

自动化作业调度系统基于大型集装箱堆场架构,通过控制软件和各种优化算法,实现自动化设备的驱动、堆场调度管理、交换区管理等目标[2]。将诸多码头作业要素考虑在内,根据各种机械设备的状态动态计算任务优先级,优化任务列表,动态分配作业机械,合理配置机械资源,从而提高作业效率。

(1)自动翻箱。在系统发送主作业任务之前,当自动调度模块判断主出箱任务上层有压箱时,就会产生一个同场搬移任务,调度判断此任务为自动翻箱,将任务优先分配给场桥设备,完成自动翻箱。

(2)自动换车。港内集卡出箱(装船、搬移)作业,由于集卡本身的不可控,上层任务箱的集卡晚于下层箱的集卡到达,若两辆集卡是同一个计划组内的,可将二者的任务箱进行交换,从而减少翻箱作业,提高堆场作业效率。

(3)位置更新。自动化任务由TOS批量发送,计划位置会因为自动翻箱等因素发生变化,在任务推送给场桥之前,自动调度模块会重新检索起点、终点的位置,将位置信息更新后,再发送给场桥,从而确保位置信息准确。

4.2 通讯技术

整个通讯网络形式为星型网络结构,以中控室核心交换机为数据交换中心,综合运用无线AP、波导管、光纤等通信技术,建立了高可靠性、灵活的多态立体网络结构港口设备控制通信系统,实现TOS、ECS、操作台、RTG、RMG及其他设备间的稳定数据交换。

(1)中控室冗余网络。中控室2台核心交换机采用堆叠技术,将2台核心交换机逻辑上合成1个总交换机。堆叠系统2台核心交换机之间冗余备份,同时利用Eth-Trunk实现跨设备的链路冗余备份。任意1台核心交换机故障,不影响整个网络系统的工作。

(2)中控室与RMG通讯。RMG作业区固定,采用带光耦的电缆卷盘和带光纤的复合型卷盘电缆,与中控室核心交换机通过光纤建立稳定通讯。

(3)中控室与RTG通讯。RTG作业灵活,其工作区域不定;为保持RTG工作灵活特性,中控系统与RTG通讯采用无线方案:作业时采用裂缝波导管通讯方式、转场过街时采用自由无线通讯方式。

采用5.8 G双腔裂缝波导管,利用定制支架安装在低架滑触线上,波导管基站安装在每条RTG供电支架中间的位置,波导管向两侧延伸部署约113 m,从而实现227 m的覆盖。裂缝波导管稳定性高,不易受到干扰,波导辐射的信号集中,随距离的变化起伏小,被广泛应用于工业移动通信系统中。在纵一路至纵四路(见图1)分别部署4个高塔自由无线基站,使用高增益定向天线覆盖整个自动化堆场。当RTG进行转场时,在箱区端头进行油电切换的同时,自动进行波导管通讯和自由无线通讯的切换。

4.3 自动定位技术

基于堆场自动化控制的需求,综合应用激光扫描、编码器、定位条码、定位标尺、光电校验等感知手段,实现场桥上的三大机构的精准定位,使得三大机构自动、准确运行到目标位置。

(1)RTG大车定位。按照一定规则编排条码,做成防水胶贴,粘贴在堆场的RTG供电支架反光板上,RTG上的激光扫码器连续扫过条码上的编码,根据编码数值进行准确定位。

(2)小车定位。采用直线绝对值编码器进行定位检测,直线绝对值编码器由感应标尺和阅读头组成。感应标尺安装在主梁上,与小车运行轨道平行,阅读头安装在小车架上。阅读头与感应标尺为非接触式,当小车运行时阅读头沿感应标尺移动,可实时读出感应标尺数值反馈给场桥控制系统。小车定位校验采用光电传感器,在主梁上设置一定数量挡板,小车运行时,光电传感器每经过一个挡板,控制系统记录当前直线绝对值编码器数值;当经过下一个挡板时,将2次记录的数值进行比较,得出的数值为固定数值,如果该数值不等于2个挡板间的距离,可判断小车的直线绝对值编码器出现故障。通过多个挡板进行连续判断,可保证直线绝对值编码器值的准确性。

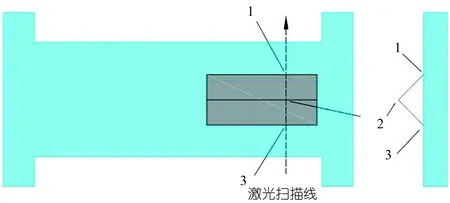

(3)起升定位。利用安装在起升机构卷筒轴心处的绝对值编码器,测量起升卷筒转动的圈数和角度,通过计算转换为起升的高度值。这种测量方式的测量精度很高,且绝对值编码器测量值安全可靠,安装简单。起升定位校验采用激光扫描仪进行非接触性测量,测量吊具相对于小车平台的高度值。吊具上安装一块特征板,为安装在小车平台上的激光扫描仪提供较好的扫描检测平面。激光扫描仪扫描到特征板上A、B、C3个边际点(见图3),对读取的信息进行去噪、拟合、边际判定等算法,可得特征板的3个边际点高度。在小车到特征板的距离的基础上加上特征板的安装高度,即可获得小车到吊具的实时高度。另外,场桥运行时,吊具存在摆动,此时测量值会跟随吊具摆动而发生变化,导致所测量高度值存在偏差,可在激光扫描连续检测的基础上,根据吊具摆动特性运用软件算法处理,获取吊具实际高度值。

1.边际点C 2.边际点B 3.边际点A图3 吊具及特征板示意图

4.4 RTG大车纠偏控制技术

利用激光测距、软件算法等技术,通过大车门腿上前后2个激光测距仪,检测到RTG供电支架上挡板的距离,确定大车行走姿态,建立纠偏控制模型。根据RTG大车实际行驶路线与预定路线的偏差,运用纠偏控制模型控制RTG前后大车的驱动电机,纠正大车行驶方向和速度,解决大车蛇形行走等难题,确保RTG能自动平稳行走。

4.5 集卡定位及引导技术

应用无线射频识别(以下简称RFID)、激光扫描等智能感知手段,实现集卡定位及引导。

港内集卡绑定固定RFID卡,港外集卡在入闸时发RFID卡完成绑定。在作业车道入口处安装RFID天线,当目标集卡到达作业车道入口时,RFID天线检测到集卡上的RFID卡并回传给TOS,触发作业指令。在场桥门腿上安装RFID天线,识别到目标集卡到达作业位置,即启动集卡引导系统。

集卡引导系统主要设备包含激光雷达、控制器、LED显示屏等。激光雷达对集卡进行扫描(见图4),将扫描数据发送给控制器,控制器识别集卡的行驶方向、位置及离场桥基准起吊位的偏差距离,实时将方向信息、距离信息显示在LED显示屏上,提示司机调整集卡停车位置,完成精准对位。

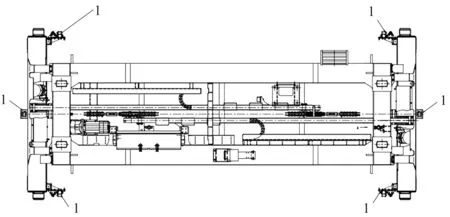

1.激光雷达 2.主梁图4 集卡引导安装示意图

4.6 安全防护系统

结合软件算法、硬件感知、智能识别、合理封闭、道闸管理、门禁管理等控制策略与技术,建立可靠、准确的安全防护体系[3]。

(1)大车防撞保护。利用ECS软件分析判断,主动避免场桥间的碰撞。利用激光、雷达等感知手段,被动检测大车行走方向的障碍物。利用前端视频拍摄、后端视频显示,实时监控大车行走画面。

(2)小车方向负载防撞箱保护。采用激光测量的原理扫描堆场集装箱的轮廓和吊具的实时位置,通过PLC控制吊具的提升高度和小车的移动,避免吊具或者吊具吊着的集装箱与堆场上集装箱相撞;同时通过已知的轮廓实现优化路径提高效率。

(3)吊具下降防撞保护。在吊具4角及短边中间各装1个激光测距仪(见图5),正对吊具下方测距,在吊具下降的过程中检测下方区域是否有入侵物体,保证吊具安全下降到目标箱上方。

1.吊具下降防撞激光测距仪图5 吊具下降防撞保护激光安装示意图

(4)集卡防吊起功能。在操作集装箱从外集卡拖车上吊起时,如果底板的集装箱卡锁没有完全打开,就会将集卡吊起造成极大的安全事故,为了防止这种情况,在场桥上安装集卡防吊起设备[4]。将激光扫描仪安装在场桥装车道一侧下横梁下方(见图6),位于场桥基距的中间位置,高度超过集卡拖板300 mm。当司机远程操作场桥从集卡上方吊起集装箱并起升到500 mm时,起升机构自动停车,进行集卡防吊起检测,激光扫描传感器扫描集装箱下方的区间,如果集卡拖板与集装箱没有完全分离,扫描传感器检测到遮挡,反馈信号到场桥的远控PLC,及时停止起升动作。

1.大车中心线 2.下横梁 3.激光扫描仪图6 集卡防吊起激光安装示意图

(5)集卡车头防砸保护。吊具在下降过程中,利用安装在车道侧下横梁处的激光扫描仪实时对吊具下方区域进行检测,结合当前吊具尺寸数据、小车位置、吊具高度及吊具运行状态,判断出集卡车头是否出现在有碰撞风险的区域内,对集卡车头进行实时保护。

5 结语

智能堆场的实施有效提高了集装箱码头堆场装卸作业效率和安全性。场桥大部分的运行功能交由软件自动完成,减少作业过程中出现的人为差错,减少司机人员数量和企业用工成本,同时减少场内穿梭人员数量,降低安全事故发生的风险。场桥多资源协同、均衡配置,以及场桥的自动调度与作业路径的优化,提高了整体效率和箱量作业能力。智能堆场提高了港口码头的数字化管理水平,形成作业过程中的数据记录,便于随时追溯。设备联网后,可在任意位置远程访问,维护方便。