SDS/THF体系下CO2水合固化的动力学特性

2022-08-30王洪粱

王洪粱, 吴 强

(黑龙江科技大学 安全工程学院, 哈尔滨 150022)

0 引 言

随着全球经济的发展及化石能源消费的快速增长,大气中的二氧化碳含量急剧增加,加剧了二氧化碳气体的“温室效应”,严重影响了地球环境[1]。二氧化碳的处理已成为国际关注的问题[2]。常用的CO2捕集方法主要有吸收法、吸附法和膜分离法等。高成本是回收封存CO2面临的主要困难,水合物技术为二氧化碳气体的回收和封存提供了新的思路[3],有望解决CO2回收封存成本高的问题[4],因此被美国能源部(DOE)确定为最有前途的二氧化碳回收技术[5]。同时我国也存在部分高二氧化碳矿井,如吉林营城煤矿、甘肃窑街三矿、吉林和龙煤矿等,利用水合物技术,对抽采高CO2气体进行回收封存,减少了CO2气体的排放,对我国尽早实现碳中和具有重要意义。

尽管二氧化碳水合物回收固化技术具有许多优点(耗气量大、水合物形成压力和温度适中),但仍需提高水合物的形成速率和水合物的耗气能力,以实现CO2气体的快速回收,常常使用促进剂。近年来,为了改变水合物的形成条件,提高水合物的形成速率,热力学促进剂四氢呋喃(THF)[6-7]常常被用来改善水合物的形成条件,Wang等[8]在等容条件下通过分步加热法测定了CO2在THF水溶液中形成的水合物相平衡条件,研究发现,THF体系中因SII型水合物的形成,CO2水合物相平衡压力大幅降低。而水合物晶体结构的改变导致形成速率和耗气量的降低。动力学促进剂可以提高水合物的生成速率和耗气密度,其中十二烷基硫酸钠(SDS)被认为是最好的动力学促进剂[9]。近年来,有学者开始研究SDS和THF复配促进剂对CO2水合物形成的影响。Yang等[10]认为,SDS/THF能够降低水合物的相平衡压力,提高了水合物的气体消耗量。但Mohammadl[11]实验研究了SDS对CO2水合物的诱导时间、耗气量和稳定性的影响,结果表明,SDS可显著缩短CO2水合物的生成诱导时间,提高生成水合物的稳定性,但对水合物耗气能力没有明显影响。

综上所述,虽然学者们对SDS/THF体系下CO2水合物的耗气量和相平衡状态进行了一定的研究,但是对SDS/THF体系下CO2水合物的动力学特性研究较少。笔者以1.0%THF为基础,配置了摩尔分数为1.0%THF+0.05%SDS、1.0%THF+0.1% SDS和1.0%THF+0.2% SDS、1.0%THF+0.3% SDS、1.0%THF+0.5% SDS 5种实验体系,通过改进耗气量的计算方法,讨论了SDS/THF复配体系对CO2水合物的生成诱导时间、耗气特性和耗气速率的影响。文中所采用的水合物生成方法可以为CO2水合物的快速生成提供一定的指导。

1 实 验

1.1 实验材料

二氧化碳气体由哈尔滨黎明燃气有限公司提供。THF和SDS体积分数均为99.9%,由哈尔滨分析仪器有限公司提供。此外,所有实验都使用去离子水。

1.2 实验装置

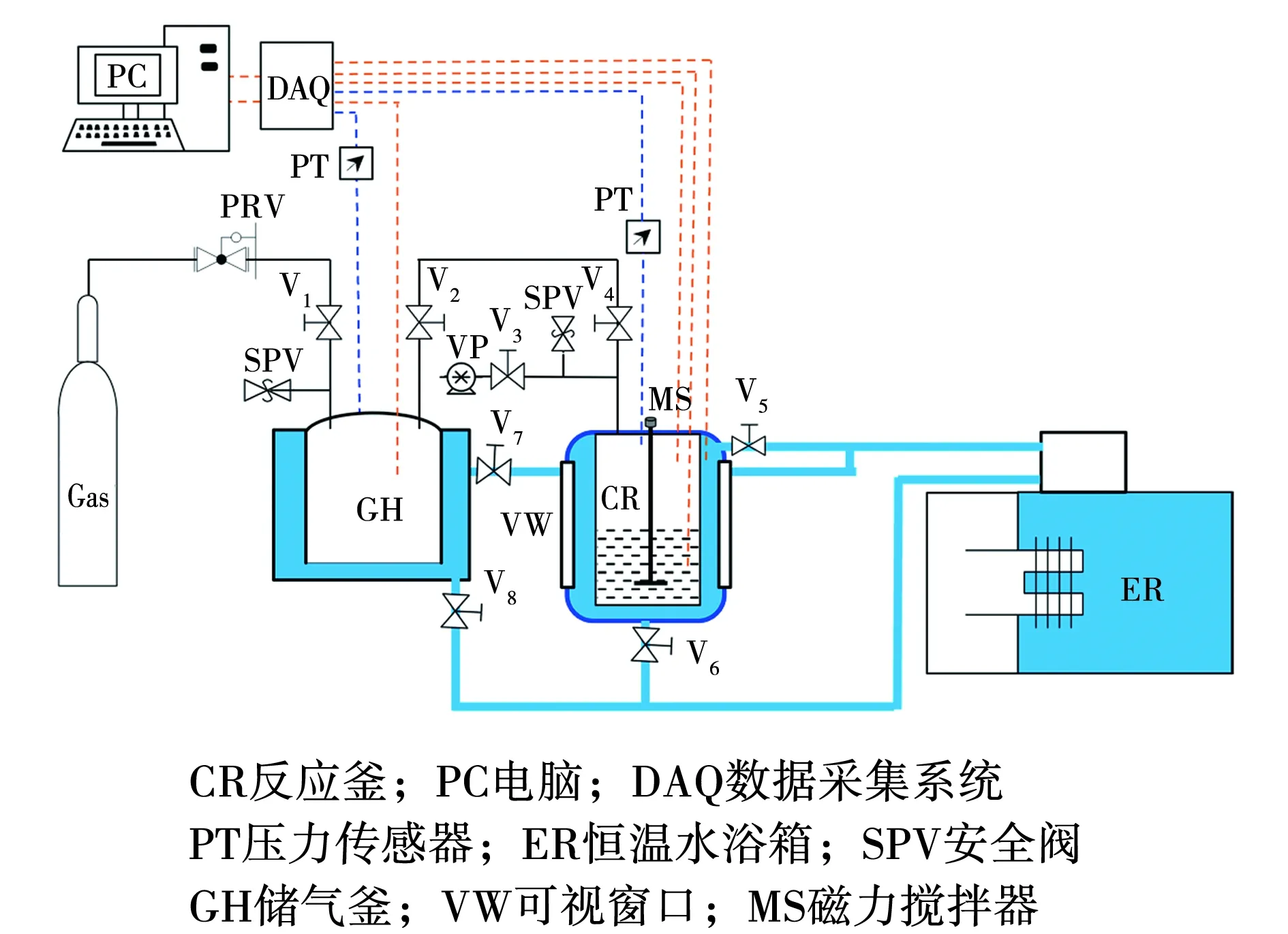

SDS/THF体系下CO2水合物实验系统如图1所示。该实验系统由水合反应装置、恒温水浴装置、供气装置和数据采集装置组成。水合反应装置包括反应釜和搅拌器,反应釜带有恒温水套,侧面安设有观察窗和照明窗,体积容量为1 350 cm3;恒温水浴装置通过制冷控制反应温度;供气装置包括恒温耗气釜和附属管线,恒温耗气釜带有恒温水套,容积为10.94 L。数据采集装置主要采集反应釜和耗气釜压力、温度参数,并通过数据采集软件记录在计算机中。

图1 实验装置Fig. 1 Experimental device

1.3 实验过程

本实验以摩尔分数1.0%THF为基础,制备了5种质量分数的SDS溶液(质量分数分别为0.05%、0.1%、0.2%、0.3%和0.5%),取不同质量分数的SDS实验溶液650 mL,进行CO2水合物制备实验,测定水合物形成动力学参数。实验开始前,用去离子水对反应釜进行清洗,清洗完成后,在反应釜中加入实验溶液,采用气体置换法,排除釜内空气。设置外部恒温箱温度为18 ℃,使反应系统和供气系统达到温度平衡后,打开反应釜搅拌器,搅拌速度设定为500 r/min,采用耗气釜给反应釜进行供气,供气20 min后,釜内气体溶解平衡,关闭耗气釜供气阀,设置恒温箱温度开始实验, 1 000 min后,釜内没有明显的压降,实验结束,每个实验体系重复3次。

1.4 计算方法

(1)CO2耗气量的计算

由质量守恒定律,反应釜中任何一个时刻CO2量是相同的,则

nCO2=ngtol-ng-nl,

(1)

式中:nCO2——水合物形成时的CO2耗气量,mol;

ngtol——反应釜中总的CO2的量,mol;

nl——液相中CO2的溶解量,mol;

ng——反应釜中气相CO2的量,mol。

ngtol可由供气前后储气釜中气体状态参数计算,即

(2)

式中:pGT——储气釜的压力,Pa;

TGT——温度,K;

VGT——容积,m3;

Z——气体压缩系数[12];

R——理想气体常数,8.31 J/(mol·K);

0——供气前储气釜内气体状态;

1——供气后储气釜内气体状态。

反应釜中气相CO2的量ng为

(3)

式中:p——t时刻反应釜中气相压力,Pa;

V——t时刻反应釜中气相体积,m3;

T——t时刻反应釜中气相温度,K。

根据Pitzer相关系数计算的压缩系数为

(4)

(5)

(6)

式中:pc——CO2的临界压力,7.381 MPa;

Tc——CO2的临界温度, 304.19 K;

ω——偏心因子,取0.225。

液相中CO2物质的量nl为

nl=ns·mCO2=(nwtol-nw)mCO2= (nwtol-nCO2nHN)mCO2,

(7)

式中:nwtol——反应前注入系统中水的量,mol;

ns——水合反应后剩余水的量,mol;

mCO2——水合物存在状态下CO2气体的溶解度;

nw——水合反应消耗水的量,mol;

nHN——CO2水合物的水合数。

由文献[13-14]可知,SI型水合物水合数nHN1为7.23,SⅡ型CO2水合物水合数nHN2为8.5。

依据文献[15]得到水合物存在状态下CO2气体的溶解度为

mCO2=1.570 451+7.887 505×10-2(T-273.15)+

4.734 72×10-3(T-273.15)2+4.564 77×

10-4(T-273.15)3-3.796 084×

10-5(T-273.15)4。

(8)

由式(1)~(8)得出的水合物形成时的CO2耗气量为

(9)

(2)CO2水合物的耗气速率

(10)

式中:Δt——两个时刻之间的时差,取1 min[16]。

CO2水合物耗气速率NRav30[14]每30 min计算一次。

m=30。

(11)

(3)误差计算

用标准差公式对误差进行计算。

(12)

式中:n——实验次数;

x——平均值;

xi——实验值。

2 结果与讨论

实验选用了2.0 MPa的固定实验压力,选取500 r/min为实验搅拌速度,以1%THF溶液为基础,配置了5种质量分数的SDS实验体系(0.05%、0.1%、0.2%、0.3%和0.5%)为研究对象,进行SDS/THF体系下CO2水合动力学实验,测定CO2水合物动力学参数,每个SDS/THF体系重复实验3次。表1为SDS/THF体系下CO2水合物动力学参数测定结果,包括水合物诱导时间tind、实验结束时总耗气量nCO2和前30 min标准化耗气平均速率NRav30。在此次实验中,诱导时间被定义为从冷却过程开始到水合物形成的时间,其表现为温度峰值[17]。虽然这个时间不是水合物成核的真正诱导时间,但它便于讨论结果,对结论没有负面影响,因此SDS/THF对CO2水合物诱导时间的影响可以用从冷却开始到大量水合物形成的时间来表示。

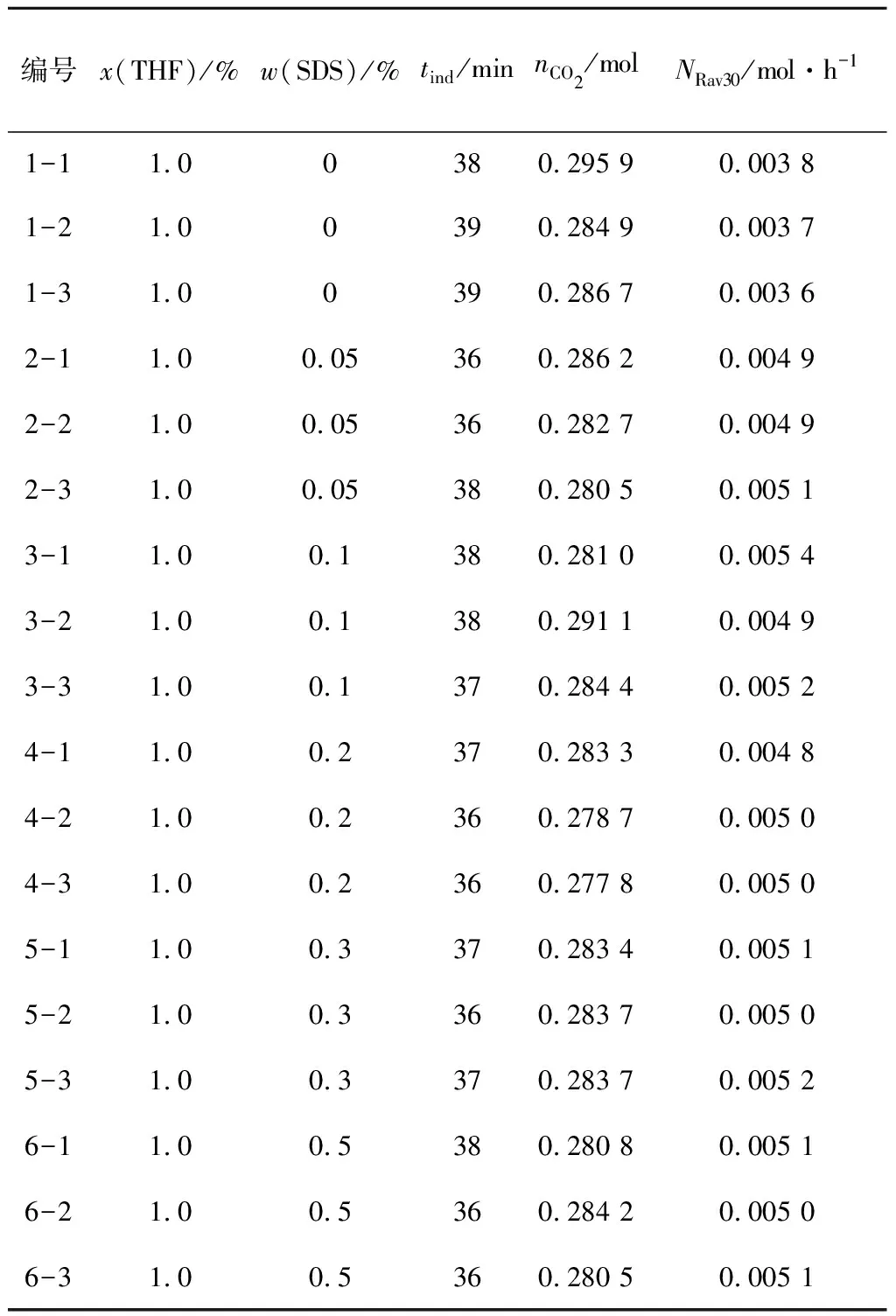

表1 SDS/THF体系下CO2水合物动力学参数测定结果

2.1 水合物的形成过程

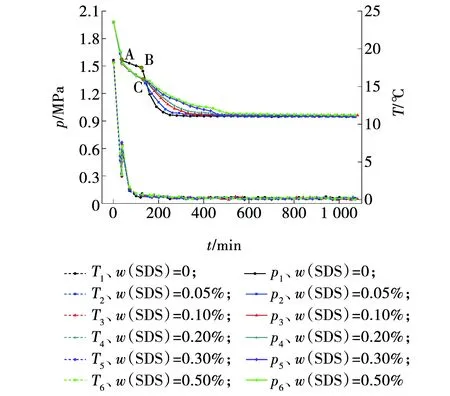

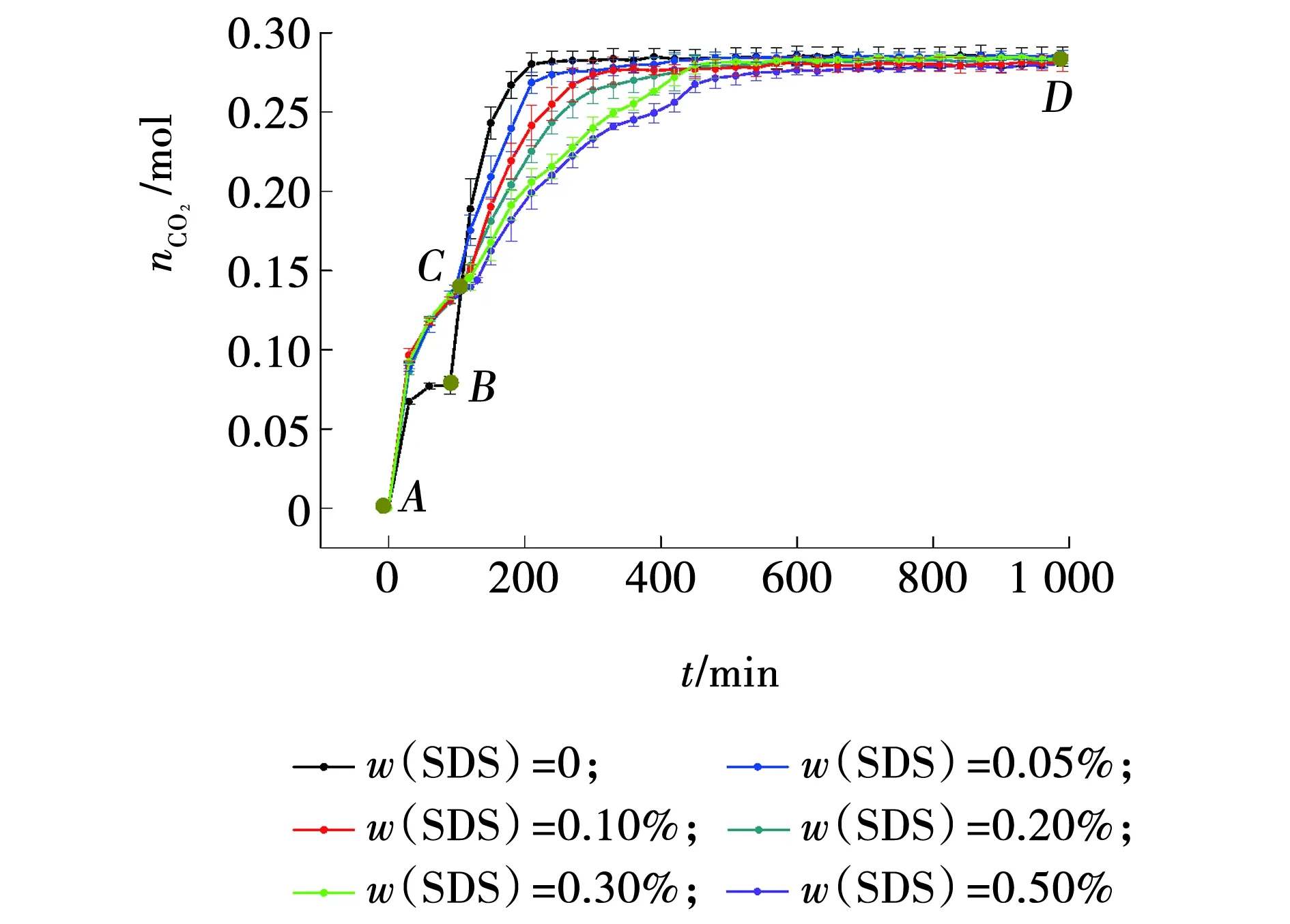

CO2水合固化动力学特性不仅取决于水合物的生成条件,还取决于水合物的晶体结构和生成过程。文中通过研究SDS/THF复配体系下CO2水合物的生成过程,分析SDS质量分数对CO2水合物动力学特性的影响。实验体系以1.0%THF为基础,分别配置了SDS质量分数分别为0.05%、0.10%、0.20%、0.30%和0.50%五种实验体系。图2为SDS/THF体系下CO2水合物的形成过程曲线。

图2 x(THF)=1.0%时SDS/THF体系下CO2水合物形成过程曲线Fig. 2 Formation process curve of CO2 hydrate with SDS/THF system of x(THF)=1.0%

从图2中可以看出,SDS/THF体系下水合物生成过程与1.0 mol%THF体系的生成过程相似,均存在两段生成过程,A-C段和C-D段。图中所有SDS/THF实验体系水合物开始生成条件(生成压力和温度)与1.0%THF体系均相同(即从A点开始),说明SDS/THF体系下CO2水合物的生成条件由体系中THF摩尔分数决定,THF摩尔分数相同,则CO2水合物的初始生成条件(p、T)相同。SDS作为动力学促进剂不能改变水合物的晶体结构,但SDS的添加改变了水合物的进程,CO2水合物开始生成以后,SDS/THF体系下压力下降速率明显加快,超过1.0%THF体系,所有SDS/THF体系生成曲线在A-C段均重合,因此可以看出,体系中SDS能够显著提高A-C段水合物的生成速率,当SDS大于0.5%时,SDS质量分数的提高对A-C段水合物的生成速率没有明显影响。SDS/THF体系下CO2水合物生成曲线从C点开始分离,压力下降速率均低于1.0%THF体系,且随着SDS质量分数的增加,THF/SDS体系中C-D段水合物的生成速率逐渐降低。笔者认为,与THF体系相似,THF/SDS体系下水合物生成曲线存在两个形成阶段,主要是由体系中的THF改变了水合物形成过程中的晶体结构所引起的,SⅡ型THF-CO2水合物的相平衡压力远低于SI型CO2水合物,因此实验体系中SⅡ型THF-CO2水合物率先大量生成,(图2中THF/SDS体系中曲线A-C段);同时THF/SDS体系中表面活性剂SDS的存在,降低了CO2进入水合物笼的阻力,提高了水合物的耗气密度,因此THF/SDS体系中A-C段水合物耗气量大于1.0%THF体系中A-B段水合物耗气量。THF/SDS体系下CO2水合物在C点之后,开始大量生成SI型CO2水合物(即图中C-D段),水合物的大量生成导致溶液中SDS的质量分数急剧提高,超过了临界胶束浓度,溶液表面张力不再降低而是大量形成胶团,阻碍了SI型CO2水合物的大量生成,因此在THF/SDS体系中C-D段随着SDS质量分数的提高,水合反应速率下降。

2.2 水合物的形成时间

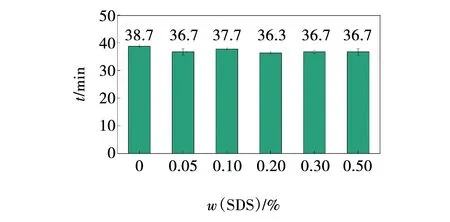

SDS作为最好的动力学促进剂,常常被用来减少水合物形成的诱导时间。图3为SDS/THF体系下CO2水合物的诱导时间。

图3 x(THF)=1.0%时SDS/THF体系下CO2水合物诱导时间Fig. 3 Induction time of CO2 hydrate with SDS/THF system of x(THF)=1.0%

从图3中可以看出,1.0%THF体系CO2水合物的平均诱导时间为38.7 min,而SDS/THF体系下CO2水合物生成的诱导时间为36.3~37.7 min,诱导时间仅缩短了1.0~2.4 min。这主要是因为SDS/THF体系下CO2水合物开始生成SⅡ型水合物,其诱导时间主要受热力学促进剂THF浓度控制;而动力学促进剂SDS是一种表面活性剂,主要通过降低溶液的表面张力,降低气液水合反应阻力,来降低水合物生成的诱导时间,因此SDS/THF体系下溶液表面张力减小,CO2水合物的诱导时间略有下降,但由于CO2气体在高压状态下在溶液中的溶解度较大,同时实验过程中通过机械强化水合物生成的方式开启了搅拌系统,搅拌速率为500 r/min,增加了气夜接触面积,因此SDS降低诱导时间的效果并不明显。

2.3 水合物的耗气特性

SDS/THF通过改变CO2水合物的形成过程,影响了水合物的耗气特性,图4为SDS/THF体系下CO2水合物的耗气量曲线。

图4 x(THF)=1.0%时SDS/THF体系下CO2水合物耗气量曲线Fig. 4 Gas consumption curve of CO2 hydrate with SDS/THF system of x(THF)=1.0%

从图4中可以看出,SDS/THF体系下CO2水合物在100 min内耗气量曲线是重合的(x(THF)=1.0%时A-B段),且THF/SDS体系下CO2水合物的耗气量大于1.0%THF体系,说明在该段时间内THF/SDS体系中的动力学促进剂SDS能够促进水合物耗气,但SDS的质量分数对耗气量的影响不明显;耗气时间大于100 min以后,THF/SDS体系耗气量曲线开始分离(B-C段),随着SDS质量分数的增加,THF/SDS体系下CO2水合物的耗气量降低,且均低于1.0%THF体系。

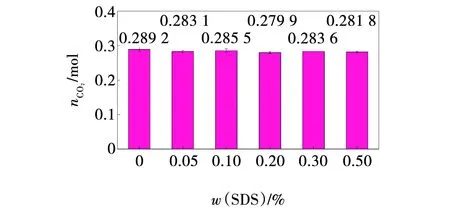

SDS/THF体系下CO2水合物的最终耗气量如图5所示。从图5中可以看出,1.0%THF体系的CO2水合物总耗气量为0.289 2 mol,而SDS/THF体系下CO2水合物总耗气量在0.279 9~0.285 5 mol之间,总体上SDS/THF体系下总耗气量略低于1.0%THF体系;而各SDS/THF体系之间总耗气量基本相同,没有明显差别。

图5 x(THF)=1.0%时SDS/THF体系下CO2水合物耗气量Fig. 5 Gas consumption of CO2 hydrate with SDS/THF system of x(THF)=1.0%

总体来说,SDS的加入没有增加水合物的耗气量。

2.4 水合物的耗气速率

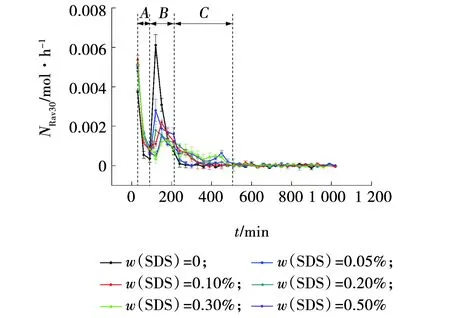

耗气速率也是研究CO2水合物动力学重要方面之一。图6为SDS/THF体系下CO2水合物的耗气速率变化过程。

图6 x(THF)=1.0%时SDS/THF体系下CO2水合物耗气速率变化过程Fig. 6 Process of gas consumption rate of CO2 hydrate with SDS/THF system of x(THF)=1.0%

从图6中可以清楚地发现,SDS/THF体系和1.0%THF体系下CO2水合物的耗气速率变化趋势相同,存在两个耗气速率峰值,且均为先下降后上升、再下降的过程。依据耗气速率的高低,把THF/SDS体系下CO2水合物的耗气速率曲线分为了3个区间即初始段(A段)、中间段(B段)和末段(C段),初始段中SDS/THF体系耗气速率大于1.0%THF体系,中间段SDS/THF体系耗气速率则小于1.0%THF体系,到了末段,SDS/THF体系耗气速率又重新超过1.0%THF体系。依据水合物的生成过程分析,笔者认为,初始段主要形成SⅡ型水合物,中间段则开始形成SⅠ型水合物,因此SDS/THF能够提高SⅡ型水合物的耗气速率,大量SⅡ型水合物的形成又抑制了SⅠ型水合物的耗气速率;到了末段1.0%THF体系耗气已经结束,而THF/SDS体系仍在进行,因此其耗气速率高于1.0%THF体系。在SDS/THF体系内,随着SDS质量分数的增高,对初始段水合物耗气速率则没有明显的影响,但中间段和末段水合物耗气速率降低。

3 结 论

(1)从水合物的形成过程来看,SDS/THF体系下水合物的形成过程与THF体系的形成过程相似,均存在两段形成过程,但SDS/THF复配促进剂能够改变CO2水合物的形成过程。

(2)从诱导时间来看,SDS/THF能够缩短水合物的诱导时间,但当SDS质量分数大于0.05%时,与1.0%THF体系相比,SDS/THF体系下CO2水合物生成诱导时间缩短了1.0~2.4 min。

(3)从耗气量来看,SDS/THF体系下CO2水合物的总耗气量基本相同,均略低于1.0%THF体系,因此SDS/THF复配促进剂对提高水合物的耗气量没有明显帮助,但复配促进剂体系能大幅提高初始阶段水合物耗气量和耗气速率,这对高二氧化碳矿井快速回收封存CO2气体具有重要意义。