不同h-BN 含量Ni-P-WS2-BN 化学镀层的组织结构及磨损性能

2022-08-30杨芳儿蔡晨镔黄寅迪郑晓华

杨芳儿,蔡晨镔,黄寅迪,郑晓华

(浙江工业大学 材料科学与工程学院,杭州 310014)

化学镀镍磷镀层由于其具有良好的结合强度、高耐磨性、高抗蚀性等特点,被广泛运用于军工、机械、电子、建筑乃至催化工业[1-2]。同时,随着时代的发展与生产的需要,单一镀层已无法满足工作需求。研究者通过在化学镀槽液中加入各类不溶性纳米粒子(如SiC、TiC、MoS2、TiN、Si3N4、石墨烯等)形成化学复合镀层,以期获得高硬度、高耐磨性以及自润滑减摩等优异性能[1,3-7]。此外,镀层经热处理之后,其部分性能(如硬度、耐磨性、抗氧化性等)显著上升[8-10]。

尽管镍磷镀层具有良好的耐磨性,但减摩性能并不突出,而在众多纳米粒子中,二硫化钨因摩擦因数较低,抗压强度较大,因此被较早地应用于复合镀层中[11-13]。研究表明,Ni-P-WS2复合镀层具有良好的减摩性能,有效降低了摩擦因数[13-14],但在硬度上的提升并不明显,且对耐磨性能的改善相对较小[14-15],甚至在WS2浓度较高时,由于纳米粒子团聚等原因使硬度、耐磨性下降[16],镀层的使用寿命受到限制。针对这种情况,结合六方氮化硼(h-BN)拥有的良好热性能、优良的耐高温和耐腐蚀性能、良好的力学性能和化学性能[17],本研究拟在化学镀Ni-P-WS2复合镀层中引入纳米六方氮化硼(h-BN),并对镀层进行400 ℃×1 h 的热处理,考察在h-BN 和WS2颗粒共同作用下,复合镀层成分、微观结构和摩擦学特性的变化规律,以及h-BN 用量所产生的影响,分析其磨损机理,为探索高耐磨自润滑复合镀层提供理论基础和试验数据。

1 试验

1.1 复合镀层样品制备

施镀基材为Q235A 钢片,尺寸为25 mm×20 mm×1.5 mm。镀层样品的制备工艺流程如下:砂纸打磨(砂纸选用320~1200 目,磨至表面光亮)→水洗→除油(碱性除油,温度为86~90 ℃,浸泡时长为10 min)→水洗→除锈(于体积分数为10%的盐酸溶液中浸泡1 min)→水洗→活化(于10%盐酸溶液中浸泡8~10 s)→施镀。

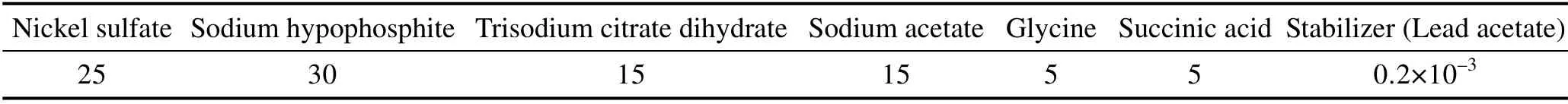

化学镀槽液配方及工艺参数见表1,药品的纯度均为化学纯。所使用的二硫化钨粉末为市售纳米二硫化钨粉末,平均粒度约为100 nm,纯度≥97%;六方氮化硼粉末为市售纳米六方氮化硼粉末,平均粒度约为100 nm,纯度≥95%。

表1 化学镀槽液配方Tab.1 Components of electorless plating bath g/L

在化学镀之前,对六方氮化硼进行活化处理,具体过程为:用10%稀盐酸浸泡10 min→过滤→去离子水漂洗→过滤→去离子水漂洗→过滤。将一定量的二硫化钨粉末和已活化的六方氮化硼粉末置于适量槽液中,再加入十八烷基三甲基溴化铵表面活性剂(添加量为0.12 g/L),超声波分散20 min,备用。化学镀开始时,在1 min 内匀速添加纳米粉末悬浊液至镀槽中,进行复合化学镀,搅拌方式为机械搅拌,转速为250 r/min,槽液温度为(88±2) ℃,镀覆时间为2 h。槽液中纳米粉末用量:二硫化钨为2.5 g/L,六方氮化硼分别为0、1.5、3.0、4.5、6.0、7.5 g/L,一共制备6 组试样。得到样品后,再水洗、热风干燥,备用。用金相法测得样品镀层的厚度为7.1~9.4 μm。镀层的热处理:将镀层置于氩气保护气氛炉中进行退火处理,加热至400 ℃,保温1 h。

1.2 性能测试和表征方法

采用X'Pert PRO 型X 射线衍射仪(XRD)对镀层样品的微观结构进行分析。设定衍射角扫描10°~80°,Cu 靶,Kα 射线,波长为0.154 1 nm,工作电压为40 kV,工作电流为40 mA,步长为0.0167 (°)/s。使用Nova Nano 450 型扫描电子显微镜对镀层的表面形貌进行观察,加速电压设置为15 kV。使用电子显微镜自带的能谱仪(EDS)对镀层的化学成分进行分析,采样时间为60 s,随机选取5 个部位进行测量,取平均值作为镀层的化学成分。

使用HX-1000TM 型维氏硬度仪对镀层热处理前后的硬度进行检测,载荷为0.98 N,保持时间为15 s,在表面随机选取8~10 个点进行测量,并取其平均值。使用HT-600 型球盘式摩擦磨损试验机在室温下对热处理前后的镀层进行摩擦磨损测试,以样品为摩擦盘,表面抛光的氮化硅陶瓷球(直径为3 mm,硬度为1200HV)作为对摩件,法向载荷设为1.96 N,滑行速率为0.176 m/s,测试时长为15 min。使用SVC3200 型表面轮廓仪随机测量磨痕部位5~7 处的横截面轮廓,然后计算平均磨损体积和磨损率。样品的磨损率=平均磨损体积/(法向载荷×滑行距离)。

2 结果与讨论

2.1 复合镀层的微观结构

热处理前后化学镀层的XRD 谱见图1。镀态下(图1 中曲线a、b、c),镀层在2θ=45°处均有一个明显的漫散射峰,与镍磷合金相对应,可推断存在无定形或微晶结构。对比可知,当氮化硼用量逐渐增大时,该漫散射峰峰宽增加,说明氮化硼用量对镍磷合金的结晶度存在一定影响。此外,图中2θ为14°、29°、32°、33°、39°等位置均有尖峰,对应于晶态的2H-WS2相,在纯Ni-P 镀层(曲线a)的2θ=44.6°和2θ=65°各出现一个小峰,对应于α-Fe(110)、(200)晶面,这可能与镀层厚度较小有关。在2θ=26.5°附近存在一个小峰,对应于六方氮化硼的(001)面衍射。可见,镀层中存在晶态六方氮化硼和二硫化钨相。经过400 ℃× 1 h热处之后(图1 中曲线d、e、f),各镀层中均出现了Ni3P、Ni 等结晶相,这说明Ni-P 合金基体发生了晶化反应,而WS2、h-BN 纳米颗粒所对应的峰依旧存在,说明这2 种纳米颗粒均具有良好的热稳定性,未发生明显的结构转变或分解。

图1 热处理前后化学镀层的XRD 谱图Fig.1 XRD patterns of coatings before and after annealing

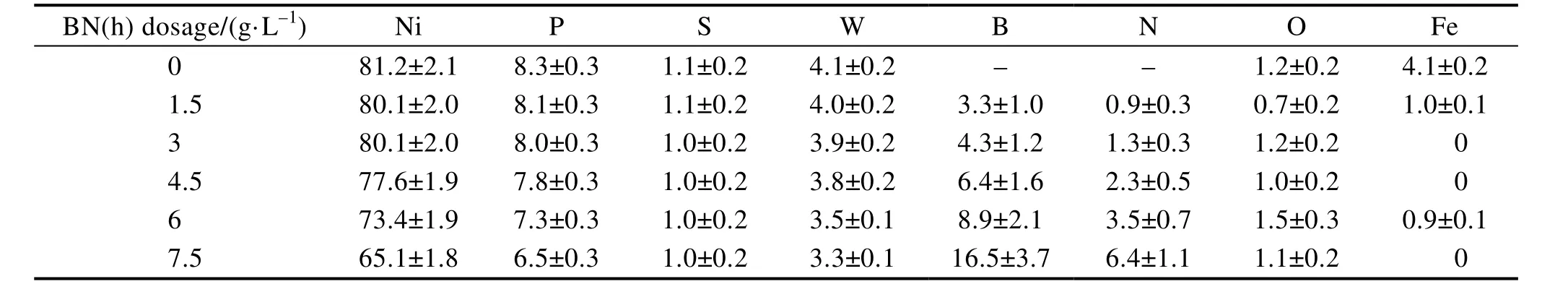

由能谱法测得的镀态镀层的化学成分及测量误差见表2。由于能谱法对轻元素(如B、N、O)的测量误差较大,因此文中仅将B 元素和N 元素的含量之和作为BN 含量的定性判据。可见,镀层中BN 含量随着槽液中氮化硼用量的增加而升高。也正是由于BN 含量的逐渐升高,镀层中Ni、P 及WS2含量(W和S 元素的含量之和)呈缓慢下降趋势。另外,槽液中氮化硼用量为0 g/L 时,镀层中Fe 元素的含量较高,这一结果与XRD 图谱中出现α-Fe 衍射峰相互印证。

表2 镀态Ni-P-WS2-BN 镀层的化学成分Tab.2 Composition of as-plated Ni-P-WS2-BN coatings wt.%

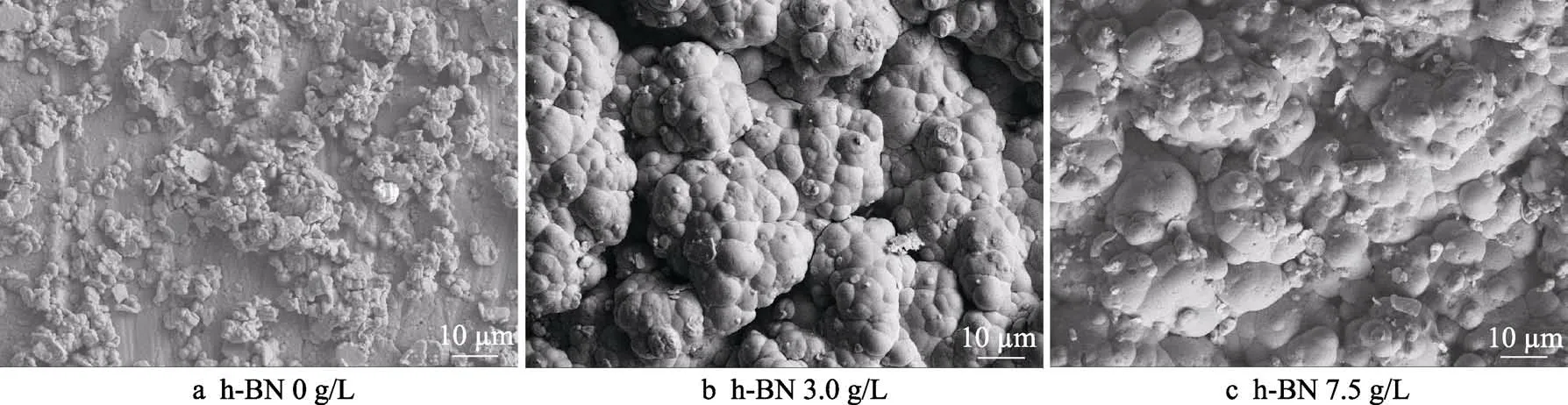

镀态镀层的SEM 表面形貌如图2 所示。图2a 中,Ni-P-WS2镀层整体相对平整,表面附着有大量松散分布的WS2团聚体(尺寸为2~10 μm)。图2b、c 中,Ni-P-WS2-BN 复合镀层出现大量胞块状结构。通常情况下,纯Ni-P 合金呈胞块状生长,Ni-P-WS2镀层呈现上述形貌的可能原因是槽液中仅加入WS2时,WS2粉末在试样表面的吸附改变了镍磷合金的生长环境。事实上,该复合镀层相对较低的沉积速率从侧面佐证了这一点。在添加h-BN 和WS2粉末后,2 种粒子的协同作用使Ni-P 合金的原有生长特征得以再现。图2b 中,胞状结构大小不一,且凹凸不平,表面粗糙,胞状结构间间隙较大。图2c 中,胞状结构相对平整,且胞状结构的大小相近,胞状间结构紧密。此外,Ni-P-WS2-BN 镀层表面(图2b、c)并没有出现类似图2a 中的大颗粒状物质附着,推测可能是共沉积至镀层表面的纳米粒子均被Ni-P 合金良好包覆。此外,热处理之后镀层的表面形貌与镀态时极为相似。

图2 不同六方氮化硼用量下镀态化学镀层的表面形貌Fig.2 Surface morphology of as-plated coatings with various h-BN dosages in bath

2.2 复合镀层的硬度及摩擦学性能

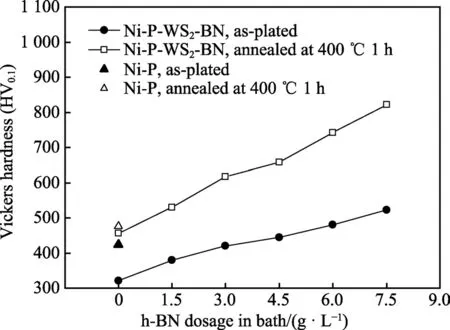

复合镀层热处理前后的维氏硬度与槽液中h-BN用量之间的对应关系如图3 所示。就镀态镀层而言,只添加WS2纳米颗粒的复合镀层,其硬度比纯Ni-P镀层有所下降。这种现象的出现可能与WS2颗粒含量较高而发生团聚以及镀层表面较为疏松有关。从图2a 中可以看到,Ni-P-WS2镀层表面有大量WS2团聚体,这一方面使得镀层的致密程度降低,镀层在抵抗同等外力时的变形量比纯Ni-P 镀层更大;另一方面,团聚使得纳米颗粒的分布更加集中,对Ni-P 基体变形时位错运动的钉扎作用减弱,镀层的塑性变形更不均匀,纳米颗粒的强化效果变差。当添加h-BN 后,复合镀层的硬度均比只添加WS2的复合镀层高,且随h-BN 用量的增加而增加。这可能是由于在加入h-BN 后,一方面WS2纳米颗粒团聚现象明显减弱,分布更加均匀,镀层组织变得致密;另一方面,h-BN、WS2颗粒被Ni-P 合金完整包覆,阻碍了这些颗粒的变形和镀层变形时位错的滑移,从而强化了镀层,提高硬度。经过热处理之后,镀层的维氏硬度均得到明显上升,主要原因在于镀层中Ni-P 合金基体发生晶化,有大量Ni3P 相和镍固溶体析出[18-19],并在镀层中呈弥散分布,这些物质的析出阻碍了位错运动,抑制了塑性变形。相较于纯Ni-P 镀层,Ni-P-WS2-BN复合镀层热处理后的硬度提升更加显著。这主要是由于大量h-BN、WS2颗粒的强烈钉扎作用,使得镀层晶化后基体组织更细,细晶强化效果更加突出所致。

图3 镀层热处理前后的维氏硬度与六方氮化硼用量的关系Fig.3 Relationship between Vickers hardness of coatings and h-BN dosage in bath before and after annealing

镀层热处理前后的平均摩擦因数、磨损率与槽液中h-BN 用量之间的关系如图4 所示。由图4a 可知,在镍磷镀层中加入适量WS2纳米粒子后,复合镀层(Ni-P-WS2)的摩擦因数有所下降;而同时添加WS2和h-BN 后,复合镀层的摩擦因数在热处理前后均随h-BN 用量的增加呈现先下降、后上升的趋势。h-BN用量为3.0 g/L 时,镀态和热处理态镀层的摩擦因数均达到最小值。这说明加入h-BN 对降低摩擦因数有一定作用,且h-BN 的用量存在最佳值,此现象可能与镀层的成分和形貌变化有关。通常,在其他条件相同的情况下,摩擦副表面越光滑,其实际接触面积就越大,因而具有较高的摩擦因数。随着镀层中微观颗粒的增加,镀层表面开始起伏不平,从而减少了实际接触面积,降低了摩擦因数[20]。同时,h-BN 本身具有一定的润滑作用,当受外力脱落后,会形成转移膜附着在陶瓷球上,起到润滑的作用[21-23]。当h-BN 用量过大时,摩擦因数不降反增,推测可能是由于镀层表面区域趋于平整,且镀层硬度增加导致镀层的剪切抗力增加所致。对比可知,所有镀层热处理后的摩擦因数显著低于镀态,这种现象的出现可能与Ni3P 等硬质相的出现有关[24]。当热处理后镀层硬度有所上升,在摩擦时可有效抵抗载荷,且变形较小,这有效降低了摩擦副的真实接触面积,使得摩擦因数下降。

图4 六方氮化硼用量对热处理前后镀层摩擦因数、磨损率的影响Fig.4 Effects of h-BN dosage in bath on friction coefficient (a) and wear rate(b) of coatings before and after annealing

一般认为,含h-BN 镍磷镀层具有良好的耐磨性[25-26],且耐磨性能与h-BN 的加入量有着重要关系[27]。由图4b 可知,复合镀层的磨损率在热处理前后均随槽液中h-BN 用量的增加而减小,这说明Ni-P-WS2镀层中加入h-BN 颗粒后,可有效提高镀层的耐磨性能,且随h-BN 用量的上升,耐磨性能也随之上升。这是由于h-BN 纳米颗粒和WS2纳米颗粒共沉积在镀层中,不但改善了WS2纳米颗粒的团聚,也对摩擦表面载荷有着良好的支撑作用,从而有效提升镀层耐磨性。同时,随着h-BN 用量的上升,镀层表面胞状间结构紧密,致密性上升,硬度增加,也能提高镀层的耐磨性。镀层热处理后的耐磨性显著高于镀态,其主要原因是热处理后Ni 固溶体和Ni3P 的析出使镀层硬度大幅度升高。

热处理前后镀层的磨损形貌如图5 所示。镀态下,Ni-P 镀层(图5a)通常为粘着磨损机理,而图5c 中镀层磨痕总体上较为光滑,难以观察到裂纹,且划痕较细,图5e 中镀层磨痕相对粗糙,裂纹稀疏,划痕也更加明显,有明显的犁削痕迹,而图5g 中镀层划痕密集,犁削痕迹十分明显,裂纹也比图5e 密集。可见,随着h-BN 用量的不断增大,磨粒磨损机制在镀态Ni-P-WS2-BN 镀层的磨损中逐渐占主导地位,而Ni-P 合金原有的粘着磨损程度减弱。出现这些差异的主要原因可解释为:镀态Ni-P-WS2镀层的硬度相对较低,且WS2的润滑性能良好,因而产生的划痕较浅,且不易出现应力集中。随着槽液中h-BN用量的不断增加,镀态镀层的硬度不断上升,导致其剪切阻力显著增大,因而犁削痕迹十分明显,并且加剧了应力集中。较高硬度的镀层在被陶瓷球反复碾压之后,容易出现疲劳裂纹,如图5g 中箭头所示。此外,结合牢固的纳米颗粒在镀层摩擦过程中不易脱落,对降低镀层的磨损率有贡献[28],而疏松的表面构造容易使镀层在干摩擦时快速散失材料,出现高磨损率。

图5 不同六方氮化硼用量化学镀层热处理前后磨痕表面形貌Fig.5 Surface morphologies of wear scar of the coatings with various h-BN dosages before and after annealing:a) Ni-P, as-plated; b) Ni-P, annealed at 400 ℃ ×1 h; c) h-BN 0 g/L, as-plated; d) h-BN 0 g/L, annealed at 400 ℃ ×1 h; e) h-BN 3.0 g/L, as-plated; f) h-BN 3.0 g/L, annealed at 400 ℃ ×1 h; g) h-BN 7.5 g/L,as-plated; h) h-BN 7.5 g/L, annealed at 400 ℃×1 h; i) h-BN 3.0 g/L, as-plated (low magnification);j) h-BN 3.0 g/L, annealed at 400 ℃ × 1 h (low magnification)

热处理之后,各镀层表面的磨痕(图5b、d、f、h)总体上更为光滑,裂纹、犁削痕迹均较少,主要表现为以磨粒抛光效应为主的磨损机理。从图5f、h可以看到,磨痕中存在较大面积的未磨损区域,这主要是因为镀层硬度高、耐磨性好,因此磨痕深度相对较浅,磨痕宽度也较窄。以h-BN 用量3.0 g/L 为例,如图5i、j 所示,这也有力佐证了热处理后摩擦副的真实接触面积减小这一推论。

3 结论

1)随着槽液中h-BN 用量的增加,镀层中h-BN的含量持续上升,镀层表面粗糙程度先增加后降低,胞块结构有致密化倾向。

2)镀态下,Ni-P-WS2-BN 镀层的硬度随h-BN用量的增加呈现单调上升趋势,平均摩擦因数先降低、后上升。h-BN 用量为3.0 g/L 时,平均摩擦因数最低,而磨损率则呈现单调下降趋势;h-BN 用量为7.5 g/L 时,复合镀层的耐磨性最佳。磨粒磨损机制在Ni-P-WS2-BN 复合镀层的磨损中逐渐增强。

3)400 ℃×1 h 热处理后,Ni-P-WS2-BN 镀层发生晶化反应,析出Ni3P 等相。相比于镀态,镀层硬度均有所上升,平均摩擦因数和磨损量显著下降,h-BN 用量为7.5 g/L 时,耐磨性能达到最佳。