玻璃表面功能化改性技术的现状与发展

2022-08-29王浩博李传强

王浩博,李传强

(重庆交通大学材料科学与工程学院,重庆 400074)

1 前 言

玻璃是一种惰性、耐用的材料,透明且质硬,具有良好的光学、化学和机械性能,因制造原料丰富、价格低廉而被广泛应用于建筑、交通、电子、化工、医药等领域,不仅给生产生活带来了极大便利,而且为促进科技进步和社会发展起到了重要的推动作用[1]。随着激光技术、航空航天技术、通信技术的迅猛发展,玻璃的使用要求也越发多样,比如要求玻璃具有更高的机械功能[2]、物理功能(电、光、磁)[3-5]、化学功能等[6],因此需要对玻璃表面进行处理使其获得新的功能,以满足市场需求。表面改性技术作为表面科学中重要的技术手段,被广泛应用于国民经济的许多领域,如能源、交通、通信等,其中玻璃表面功能化改性技术已逐渐满足玻璃表面功能化发展需求。

表面改性技术是使基体材料表面获得不同形貌、结构、性能的一门技术,主要包含表面沉积、喷涂、镀膜等。玻璃表面改性技术是建立在表面结构、表面和界面、表面物理、物理化学等理论基础上,通过表面改性技术改善玻璃表面及近表面的微观形貌、组织结构和化学组成,对玻璃基材进行开发和利用,实现玻璃表面功能化,即抗菌性能、防污性能、金属化、超导性能、蓄光发光性能、抗静电性能[7, 8]。玻璃表面改性技术可使玻璃在保留原有性能的基础上,获得新的复合性能,是推动工业领域发展和高新技术进步的重要力量。

本文从传统工艺和新型改性技术两大方面出发,结合不同玻璃表面改性技术的特点和应用展开论述,总结了玻璃表面功能化改性技术的研究现状。常见传统工艺(如溅射沉积法、热喷涂法、化学气相沉积法、溶胶-凝胶法)日渐成熟,成本低、工业化程度高,但存在功能化程度低、改性界面性能差等问题。随着新型改性技术(如高能粒子作用、偶联改性、化学接枝、交联改性)的迅猛发展,玻璃表面处理方法不再局限于传统工艺,新型改性技术使玻璃表面获得蓄光发光、超导、信息存储、抗菌自清洁、金属化、光催化、抗静电等复合性能[9, 10]。玻璃表面改性方法众多,各类方法对比详见表1。

表1 玻璃表面改性方法对比

2 传统工艺

2.1 溅射沉积法

溅射沉积法是利用气体放电产生的正离子,在外加电场的作用下形成高能粒子,轰击材料表面,经能量交换后原子或分子沉积在玻璃基片上[11]。溅射沉积法是基于高能粒子轰击靶材时的溅射沉积效应,其过程以辉光放电为基础,溅射沉积技术按不同的辉光放电方式可分为直流磁控溅射沉积、射频磁控溅射沉积等[12]。

卢安贤等[13]通过溅射沉积法在玻璃基片上制得了WO3膜,并在其基础上添加动态可调光学装置和电致变色系统组成智能玻璃,利用电致变色材料在电场作用下的透光(或吸收)性能的可调性,选择性地吸收或反射外界热辐射和阻止内部热扩散,从而实现玻璃幕墙的保温隔热。姚婷婷等[14]通过直流磁控溅射沉积技术在玻璃衬底上生长具有微纳结构的铝掺杂氧化锌(AZO)薄膜,将底层AZO薄膜射频功率占比从50%提升到90%,得到了具有陷光作用且光电性能优良的微纳结构AZO薄膜。聂竹华等[15]用直流射频磁控溅射沉积法分别在玻璃基底上制备VOx薄膜、单晶硅片基底上制备掺杂W的VOx薄膜,研究发现,上述薄膜均表现出良好的电阻突变性能。仲召进等[16]采用直流射频耦合磁控溅射沉积技术,在玻璃基底上制备得到光电性能优异的AZO薄膜,通过较高的射频溅射沉积功率提高沉积粒子的迁移能量,使沉积粒子在薄膜中形成较大晶粒,减少薄膜内部缺陷,使玻璃基材表面的电学、光学性能均得到明显改善。张宽翔等[17]采用直流射频磁控溅射沉积技术,以AZO陶瓷靶为靶材,在玻璃基片上低温沉积AZO薄膜,并采用质量分数为0.5%的HCl溶液刻蚀制备绒面AZO薄膜。研究发现,随着工作压强的减小,AZO薄膜致密性增强、光电性能提升,经后期刻蚀后得到了具有良好陷光作用的绒面结构。Subrahmanyam等[18]采用直流磁控溅射沉积技术在玻璃基材表面制备了具有优异光学性能的纳米AgO膜,提高了玻璃表面光学数据存储性能。Bogdanov等[19]采用宽束氩离子源反冲溅射沉积技术在玻璃表面制备了TiN纳米薄膜,在晶粒尺寸小于12 nm的情况下,得到了具有纳米结构特征的薄膜。Seima等[20]采用射频溅射沉积技术在玻璃基片上制备了纳米TiO2薄膜,该薄膜可见光透过率在70%~95%,当膜厚为50~1500 nm时,镀膜玻璃的可见光透过率高达95%。Rizzo等[21]采用射频溅射沉积法在玻璃基板上沉积TiN/ZrN多晶片,使玻璃表面具有高耐磨性、高硬度及良好的热稳定性。

从发现辉光放电管中的溅射沉积效应,并用此法在镜子上镀银,再到后续发展为二极管、三极管、四极管溅射沉积镀膜,通过溅射沉积法改性玻璃表面使其实现良好的光学、电学性能的研究日益广泛[22]。溅射沉积法工艺简单、沉积速率快、膜层均匀、精度高、重复性好,适用于工业生产。在实际生产中应用溅射沉积法对玻璃表面进行改性,已成功制造出了导弹玻璃、热反应玻璃以及集成电路基板上的电极等。

2.2 热喷涂法

热喷涂法又称热分解法,是先将金属盐类或金属有机化合物进行热分解,再喷涂于玻璃表面的一类改性方法,是玻璃表面功能化改性的常见技术手段之一。热喷涂法经一系列化学反应在玻璃表面生成金属氧化物薄膜,其反应过程如式(1)~式(3)所示[23]:

MX2+1/2O2→MO+X2

(1)

MX2+H2O→MO+2HX

(2)

MR+O2→MO+xCO2+yH2O

(3)

式中,MX2为金属盐类,MR为金属有机化合物,MO为玻璃表面生成的金属氧化物。在热喷涂过程中,金属盐类会雾化成气溶胶,被高速喷射在玻璃基片表面形成涂层,气溶胶在玻璃表面会发生热分解,由于不同种类的金属离子呈现不同的颜色,因此玻璃表面表现出不同的的光谱特性。

Gomez等[24]采用热喷涂工艺研究了石墨烯纳米片(graphene nanoplate, GNP)掺量对提升GNP复合Y2O3-Al2O3-SiO2(YAS)玻璃陶瓷涂层摩擦损伤性能的影响,提出了GNP/YAS涂层磨损机理,研究结果表明,摩擦系数和磨损率随着石墨烯含量的增加而降低,有效提升了复合涂层的摩擦性能。Caas等[25]通过生物活性玻璃涂层的研制发现,将前驱体SiO2、CaO、Na2O、P2O5与蒸馏水混合,通过热喷涂技术将上述混合液喷涂于玻璃基片上,可使玻璃表面获得良好的生物活性。Gao等[26]通过控制基片温度和原料粉末分布,结合热喷涂工艺,成功制备了厚度为1200 μm的双层致密玻璃涂层,涂层中的细小颗粒降低了玻璃涂层的孔隙率和界面上的残余应力,涂层与基片的粘合强度提高了一倍。Garcia等[27]通过热喷涂法成功地在玻璃基材表面制备了170 μm的玻璃-石墨烯混合涂层。该涂层不仅表现出极高的电导率(1.4×102S·m-1),而且还提升了材料整体的导热性,使材料可被广泛应用于航空航天领域中的热防护系统及电磁干扰防护系统。Ham等[28]采用典型的热喷涂工艺制备了Fe46.8-Mo30.6-Cr16.6-C4.3-B1.7金属玻璃涂层,研究表明,该金属玻璃涂层具有很高的硬度值,平均为2403.5 HV,各区域的力学性能较为均匀,进一步经压痕组织观察表明,该涂层具有很好的耐磨损性能。Floristán等[29]提出将复合TiO2涂层,TiO2/NiCrAlY涂层,陶瓷-金属混合层和陶瓷单层等4个体系作为导电涂层在微晶玻璃上进行热喷涂,采用实验设计(design of experiment,DOE)方法分析了工艺参数对玻璃陶瓷基板电学性能和力学性能的影响,研究结果表明,采用热喷涂技术可以开发单层导电系统,使玻璃陶瓷基板获得良好的导电性能和机械性能。

热喷涂法操作简单、膜层和玻璃基材结合紧密、复合涂层表面耐磨性、抗腐蚀性能得到明显改善,可实现工业化生产。但热喷涂法也存在许多不足,如材料利用率低、喷涂液对设备腐蚀严重,热分解后有HCl等气体排出易造成环境污染等,其中最大的问题在于热喷涂的膜厚不易控制,色彩的均匀性、稳定性低,因此热反射玻璃和吸热彩色玻璃很少采用此工艺。

2.3 化学气相沉积法

化学气相沉积(chemical vapor deposition,CVD)是流经基材表面的气态原料发生热分解或化学反应,在基材表面生成薄膜的方法。根据激发气相化学反应发生条件的不同,将CVD法大致分为热化学气相沉积法、等离子体化学气相沉积法、光化学气相沉积法3大类,目前CVD法作为一种重要的材料制备技术,已被广泛应用于制备光通讯石英玻璃纤维、大规模集成导电材料、磁性薄膜材料和光电子薄膜材料等[30-32]。

薄膜材料的蒸气相经过化学反应后,在玻璃基材表面或近表面形成固相薄膜,为避免在气相下反应过程中生成粉末状沉积物,常通过加热、高频电场、光辐射、电子束、等离子体增强等作用提高反应活性。

用于CVD技术的化学反应主要有5大类,即分解反应、氧化和还原反应、水解反应、聚合反应、输运反应,其反应步骤分别如式(4)~式(8)所示[33]:

AB(g)→A(s)+B(g)

(4)

AB(g)+C(g)→A(s)+BC(g)

AB(g)+2D(g)→AD(s)+BD(g)

(5)

AB2(g)+2H2O(g)→AO(s)+2BH(g)+H2O(g)

(6)

xA(g)→Ax(g)

(7)

(8)

上述化学反应中,A,B,C,D为化学元素,C为氢或金属,D为氧或氮。

采用CVD法能在玻璃表面沉积金属或氧化物,形成各种纳米功能膜。Brook等[34]采用CVD法在玻璃表面分别沉积了纳米TiO2膜和Ag膜,使改性后玻璃获得了良好的抗菌性和光催化活性。Zhang等[35]通过CVD法将多层石墨烯作为滤光片直接沉积在石英玻璃上,研究发现,该石墨烯改性的玻璃基材在400~2500 nm的波长范围内表现出稳定的透射率,进一步表明石墨烯改性石英玻璃可以作为光学截止滤光片,有利于层状材料及其异质结构在高性能多功能滤光器中的宏观光学应用。单俊杰等[36]以乙醇为碳源前驱体,通过低压化学气相沉积法提升石墨烯玻璃样品的宏观均匀性,改进了大尺寸石墨烯玻璃的制备工艺。Jubu等[37]在N2和H2混合气氛、950 ℃条件下,采用CVD法在玻璃衬底上制备了Ga2O3纳米膜,研究结果表明,上述复合材料因具有宽禁带、致密的薄膜和混合相晶体系,在紫外探测器和气体传感器等光电子应用领域具有广阔的应用前景。Aper等[38]分别在惰性N2和N2/NH3混合气氛中,利用大气化学气相沉积(atmospheric chemical vapor deposition,ACVD)技术在玻璃表面沉积In2O3纳米膜,研究表明,改性后的材料具有高光学透明度和良好的导电性。Potocky等[39]采用微波等离子气相沉积法,在载玻片上沉积了纳米金刚石膜,该复合材料具有良好的光学、热稳定性以及生物兼容性和化学惰性。

CVD法能有效控制膜层纯度、结构和晶粒度,且因处理过程温度较高,膜层与玻璃基材之间的结合力大,只需选择不同的激发气体或改变工艺参数,即可获得不同性质的单层膜或多层膜,实现工业化生产。但因制造成本过高以及生产过程中存在有害废气,导致应用推广受限。

2.4 溶胶-凝胶法

溶胶-凝胶法是将催化剂、金属醇盐与有机溶剂水溶液共混后,使金属醇盐发生水解生成溶胶,在酸性环境下发生缩聚反应生成凝胶,经陈化、干燥、有机物分解与挥发,在玻璃上形成薄膜的玻璃表面改性技术[40]。醇盐多为正硅酸甲酯或正硅酸乙酯,醇盐水解后生成物为(HO)nSi(OC2H5)4-n。正硅酸乙酯的水解反应,如式(9):

(9)

水解产物在酸催化的作用下发生缩聚反应,如式(10):

(10)

随着缩聚反应的进行,溶胶中的粒子相互碰撞形成粒子簇,粒子簇团聚使整个溶胶体系形成三维网状结构,导致结构流动性逐渐减弱、弹性逐渐增强,形成凝胶。

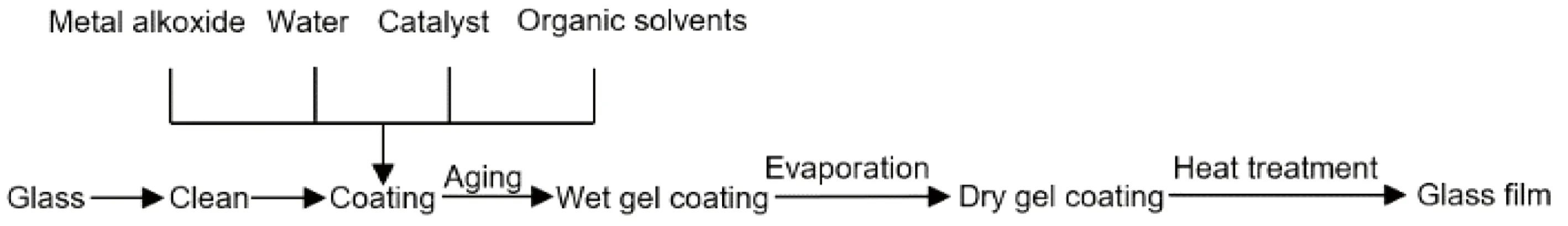

溶胶-凝胶法玻璃表面改性有浸渍法和旋转法2大类,技术路线图如图1所示[41]。

图1 溶胶-凝胶法玻璃表面改性技术路线[41]

陈七等[42]采用溶胶-凝胶法将锑掺杂氧化锡(ATO)掺入硅溶胶,并利用六甲基二硅氮烷(HMDS)对溶胶进行疏水改性,在玻璃表面首先制备了一层SiO2增透膜,然后在SiO2增透膜表面制备了一层具有疏水与抗静电性能的薄膜。研究表明,当ATO掺量在10%~20%(质量分数)时,双层薄膜具有比单层SiO2增透膜更高的透过率,在可见光范围内,双层薄膜平均透过率最高可达93%,峰值透过率为94.6%,与水的接触角最高可达到95.7°,表面电阻在106 Ω/□以下。Omar等[43]采用溶胶-凝胶法合成了2种SiO2玻璃涂层(58S和68S),并将其分别浸涂沉积在镁合金上,为去除涂层中有害残留物,需将玻璃涂层在37 ℃的汉克斯平衡盐溶液(HBSS)中浸泡处理72 h,结果表明,浸泡处理后的生物活性玻璃涂层可以延缓镁合金早期的快速降解并表现出优异的生物活性。Shi等[44]采用溶胶-凝胶法在玻璃表面复合Ce4+掺杂TiO2薄膜,结果表明,改性材料杨氏模量、强度、断裂韧性和硬度等随着薄膜厚度的增加而提高,Ce4+掺杂TiO2薄膜显著提高了玻璃的机械性能。Jazi等[45]采用溶胶-凝胶法合成了不同Sr,Mg含量的SiO2-P2O5-CaO-生物活性玻璃(bioactive glass,BG),研究表明,含MgO质量分数为8%的掺镁玻璃具有较好的生物相容性,增加MgO和SrO的加入量可以改善BG的力学性能。

溶胶-凝胶法工艺简单、成本低廉、镀膜效率高、稳定性较好、可快速大面积制备,被广泛应用于玻璃表面纳米功能膜的制备。但该方法制备的纳米功能膜结构、厚度不易控制,光透射比高。对于溶胶-凝胶法作为玻璃表面功能化改性技术的应用,如何保持膜层的均匀性、耐磨性、耐腐蚀性将成为未来的重点研究方向。

3 新型工艺

3.1 高能粒子法

等离子体是由大量相互作用、但仍处于非束缚状态下的带电粒子组成的非凝聚系统[46]。根据物理性质不同,等离子体可以分为高温等离子体与低温等离子体。其中,低温等离子体又称为非平衡等离子体,根据工作气压不同,非平衡等离子体又分为低气压非平衡等离子体与高气压非平衡等离子体[47]。低温等离子体改性技术是物理学、化学、电子学、真空技术学等学科交叉发展而来的新兴技术,是一种新型的材料加工处理方法。该方法对基材损伤小、改性时间短、效率高,被广泛应用于材料表面处理与改性。

等离子体表面处理所用的气体可分为反应性和非反应性气体,在等离子体官能化处理中,反应性气体(O2、NH3、N2、H2、CO2和H2O等)能够在放电气氛中产生大量的活性粒子(电子、离子、原子和亚稳态粒子等),这些粒子拥有足够的能量,表现出强反应活性,可在材料表面发生反应,引入所需官能团[48];Ar、He等是最常用的非反应性气体,由于非反应性气体等离子体中高能粒子轰击材料表面时传递能量,因而能与材料表面发生相互作用,在材料表面产生大量的自由基[49],当He-Ar组成的潘宁气体混用时,大量结合的电子保持在激发状态,能够激发电离能较小的气体分子,产生潘宁效应(Penning effect),进而提高气氛中多种粒子的反应活性[50]。

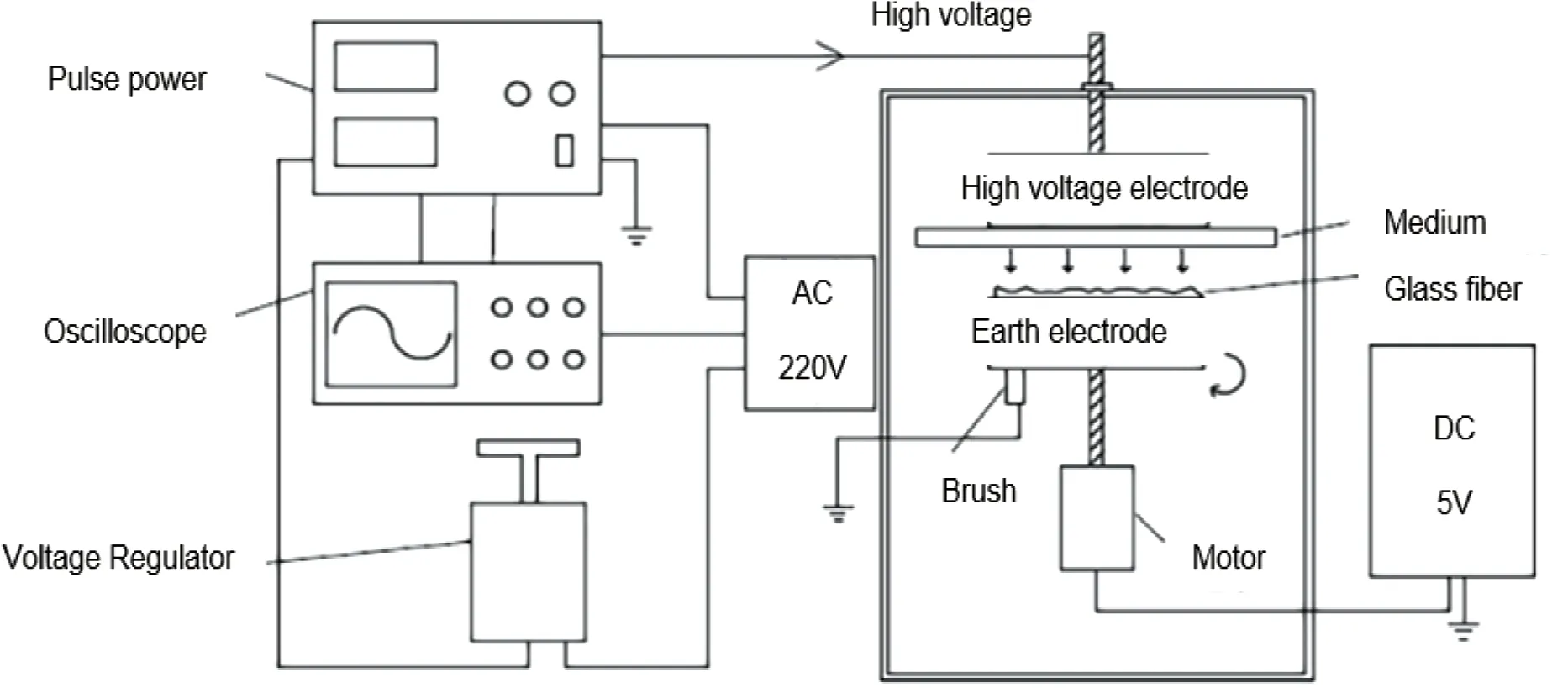

低温等离子体改性技术处理玻璃纤维操作工序简单,等离子体中的自由基、离子和电子通常作用于纤维的表层,对纤维整体性能影响小,并可从废弃物衍生的气体以及金属中回收能量,真正实现“零浪费”[51]。杨国清等[52]采用如图2所示的低温等离子体处理装置,在大气压下对无碱玻璃纤维进行表面改性处理,发现O2、CO2、H2O等离子体主要增强纤维和玻璃表面之间的相容性。邱毓昌等[53]采用Ar等离子体对玻璃纤维表面进行改性处理,扩大了纤维与聚合物基体的接触面积,并增加了界面粘附性。高劲松等[54]利用低温等离子体对有机玻璃表面进行改性,改性后玻璃表面分子发生不同程度的热蚀、交联、降解、氧化,增加了有机玻璃表面分子的活性,提高了氧化铟锡薄膜复合有机玻璃界面粘结强度。苏葆辉等[55]采用低温等离子体表面改性技术,在玻璃表面引入氮元素和氨基,通过蛋白吸附和体外成骨细胞培养证明低温等离子体改性生物玻璃可以提高材料表面的生物活性。Ravikumar等[56]选用CdSe/CdS核壳量子点(quantum dots,QD)通过非化学等离子体法对玻璃基材进行蚀刻,实现玻璃基材表面改性,通过玻璃基质(载玻片)上的抗大肠杆菌多克隆抗体和抗体偶联QD组建典型的三明治模型,发挥玻璃的光学透明性和QD的高荧光性,使其成为高灵敏度病原体检测方式,用以检测大肠杆菌,检测范围达到(50±10) CFU/mL,研究表明,改性后的玻璃具有优良的光学透明度和较低的大肠杆菌检测下限。

图2 低温等离子体处理装置示意图[52]

低温等离子体改性技术可实现玻璃表面功能化改性,但在玻璃表面活化修饰的应用还鲜有报道,因此通过实现玻璃表面的细胞活化修饰,提升生物分子的活性和识别位点灵敏度等,具有潜在的应用前景[57]。

3.2 偶联剂改性法

常见的偶联剂可分为硅烷偶联剂、钛酸酯偶联剂、酸酯偶联剂、磷酸酯偶联剂4类。基于硅烷偶联剂的玻璃表面改性,根据反应条件的不同可分为有水反应和无水反应2类,如图3所示。在无水条件下,硅氧烷键直接与硅羟基反应,硅氧烷键相互之间不反应,硅烷偶联剂分子之间不缩合;在有水条件下,硅烷偶联剂先水解生成Si—OH,再与SiO2表面羟基反应,脱水缩合形成Si—O—Si,因SiO2表面离子配位不饱和,倾向于配位水分子,因此大多数氧化物吸附的水分子很容易发生解离,易导致氧化物表面的羟基化[63-65]。

图3 硅烷偶联剂改性SiO2作用机理[63]:(a)有水反应,(b)无水反应

王长伟等[66]以玻璃纤维为载体,通过浸渍法对其表面进行偶联剂改性,进而制备生物固定化载体,并对脂肪酶进行了固定化,发现玻璃纤维偶联剂改性制备的固化玻璃表面润湿性能得到明显改善,对脂肪酶的固载率也得到明显提高。张素风等[67]研究了γ-氨丙基三乙氧基硅烷(KH550)对废弃玻璃钢(WGFRP)/聚丙烯(PP)复合材料性能的影响,改性后复合材料的拉伸强度、耐磨性、抗老化性等显著提高。Jensen等[68]采用由混合硅烷偶联剂组成的纤维胶剂修饰纤维与基体相之间的反应,通过控制玻璃纤维的表面粗糙度,在玻璃纤维增强复合材料中实现高冲击能量吸收而不损失材料结构性能。卢玲等[69]采用硅烷偶联剂对BG进行表面修饰,使其热性能发生改变。

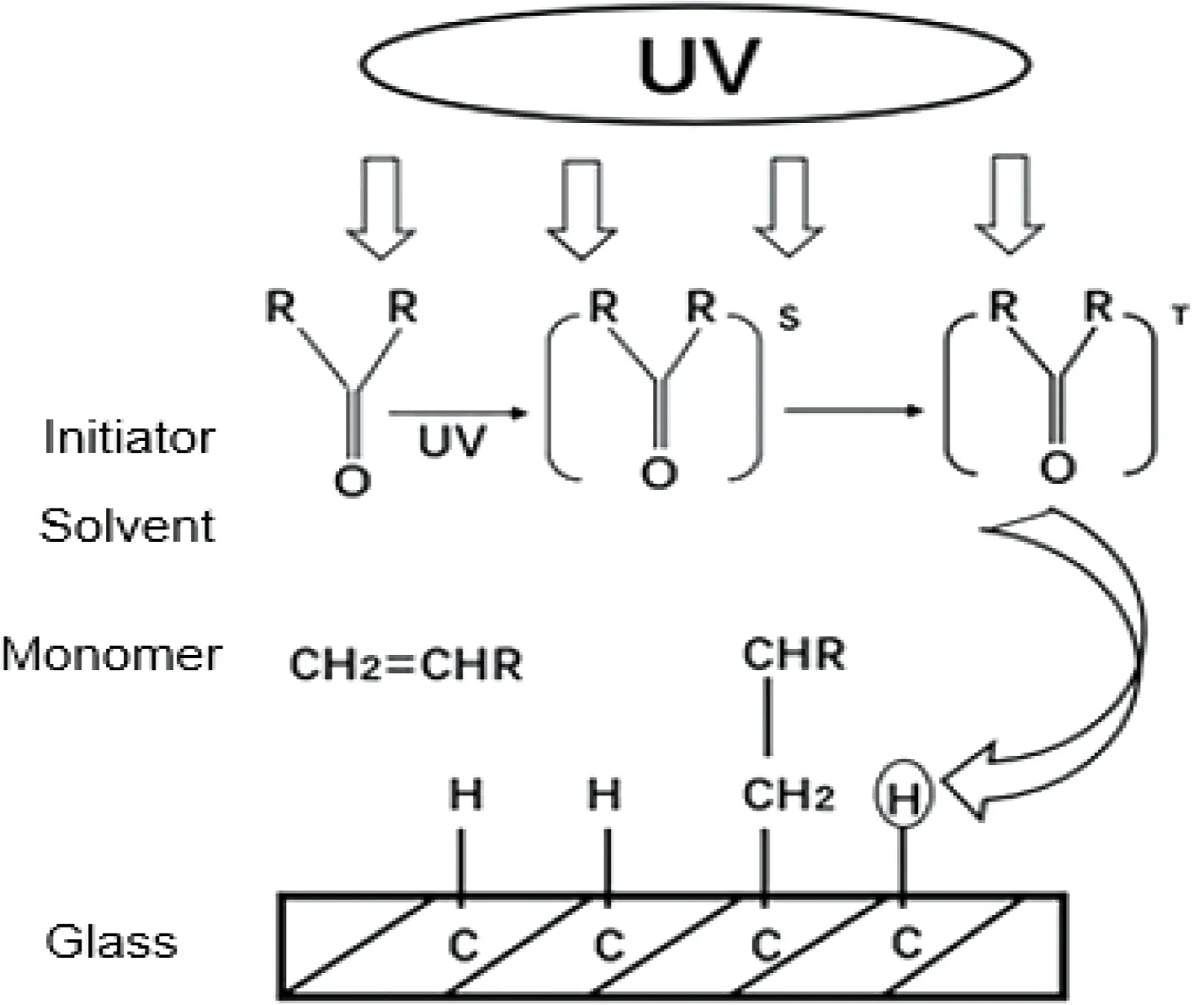

3.3 表面接枝法

玻璃表面接枝改性是通过玻璃中SiO2粒子表面的官能团与改性单体或聚合物上的功能基团反应,在SiO2表面接枝聚合物链达到改性的目的。经表面接枝处理后的SiO2表面具有不同宏观形态,改性单体在引发剂作用下,直接从SiO2粒子表面开始聚合增长,使高分子包覆在SiO2粒子表面[70]。玻璃表面接枝改性方法主要有物理吸附和化学接枝2种,玻璃表面接入反应基团,之后使表面引发单体聚合,表面聚合增长接枝的原理如图4所示[71]。化学接枝包括“接枝到”(grafting to)和“接枝于”(grafting from)2种,前者是通过具有反应性基团的聚合物发生化学反应接枝到基体表面,但因空间阻碍,接枝密度低;后者在基材表面引发聚合反应,单体体积小,容易扩散到基体表面发生链增长反应,接枝密度高[72]。

图4 玻璃表面聚合增长接枝原理[71]

目前,普遍采用引入特定基团后在玻璃表面引发接枝聚合制备聚合物/无机杂化复合材料。Matyjaszewki等[73]综述了原子转移自由基聚合(atom transfer radical polymerization,ATRP)法,为SiO2表面聚合增长的研究提供了参考。Park等[74]将气相纳米SiO2表面用HCl溶液处理,并在SiO2表面引入—Cl,之后通过ATRP法引发苯乙烯磺酸钠(SSA)和聚氧乙烯甲基丙烯酸酯(POEM)在SiO2表面聚合,如图5所示[63]。

图5 SiO2表面接枝聚合反应[63]:SiO2-g-POEM和SiO2-g-PSSA

Beyer等[75]通过烷基硅烷单层过氧化接枝甲基丙烯酸酯(PEGMA),逐步合成聚乙二醇薄膜,并对玻璃基片进行修饰,研究表明,玻璃表面的该聚合物涂层稳定性较好,可达到防止玻璃表面非特异性蛋白质吸附的目的。孙婷婷等[76]采用合成的大分子硅烷偶联剂,即聚甲基丙烯酸甲酯-b-3-甲基丙烯酰氧基丙基三甲氧基硅烷(PMMA-b-PTMSPMA),对玻璃表面进行接枝改性,研究表明,改性后的玻璃表面与水的接触角可从30°提高到65°,提高了玻璃表面的疏水性。Ruckenstein[77]采用单层苯胺对玻璃表面进行接枝改性处理,以制备导电表面,研究表明,聚苯胺接枝改性玻璃的表面电导率约为10 S/cm,高于通常值(1 S/cm),具有良好的导电性。Huang等[78]通过三甲氧基甲硅烷与玻璃表面硅烷醇基的反应,对玻璃表面进行接枝改性处理,研究表明,带有季铵化聚二甲基丙烯酸甲酯链的嵌段共聚物复合玻璃对大肠杆菌的生物灭活性明显增强。

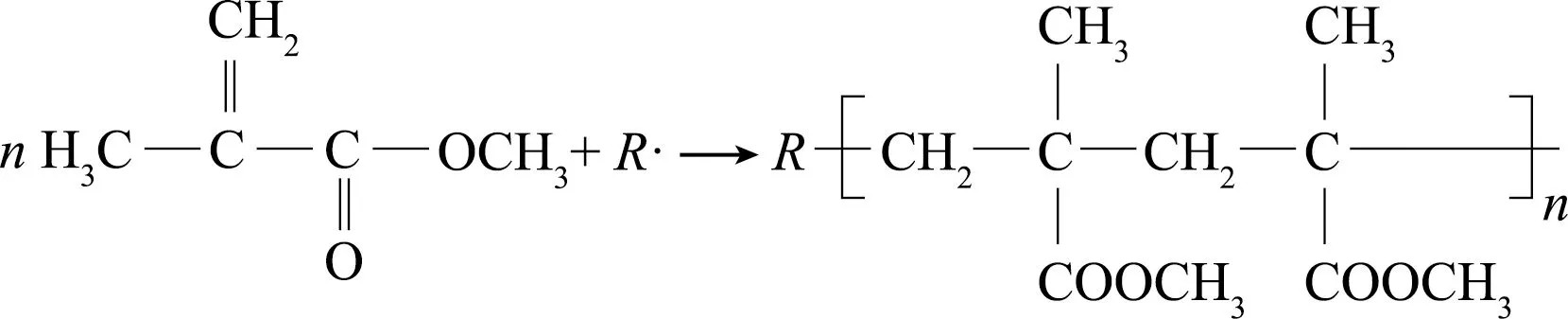

3.4 交联改性法

交联改性是高分子之间相互键合交联,形成具有网络结构的较稳定分子(体型分子)的反应。此反应使线型或轻度支链型的大分子转变成三维网状结构,以此提高材料的强度、耐热性、耐磨性、耐溶剂性等性能,主要反应机理如图6所示[79]。

图6 交联改性反应机理[79]

Polymerization reaction:

R·——radical initiator

n——104~2×105

Cross-linking reaction:

玻璃表面交联改性法分为物理交联法和化学交联法,物理交联改性是指添加物与材料依靠添加物与分子链之间的相互作用力交联在一起,主要方法是填充改性,将改性剂以共混或者填充的方式与玻璃基材混合[80];而化学交联改性则是直接改变玻璃表面的分子结构,可提升玻璃表面的粘附性和耐腐蚀性能,因此玻璃表面化学交联改性应用相对更为广泛[81]。化学交联改性主要有氧化表面处理、辐射接枝交联、光交联、过氧化物交联和硅烷交联改性等方法,上述方法有利于提高玻璃的使用温度、克服由应力引起的开裂现象[82]。

袁金颖等[83, 84]以二乙烯基苯(DVB)为交联剂,偶氮二异丁腈(AIBN)为引发剂,将甲基丙烯酸甲酯(MMA)、苯乙烯(ST)、甲基丙烯酸浇铸共聚,制备了一种表面硬度大、抗冲击强度高、光学透明性良好的交联改性型有机玻璃材料。段明文[79]采用三烯丙基异三聚氰酸酯(TAIC)交联改性,提高了有机玻璃的耐热性能,表明TAIC对聚合物还有增塑的作用。张淑斌[85]概述了不同种类交联剂对以MMA为主的有机玻璃结构和性能的影响,研究表明,加入甲基丙烯酰胺(MD)、羟甲基丙烯酰胺(HMD)、甲氧甲基丙烯酰胺(MMD)等交联剂增强了PMMA的物理力学性能,耐溶剂性和耐热性能。Wu等[86]通过辣根过氧化物酶(HRP)/葡萄糖氧化酶(GOD)偶联的级联反应催化交联,使三维树枝状聚甘油(dPG)支架结合到玻璃表面,在葡萄糖存在的情况下,所得聚合物改性玻璃涂层高度稳定,具有抗菌性,并可在生理条件下发挥作用,对抑制细菌粘附具有高效活性,可用于与葡萄糖相关的医疗装置。Eeseul等[87]设计了具有不同可聚合端基的儿茶酚底漆,将儿茶酚双功能底漆和玻璃基材之间进行化学交联改性,由于儿茶酚在玻璃基材表面的氢键作用,因此含有儿茶酚底漆填料的复合材料显示出优异的机械性能;此外,通过细胞附着试验证实了儿茶酚双功能底漆改性玻璃表面具有良好的生物相容性。董月国[88]以三羟甲基丙烷三丙烯酸酯(TMPTA)为交联剂,通过光引发自由基聚合法对玻璃表面进行功能化处理,成功接枝到玻璃表面的异丙基丙烯酰胺(NIPAM)网状膜具有良好的粘接强度和稳定性。由于NIPAM网状膜在不同温度下变色的特性,接枝NIPAM网状膜的玻璃在作为温控开关器件方面具有潜在的应用前景。

4 结 语

本文主要综述了玻璃表面改性方法的研究进展,讨论了传统改性工艺如溅射沉积法、热喷涂法、化学气相沉积法、溶胶-凝胶法的特点及应用,分析概括了高能粒子法、偶联剂改性法、化学接枝法、交联改性法等新型改性技术的作用过程和研究现状,综合分析各类玻璃表面改性方法可知,目前研究多采用偶联剂改性法实现玻璃表面改性修饰,其处理效果较好,但存在改性效率低、制剂水解后释放出刺激性气体等缺点。因此,提高硅烷偶联剂与玻璃表面的相互作用、减小反应副产物对环境的影响,将成为未来玻璃表面功能化改性技术拓展的研究重点。表面接枝法也能有效增强玻璃和复合材料的界面性能,如何提高玻璃表面接枝率,如何通过数学模型对接枝官能团进行定量模拟分析,将成为玻璃表面改性突破的新方向。随着新型合成材料的问世,玻璃表面功能化改性技术将会更加安全化、多样化、工业化。