旋流流化床数值模拟及颗粒运动分析

2022-08-29李宗哲王黎望陈迩文杨伟辉华东理工大学机械与动力工程学院上海200237

李宗哲, 王黎望, 陈迩文, 杨伟辉, 马 良(华东理工大学机械与动力工程学院,上海 200237)

流化床技术具有传热传质效率良好、处理量大、操作简易等优点,在干燥、造粒、煤气化、催化聚合以及废气处理等工业生产过程中应用广泛[1]。旋流流化床是在传统流化床的基础上,应用旋流器特性将传统喷动式改为旋流式,将轴向进口改为切向进口,利用湍流三维旋转产生的剪切力强化了活性炭颗粒和吸附质的碰撞接触,从而达到提高吸附效率的目的[2]。旋流床内部流场复杂,既有半自由涡流又有强制涡流,颗粒受力复杂,目前对颗粒运动状态的研究尚浅[3]。

Yu 等[4]采用计算流体力学(CFD)软件研究了大规模流化床的最佳速度流动区域,并将床层内密度分布与固体夹带通量同实验测量结果进行对比,结果一致。目前对于流化床的数值模拟研究主要基于欧拉双流体模型,即利用Fluent 软件进行模拟。文献[5-6]在此基础上通过模拟获得喷动床内颗粒体积分数分布和流场均匀度情况,并研究了多喷嘴对喷动床内气固两相的影响规律,证实了多喷嘴可以有效增强环隙区颗粒相对运动。龙新峰等[7]利用欧拉多相流研究了三维旋流流化床内气固两相流动特性,得出切向速度会促进气固两相的混合,使得颗粒与气体的接触面积增大,减少气相流动死区,但会削弱床内气流的轴向发展。王晓静等[8]基于Fluent 软件,采用标准k- ε 模型模拟了旋流床内气相旋流流场,得到了利于造粒包衣的流场结构。张玉春等[9-10]研究了旋流器混合腔内气固两相的流动特性和颗粒运动轨迹。黄峰等[11]进行了旋流反应器内颗粒停留时间的CFD 模拟,也基于欧拉双流体模型考察了气速对颗粒停留时间的影响。此外曹仲文等[12]单独对颗粒在旋流器中的流场受力进行了分析,在理论上为研究分散相颗粒在流场中的运动提出合理参照。Song 等[13]间歇操作循环流化床,利用聚合物吸附剂从混合气体中吸附甲苯,实现了甲苯的有效排放。吴传昌等[14]用CFD 模拟研究了带有旋流筛板的气-固流化床内在不同操作气速下颗粒的流化特性,通过对床层颗粒固含率瞬时变化、不同时刻速度矢量的分布、操作气速对颗粒固含率的影响和颗粒固含率随轴向高度的变化分析,研究了流化床内气泡形成、发展和破裂的过程。武强等[15]采用欧拉多相流模型进行计算,模拟研究了带有旋流筛板的气-固流化床内在不同操作气速(0.44~1.14 m/s)下颗粒的流化特性。王坤等[16]采用欧拉-拉格朗日研究方法,通过数值模拟对湍动流化床的流化特性开展研究,得出了床层内压力、固含率、颗粒速度及粒度分布规律,研究了喷动流化床内颗粒的分布状态。

喷动式流化床和旋流流化床的数值模拟通常基于欧拉双流体模型并利用Fluent 软件对两相流场进行分析,其实质是将流化床中颗粒视作流体类型进行两相分析。然而流化床中颗粒作为刚体,其在流场中受力复杂,并且在旋流场中产生的自转也不可忽略,所以欧拉双流体模型在分析颗粒运动特性中有一定局限性。

本文采用Fluent 软件对旋流床进行了流场分析,并且利用Fluent 耦合离散元分析软件EDEM 对颗粒的运动进行了模拟。模拟模型在以往的单旋流进口流化床基础上设计了双旋流进口流化床,模拟过程探讨了新型旋流流化床的流场特点和颗粒运动,同时对比探究了这两种流化床结构的差异。

1 模拟模型

1.1 网格划分

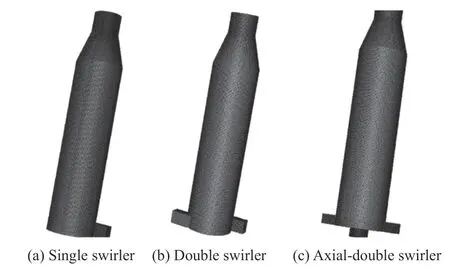

本文建立了3 个旋流流化床模型,分别是单旋流进口模型、双旋流进口模型以及轴向耦合双旋流进口模型。流化床的主要参数为:筒体高310 mm、直径55 mm、切向进口宽20 mm。进口管长40 mm、轴向进口管径26 mm。3 种模型的截面尺寸如图1所示,其切向进口为Y坐标方向。使用网格划分软件ICEM 对3D 模型进行网格划分,采用切分block 的方法分别对3 个模型进行六面体网格划分,每个计算域网格数目约为400 000。单旋、双旋流进口模型以及轴向耦合双旋流进口的流化床模型的三维网格示意图如图2 所示。

为了考虑不同网格数对仿真结果的影响,将网格数分为153 914、 329 276 和647 082,网格最小正交质量均大于0.35。当工况一定时,经过300 次迭代,得到底部上方100 mm 处直线的轴向速度分布,仿真结果如图3(a)所示。可以看出,当网格数为153 914、329 276、647 082 时,3 条速度曲线分布几乎相同,证明网格数目变化不会引起模拟结果偏差。本文采用了网格数为329 276 的模型进行模拟。

同时为验证模拟合理性,进行了可靠性验证,如图3(b)所示,图中示出了不同风速下实验和模拟过程中模型的压降变化。可以看出,在不同进气情况下,压降的实验测定值与数值模拟值吻合较好,表明本次模拟使用的模型和方法可以很好地模拟流场特性。

1.2 欧拉双流体计算模型

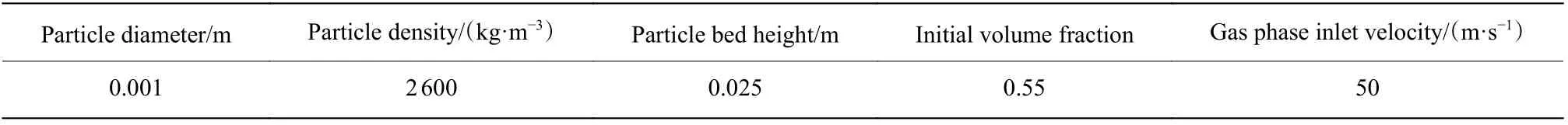

为研究流化床内气固流动特性,采用欧拉双流体模型对气固两相进行模拟分析。床层壁面采用无滑移边界条件,颗粒动力黏度系数采用软件默认值。气体进口为速度进口,出口为压力出口,压力与速度耦合采用Phase Coupled SIMPLE 算法求解,因为模型采用六面体结构化网格,且网格和流动方向一致,所以体积分数守恒方程的离散化采用QUICK 格式,以获得更高的精度,其余采用二阶迎风格式,迭代步长0.01 s,边界条件及模拟参数设定分别见表1 和表2。

图1 流化床截面尺寸示意图Fig. 1 Diagram of section size of fluidized bed

图2 流化床三维网格示意图Fig. 2 3D grid diagram of fluidized bed

图3 网格无关性验证(a)及可靠性验证(b)Fig. 3 Grid independence verification (a) and reliability verification (b)

表1 边界条件设定Table 1 Boundary condition setting

1.3 离散元计算模型

研究旋流流化床内颗粒的运动轨迹、速度变化等对掌握床层内流动特性有重要意义,离散颗粒在旋流场中受力非常复杂,所以单纯将颗粒簇视为流体计算并不可取。

本文分析了颗粒在旋流流化床中的受力,并运用Fluent 耦合EDEM 的方法研究了颗粒的运动轨迹和速度变化。Fluent 主要负责气相流场计算,EDEM进行颗粒模拟,将颗粒视作离散型可以将其在流场中所受力考虑在其中,从而得出较为合理的颗粒运动轨迹。在EDEM 软件中先进行颗粒预填充,颗粒粒径为1 mm,密度为2 600 kg/m3,填充数目为5 000,旋流入口气速为20 m/s,模拟轴向进口气速为10 m/s。导出颗粒的运动轨迹并分析颗粒轴向速度随时间变化的规律。

表2 模拟参数设定Table 2 Simulation parameter setting

1.4 颗粒受力分析

旋流流化床中,流体中颗粒除受到颗粒之间相互碰撞产生的作用力外,主要有以下几种受力:

(1)颗粒的惯性离心力。活性炭颗粒在旋流场中做圆周运动受到离心力,离心力指向壁面一侧。

(2)马格努斯力。颗粒在旋流场中自转产生横向作用力,颗粒自转方向与旋流方向一致,故而马格努斯力指向床壁一侧。

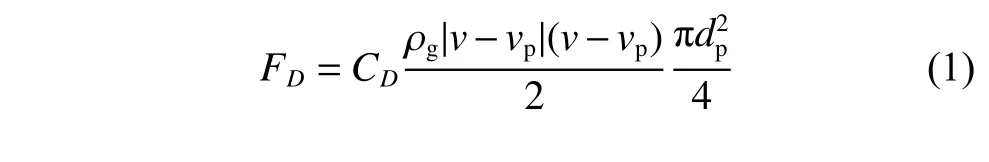

(3)流体介质阻力。颗粒和流体介质之间有相对运动,颗粒受到与运动方向相反的阻力。球形颗粒定常流体中力学表达式(式中下标g 表示空气,p 表示颗粒)如下:

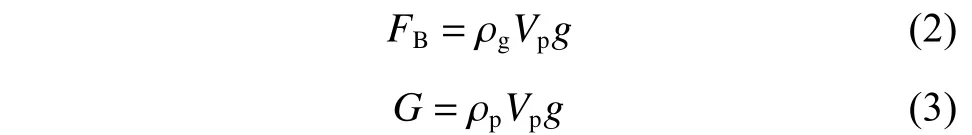

(4)浮力FB、重力G。

(5)压力梯度力。旋流床内流动有压力梯度,压强的合力作用在球形颗粒上,如果沿流动方向的压力梯度用 ∂p/∂l表示,则作用在球形颗粒上的压力梯度力为:

其中:p为压力,l为距离。压力梯度力方向与压力梯度相反。

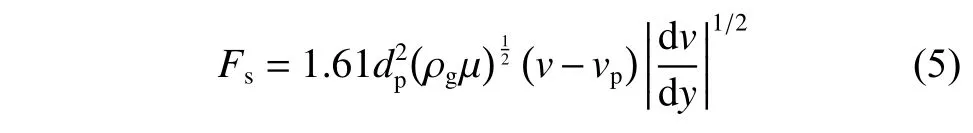

(6)萨夫曼升力(即滑移-剪切力)。流场中存在速度梯度,颗粒两侧的流速不同会产生低速指向高速的升力,其包含了滑移和剪切的耦合作用力。在流体雷诺数Re<1 时,其计算式为:

(7)附加质量力。球形颗粒在旋流场中会使周围流体速度产生变化,流体也会产生对颗粒的反作用力。该力的计算式为:

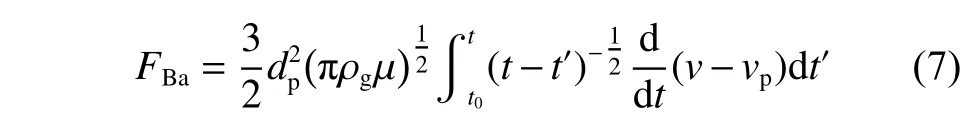

(8)巴塞特力:流体如果是有黏性的,颗粒会受到黏性流体中做变速运动增加的瞬时非稳态流场阻力。该力的计算式为:

2 结果与分析

2.1 流化床内颗粒体积分布

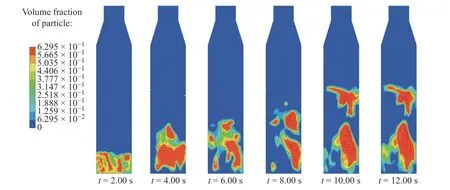

模拟过程中气相入口速度较大,单旋流和双旋流的流场差异更加明显,图4、图5 分别为Fluent 软件模拟单旋流流化床和双旋流流化床在2.00、4.00、6.00、8.00、10.00、12.00 s 的颗粒体积分布云图。

图4 单旋流流化床内颗粒体积分数随时间分布Fig. 4 Distribution of particle volume fraction with time in the single swirler fluidized bed

图5 双旋流流化床内颗粒体积分数随时间分布Fig. 5 Distribution of particle volume fraction with time in the double swirler fluidized bed

由图4 云图可见,在整个上升过程中单旋流流化床内颗粒簇主要分布在筒体一侧,近壁面堆积较为严重,水平混合程度较差,产生此类现象的颗粒集中分布在进口的对面,颗粒分布不均匀,非常不利于气固两相充分混合。究其原因,单旋流进口切向风的环流作用较弱,混合力度不够,大部分气流穿过床层,在颗粒团簇内部聚集最终将颗粒簇分离,一部分颗粒在气流抬升下到达更高的位置,一部分颗粒由于气流穿透效果低在一侧积聚,导致颗粒簇密度增大,沿筒壁轴向爬升速度慢,流化状态差。

由图5 可以看出,双旋流进口显著改善了旋流流化床底部的颗粒流化程度,使得切向速度在水平面分布更加均匀,相比于单旋流,消除了弱环流区,使得颗粒在整个圆周运动过程中都有持续稳定的速度。筒体内部气流轴向速度分布较为对称,从云图可以看出颗粒簇的轴向上升稳定,且在筒体内分布均匀,没有沉降堆积现象。

2.2 流化床内气流轴向速度分布

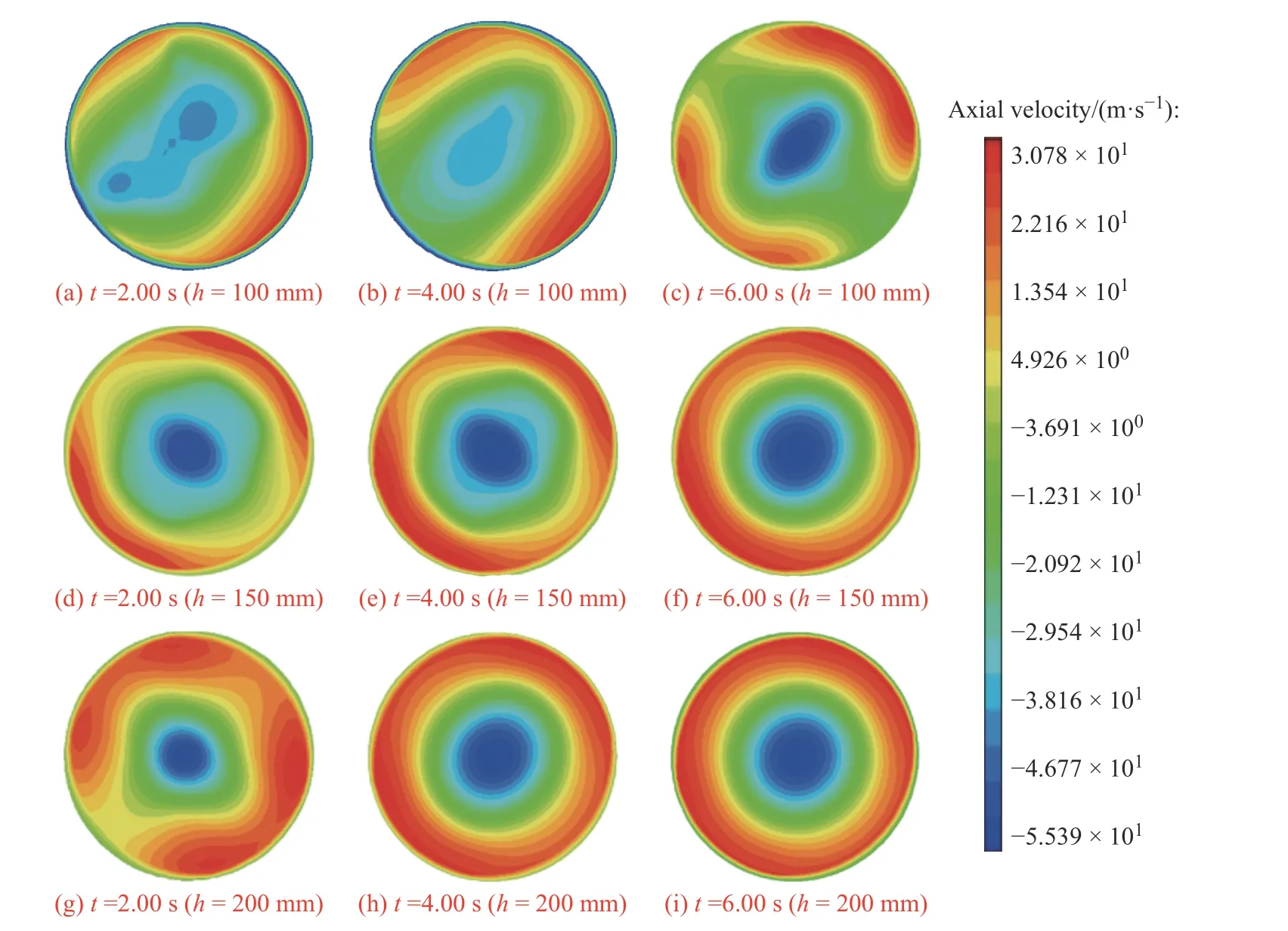

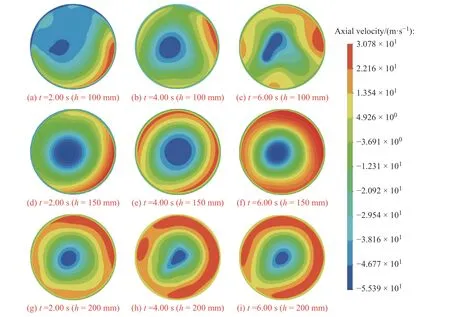

为了更好地了解双旋流和单旋流两种结构的颗粒运动差别原因,对同一时间两种结构X-Z截面气流轴向速度分布进行了对比,速度云图如图6 所示。从图6 可以看出,在双旋流结构中气流速度云图的分布是较为对称的,而在单旋流结构中气流速度云图在截面两侧分布差异明显。同时也在不同高度(h)进行了气流轴向速度的水平截面云图对比,如图7 和图8 所示。

从双旋流水平截面气流轴向速度分布云图(图7)可以看出,在初始进气过程中,靠近进口一侧轴向速度大,随着旋流过程的进行,轴向速度稳定地均匀分布在整个平面,在4.00 s 以后稳定流化,轴向速度分布呈现出清晰的分层,近壁面气流轴向速度最大,向圆心逐渐递减,中心处由于切向速度的卷吸作用产生回流,在一定程度上使得颗粒返混,增加其与气相接触时间。对比100、150、200 mm 高度的速度云图可以看出,待旋流充分发展后,较高平面的轴向速度分布更加均匀,云图几乎呈对称分布,而100 mm 高度截面的轴向速度在两个进口一侧略微要高于其他位置,究其原因,高度较低的平面受进口气体作用影响较大,没有形成均匀的旋流。

从单旋流水平截面气流轴向速度分布云图(图8)可以看出,在较低床层速度分布很不均匀,随着时间增加流化状态慢慢变好,但其速度分布一侧较弱,这种速度分布不均匀导致了单旋流结构颗粒的体积分布不均匀。200 mm 高度的速度分布随着时间进行有所改善,但较双旋流结构其速度分布仍然不均匀。

2.3 流化床内颗粒轨迹分析

在EDEM 颗粒仿真过程中,从双旋流结构预填充的颗粒层中选择了3 颗示踪粒子a、b、c,耦合计算10 s 观测其运动轨迹,如图9 所示。

图6 X-Z 截面气流轴向速度分布对比Fig. 6 Comparison of gas axial velocity distribution of X-Z cross section

图7 双旋流流化床内水平截面气流轴向速度分布云图Fig. 7 Cloud image of gas axial velocity distribution of horizontal cross section in the double swirler fluidized bed

图8 单旋流流化床内水平截面气流轴向速度分布云图Fig. 8 Cloud image of gas axial velocity distribution of horizontal cross section in the single swirler fluidized bed

图9 双旋流流化床内颗粒轨迹Fig. 9 Particle trajectories in the double swirler fluidized bed

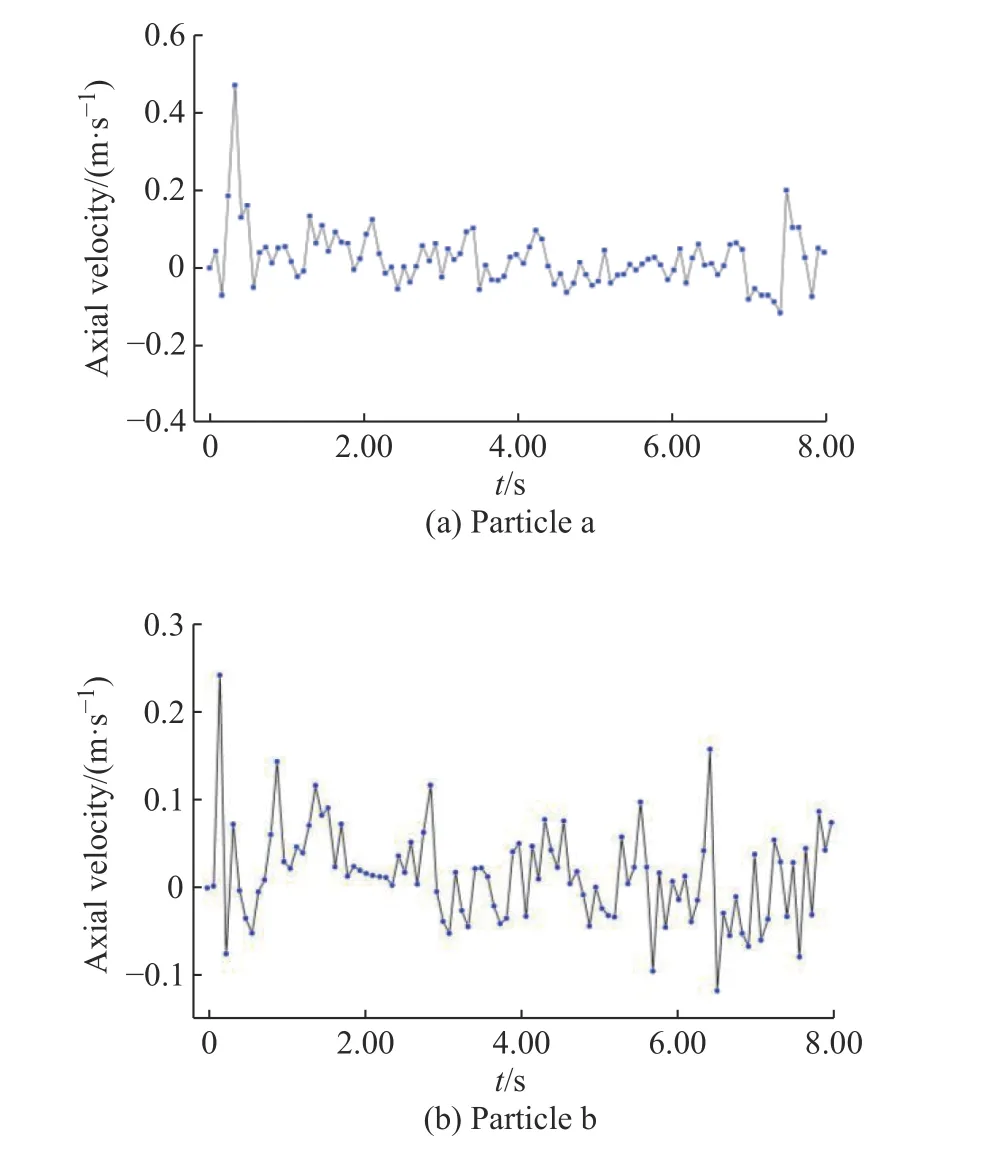

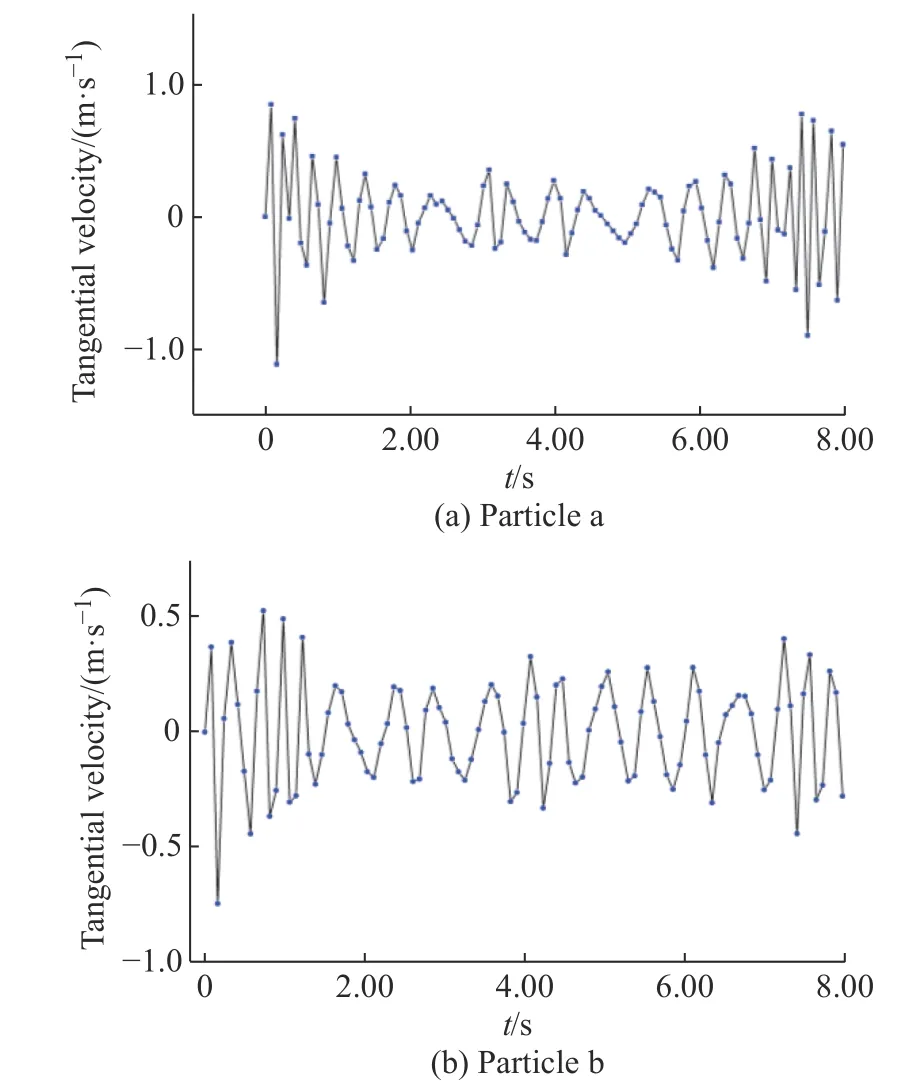

由图9 可以看出,颗粒在初始过程中呈现螺旋向上的运动,由于受到离心力和马格努斯力等横向力作用,颗粒在上升过程中贴近筒壁,到达一定高度后颗粒簇停留在这个高度做回旋运动,不再持续爬升。图10 示出了双旋流结构流化床内颗粒轴向速度随时间变化的折线图。由图10 可以看出,图示的两个颗粒在2.82 s 之前其轴向速度基本为正,到达一定高度后由于气相抬升作用减弱,颗粒簇碰撞损失能增加,颗粒轴向速度呈现上升下降的循环现象,究其原因是在流场分布中X-Z截面与Y-Z截面的气相分布并不完全一致,因为旋流进口在对立的两个方向并没有达到完全均匀的旋流进风,故而床层内部分区域气体轴向速度分布不均匀,抬升颗粒簇效果不明显,所以造成了颗粒轴向速度有上升下降交替的现象。从图10 可以看出轴向速度的正积分面积仍然大于负积分面积,颗粒在此阶段缓慢上升。t=4.43 s后颗粒簇轴向速度也大致呈中心对称,上升高度与下降高度抵消,运动形式表现为在一定高度滞留回旋。图11示出了双旋流结构流化床内颗粒切向速度随时间变化的折线图。从图11 可以看出,在一个回旋周期中颗粒横向速度呈中心对称,在壁面运动一周切向速度的大小变化近乎对称。

图10 双旋流结构流化床内颗粒轴向速度随时间变化Fig. 10 Axial velocity of particles in the double swirler fluidized bed varies with time

图11 双旋流结构流化床内颗粒切向速度随时间变化Fig. 11 Tangential velocity of particles in the double swirler fluidized bed varies with time

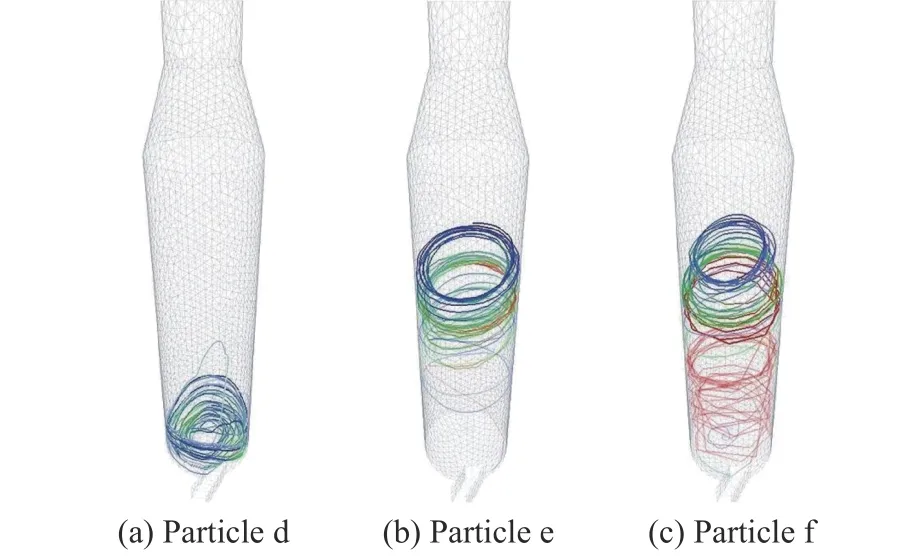

图12(a)、12(b)、12(c)分别示出了示踪颗粒d、e、f 的轨迹图,其中颗粒e 和f 是单旋流流化床中示踪颗粒,颗粒d 是轴向耦合双旋流流化床中的颗粒。对比双旋流中颗粒迹线图可以看出,单旋流颗粒形成的回旋轨迹是倾斜的椭圆平面,粒子轨迹在筒体两侧存在明显的高度差。反观双旋流结构中,粒子轨迹形成的是一个近乎水平的圆面,颗粒在上升过程中比较均匀稳定,在两侧的分布也较为对称。

图12 单旋流及轴向耦合双旋流流化床内颗粒轨迹Fig. 12 Particle trajectories in the single swirler and axial-double swirler fluidized bed

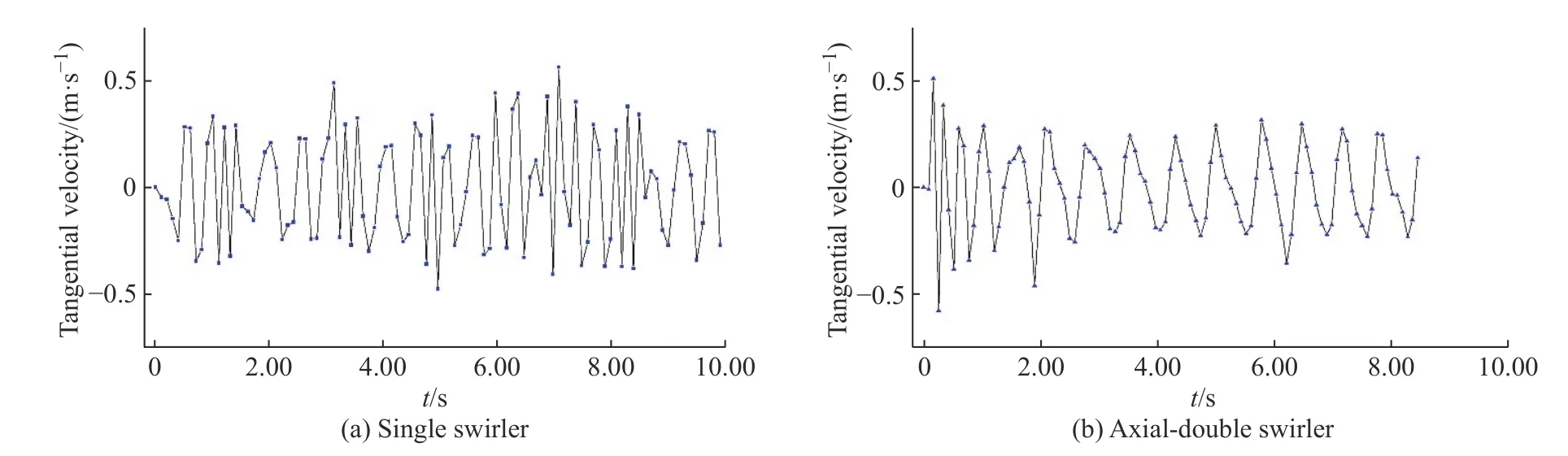

图13 示出了单旋流及轴向耦合双旋流结构流化床内颗粒轴向速度随时间变化图。从图13(a)单旋流结构流化床内的颗粒轴向速度可以看出,颗粒在上升过程中分为两部分:变加速部分和变减速部分。开始时在气流带动下颗粒向上的加速度为正,粒子做轴向加速运动,然后开始减速,轴向速度下降直到0,此时粒子到达该周期最高点(靠近切向进口筒壁一侧),颗粒速度继续下降,速度降到最低再次开始加速,速度上升到0 时颗粒到达最低点,继续加速爬升。速度折线图中正速度积分大于负速度积分,颗粒才慢慢爬升,在t=2.56 s 后,一个回旋周期内颗粒正负速度折线近似呈中心对称,颗粒簇在一定高度开始回旋滞留。图13(b)示出了轴向耦合双旋流结构流化床内颗粒的轴向速度图,该折线图中颗粒上升高度与下降高度近似,颗粒在筒体底部无法爬升充满筒体。

图14 示出了单旋流及轴向耦合双旋流结构流化床内颗粒切向速度随时间变化图。由于入口气速较大及筒体直径较小,其切向速度与双旋流结构差异不明显,颗粒的圆周运动速度比较均匀。图15 示出了气流轴向速度分布和颗粒分布状态图,可以看出,轴向耦合双旋流这种结构的流化床在底部两侧形成回流区域,很不利于颗粒轴向爬升,颗粒在一侧的运动轨迹呈现抛物线状,进气口的对面轴向速度变化较快,颗粒轴向爬升一段距离,在附近一侧回落,形成抛物线状,颗粒无法充满筒体,对流化床内活性炭的吸附效果影响很大,无法充分接触达到吸附目的。

图13 单旋流及轴向耦合双旋流流化床内颗粒轴向速度随时间变化Fig. 13 Axial velocity of particles in the single swirler and axialdouble swirler fluidized bed varies with time

图14 单旋流及轴向耦合双旋流流化床内颗粒切向速度随时间变化Fig. 14 Tangential velocity of the particles in the single swirler and axial-double swirler fluidized bed varies with time

图15 气流轴向速度分布和颗粒分布状态Fig. 15 Gas axial velocity distribution and particle distribution state

单旋流结构气流轴向速度分布显然没有双旋流结构均匀,轴向耦合双旋流结构的气流在筒壁两侧有严重回流,使得颗粒轴向速度受阻。

3 结论及展望

颗粒在旋流场中因为受到横向力缘故,靠近筒壁螺旋上升,在上升过程中有两个阶段:加速运动和减速运动,呈现上升与回落交替的现象。颗粒在旋流流化床中受力复杂,运用Fluent 软件耦合EDEM的方法可以较为准确地模拟其运动轨迹。

根据气相流场模拟结果可以看出,在双旋流结构流化床中,气相速度分布更加均匀,筒体内流场稳定,颗粒的流化程度更好,初始上升过程中减速时间较少,相对于单旋流结构在2.82 s 时就出现爬升疲缓的现象,双旋流结构颗粒簇可以快速且稳定地在筒体内均匀分布。

轴向耦合双旋流结构会在筒体底部形成严重的回流,不利于颗粒在筒体充分流化,造成底部积聚,且轴向进口会加剧颗粒的轴向运动,造成颗粒飞出筒体、停留时间过短的问题。

本文模拟主要分析了单旋流和双旋流结构流化床的流场状态和颗粒运动,为了使床层内的流化程度更好,颗粒混合更快、更均匀,除了增加旋流进口之外也可以在床内增加柱芯结构以改善流化床的流场分布。在本文颗粒离散元模拟的基础上也可以模拟颗粒的受力状态,从而更深入地研究其运动规律和特点。