高纯氢氧化镁大型反应结晶器CFD 模拟

2022-08-29马小龙赵盼盼宋兴福

马小龙, 陈 杭, 赵盼盼, 宋兴福

(1. 青海盐湖海纳化工有限公司, 西宁 811600;2. 华东理工大学资源过程工程教育部工程研究中心, 上海 200237)

我国镁资源极其丰富,仅青海察尔汗盐湖镁资源储量就达到1.67×109t[1],属于钾镁共伴生资源。伴随盐湖钾资源大规模开采,每生产1 t 氯化钾即可副产8~10 t 氯化镁,如何利用废弃氯化镁资源,转资源优势为经济优势,是盐湖科技工作者和盐湖资源开发企业共同面临的重大课题[2]。

利用盐湖副产氯化镁资源,采用反应结晶技术制备氢氧化镁,进而制备系列镁化合物产品,是盐湖镁资源高效利用的有效途径[3],国内众多学者[4-10]开展了大量的研究工作。氯化镁反应结晶制备氢氧化镁的方法主要包括钙法、氨法和钠法,其中钠法具有产品纯度高的优点,华东理工大学与青海盐湖海纳化工有限公司合作开发了反应结晶法高纯氢氧化镁与氯化钠电解耦合的氢氧化镁制备新工艺[11],该工艺以盐湖钾肥生产排放的氯化镁为原料,与氯化钠电解工艺耦合,实现氯化钠在氢氧化镁合成与氯碱电解过程中的循环使用,生产过程无废弃物排放,其中反应结晶器的放大与设计是全工艺的关键与难点。

本文在前期研究[12]基础上,采用多重参考系坐标法(MRF)及标准k-ε模型对氢氧化镁DTB(Drabt Tube Baffle)型反应结晶器结构和运行参数进行了模拟计算,考察了搅拌桨安装高度(H)、搅拌桨转速对大型反应结晶器内的流场分布及氢氧化镁颗粒悬浮状态的影响,优化了设备参数和操作参数,完成了反应结晶器的设计放大,研究结果成功应用于青海年产1.3×105t 氢氧化镁生产装置。

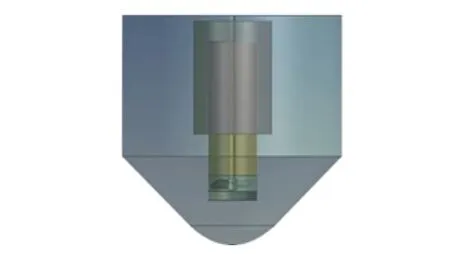

1 反应结晶器结构参数与网格划分

DTB 型反应结晶器示意图如图1 所示。整体设备高9.0 m,上部为圆柱体,直径为9.0 m;内部构件中导流筒直径3.2 m,高度4.0 m,底面距离设备底部3.9 m;折流筒直径2.0 m,高度5.6 m,底面距离设备底部1.6 m;搅拌桨为轴流桨三叶桨,桨叶直径1.8 m,轴直径0.25 m。

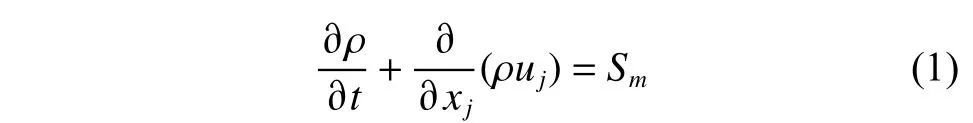

网格划分方法决定了网格计算时间与计算精度,模型网格示意如图2 所示。采用分体积法对反应结晶器进行网格划分,反应结晶器整体被划分成27 个个体,其中对设备中几何结构简单的规整区域采用六面体网格方案;对结构复杂的进出口和搅拌区域采用四面体网格方案。搅拌桨区域采用先在模型表面生成单元尺度较小的面网格,再合成为单元尺度较大的体单元网格方式,以保证计算的收敛性[13]。对网格数量进行无关性检验,结果表明,当网格总数达到600 122 时,继续增加网格数量对模拟结果不再产生影响。

图1 反应结晶器模型示意图Fig. 1 Model diagram of reaction crystallizer

图2 模型网格Fig. 2 Grid of model

2 数学模型的建立

反应结晶法合成氢氧化镁涉及多个复杂过程,包括混合、化学反应、结晶成核、晶体生长、二次过程等,在反应结晶装备模拟计算中,氯化镁与氢氧化钠化学反应属于快反应,可以忽略不计。氢氧化镁晶体的成核过程、晶体生长以及二次过程等是一个复杂的传质过程,已被开展独立的研究工作。考虑到计算的复杂性和可行性,本文忽略晶体生长过程,只考虑结晶生长结束后形成的氢氧化镁晶体。

2.1 流体力学控制方程的建立

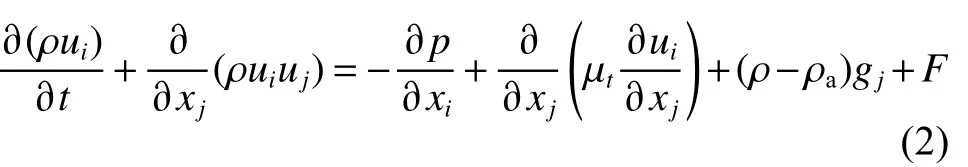

在三维流体力学模型中,由于氢氧化镁反应在恒温下进行且热效应小,反应过程的温度变化可以忽略不计,因此模拟过程可以忽略能量传递的影响,模型控制方程主要为质量和动量守恒方程。其中流体流动过程遵循质量守恒定律,由质量守恒定律可以得出流体流动应遵循的连续性方程为:

其中:ρ为流体介质的密度;uj为j方向上的速度分量,下标j取值x、y、z,分别对应x、y、z三个空间坐标;速度矢量u在x、y和z方向的分量分别为u、v和w;Sm为质量源项。在本研究中,由于流动满足质量守恒定律,没有质量的增加和减少,不考虑质量源项,即Sm=0。

流体在各个方向上的流动遵循动量守恒定律,对于不可压缩流体,其在各个方向上所遵循的动量守恒方程通式描述为:

其中:ρ和ρa为不同流体质点的密度;p为压力;gj为j方向重力加速度;F为两相流动过程的相间作用,主要包括曳力、升力、视质量力等。相比于曳力,其他相间作用力均可忽略不计,故本文只考虑两相曳力作用[14],并采用Moris-Alexander 模型进行计算。所有数值离散均采用二阶迎风格式,压力-速度耦合采用SIMPLE算法,模型除分散相体积分率的收敛标准为10-4外,其余均为10-3。

2.2 湍流模型

反应结晶器内部流动复杂,在采用计算流体力学(CFD)模拟计算时,以MRF 法的应用最为广泛,计算量比较小,因此本文选用MRF 法进行模拟。CFD数值计算常用的湍流模型有直接数值模拟(DNS)、大涡模拟(LES)及湍流统观模拟(RANS)。其中RANS 依靠理论和经验结合引入系列模型假设,相对DNS 和LES 而言,计算机要求相对较低,易于完成,本文选用RANS 湍流模型开展模拟计算。根据条件不同湍流模型有不同的表达式[15],其中标准k-ε模型在流场模拟中被广泛应用,具有简单有效,计算成本低的特点,本文选用标准k-ε模型计算湍流流动。

2.3 连续相边界条件的设定

三维反应结晶器流动过程可以认为是稳态过程,边界条件涉及工业结晶器顶部的2 个进口面,底部的1 个自由出口以及壁面。

(1) 流体进口界面的边界条件

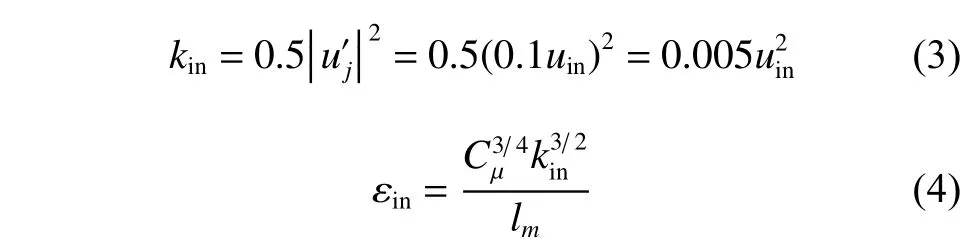

实验中反应结晶器顶部的2 个进口面的进料速度相同,边界条件相同,入口边界上来流只有z方向的速度,x、y方向速度为零,其边界条件包括进口压力pin、物料进口速度uin、进口湍流动能kin和进口湍流耗散率εin。其中,uin与pin的值可以由实验测定,kin和εin的值可以通过式(3)和式(4)进行估算:

其中:为速度在j方向的脉动速度;Cμ为模型参数,一般为0.09;lm可以通过混合长度理论计算获得。

(2) 流体出口界面的边界条件

氢氧化镁反应结晶器的液体出口位于设备底部,属于自由流出口,可以认为是外场无限大空间流动,这一类流体出口边界条件最常用的设置方法是假定出口界面沿流动方向,除w外各流动参数的导数为零,可以用式(5)表示。

其中:下标l、v代表边界出口的切向和径向方向。

对于速度w,其出口界面上的边界条件用式(6)表示。

其中:kz为z方向的出口湍流动能。

(3) 壁面边界条件

反应结晶器的壁面采用无滑移边界条件,壁面处理主要有近壁面模型法和壁面函数法两种方法,其中近壁面模型法在计算靠近壁面附近区域时,需要非常细密的网格,造成计算量大幅增加,计算成本过高,因此本文采用壁面函数法来处理壁面。

2.4 分散相边界条件的设定

为考察氢氧化镁晶体颗粒的悬浮状态,以氢氧化镁颗粒作为分散相,采用拉格朗日法的离散相模型模拟计算了氢氧化镁颗粒在湍流流场中的运动轨迹。

(1)氢氧化镁晶体颗粒的进口条件:根据优化的反应结晶合成条件[12],氢氧化镁形貌为近球形,采用Rosin-Rammler 模型可以较好地描述颗粒粒径分布。将氢氧化镁颗粒与液相以相同的速度均匀地从入口界面射入反应结晶器中,由于氢氧化镁颗粒相体积分数小于10%,可以认为其在进口面上不受其他颗粒的干扰。

(2)氢氧化镁晶体颗粒的出口条件:在反应结晶器中,一旦氢氧化镁晶体颗粒运动到结晶器底部的排放出口区域,在进入出口边界时逃逸,即认为该颗粒的运动轨迹停止追踪,计算终止。

(3) 碰壁条件:在反应结晶器中,氢氧化镁颗粒与壁面发生碰撞后,颗粒发生反弹,研究中假定颗粒碰撞为完全弹性碰撞,即碰撞前后没有动量损失。

3 结晶器内单相流体数值模拟

3.1 工况条件

由于推进桨能够很好地促进结晶器内流体的混合效果[13],根据实验优化条件和反应结晶器尺寸,设定工况条件为:反应体系温度80 ℃,介质氯化钠溶液的浓度为4.5 mol/L,密度1 120 kg/m3,黏度为0.000 721 kg/(m·s);两个进口的进料速率均为0.177 m/s,底部出口为自由出口;搅拌桨安装高度2~6 m,搅拌桨转速为50~80 r/min。

3.2 搅拌桨安装高度的影响

反应结晶器搅拌桨的安装高度不但对设备内部流场有影响,而且影响搅拌桨的加工精度和施工难度,选择合适的安装高度具有重要意义。在搅拌桨转速为50 r/min 条件下,模拟计算不同搅拌桨安装高度对反应结晶器内流体流动的影响。

图3 示出了不同搅拌桨安装高度下反应结晶器内速度云分布示意图。由图3 可以发现,当搅拌桨安装高度从2.0 m 提升至3.3 m 时,对应的底部区域流体流动速度减小,有利于大颗粒沉降进入出口排出设备;当安装高度从3.3 m 提升至4.3 m时,反应结晶器内的整体流动均一性得到明显改善;继续提升搅拌桨安装高度,反应结晶器导流筒内的速度出现显著的不均一性,从而影响到结晶器内反应物浓度的均匀性分布。因此,将搅拌桨安装高度范围初步优选为2.0 m<H<3.3 m。

3.3 搅拌桨转速的影响

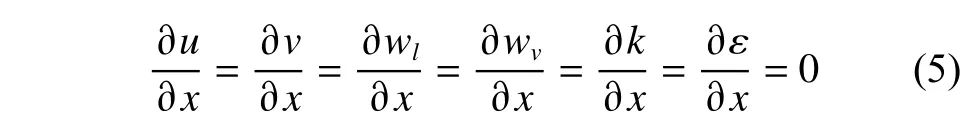

搅拌桨转速对反应结晶器内的流体流动有着重要的影响。一般来讲,转速增大将有利于改善结晶器内的混合效果,从而使反应结晶器内部浓度分布更加均匀,降低过饱和度,减少爆发成核,有利于晶体长大,粒度分布均匀;但转速过大,会增加晶体与晶体、晶体颗粒与搅拌桨表面以及设备壁面的碰撞,造成晶体破碎,同时搅拌设备消耗的功率也会急剧增加。因此,兼顾搅拌消耗和运行经济性,在保证设备内流体流动均一性的前提下选择低速搅拌。模拟研究过程设定搅拌桨安装高度3.3 m,分别考察搅拌桨转速为50、60、70、80 r/min 时反应结晶器内流体流动的均一性效果。结果如图4 所示。

图3 不同搅拌桨安装高度下反应结晶器内速度云分布Fig. 3 Contours of velocity magnitude in reaction crystallizer at different installation heights of impeller

由图4 可以看出,转速不同时结晶器内的速度分布明显不同,特别是导流筒和折流筒之间的区域,流体流动存在显著的速度差,速度差越大,混合效果越好,转速增加有利于该区域的混合。在反应结晶器的沉降区,流体流速越均一,越有利于小颗粒的有效溢流。从模拟结果可以看出,当转速从60 r/min提高到70 r/min 时,流体流速的均一性达到明显改观,但是进一步增加转速时流体流速的改进效果并不明显。因此,选取搅拌桨转速为60~70 r/min。

4 两相流数值模拟与分析

4.1 搅拌桨安装高度的影响

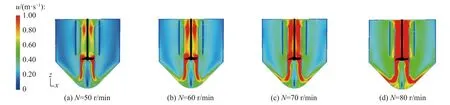

在搅拌桨转速为70 r/min,搅拌桨安装高度分别为2.0、2.3、3.3 m 时,考察不同搅拌桨安装高度对反应结晶器内流体混合效果的影响。研究过程中粒径(d)分布在13.4~65.6 μm 范围内的氢氧化镁颗粒从反应器顶端进入,颗粒的轨迹分布如图5 所示。

由图5 可以看出,搅拌桨安装高度对颗粒的运动轨迹影响不明显。氢氧化镁晶体进入反应结晶器,在搅拌桨搅拌下形成的流体经导流筒做向下运动,到达反应结晶器下部后,在流动流体的带动下氢氧化镁颗粒分为两部分,以小颗粒为主的颗粒群进入折流筒和循环区继续循环,在实际反应结晶器中,这些颗粒逐渐生长变成大颗粒;另一部分以大颗粒为主的颗粒进入沉降区随着流体从出料口排出。

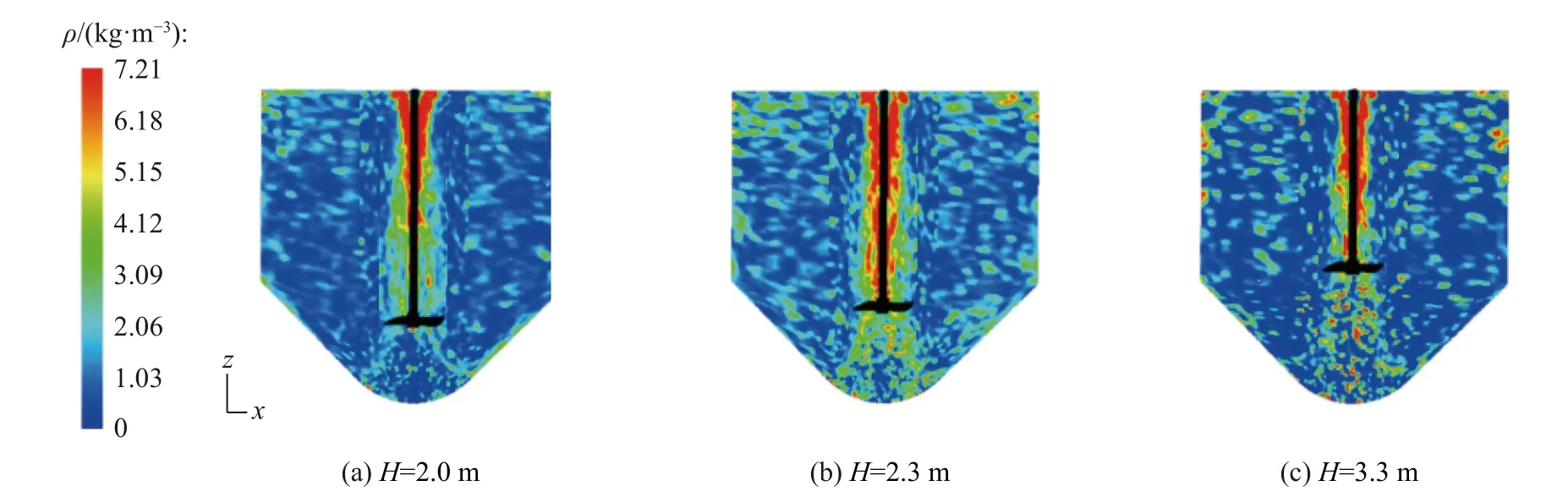

搅拌桨安装高度对反应结晶器内x=0 横截面上的粒子质量浓度分布的影响如图6 所示。从图6 可以看出,搅拌桨的安装高度低不利于氢氧化镁颗粒进入沉降区,随着安装高度的提升,进入循环区的粒子数增加,但沉降区的粒子质量浓度仍较低;当搅拌桨安装高度为2.0 m 和2.3 m 时,大颗粒无法沉降,底部流出口的颗粒较少;当安装高度为3.3 m 时,粒子在整个反应器界面上分布都比较均一,有利于大颗粒进入底部排放区进而排出设备。因此,搅拌桨安装高度优选为3.3 m。

4.2 搅拌桨转速的影响

搅拌桨转速对结晶器内的晶体悬浮状态有重要的影响。图7 示出了不同搅拌桨转速下氢氧化镁晶体颗粒在反应结晶器中的运动轨迹图。由图7 可见,搅拌桨转速对颗粒的运动轨迹影响不明显。

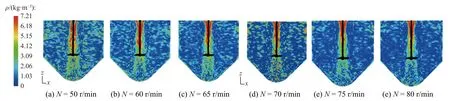

不同搅拌桨转速下氢氧化镁晶体颗粒的质量浓度分布如图8 所示。

图4 不同搅拌桨转速下的速度云分布Fig. 4 Contours of velocity magnitude with different stirring speeds of impeller

图5 不同搅拌桨安装高度下粒子的轨迹Fig. 5 Particle trajectory at different installation heights of impeller

由图8 可见,搅拌桨转速较低时反应结晶器上部区域氢氧化镁晶体颗粒质量浓度较低,特别是大的颗粒易于悬浮在结晶器下部,在反应循环区域的氢氧化镁晶体颗粒较少;随着搅拌桨转速提升,结晶器内的晶体颗粒的悬浮状态更加均匀;进一步增大转速,颗粒分布的变化不明显,因此选用最优转速为70 r/min。

图6 反应结晶器内x=0 横截面上的粒子质量浓度分布Fig. 6 Mass concentration distribution of particles at x=0 section in reaction crystallizer

图7 不同搅拌桨转速下粒子轨迹Fig. 7 Particle trajectory with different stirring speeds of impeller

图8 不同搅拌桨转速下氢氧化镁颗粒质量浓度分布Fig. 8 Mass concentration distribution of Mg(OH)2 particles with different stirring speeds of impeller

根据优化的设备结构参数和操作参数,完成了高纯氢氧化镁大型结晶器的设计,并应用于青海省年产1.3×105t 高纯氢氧化镁成套装置,产品纯度98.7%以上,装置运行达到预期效果。

5 结 论

以氢氧化镁DTB 型反应结晶器为研究对象,采用Fluent 多重参考系坐标法和标准k-ε湍流模型,模拟了搅拌桨安装高度和搅拌桨转速对反应结晶器内的流场分布以及颗粒悬浮状态的影响,设计了大型结晶器并应用于生产。

(1)适当增加搅拌桨安装高度,有利于降低反应结晶器底部区域流体速度和大颗粒沉降进入排出设备;安装高度过高,折流筒内的流体速度增加,速度均匀性变差,优选搅拌桨安装高度为3.3 m,该条件下反应器整体流动一致性得到明显改善,粒子浓度分布也比较均一,底部出口区域的大颗粒较多,有利于大颗粒的排出。

(2)随着搅拌桨转速提升,沉降区的流动均匀性显著改善,转速为70 r/min 时结晶器内的晶体颗粒的悬浮状态更加均匀,进一步增大转速,变化不明显,因此选用最优转速为70 r/min。